1.本发明涉及回收有价金属的方法。

背景技术:

2.近年来,作为轻量且大输出的电池,锂离子电池正在普及。众所周知的锂离子电池具有在外装罐内封入负极材料、正极材料、间隔体和电解液的结构。此处,外装罐由铁(fe)或铝(al)等金属构成。负极材料由固接于负极集电体(铜箔等)的负极活性物质(石墨等)构成。正极材料由固接于正极集电体(铝箔等)的正极活性物质(镍酸锂、钴酸锂等)构成。间隔体由聚丙烯多孔质树脂膜等构成。电解液含有六氟磷酸锂(lipf6)等电解质。

3.锂离子电池的主要用途之一是混合动力汽车或电动汽车。因此,根据汽车的生命周期,搭载的锂离子电池预计将来会大量废弃。另外,还存在制造过程中作为不良品被废弃的锂离子电池。需要将这种使用完的电池或制造过程中产生的不良品电池(以下,称为“废锂离子电池”)作为资源进行再利用。

4.作为再利用的方法,提出了将废锂离子电池在高温炉中全部熔解的干式冶炼工艺。干式冶炼工艺是对破碎的废锂离子电池进行熔融处理,对于以钴(co)、镍(ni)和铜(cu)为代表的作为回收对象的有价金属和以铁(fe)、铝(al)为代表的附加值低的金属,利用它们之间的氧亲和力的差来分离回收的方法。在该方法中,将附加值低的金属极力氧化为炉渣,另一方面,极力抑制有价金属的氧化,作为合金进行回收。

5.例如,专利文献1公开了一种在铜冶炼炉中从锂离子电池中回收焓和金属的工艺,其特征在于,包括向所述冶炼炉供给有用的供给原料和炉渣形成剂的工序以及添加发热剂和还原剂的工序,所述发热剂和/或还原剂的至少一部分被含有金属铁、金属铝以及碳中的一种以上的锂离子电池取代(专利文献1的权利要求1)。如果能使用铜冶炼炉,就能够与铜冶炼一并从锂离子电池中高效地回收铜、镍等有价金属。钴在铜冶炼中被分配至炉渣。为了回收钴,能够考虑例如将废锂离子电池焙烧分离为合金和炉渣,对得到的合金进行湿式处理的方法。

6.专利文献2公开了一种有价金属回收方法,其是从含有镍和钴的锂离子电池的废电池中回收含有该镍和该钴的有价金属的有价金属回收方法,其特征在于,包括:熔融工序,对所述废电池进行熔融而得到熔融物;氧化工序,对所述熔融工序时的所述熔融物或所述熔融工序前的所述废电池进行,对所述废电池进行氧化处理;炉渣分离工序,从所述熔融物中分离炉渣以回收包含有价金属的合金;以及脱磷工序,对所述合金中含有的磷进行分离,所述脱磷工序是在所述合金中添加含石灰的物质,接着对所述合金进行氧化的工序(专利文献2的权利要求1)。专利文献2提出了在对废锂离子电池进行熔融时添加二氧化硅(sio2)以及氧化钙(cao)来降低炉渣的熔点从而回收有价金属的工艺(专利文献2的[0037]和[0038])。

[0007]

现有技术文献

[0008]

专利文献

[0009]

专利文献1:国际公开第2015/096945号;

[0010]

专利文献2:日本特许第5853585号公报。

技术实现要素:

[0011]

发明要解决的课题

[0012]

然而,专利文献1、专利文献2中提出的方法仍存在课题。例如,专利文献1的方法需要高温处理。另外,还存在处理容器的氧化物被炉渣侵蚀而立即破裂的问题。如果发生这样的侵蚀,则设备费用巨大,不能廉价地回收有价金属。在专利文献2公开的方法中,由于助焊剂(flux)添加量多,因此,废锂离子电池处理量减少。进一步,由于助焊剂含有大量作为酸性氧化物的二氧化硅(sio2),因此,从金属中去除作为酸性氧化物的磷有可能不充分。由于存在这样的问题,期望开发从废锂离子电池中廉价回收有价金属的技术。

[0013]

本发明人鉴于这样的实际情况进行了专心研究。其结果是得到了以下认识:通过着眼于还原熔融工序中得到的合金的铜品位,将其限定在规定范围内,从而能够在比以往更低的温度条件下进行处理,能够廉价地回收有价金属。

[0014]

本发明是基于这样的认知而完成的,其课题在于提供一种能够廉价地回收有价金属的方法。

[0015]

解决课题的技术方案

[0016]

本发明包括下述(1)~(7)的方案。需要说明的是,本说明书中“~”的表述包含其两端的数值。即,“x~y”与“x以上且y以下”的含义相同。

[0017]

(1)一种回收有价金属的方法,包括以下工序:准备至少包含有价金属的装入物而得到原料的工序;对所述原料实施氧化处理和还原熔融处理而得到含有合金和炉渣的还原物的工序;以及从所述还原物中分离炉渣而回收合金的工序,将所述合金中含有的铜(cu)量相对于镍(ni)、钴(co)和铜(cu)的总量的质量比(cu/(ni co cu)比)即铜品位设为0.250以上。

[0018]

(2)如上述(1)的方法,将所述合金的铜品位设为0.280以上。

[0019]

(3)如上述(1)或(2)的方法,在准备所述装入物时,在所述装入物中添加铜材料而形成原料。

[0020]

(4)如上述(1)~(3)中任一项所述的方法,在所述氧化处理时将所述熔融原料进行氧化焙烧而制成氧化焙烧物,在所述还原熔融处理时将所述氧化焙烧物进行还原熔融而形成还原物。

[0021]

(5)如上述(1)~(4)中任一项所述的方法,在所述还原熔融处理时导入还原剂。

[0022]

(6)如上述(1)~(5)中任一项所述的方法,所述还原熔融处理的加热温度为1300℃以上且1450℃以下。

[0023]

(7)如上述(1)~(6)中任一项所述的方法,所述装入物包括废锂离子电池。

[0024]

发明效果

[0025]

根据本发明,提供了能够廉价地回收有价金属的方法。

附图说明

[0026]

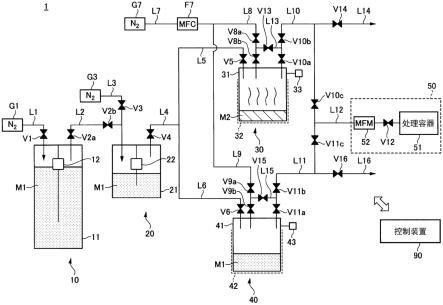

图1表示有价金属的回收方法的一个例子。

具体实施方式

[0027]

对本发明的具体实施方式(以下称为“本实施方式”)进行说明。需要说明的是,本发明不限于以下实施方式,能够在不改变本发明的要旨的范围内进行各种改变。

[0028]

1.有价金属的回收方法

[0029]

本实施方式的回收有价金属的方法包括以下工序:准备至少包含有价金属的装入物而得到原料的工序(准备工序);对该原料实施氧化处理和还原熔融处理而得到含有合金和炉渣的还原物的工序(氧化还原熔融工序);以及从该还原物中分离炉渣而回收合金的工序(炉渣分离工序)。另外,将合金中含有的铜(cu)量相对于镍(ni)、钴(co)和铜(cu)的总量的质量比(cu/(ni co cu)比)即铜品位设为0.250以上。

[0030]

本实施方式是从至少包含有价金属的装入物中回收有价金属的方法。此处,有价金属为回收对象,其是从由铜(cu)、镍(ni)、钴(co)以及它们的组合组成的组中选出的至少一种金属或合金。另外,本实施方式主要是基于干式冶炼工艺的回收方法。然而,也可以由干式冶炼工艺和湿式冶炼工艺构成。以下说明各工序的详细情况。

[0031]

<准备工序>

[0032]

在准备工序中,准备装入物而得到原料。装入物作为回收有价金属的处理对象,含有从由铜(cu)、镍(ni)、钴(co)及它们的组合组成的组中选出的至少一种有价金属。装入物可以以金属的形态含有这些成分(cu、ni、co),或者也可以以氧化物等化合物的形态含有。另外,装入物也可以含有除这些成分(cu、ni、co)以外的其他无机成分或有机成分。

[0033]

对装入物的对象没有特别的限定,可举出废锂离子电池、介电材料(电容器)、磁性材料。另外,只要是适于后续的氧化还原熔融工序中的处理,其形态就没有限定。也可以在准备工序中对装入物实施粉碎处理等处理,使其成为适合的形态。进一步,也可以在准备工序中对装入物实施热处理或分类处理等处理来除去水分或有机物等不需要的成分。

[0034]

原料可以仅由装入物构成,或者也可以包含除装入物以外的原料。例如装入物含有大量铜(cu),后续的氧化还原工序中得到的合金的铜品位足够高时,能够只使用装入物。另一方面,在装入物不含铜(cu)或仅少量含有铜(cu)的情况下,也可以在装入物中添加铜材料等其他原料。

[0035]

<氧化还原熔融工序>

[0036]

在氧化还原熔融工序中,对得到的原料实施氧化处理和还原熔融处理从而得到还原物。该还原物以分离的方式含有合金(金属、熔融合金)和炉渣。合金含有有价金属。因此,能够使含有有价金属的成分(合金)和其他成分在还原物中分离。这是因为附加值低的金属(al等)的氧亲和力高,而有价金属的氧亲和力低。例如,铝(al)、锂(li)、碳(c)、锰(mn)、磷(p)、铁(fe)、钴(co)、镍(ni)以及铜(cu)通常按照al>li>c>mn>p>fe>co>ni>cu的顺序氧化。即,铝(al)最容易被氧化,铜(cu)最难被氧化。因此,附加值低的金属(al等)容易被氧化而成为炉渣,有价金属(cu、ni、co)被还原而成为熔融金属(合金)。这样就能够将附加值低的金属和有价金属分离成炉渣和合金。

37.在本实施方式中,将合金的铜品位设为0.250以上。此处,铜品位是指合金(金属)中含有的铜(cu)量相对于镍(ni)、钴(co)和铜(cu)的总量的质量比(cu/(ni co cu)比)。铜(cu)有助于合金的熔融温度的降低。通过将铜品位提高至0.250以上,使合金的熔融温度低温化至1450℃以下。因此,能够使氧化还原熔融工序中的处理温度低温化,能够廉价地回收

有价金属。铜品位优选为0.280以上。由此,合金的熔融温度进一步低温化而达到1400℃以下。铜品位可以为0.300以上,也可以为0.320以上,也可以为0.340以上,还可以为0.360以上。另一方面,如果铜品位过高,则合金中的镍和钴的含有比例降低,同时,合金的总量增加。因此,熔解所需的热量以及与得到的合金的湿式处理相关的药剂用量增加,并不经济。因此,将主要回收镍和钴作为目的时,优选不使铜品位过高。铜品位可以为0.900以下,可以为0.800以下,可以为0.700以下,可以为0.600以下,也可以为0.500以下。

[0038]

铜品位能够通过控制装入物等原料、处理物的成分组成来调整。例如,通过将含有大量铜(cu)的装入物用作原料,能够提高合金的铜品位。另外,也可以在还原熔融处理前的处理物(装入物、熔融原料或氧化焙烧物)中添加含有大量铜的成分。例如,在准备装入物时,也可以在装入物中添加铜材料而形成原料。作为铜材料,可举出铜废料。任一种方式下,只要能将合金的铜品位调整在规定范围内,其方法就没有限定。

[0039]

在本实施方式中,即使不添加助焊剂也能够将熔融处理温度设为1450℃以下,例如设为1400℃以下的低温。因此,也可以不添加助焊剂。但是,本实施方式并不妨碍助焊剂的添加,也可以添加助焊剂。作为这种助焊剂,可举出以钙(ca)为主要成分的化合物,例如氧化钙(cao)、碳酸钙(caco3)。

[0040]

在氧化还原熔融工序时,氧化处理和还原熔融处理可以同时进行,或者也可以分别进行。作为同时进行的方法,可举出向通过还原熔融处理得到的熔融物中吹入氧化剂的方法。具体而言,只要在熔融物中插入金属管(枪管),利用鼓泡吹入氧化剂即可。在这种情况下,能够将空气、纯氧、富氧气体等含氧气体用作氧化剂。然而,优选氧化还原熔融工序分别包括氧化焙烧工序和还原熔融工序。作为这种方法,可举出在氧化处理时,将准备的原料进行氧化焙烧而形成氧化焙烧物,在还原熔融处理时,将得到的氧化焙烧物进行还原熔融而形成还原物的方法。以下说明氧化焙烧工序和还原熔融工序的详细情况。

[0041]

<氧化焙烧工序>

[0042]

氧化焙烧工序是对原料进行氧化焙烧(氧化处理)而制成氧化焙烧物的工序。通过设置氧化焙烧工序,即使在原料(装入物等)含有碳的情况下也能够将该碳氧化除去,其结果是,能够促进后续的还原熔融工序中的有价金属的合金一体化。即,在还原熔融工序中,有价金属被还原而形成局部的熔融微粒。碳在熔融微粒(有价金属)凝聚时会成为物理上的障碍。因此,如果不设置氧化焙烧工序,则碳会妨碍熔融微粒的凝聚一体化以及由此产生的金属(合金)和炉渣的分离性,有时有价金属回收率会降低。针对此,通过预先在氧化焙烧工序中去除碳,在还原熔融工序中进行熔融微粒(有价金属)的凝聚一体化,能够更进一步提高有价金属的回收率。

[0043]

而且,通过设置氧化焙烧工序,能够抑制氧化的偏差。在氧化焙烧工序中,优选以能够氧化原料(装入物等)所含的附加值低的金属(al等)的氧化度来进行处理(氧化焙烧)。另一方面,通过调整氧化焙烧的处理温度、时间和/或环境,容易控制氧化度。因此,通过氧化焙烧工序能够更严格地调整氧化度,能够抑制氧化偏差。

[0044]

氧化度的调整如下进行。如上所述,铝(al)、锂(li)、碳(c)、锰(mn)、磷(p)、铁(fe)、钴(co)、镍(ni)以及铜(cu)通常按照al>li>c>mn>p>fe>co>ni>cu的顺序氧化。在氧化焙烧工序中,使氧化进行直至铝(al)的总量被氧化。也可以促进氧化直至铁(fe)的一部分被氧化,将氧化度限制在钴(co)不会被氧化为炉渣回收的程度。

[0045]

在氧化焙烧工序中调整氧化度时,优选导入适量的氧化剂。特别是在装入物含有废锂离子电池的情况下,优选导入氧化剂。锂离子电池含有作为外装材料的铝、铁等金属。另外,作为正极材料、负极材料,含有铝箔、碳材料。进一步,在集成电池的情况下,使用作为外部封装的塑料。这些均为作为还原剂发挥作用的材料。通过导入氧化剂,能够将氧化焙烧工序中的氧化度调整在适当的范围内。

[0046]

氧化剂只要能氧化碳、附加值低的金属(al等),就没有特别限定。然而,优选为容易处理的空气、纯氧、富氧气体等含氧气体。对于氧化剂的导入量,将作为氧化处理的对象的各物质的氧化所需要的量(化学当量)的1.2倍左右(例如1.15~1.25倍)设为参考标准。

[0047]

氧化焙烧(氧化处理)的加热温度优选为700℃以上且1100℃以下,更优选为800℃以上且1000℃以下。700℃以上时,能够更进一步提高碳的氧化效率,且能够缩短氧化时间。另外,1100℃以下时,能够抑制热能量成本,能够提高氧化焙烧的效率。

[0048]

氧化焙烧(氧化处理)能够使用公知的焙烧炉进行。另外,优选使用与在后续的还原熔融工序中使用的熔融炉不同的炉(预备炉),在该预备炉内进行。作为焙烧炉,只要是能够在焙烧装入物的同时供给氧化剂(氧等)并在其内部进行氧化处理的炉,就能够使用所有形式的炉。作为一例,可举出以往公知的回转窑、隧道窑(hearth furnace)。

[0049]

<还原熔融工序>

[0050]

还原熔融工序是将得到的氧化焙烧物加热进行还原熔融而形成还原物的工序。该工序的目的是将氧化焙烧工序中氧化的附加值低的金属(al等)维持在氧化物的状态,另一方面,将氧化的有价金属(cu、ni、co)还原和熔融并作为一体化的合金回收。需要说明的是,将还原处理后得到的材料称为“还原物”,将作为熔融物得到的合金也称为“熔融合金”。

[0051]

优选在还原熔融处理时导入还原剂。优选将碳和/或一氧化碳用作还原剂。碳具有容易将作为回收对象的有价金属(cu、ni、co)还原的能力。例如能够用1摩尔的碳来还原2摩尔的有价金属氧化物(铜氧化物、镍氧化物等)。另外,与使用金属还原剂的方法(例如,使用铝的铝热反应法)相比,使用碳、一氧化碳的还原方法的安全性极高。作为碳,能够使用人造石墨和/或天然石墨,另外,如果没有杂质污染的担忧,能够使用煤炭、焦炭。

[0052]

对还原熔融处理的加热温度没有特别限定。然而,加热温度优选为1300℃以上且1450℃以下,更优选为1350℃以上且1400℃以下。在大于1450℃的温度条件下,热能量被浪费,而且坩埚等耐火物的消耗可能会加剧,生产率降低。另一方面,在小于1300℃的温度条件下,存在炉渣和合金的分离性变差,回收率降低的问题。还原熔融处理使用公知的方法进行即可。例如,可举出将氧化焙烧物装入氧化铝(al2o3)制坩埚,通过电阻加热等进行加热的方法。另外,还原熔融处理时有时会产生粉尘、排气等有害物质,通过实施公知的排气处理等处理,能够使有害物质无害化。

[0053]

在设置了氧化焙烧工序的情况下,不需要在还原熔融工序中进行氧化处理。然而,在氧化焙烧工序中的氧化不足或者以进一步调整氧化度为目的的情况下,也可以在还原熔融工序中进行追加的氧化处理。通过进行追加的氧化处理,能够更严密地调整氧化度。

[0054]

<炉渣分离工序>

[0055]

在炉渣分离工序中,从氧化还原熔融工序中得到的还原物中分离炉渣来回收合金。炉渣和合金的比重不同。因此,比重比合金小的炉渣集中在合金的上部,因此,能够通过比重分离进行分离回收。

[0056]

在炉渣分离工序后,也可以设置将得到的合金硫化的硫化工序、将得到的硫化物和合金的混合物粉碎的粉碎工序。进一步,也可以对经过这样的干式冶炼工艺而得到的有价金属合金进行湿式冶炼工艺。通过湿式冶炼工艺能够去除杂质成分,分离纯化有价金属(cu、ni、co),并分别回收。作为湿式冶炼工序中的处理,可举出中和处理、溶剂提取处理等公知的方法。

[0057]

根据这种本实施方式的方法,合金的熔融温度为1450℃以下,例如为1400℃以下,合金低粘性化。因此,能够高效地进行炉渣分离工序中的炉渣和合金的分离,其结果是,能够高效且廉价地回收有价金属。

[0058]

2.从废锂离子电池中回收

[0059]

只要本实施方式的装入物含有有价金属,就没有限定。然而,优选装入物包含废锂离子电池。废锂离子电池包括锂(li)以及有价金属(cu、ni、co),而且也包括附加值低的金属(al、fe)、碳成分。因此,通过将废锂离子电池用作装入物,能够高效地分离回收有价金属。需要说明的是,废锂离子电池为不仅包括使用完的锂离子电池而且包括构成电池的正极材料等的制造工序中产生的不良品、制造工序内部的残留物、产生屑等锂离子电池的制造工序中的废弃材料的概念。因此,也能够将废锂离子电池称为锂离子电池废弃材料。

[0060]

使用图1说明从废锂离子电池中回收有价金属的方法。图1是表示回收方法的一个例子的工序图。如图1所示,该方法包括:废电池前处理工序(s1),去除废锂离子电池的电解液以及外装罐;第一粉碎工序(s2),对废电池的内容物进行粉碎而形成粉碎物;氧化焙烧工序(s3),对粉碎物进行氧化焙烧;以及还原熔融工序(s4),对氧化焙烧物进行还原和熔融从而合金化。另外,虽然没有图示,但在还原熔融工序(s4)后,也可以设置对得到的合金进行硫化的硫化工序、对得到的硫化物与合金的混合物进行粉碎的第二粉碎工序。以下说明各工序的详细情况。

[0061]

<废电池前处理工序>

[0062]

废电池前处理工序(s1)以防止废锂离子电池的爆炸和废锂离子电池的无害化以及去除外装罐为目的来进行。由于锂离子电池为密闭体系,在内部具有电解液等。因此,如果在原来的状态下进行粉碎处理,则存在爆炸的危险。优选用某种方法实施放电处理、电解液去除处理。另外,外装罐大多由作为金属的铝(al)、铁(fe)构成,这种金属制的外装罐比较容易直接回收。如此地,通过在废电池前处理工序(s1)中去除电解液以及外装罐,从而能够提高安全性并且提高有价金属(cu、ni、co)的回收率。

[0063]

对废电池前处理的具体方法没有特别的限定。例如,可举出用针状刀尖对废电池进行物理开孔并去除电解液的方法。另外,可举出对废电池进行加热来燃烧电解液从而进行无害化的方法。

[0064]

在废电池前处理工序(s1)中,当回收外装罐中包含的铝(al)、铁(fe)的情况下,对去除的外装罐进行粉碎后,也可以使用摇筛机对粉碎物进行筛分。由于铝(al)通过轻度粉碎容易变成粉状,因此能够高效地将其回收。另外,也可以通过磁力分选回收外装罐中含有的铁(fe)。

[0065]

<第一粉碎工序>

[0066]

在第一粉碎工序(s2)中粉碎废锂离子电池的内容物而得到粉碎物。该工序以提高干式冶炼工艺中的反应效率为目的。通过提高反应效率,能够提高有价金属(cu、ni、co)的

回收率。对具体的粉碎方法没有特别限定。能够使用切割混合机(cutter mixer)等以往公知的粉碎机进行粉碎。另外,废电池前处理工序和第一粉碎工序合并起来相当于前面描述的准备工序。

[0067]

<氧化焙烧工序>

[0068]

在氧化焙烧工序(s3)中,对第一粉碎工序(s2)中得到的粉碎物进行氧化焙烧从而得到氧化焙烧物。该工序的详细情况如上所述。

[0069]

<还原熔融工序>

[0070]

在还原熔融工序(s4)中,对于氧化焙烧工序(s3)中得到的氧化焙烧物进行还原从而得到还原物。该工序的详细情况如上所述。

[0071]

<炉渣分离工序>

[0072]

在炉渣分离工序中,从还原熔融工序(s4)中得到的还原物中分离出炉渣从而回收合金。该工序的详细情况如上所述。

[0073]

也可以在炉渣分离工序后设置硫化工序、粉碎工序。进一步,也可以对得到的有价金属合金进行湿式冶炼工艺。硫化工序、粉碎工序以及湿式冶炼工艺的详细情况如上所述。

[0074]

实施例

[0075]

使用以下实施例以及比较例进一步详细地说明本发明。然而,本发明并不受以下实施例的限定。

[0076]

例1

[0077]

(1)有价金属的回收

[0078]

将废锂离子电池用于装入物回收有价金属。按照以下的工序进行回收。

[0079]

<废电池前处理工序(准备工序)>

[0080]

作为废锂离子电池,准备18650型圆筒型电池、车载用的使用完的方形电池以及电池制造工序中回收的不良品。将这些废电池浸渍在盐水中使其放电后,去除水分,在大气中以260℃焙烧从而分解去除电解液以及外装罐,得到电池内容物。

[0081]

<第一粉碎工序(准备工序)>

[0082]

使用粉碎机(株式会社氏家制作所,good cutter)对得到的电池内容物进行粉碎,制成装入物。在得到的装入物中加入铜(cu)废料从而得到熔融原料。

[0083]

<氧化焙烧工序>

[0084]

对得到的原料进行氧化焙烧从而得到氧化焙烧物。使用回转窑在大气中以900℃在180分钟的条件下进行氧化焙烧。

[0085]

<还原熔融工序>

[0086]

在得到的氧化焙烧物中以有价金属(cu、ni、co)的总摩尔数的0.6倍的摩尔数添加作为还原剂的石墨并混合,将得到的混合物装入氧化铝(al2o3)制坩埚。接着,对装入坩埚的混合物进行加热实施还原熔融处理使其合金化。由此,得到包含合金和炉渣的还原物。通过电阻加热以1450℃在60分钟的条件下进行还原熔融处理。

[0087]

<炉渣分离工序>

[0088]

从得到的还原物中分离出炉渣,回收合金,将其作为回收合金。

[0089]

(2)评价

[0090]

<合金以及炉渣的成分分析>

[0091]

在冷却后将回收的合金和炉渣粉碎,分别通过荧光x射线对其进行成分分析。由此求出合金及炉渣中的有价金属(cu、ni、co)的含量。

[0092]

<有价金属回收率>

[0093]

如下求出作为有价金属的各金属(cu、ni、co)的回收率。即,使用通过成分分析求出的合金以及炉渣中的各金属(cu、ni、co)的含量,按照下述(1)式算出各金属的回收率。

[0094][0095]

例2~例8

[0096]

改变18650型圆筒型电池、使用完的方形电池、不良品以及铜金属的比例,将还原熔融处理工序的熔融温度改变为表1所示的温度。除此之外,与例1同样地进行有价金属的回收和评价。

[0097]

(3)结果

[0098]

将针对例1~例8得到的结果示于表1。需要说明的是,例1~例6为实施例,例7和例8为比较例。

[0099]

在铜品位为0.253以上的例1~例6中,炉渣与合金(金属)的分离性优异。因此,所有样品均获得钴(co)回收率为98.0%以上的良好的结果。另外,在例3~例6中,即使将熔融温度设为1400℃,钴回收率也良好。进一步,在铜品位为3.353以上的例4~例6中,获得钴回收率为99.0%以上的进一步优异的结果。相对于此,在例7和例8中,不能对原料进行熔融,不能回收有价金属。

[0100]

表1

[0101][0102]

注1)*表示比较例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。