1.本发明属于不锈钢带连续生产条件下的表面处理技术领域,尤其涉及一种具有耐高温氧化表面的不锈钢带、制造方法及应用。

背景技术:

2.不锈钢以其具有耐腐蚀、强度高、坚硬耐磨、不和食物反应等特性被大量用于餐饮厨具领域。常规不锈钢带的生产工艺是将不锈钢进行热轧或冷轧后,进行固溶退火,再进行酸洗处理,固溶退火的温度较高,不锈钢中表层的cr氧化严重,因此在氧化皮下与氧化皮连接的金属基体层为贫铬层,酸洗的目的之一是去除退火生成的氧化皮,另外则是利用铁、铬耐蚀性不同的特性将贫铬层中的铁选择性去除,使新生成的表面钝化膜中铬比例提升,从而提升了不锈钢的抗氧化性和耐腐蚀性。但这种固溶退火后的酸洗,对不锈钢钝化膜中的铬含量提升有限,这种常规酸洗表面的不锈钢带在长时间温度超过200℃的使用环境,例如烤箱或蒸烤一体机,会发生不锈钢氧化变色,而且温度越高,氧化变色会越严重,影响产品的美观,终端用户很难进行清洁。不锈钢抗氧化性与表面cr/fe相关,cr/fe越高,抗氧化性越好,因此为解决不锈钢表面高温变色的问题,现有技术中,采用的方案有:1.在不锈钢的表层增加cr电镀层,cr具有很好的抗氧化作用,缺点是,电镀工艺需要将不锈钢带切成板后或者加工成工件后再进行的工艺,无法整卷作业,因而成本较高,价格昂贵,且电镀工艺污染很大,不环保;2.在成分设计时添加大量的抗氧化元素铬,但是在奥氏体不锈钢中,添加cr的同时还需要添加大量的ni来保证组织的稳定性,成本极高;在铁素体不锈钢中添加cr也会增加轧制和酸洗的难度,同时原料成本也大幅增加。

3.因此,如何设计一种成本较低的、适用于连续型工业化快速生产的具有耐高温氧化表面的不锈钢带,使其用于制作餐饮厨具时,在温度超过200℃条件下长时间不被氧化,是本领域技术人员亟需解决的技术问题。

技术实现要素:

4.1.要解决的技术问题针对现有技术中提供的不锈钢表面抗高温氧化变色的解决方案均存在一定的问题,不能满足生产成本低、环境友好、连续型工业化快速生产的要求,本发明的目的在于提供一种具有耐高温氧化表面的不锈钢带、制造方法及应用,通过对不锈钢成分及生产工艺的调整,使不锈钢带表面钝化膜的cr/fe得到提升,从而赋予不锈钢带表面耐高温氧化的性能,工艺步骤简单、高效,扩大餐饮厨具制造企业选材用料范围,降低选材用料成本,提升餐饮厨具的品质。本发明所述不锈钢带是满足不同工业部门工业化生产各类金属或机械产品的需要而生产的一种窄而长的不锈钢板,在储存和运输时呈卷状,在进行生产制造时利用焊接工艺将多个不锈钢卷进行首尾焊接,得到可视为无限长的不锈钢带并进行连续生产作业。

5.2.技术方案

为实现上述目的,达到上述技术效果,本发明采用如下技术方案:一种具有耐高温氧化表面的不锈钢带,其特点是具有耐高温氧化表面的不锈钢带包括不锈钢基体和抗氧化钝化膜,抗氧化钝化膜包覆在不锈钢基体外侧,具有耐高温氧化表面的不锈钢带的厚度为0.2~6mm;所述不锈钢基体为奥氏体不锈钢或铁素体不锈钢;按质量百分比计,所述不锈钢基体为奥氏体不锈钢时,其成分包括:16.0≤cr≤24.0,6.0≤ni≤15.0,mo≤3.0,c≤0.14,si≤2.0,0.5≤mn≤2.0,cu≤4.0,n≤0.1,余量为fe及不可避免的杂质;所述不锈钢基体为铁素体不锈钢时,其成分包括16.0≤cr≤30.0,mo≤4.2,c≤0.1,0.1≤si≤1.0,0.1≤mn≤1.0,ni≤1.0,cu≤0.5,n≤0.025,ti≤1.0,余量为fe及不可避免的杂质;所述抗氧化钝化膜厚度为1~20nm,抗氧化钝化膜中cr/fe峰值≥1.2;所述具有耐高温氧化表面的不锈钢带通过抗氧化处理工艺制造,所述抗氧化处理工艺为:将具有初始钝化膜且初始钝化膜cr/fe峰值<1.0、表面色度b*<3.0的不锈钢带,在加热温度t1满足200℃≤t1≤700℃有氧环境下加热、冷却,目的是在氧化膜下最接近氧化膜的金属基体中形成富铬层,得到表面色度b*满足4.0≤b*≤13.0的不锈钢带,冷却的方式优选为连续水冷,冷却至不锈钢带温度≤100℃,再经过酸洗,得到具有耐高温氧化表面的不锈钢带。

6.钝化是不锈钢洁净表面有氧气存在时的自发现象,在抗氧化处理工艺前,不锈钢洁净表面存在的钝化膜,在本发明中称为初始钝化膜,初始钝化膜的成分复杂,厚度在1~20nm,主要由fe的氧化物和cr的氧化物组成,钝化膜沿深度方向的成分分布并不均匀,钝化膜存在cr/fe峰值,cr/fe峰值为元素质量百分比的比值,cr/fe峰值所在深度为cr2o3最致密的位置,该位置cr/fe越高,则cr2o3含量越高、越致密,不锈钢表面抗氧化和耐腐蚀性能越好。初始钝化膜中cr/fe峰值大小与不锈钢基体成分以及表面处理工艺有关,比如经过酸洗的不锈钢表面初始钝化膜cr/fe峰值为基体cr/fe的2倍左右,而研磨表面的钝化膜中的cr/fe峰值则与基体cr/fe相当,上述未经抗氧化处理的奥氏体或铁素体不锈钢的初始钝化膜中cr/fe峰值通常在1.0以下。

7.具有初始钝化膜且初始钝化膜cr/fe峰值<1.0的不锈钢带,是实施抗氧化工艺的素材,优选地由以下几种工艺中的一种获得:1)冷轧后,进行固溶热处理、酸洗处理的不锈钢带;2)冷轧后,进行固溶热处理、酸洗处理,再冷轧加工或平整加工的不锈钢带;3)热轧、退火酸洗后,再经过冷轧加工的不锈钢带;4)经过研磨处理的不锈钢带。

8.进一步地,所述200≤t1≤700℃有氧环境下加热,加热温度t1和加热时间t1满足:4.0≤0.009t1 lnt1≤6.7;注:t1—加热温度,单位摄氏度(℃),为加热炉或加热设备设置的保温温度或目标温度;t1—加热时间,单位分钟(min),为不锈钢带通入加热炉或加热设备的时间。

9.进一步地,所述加热时间t

1 ≤4min。

10.进一步地,所述具有耐高温氧化表面的不锈钢带的抗氧化钝化膜中cr/fe峰值为1.2≤cr/fe≤3.0。

11.进一步地,所述酸洗步骤所用的酸为hf和hno3组成的混酸;所述不锈钢基体为奥

氏体不锈钢时,hno3浓度60g/l~100g/l, hf浓度7~15g/l,酸溶液中金属离子含量<40g/l,酸洗温度40℃≤t2≤60℃,酸洗时间0.5min≤t2≤4.0min。

12.进一步地,所述酸洗步骤所用的酸为hf和hno3组成的混酸;所述不锈钢基体为铁素体不锈钢时,hno3浓度50g/l~90g/l, hf浓度3~10g/l,酸溶液中金属离子含量<40g/l,酸洗温度40℃≤t3≤60℃,酸洗时间0.5min≤t3≤4.0min。

13.一种具有耐高温氧化表面不锈钢带的制造方法,其特点是将具有初始钝化膜且初始钝化膜cr/fe峰值<1.0、表面色度b*<3.0的不锈钢带,在200℃≤t1≤700℃有氧环境下加热、冷却后得到表面色度b*满足4.0≤b*≤13.0的不锈钢带,再经过酸洗,得到具有耐高温氧化表面的不锈钢带。

14.进一步地,所述有氧环境下加热,加热温度t1和加热时间t1满足:4.0≤0.009t1 lnt1≤6.7;注:t1—加热温度,单位摄氏度;t1—加热时间,单位分钟。

15.进一步地,所述具有耐高温氧化表面的不锈钢带包括不锈钢基体和抗氧化钝化膜,所述抗氧化钝化膜包覆在不锈钢基体外侧;所述不锈钢基体为奥氏体不锈钢或铁素体不锈钢;按质量百分比计,所述不锈钢基体为奥氏体不锈钢时,其成分包括:16.0≤cr≤24.0,6.0≤ni≤15.0,mo≤3.0,c≤0.14,si≤2.0,0.5≤mn≤2.0,cu≤4.0,n≤0.1,余量为fe及不可避免的杂质;所述不锈钢基体为铁素体不锈钢时,其成分包括16.0≤cr≤30.0,mo≤4.2,c≤0.1,0.1≤si≤1.0,0.1≤mn≤1.0,ni≤1.0,cu≤0.5,n≤0.025,ti≤1.0,余量为fe及不可避免的杂质;所述抗氧化钝化膜中cr/fe峰值≥1.2。

16.进一步地,所述冷却的方式为连续水冷,冷却至不锈钢带温度≤100℃。

17.进一步地,所述不锈钢基体为奥氏体不锈钢时,所述酸洗步骤所用的酸为hf和hno3组成的混酸;hno3浓度60g/l~100g/l,hf浓度7~15g/l,酸洗温度40℃≤t2≤60℃,酸洗时间0.5min≤t2≤4.0min。

18.进一步地,所述不锈钢基体为铁素体不锈钢时,所述酸洗步骤所用的酸为hf和hno3组成的混酸;hno3浓度50g/l~90g/l,hf浓度3~10g/l,酸洗温度40℃≤t3≤60℃,酸洗时间0.5min≤t3≤4.0min。

19.本发明的另一个目的在于提供一种具有耐高温氧化表面的不锈钢带在≤300℃使用环境的应用。

20.本发明的另一个目的在于提供一种具有耐高温氧化表面的不锈钢带在制备、使用烤箱、蒸烤一体机中的应用。

21.在颜色检测领域,为了统一颜色评价的标准,可以使用了lab颜色模型中的l*、a*、b*值来定义物体的色度,l*代表黑白色度值,a*代表红绿色度值,b*代表黄蓝色度值。lab色度的评价模式分为sci和sce,其中sci指含镜面反射光的色度,sce指不含镜面反射光的色度,在本发明中的色度值均为sci模式下的色度值。因为不锈钢氧化变色的初始阶段,发黄是其显著特征,故选用色度值b*来评价不锈钢带表面的色度值。b*的变化范围是-128~127,b*值越负颜色越蓝,b*值越正颜色越黄。去除了氧化皮的不锈钢表面的色度b*<3.0,也即不锈钢再抗氧化处理前表面的色度b*<3.0。在有氧环境下200~700℃加热时,随着加热时间延长和温度提升,色度b*一开始变化缓慢,当色度b*≤7.0时,虽然b*在变化,但肉眼

观察无明显发黄,且肉眼无法区分其颜色变化,需要借助色度测量仪器;在7.0<b*≤13.0时,肉眼观察有轻微发黄,但当b*>13.0时,肉眼能明显感觉发黄,b*越高,氧化变色越严重,同时l*也开始迅速下降。

22.不锈钢在700℃以下温度加热时,短时间内,金属cr不容易氧化,但金属fe会快速氧化,因此,在700℃以下温度加热时,初始钝化膜下最接近的不锈钢基体中的金属fe开始氧化,初始钝化膜变厚,这种变厚的钝化膜在本发明中称为低温氧化膜,此时低温氧化膜下最接近氧化膜的金属基体中因为fe减少,cr/fe上升,形成富铬层,在本发明中称为皮下富铬层。如果加热温度偏低或者加热时间较短时,b*虽然上升,但b*<4.0,此时初始钝化膜下最接近的不锈钢基体中的金属fe发生氧化的量较少,最接近氧化膜的金属基体中因为fe仍然较多,皮下富铬层中的cr/fe上升不明显,因此低温加热后需表面色度b*≥4。当加热温度偏高或者加热时间较长,b*>13.0时,此时fe氧化达到极限,但cr在进一步氧化,皮下富铬层中的cr/fe开始降低,并且由于低温氧化膜中的cr氧化物增加,酸洗难度增加,如果不加刷洗或者中性盐电解等措施很难在短时间内通过酸溶液将该氧化膜去除,因此低温加热后的表面色度b*≤13.0。此外,不锈钢在700℃以上、固溶温度以下加热时,容易有高cr脆性相析出,cr含量越高的钢种越容易发生,需要避免。

23.当在200≤t1≤700℃加热时,加热温度t1和加热时间t1满足:0.009t1 lnt1=4.0~6.7,根据该公式设置加热温度t1和加热时间t1,可以将不锈钢加热成具有表面色度值4.0≤b*≤13.0,皮下具有富铬层的不锈钢带,且对同一规格产品加热效果更稳定,更能方便地满足工业化需求。优选地,加热时间t

1 ≤4min,加热时间短,生产效率高,且在加热时间t

1 ≤4min,根据0.009t1 lnt1=4.0~6.7计算,加热温度t1≥290℃,与更低的加热温度相比,使用连续退火炉进行290℃以上加热时,温度控制将更稳定、均匀。

24.抗氧化处理中的冷却工艺,在连续生产线上,优选的冷却方式为连续水冷,冷却至不锈钢带温度在100℃以下,避免继续氧化。

25.抗氧化处理中的酸洗工艺目的是为了去除低温加热时形成的低温氧化膜,使低温加热时形成的富铬层露出表面,并在酸的作用下进一步钝化,即富铬层中的fe原子进一步得到酸洗去除,而cr因为耐蚀性好会保留下来,富铬层的cr/fe进一步提升,并与氧反应,得到cr/fe超高的抗氧化钝化膜。酸洗工艺后进行清洁和干燥,表面色度b*应小于3.0,颜色与普通的经过酸洗处理的不锈钢色度相当,如果b*不小于3.0,则此时表面低温氧化膜未完全去除干净,表面的进一步钝化及抗氧化性会受到不利影响,需要延长酸洗时间或增加酸洗浓度,本发明中针对奥氏体不锈钢基体和铁素体不锈钢基体成分的差异,采用适用于各自成分的混酸,并且调配到合适的温度和时间,使酸洗一步到位,同时满足表面色度b*<3,抗氧化钝化膜中cr/fe峰值≥1.2。

26.酸洗所用的酸优选为hf和hno3组成的混酸,采用hf和hno3组成的混酸进行酸洗,是因为这种混酸比其它酸比如草酸、硫酸或者单一使用硝酸的酸洗效率高,酸洗时间短,常规不锈钢带的酸洗在线生产工艺多采用这种hf和hno3组成的混酸,利用常规不锈钢带的在线酸洗设备就可以进行抗氧化处理中的酸洗工艺,不需要另外准备酸和酸罐,方便实施。

27.对于酸洗,采用hf和hno3组成的混酸进行酸洗时,酸洗时间如小于0.5min,表层氧化膜中fe2o3含量未完全去除,cr/fe相对较低,不利于抗氧化性提升;酸洗时间如长于4min,表面会发生过酸洗问题,酸中的hf会在表面与新鲜的金属表面发生反应产生点蚀,产品表

面会显得发暗且粗糙。酸洗温度对酸洗效果重要,温度越高效果越好,酸洗需要的时间也越短,工业生产时温度设置在40℃以上,可以提升酸洗效率,但是hf超过60℃时易挥发,所以酸洗温度控制在60℃以下。混酸酸洗后再经过清洗、干燥,就得到具有抗氧化性优秀的不锈钢表面。

28.经过抗氧化处理的不锈钢带,表面钝化膜厚度在1~20nm,按质量百分比计,表面钝化膜中的cr/fe峰值≥1.2,且通常是不锈钢基体cr/fe的6倍以上,而常规不锈钢固溶退火、酸洗后的表面钝化膜cr/fe虽然也比基体的cr/fe高,一般在2倍左右,远远低于经过抗氧化处理的不锈钢。

29.3.有益效果与现有技术相比,本发明的有益效果是:通过对不锈钢带进行抗氧化处理,在没有改变不锈钢基体合金成分、没有镀覆工艺的情况下,提高不锈钢带钝化膜中的cr/fe峰值,使其具有优异的抗氧化性,产品更经济、更环保;可以在不锈钢带生产线上进行连续生产,不需要将卷料切割成板材或者加工成工件,工艺步骤简单、时间快、效率高,扩大餐饮厨具制造企业选材用料范围,降低选材用料成本,提升餐饮厨具的品质。

附图说明

30.下面结合附图对本发明做进一步说明。

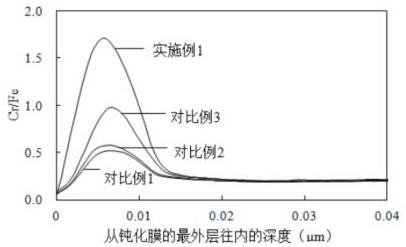

31.图1是本发明实施例1与对比例1、对比例2、对比例3表层cr/fe对比图。

32.图2是本发明实施例8与对比例14、对比例15表层cr/fe对比图。

33.图3是抗氧化处理工艺实施前不锈钢带剖面示意图。

34.图4是本发明不锈钢带抗氧化处理后剖面示意图。

35.图5是本发明抗氧化处理时加热温度与加热时间的关系图。

具体实施方式

36.下面结合实施例对本发明做进一步说明,但本发明并不限于这些实施例。

37.将通过抗氧化处理工艺的不锈钢带作为实施例,将未经过抗氧化处理工艺具有初始钝化膜的不锈钢带、以及通过其它处理工艺处理的不锈钢带作为对比例,利用gds(辉光放电光谱仪)测定包含钝化膜的表层沿深度方向的成分分布,计算表层钝化膜层cr/fe,记录cr/fe最高值作为钝化膜的cr/fe峰值。利用lab色度仪测定各工艺后的不锈钢表面色度值b*。本发明中所用实施例和对比例计算cr/fe时,采用的取样方式均为在不锈钢带长度方向和宽度方向随机取样。

38.不锈钢在有氧环境中使用时发生变色,当色度b*<7.0时,肉眼不能识别其发黄,故以b*<7.0作为其抗氧化测试时抗氧化性能优秀的标准。实验室抗氧化测试实验设计为将不锈钢板表面清洁、干燥后,放入温度为200/250/300℃的马弗炉中加热8小时,然后随炉冷却至室温,取出测定b*。b*在初期加热时上升较快但在8小时后基本稳定,继续加热b*变化极小,经过马弗炉连续8小时加热后,如果b*<7.0,则判断可以长时间使用于该加热温度。经过抗氧化处理的不锈钢板,经上述抗氧化测试后,均满足300℃抗氧化要求,可以长时间使用于300℃及以下的温度环境。

39.对比例1

一种奥氏体不锈钢带,按质量百分比计,其基体成分包括cr:18.7,ni:8.1,c:0.041,si:0.45,mn:1.1,mo:0.1,cu:0.2,n:0.04,余量为fe及杂质元素,将具有上述成分的热轧板带通过冷轧 固溶退火 酸洗工程得到厚度1.0mm的奥氏体不锈钢带a(对比例1产品),将该表面作为初始表面,表面色度值b*=2.0,表面初始钝化膜cr/fe峰值=0.52。

40.对比例2将对比例1得到的奥氏体不锈钢带a浸入hno

3 75g/l,hf 10g/l的混酸进行酸洗,酸洗时间1.5min,酸洗温度:60℃,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带b(对比例2产品),表面色度值b*=1.9,不锈钢带b的表面钝化膜cr/fe峰值=0.57。

41.对比例3将对比例1得到的奥氏体不锈钢带a进行在线低温加热处理,线速度30m/min,保温段炉温500℃,在炉加热时间3min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=8.2。将钢带浸入含量为80g/l、温度为60℃的草酸中酸洗,酸洗时间1.5min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带c(对比例3产品),表面色度值b*=3.2,cr/fe=0.98。将奥氏体不锈钢带c用上述草酸再酸洗一次,再酸洗时间为8.5min,则表面色度值b*降到2.1,钝化膜cr/fe=1.68。

42.实施例1将对比例1得到的奥氏体不锈钢带a进行在线低温加热处理,线速度30m/min,保温段炉温500℃,在炉加热时间3min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=8.2。接着将钢带进行在线酸洗,酸洗在含量为hno

3 75g/l,hf 10g/l的混酸中进行,混酸温度为60℃,酸洗时间1.5min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带d(实施例1产品),表面色度值b*=1.9,表面抗氧化钝化膜cr/fe峰值=1.72。

43.如图1所示为实施例1与对比例1、对比例2、对比例3表层cr/fe对比图。奥氏体不锈钢带a、奥氏体不锈钢带b、奥氏体不锈钢带c和奥氏体不锈钢带d进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,奥氏体不锈钢带d的抗氧化钝化膜cr/fe峰值比奥氏体不锈钢带a、奥氏体不锈钢带b和奥氏体不锈钢带c的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h后,奥氏体不锈钢带d比奥氏体不锈钢带a、奥氏体不锈钢带b和奥氏体不锈钢带c的表面色度b*都低得多,证明奥氏体不锈钢带d的抗氧化性比奥氏体不锈钢带a、奥氏体不锈钢带b和奥氏体不锈钢带c提高很多。奥氏体不锈钢带c与奥氏体不锈钢带a和奥氏体不锈钢带b相比,表面钝化膜cr/fe峰值提升较多,奥氏体不锈钢带c再次草酸酸洗8.5min后,表面钝化膜cr/fe峰值与奥氏体不锈钢带d相当,说明硝酸与氢氟酸的混酸溶液酸洗效率优于草酸的酸洗效果。奥氏体不锈钢带d可以长时间用作300℃以下的温度环境。

44.对比例4一种奥氏体不锈钢带,按质量百分比计,其成分包括cr:16.9,ni:10.1,mo:2.1,c:0.019,si:0.42,mn:1.1,cu:0.1,n:0.02,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗 平整后得到厚度1.2mm、具有初始钝化膜的奥氏体不锈钢带e(对比例4产品),将该表面作为初始表面,表面色度值b*=1.8,表面钝化膜cr/fe峰值=0.44。

45.对比例5将对比例4得到的奥氏体不锈钢带e浸入hno

3 80g/l,hf 7g/l的混酸进行酸洗,酸

洗时间4min,酸洗温度:45℃,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带f(对比例5产品),表面色度值b*=1.7,不锈钢带f的表面钝化膜cr/fe峰值=0.48。

46.实施例2将对比例4得到的奥氏体不锈钢带e进行在线低温加热处理,线速度45m/min,保温段炉温620℃,在炉加热时间2min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=10.9。接着将钢带进行在线酸洗,酸洗在含量为hno

3 80g/l,hf 7g/l的混酸中进行,混酸温度为45℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带g(实施例2产品),表面色度值b*=2.1,表面抗氧化钝化膜cr/fe峰值=1.59。

47.奥氏体不锈钢带e、奥氏体不锈钢带f和奥氏体不锈钢带g进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,奥氏体不锈钢带g的抗氧化钝化膜cr/fe峰值比奥氏体不锈钢带e和奥氏体不锈钢带f的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h后,奥氏体不锈钢带g比奥氏体不锈钢带e和奥氏体不锈钢带f的表面色度b*都低得多,证明奥氏体不锈钢带g的抗氧化性比奥氏体不锈钢带e和奥氏体不锈钢带f提高很多。奥氏体不锈钢带g可以长时间用作300℃以下的温度环境。

48.对比例6一种奥氏体不锈钢带,按质量百分比计,其成分包括cr:22.8,c:0.061,si:0.67,mn:1.4,ni:13.4,cu:0.1,n:0.06,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗工程得到厚度0.3mm、具有初始钝化膜的奥氏体不锈钢带h(对比例6产品),将该表面作为初始表面,表面色度值b*=2.1,表面钝化膜cr/fe峰值=0.70。

49.对比例7将对比例6得到的奥氏体不锈钢带h浸入hno

3 100g/l,hf 15g/l的混酸进行酸洗,酸洗时间0.5min,酸洗温度为52℃,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带i(对比例7产品),表面色度值b*=2.1,不锈钢带i的表面钝化膜cr/fe峰值=0.75。

50.实施例3将对比例6得到的奥氏体不锈钢带h进行在线低温加热处理,保温段炉温200℃,平均在炉加热时间9.1min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=4.0。接着将钢带进行在线酸洗,酸洗在含量为hno

3 100g/l,hf 15g/l的混酸中进行,混酸温度为52℃,酸洗时间0.5min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带j(实施例3产品),表面色度值b*=2.2,表面抗氧化钝化膜cr/fe峰值=2.47。

51.奥氏体不锈钢带h、奥氏体不锈钢带i和奥氏体不锈钢带j进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,奥氏体不锈钢带j的抗氧化钝化膜cr/fe峰值比奥氏体不锈钢带h和奥氏体不锈钢带i的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h后,奥氏体不锈钢带j比奥氏体不锈钢带h和奥氏体不锈钢带i的表面色度b*都低得多,证明奥氏体不锈钢带j的抗氧化性比奥氏体不锈钢带h和奥氏体不锈钢带i提高很多。奥氏体不锈钢带j可以长时间用作300℃以下的温度环境。

52.对比例8一种奥氏体不锈钢带,按质量百分比计,其成分包括cr:19.4,c:0.041,si:1.9,mn:1.3,ni:11.5,cu:0.3,mo:0.24,n:0.04,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗等常规工程得到厚度1.5mm、具有初始钝化膜的奥氏体不锈钢带k

(对比例8产品),将该表面作为初始表面,表面色度值b*=2.1,表面钝化膜cr/fe峰值=0.61。

53.对比例9将对比例8得到的奥氏体不锈钢带k浸入hno

3 90g/l,hf 13g/l的混酸进行酸洗,酸洗时间4min,酸洗温度60℃,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带l(对比例9产品),表面色度值b*=2.0,不锈钢带l的表面钝化膜cr/fe峰值=0.66。

54.实施例4将对比例8得到的奥氏体不锈钢带k进行在线低温加热处理,线速度22.5m/min,保温段炉温350℃,在炉加热时间4min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=5.3。接着将钢带进行在线酸洗,酸洗在含量为hno

3 90g/l,hf 13g/l的混酸中进行,混酸温度为60℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带m(实施例4产品),表面色度值b*=2.4,表面抗氧化钝化膜cr/fe峰值=2.08。

55.奥氏体不锈钢带k、奥氏体不锈钢带l和奥氏体不锈钢带m进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,奥氏体不锈钢带m的抗氧化钝化膜cr/fe峰值比奥氏体不锈钢带k和奥氏体不锈钢带l的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h后,奥氏体不锈钢带m比奥氏体不锈钢带k和奥氏体不锈钢带l的表面色度b*都低得多,证明奥氏体不锈钢带m的抗氧化性比奥氏体不锈钢带k和奥氏体不锈钢带l提高很多。奥氏体不锈钢带m可以长时间用作300℃以下的温度环境。

56.对比例10一种奥氏体不锈钢带,按质量百分比计,其成分包括cr:18.6,c:0.014,si:0.38,mn:1.2,ni:8.8,cu:3.8,mo:0.10,n:0.016,余量为fe及杂质元素,将具有上述成分的热轧板带通过冷轧 固溶退火 酸洗后再将表面用砂带研磨,研磨后成表面粗糙度ra值为0.8μm,不锈钢带研磨后厚度1.2mm,该研磨后的奥氏体不锈钢带n为对比例10产品,表面色度值b*=1.8,研磨后的表面在空气下重新生成钝化膜,表面钝化膜cr/fe峰值=0.29。在本发明中,该钝化膜为实施例5的初始钝化膜。

57.实施例5将对比例10得到的具有研磨表面的奥氏体不锈钢带n进行电磁感应加热处理,加热温度700℃,加热时间0.11min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=4.3。接着将钢带进行在线酸洗,酸洗在含量为hno

3 60g/l,hf 8g/l的混酸中进行,混酸温度为40℃,酸洗时间1min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带o(实施例5产品),表面色度值b*=1.6,表面抗氧化钝化膜cr/fe峰值=1.98。

58.奥氏体不锈钢带n和奥氏体不锈钢带o进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,奥氏体不锈钢带o的抗氧化钝化膜cr/fe峰值比奥氏体不锈钢带n的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h后,奥氏体不锈钢带o比奥氏体不锈钢带n的表面色度b*都低得多,证明奥氏体不锈钢带o的抗氧化性比奥氏体不锈钢带n提高很多。奥氏体不锈钢带o可以长时间用作300℃以下的温度环境。

59.对比例11一种奥氏体不锈钢带,按质量百分比计,其成分包括cr:17.1,c:0.121,si:0.49,mn:1.6,ni:6.2,mo:0.1,n:0.08,余量为fe及杂质元素,将具有上述成分的热轧板带通过冷轧 固溶退火 酸洗 spm平整得到具有2b表面的不锈钢带,不锈钢带平整后厚度5.0mm,该平

整后的奥氏体不锈钢带p(对比例11产品)表面色度值b*=2.8,该表面为初始表面,表面钝化膜cr/fe峰值=0.45。

60.实施例6将对比例11得到的具有2b表面的奥氏体不锈钢带p进行在线低温加热处理,加热炉炉温200℃,加热时间134min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=11.9。接着将钢带进行在线酸洗,酸洗在含量为hno

3 70g/l,hf 7g/l的混酸中进行,混酸温度为50℃,酸洗时间2.5min,酸洗后将钢带表面清洁干燥,得到奥氏体不锈钢带q(实施例6产品),表面色度值b*=1.4,表面抗氧化钝化膜cr/fe峰值=1.71。

61.奥氏体不锈钢带p和奥氏体不锈钢带q进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,奥氏体不锈钢带q的抗氧化钝化膜cr/fe峰值比奥氏体不锈钢带p的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h后,奥氏体不锈钢带q比奥氏体不锈钢带p的表面色度b*都低得多,证明奥氏体不锈钢带q的抗氧化性比奥氏体不锈钢带p提高很多。奥氏体不锈钢带q可以长时间用作300℃以下的温度环境。

62.对比例12一种铁素体不锈钢带,按质量百分比计,其成分包括cr:20.8,c:0.012,si:0.25,mn:0.20,ni:0.2,cu:0.42,mo:0.02,n:0.012,ti:0.17,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗等常规工程得到厚度2.0mm、具有初始钝化膜的铁素体不锈钢带r(对比例12产品),将该表面作为初始表面,表面色度值b*=1.6,表面钝化膜cr/fe峰值=0.61。

63.对比例13将对比例11得到的铁素体不锈钢带r浸入hno

3 90g/l,hf 5.5g/l的混酸进行酸洗,酸洗时间1.5min,酸洗温度45℃,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带s(对比例13产品),表面色度值b*=1.5,不锈钢带s的表面钝化膜cr/fe峰值=0.75。

64.实施例7将对比例12得到的铁素体不锈钢带r进行在线低温加热处理,线速度36m/min,保温段炉温560℃,在炉加热时间2.5min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=9.5。接着将钢带进行在线酸洗,酸洗在含量为hno

3 90g/l,hf 5.5g/l的混酸中进行,混酸温度为45℃,酸洗时间1.5min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带t(实施例7产品),表面色度值b*=1.7,表面钝化膜cr/fe峰值=2.21。

65.铁素体不锈钢r、铁素体不锈钢带s、铁素体不锈钢带t进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,铁素体不锈钢带t的抗氧化钝化膜cr/fe峰值比铁素体不锈钢带r和铁素体不锈钢s的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h冷却后,铁素体不锈钢带t比铁素体不锈钢带r和铁素体不锈钢s的表面色度b*都低得多,证明铁素体不锈钢带t的抗氧化性比铁素体不锈钢带r和铁素体不锈钢带s提高很多。铁素体不锈钢带r可以长时间用作300℃以下的温度环境。

66.对比例14一种铁素体不锈钢带,按质量百分比计,其成分包括cr:17.9,c:0.012,si:0.21,mn:0.16,ni:0.24,cu:0.04,n:0.008,ti:0.24,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗等常规工程得到厚度6.0mm、具有初始钝化膜的铁素体不锈钢带u

(对比例14产品),将该表面作为初始表面,表面色度值b*=1.3,表面钝化膜cr/fe峰值=0.39。

67.对比例15将对比例14得到的铁素体不锈钢带u浸入hno

3 61g/l,hf 4.0g/l的混酸进行酸洗,酸洗时间0.5min,酸洗温度40℃,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带v(对比例15产品),表面色度值b*=1.2,不锈钢带v的表面钝化膜cr/fe峰值=0.47。

68.实施例8将对比例14得到的铁素体不锈钢带u进行在线低温加热处理,线速度64m/min,保温段炉温700℃,在炉加热时间1.4min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=12.7。接着将钢带进行在线酸洗,酸洗在含量为hno

3 61g/l,hf 4.0g/l的混酸中进行,混酸温度为40℃,酸洗时间0.5min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带w(实施例8产品),表面色度值b*=1.4,表面钝化膜cr/fe峰值=1.37。

69.如图2所示,为实施例8与对比例14、对比例15表层cr/fe对比。

70.铁素体不锈钢带u、铁素体不锈钢带v和铁素体不锈钢带w进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。 如表3所示,铁素体不锈钢带w的抗氧化钝化膜cr/fe峰值比铁素体不锈钢带u和铁素体不锈钢v的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h冷却后,铁素体不锈钢带w比铁素体不锈钢带u和铁素体不锈钢v的表面色度b*都低得多,证明铁素体不锈钢带w的抗氧化性比铁素体不锈钢带u和铁素体不锈钢带v提高很多。铁素体不锈钢带w可以长时间用作300℃以下的温度环境。

71.对比例16一种铁素体不锈钢带,按质量百分比计,其成分包括cr:24.5,c:0.015,si:0.22,mn:0.20,cu:0.55,n:0.010,ti:0.14,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗 平整工程得到厚度0.5mm、具有初始钝化膜的铁素体不锈钢带,将该表面作为初始表面,表面色度值b*=1.4,表面钝化膜cr/fe峰值=0.61。对该不锈钢带进行在线低温加热处理,线速度60m/min,保温段炉温300℃,在炉加热时间1.5min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=3.1。接着将钢带进行在线酸洗,酸洗在含量为hno

3 50g/l,hf 3g/l的混酸中进行,混酸温度为45℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带x(对比例16产品),表面色度值b*=1.5,表面钝化膜cr/fe峰值=0.96。

72.实施例9一种铁素体不锈钢带,按质量百分比计,其成分包括cr:24.5,c:0.015,si:0.22,mn:0.20,cu:0.55,n:0.010,ti:0.14,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗 平整工程得到厚度0.5mm、具有初始钝化膜的铁素体不锈钢带,将该表面作为初始表面,表面色度值b*=1.4,表面钝化膜cr/fe峰值=0.61。对该不锈钢带进行在线低温加热处理,线速度22.5m/min,保温段炉温300℃,在炉加热时间4min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=4.4。接着将钢带进行在线酸洗,酸洗在含量为hno

3 50g/l,hf 3g/l的混酸中进行,混酸温度为45℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带y(实施例9产品),表面色度值b*=1.4,表面钝化膜cr/fe峰值=1.97。

73.实施例10一种铁素体不锈钢带,按质量百分比计,其成分包括cr:24.5,c:0.015,si:0.22,mn:0.20,cu:0.55,n:0.010,ti:0.14,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗 平整工程得到厚度0.5mm、具有初始钝化膜的铁素体不锈钢带,将该表面作为初始表面,表面色度值b*=1.4,表面钝化膜cr/fe峰值=0.61。对该不锈钢带进行在线低温加热处理,线速度22.5m/min,保温段炉温300℃,在炉加热时间4min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=4.4。接着将钢带取样后进行酸洗,酸洗在含量为60g/l的草酸溶液中进行,混酸温度为45℃,酸洗时间12min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带z(实施例10产品),表面色度值b*=1.5,表面钝化膜cr/fe峰值=1.95。

74.铁素体不锈钢带x、铁素体不锈钢带y和铁素体不锈钢带z进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,铁素体不锈钢带y和铁素体不锈钢带z的抗氧化钝化膜cr/fe峰值比铁素体不锈钢带x的钝化膜cr/fe峰值高约一倍,在200/250/300℃条件下保温8h冷却后,铁素体不锈钢带y和铁素体不锈钢带z比铁素体不锈钢带x的表面色度b*低,证明铁素体不锈钢带y和铁素体不锈钢带z的抗氧化性比铁素体不锈钢带x提高很多。铁素体不锈钢带y和铁素体不锈钢带z可以长时间用作300℃以下的温度环境。铁素体不锈钢带y与铁素体不锈钢带z两者的抗氧化效果基本相同,区别在于酸洗所用的酸和酸洗时间不同,铁素体不锈钢带y所用的酸酸洗所需要的时间更短。

75.对比例17一种铁素体不锈钢带,按质量百分比计,其成分包括cr:28.1,c:0.011,si:0.18,mn:0.25,ni:0.3,mo:3.8,cu:0.1,n:0.021,余量为fe及杂质元素,上述成分的热轧板带通过冷轧 固溶退火 酸洗等常规工程得到厚度0.6mm、具有初始钝化膜的铁素体不锈钢带aa(对比例17产品),将该表面作为初始表面,表面色度值b*=1.8,表面钝化膜cr/fe峰值=0.82。

76.对比例18将对比例16得到的铁素体不锈钢带aa浸入hno

3 75g/l,hf 10g/l的混酸进行酸洗,酸洗时间4min,酸洗温度55℃,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带ab(对比例18产品),表面色度值b*=1.7,不锈钢带ab的表面钝化膜cr/fe峰值=0.85。

77.对比例19将对比例17得到的铁素体不锈钢带aa进行在线低温加热处理,线速度30m/min,保温段炉温420℃,在炉加热时间3min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=9.8。接着将钢带进行在线酸洗,酸洗在含量为hno

3 75g/l的酸溶液中进行,酸温度为55℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带ac(对比例19产品),表面色度值b*=3.4,表面抗氧化钝化膜cr/fe峰值=0.97。铁素体不锈钢带ac取样,在含量为hno

3 75g/l的酸溶液中进行再次酸洗,再酸洗时间20min后,表面色度b*=2.0,表面钝化膜cr/fe峰值=2.77。

78.对比例20将对比例17得到的铁素体不锈钢带aa进行在线低温加热处理,线速度3m/min,保温段炉温420℃,在炉加热时间30min,然后水冷至钢带表面温度在100℃以下,此时钢带表

面色度值b*=15.5。接着将钢带进行在线酸洗,酸洗在含量为hno

3 75g/l、hf 10g/l的混酸溶液中进行,混酸温度为55℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带ad(对比例20产品),钢带ad表面有明显黄红色斑状残留,表面色度值b*=13.8,将钢带ad取样继续浸入上述混酸中酸洗3min,色斑仍未去除。

79.实施例11将对比例17得到的铁素体不锈钢带aa进行在线低温加热处理,线速度30m/min,保温段炉温420℃,在炉加热时间3min,然后水冷至钢带表面温度在100℃以下,此时钢带表面色度值b*=5.8。接着将钢带进行在线酸洗,酸洗在含量为hno

3 75g/l、hf 10g/l的混酸溶液中进行,混酸温度为55℃,酸洗时间4min,酸洗后将钢带表面清洁干燥,得到铁素体不锈钢带ae(实施例11产品),表面色度值b*=2.2,表面钝化膜cr/fe峰值=2.75。

80.铁素体不锈钢带aa、铁素体不锈钢带ab、铁素体不锈钢带ac和铁素体不锈钢带ae进行抗氧化测试(200/250/300℃保温8h,炉冷后,测定表面色度值b*)。如表3所示,铁素体不锈钢带ae的抗氧化钝化膜cr/fe峰值比铁素体不锈钢带aa、铁素体不锈钢带ab和铁素体不锈钢带ac的钝化膜cr/fe峰值都高,在200/250/300℃条件下保温8h冷却后,铁素体不锈钢带ae比铁素体不锈钢带aa、铁素体不锈钢带ab和铁素体不锈钢带ac的表面色度b*都低得多,证明铁素体不锈钢带ae的抗氧化性比铁素体不锈钢带aa、铁素体不锈钢带ab和铁素体不锈钢带ac提高很多。铁素体不锈钢带ae可以长时间用作300℃以下的温度环境。

81.铁素体不锈钢带ad与铁素体钢带ae相比,抗氧化处理的加热时间不同,铁素体钢带ad的加热时间较长,此时混酸酸洗很难去除表面的氧化膜,不能得到颜色正常不锈钢产品,没有抗氧化测试的必要。

82.铁素体不锈钢带ac与铁素体钢带ae相比,酸洗时采用了单硝酸酸洗,而不是硝酸 氢氟酸的混酸,在酸洗时间相同时,铁素体不锈钢带ac的表面cr/fe峰值较低,抗氧化性不如铁素体带ae,在增加酸洗时间后,铁素体不锈钢带ac的表面cr/fe峰值也能达到与铁素体钢带ae相当的水平。

83.将通过抗氧化处理工艺的不锈钢带加工成工件作为实施例,将未经过抗氧化处理工艺具有初始钝化膜的不锈钢带加工成工件形状后再进行抗氧化处理的工件作为对比例,通过将工件在300℃长时间加热,观察其颜色的变化,对比评价这两种工艺的抗氧化性能,同时分析这两者的作业参数,对比两者的生产效率。

84.对比例21将对比例1奥氏体不锈钢带a 加工成烤箱内胆,内胆加工工艺主要包括整卷贴膜、落料、冲孔、胀形和折弯,内胆在加工完成后、组装前去膜放入加热炉加热,加热炉为工件热处理常用的的加长型网带式加热炉,炉加热区长9m,温度500℃,热处理线速度3m/min,加热时间3min,处理效率约1.8吨/小时,出热处理炉后观察内胆有变形,变形可能为退火后加工应力去除的结果,将热处理后的内胆进入全自动酸洗线进行混酸(hno

3 75g/l,hf 10g/l)酸洗,酸洗线长6米,速度4m/min,酸洗时间约1.5min,接着冲淋 干燥,该酸洗步骤处理效率约3吨/小时,经过上述抗氧化处理后的得到不锈钢烤箱内胆部件as,将部件as与其它部件进行组装,然后进行300℃ 整机测试,累计300℃保温时间200小时,肉眼看无明显发黄,表面色度值b*=5.8。

85.实施例12

实施例1 抗氧化处理工艺的处理效率约为36吨/小时(以带钢宽度1250mm,带钢厚度1mm,加热炉长90m,酸洗槽长90m,加热炉和酸洗为连续式作业,利用不锈钢冷轧生产线上的连续退火酸洗设备),将实施例1奥氏体不锈钢带d加工成烤箱内胆部件ds,内胆部件ds加工工艺主要包括整卷贴膜、落料、冲孔、胀形和折弯,内胆部件ds在加工完成后进行组装,然后进行300℃ 整机测试,累计300℃保温时间200小时,肉眼看无明显发黄,表面色度值b*=5.8。

86.实施例12的内胆部件300℃高温下累计加热200小时后的表面色度值b*与实验室马弗炉300℃保温8小时,炉冷后测得的b*差别不大,说明加热8小时后,色度值就不会再有明显的变化,马弗炉加热8小时保温后空冷的实验方案可以评价抗氧化材在某温度长期使用的抗氧化性。

87.内胆部件ds(实施例12)与内胆部件as(对比例21)相比,产品都具有很好的抗氧化性,抗氧化性基本没有差别。但是内胆部件ds的产品形状平整度更好,更重要的是,目前对于加工后工件处理的热处理炉和酸洗设备长度显著低于不锈钢带生产的连续生产线长度,且对于工件处理的热处理炉和酸洗设备无法连续作业,在加热工序后需要转移至酸洗工序,因此内胆部件ds(实施例12)的抗氧化批量作业速度为内胆部件as(对比例21)的10倍以上,生产效率显著提升,且对比例21因为是加工后的工件进行的热处理,产品在进入加热炉和酸洗槽前必须进行无接触排放,以避免损伤表面,需要额外增加人工。

88.表1实施例与对比例不锈钢带基体成分

注:表1中实施例与对比例中,不锈钢带基体成分中余量为fe及杂质元素。

89.表2记录了实施例1~11与对比例1~20将具有初始钝化膜且初始钝化膜cr/fe峰值<1的不锈钢带作为素材,进行抗氧处理或其它处理的工艺参数,其中

“‑”

表示未进行或未添加。

90.表2 实施例1~11与对比例1~20的处理工艺

表3 实施例1~11与对比例1~19实验室模拟抗氧化性测试结果统计

注:1.抗氧化性评价

○

—优秀;

△

—良好;

▲

—差。

91.2.钝化膜cr/fe为钝化膜cr/fe峰值。

92.3.对比例20表面发黄,无抗氧化性评价意义。

93.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其架构系形式能够灵活多变,可以派生系列产品。只是做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。