1.本发明属于缸套生产技术领域,具体的说是一种缸套生产用离心浇注机。

背景技术:

2.离心铸造是将液体金属注入高速旋转的铸型内,使金属液做离心运动充满铸型和形成铸件的技术和方法。为使铸型旋转,离心铸造就要在离心浇注机上进行。根据铸型旋转空间位置的不同,离心浇注机可分为立式与卧式两大种类。在立式离心浇注机上,铸型是绕垂直轴旋转的。由于离心力和液态金属自身重力下,使铸件的内表面呈抛物面形状,造成铸件上薄下厚。在其他条件不变的情况下,铸件的高度越高,壁厚差越大。所以,立式离心铸造主要用于小于直径盘环类铸件,而且由于在液态金属自身的重力下,壁厚不均匀,后续要加大其切削加工。卧式离心浇注机,铸型是绕水平轴旋转的。铸件各部分冷却条件大体相同,所以可以铸造出壁厚较均匀的圆筒形及管套类等铸件。缸套生产一般使用卧式离心浇注机。

3.但是现有多数离心浇注机在浇注完成后,需要手动脱模,铸件与铸型之间接触较为紧密,工人一般采用敲击铸型表面,使得铸型与铸件分离,再用钳子将铸件从铸型中拉出,使得脱模过程费时费力,且刚浇注好的铸件温度较高,在将铸件从铸型中拉出的过程中容易烫伤工人,存在较大的安全隐患。

4.鉴于此,本发明提出了一种缸套生产用离心浇注机,解决了上述技术问题。

技术实现要素:

5.为了解决现有技术的不足,本发明提出的一种缸套生产用离心浇注机;解决了现有多数离心浇注机在浇注完成后,需要手动脱模,铸件与铸型之间接触较为紧密,工人一般采用敲击铸型表面,使得铸型与铸件分离,使得脱模过程费时费力,且刚浇注好的铸件温度较高,容易烫伤工人,存在较大的安全隐患的问题。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种缸套生产用离心浇注机,包括:

7.固定座;

8.金属型,所述金属型转动安装在所述固定座顶部;

9.衬套,所述衬套滑动安装在所述金属型内部;

10.前盖,所述前盖位于所述衬套的一端,所述前盖固定安装在所述金属型内部;

11.后盖,所述后盖位于所述衬套的另一端,所述后盖滑动安装在所述金属型内部;

12.电机,所述电机固连在所述固定座的顶部,所述电机位于所述金属型的一侧,所述电机用于驱动所述金属型转动;

13.下料推杆,所述下料推杆转动安装在所述固定座顶部,所述下料推杆的推杆位于所述后盖远离衬套的一侧;

14.振动装置,所述振动装置固连在所述下料推杆的顶部,所述振动装置用于振动所

述金属型;

15.控制器,所述控制器用于控制缸套生产用离心浇注机的运行。

16.优选的,所述振动装置包括:

17.固定块;所述固定块固连在所述金属型的表面;

18.固定架;所述固定架固连在所述下料推杆的顶部;

19.振动块,所述振动块固连在所述固定架横梁的下方,所述振动块能够与所述固定块接触。

20.优选的,所述固定块为条状,所述固定块与所述金属型轴心线平行,所述固定块均匀分布在所述金属型的外壁上。

21.优选的,所述固定块为凸块,所述凸块均匀分布在所述金属型的外壁上。

22.优选的,所述固定块的上表面为圆弧面。

23.优选的,所述振动块为球形。

24.优选的,所述振动块与所述固定架之间固连有弹簧。

25.优选的,所述振动块与所述固定架之间固连有钢索。

26.优选的,所述下料推杆为液压推杆,所述下料推杆的管路上安装有脉冲电磁阀。

27.优选的,所述弹簧和所述钢索上固连有应力传感器。

28.本发明的有益效果如下:

29.1.本发明所述的一种缸套生产用离心浇注机,通过设置下料推杆和振动装置,振动装置对金属型进行敲击,使得金属型、衬套、铸件之间产生空隙,便于分离,通过下料推杆,自动进行脱模,降低工人与高温部件接触频率,提高操作安全性,且不需要人为进行敲击,降低人员的劳动强度,提高工作效率,在对其中一个工位上的金属型进行下料时,不影响其他工位金属型中的铸件成型,使得可以对多个工位上的金属型进行下料,提高生产效率。

30.2.本发明所述的一种缸套生产用离心浇注机,通过将固定块设置为条状,使得固定块能够与振动块接触的长度增大,保证振动块与固定块接触频率,从而使得振动块能够对金属型产生稳定的振动,从而保证振动块敲击的效果,条状固定块可以通过焊接或铆接的方式固连在金属型外侧,便于安装和检修。

31.3.本发明所述的一种缸套生产用离心浇注机,通过将固定块设置为凸块,使得固定块与振动块的接触角度增多,振动块可以多角度的碰撞固定块,从而可以对金属型产生不同的振动力,使得金属型、衬套、铸件之间产生空隙,便于各部件分离,方便下料。

32.4.本发明所述的一种缸套生产用离心浇注机,通过弹簧或钢索将振动块固定架连接,使得固定块与振动块碰撞后,振动块可以产生一定的摆动,减小对固定架的刚性冲击,从而保证固定架的稳固,振动块向回摆动与固定块产生更大的力,从而保证对金属型的振动效果,进而保证正常下料,且钢索和弹簧可以一起使用,在使用过程中,当其中一个断裂时,另一个可以起到保险绳的作用,提高安全性,防止振动块坠落损坏其它设备或砸伤工人,保障财产安全和工人的生命安全。

附图说明

33.下面结合附图对本发明作进一步说明。

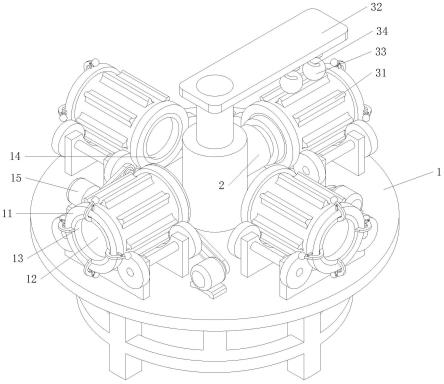

34.图1是本发明实施例一的立体图;

35.图2是本发明实施例一的剖视图;

36.图3是本发明实施例二中金属型处结构立体图;

37.图中:1、固定座;11、金属型;12、衬套;13、前盖;14、后盖;15、电机;2、下料推杆;3、振动装置;31、固定块;32、固定架;33、振动块;34、弹簧;35、钢索。

具体实施方式

38.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

39.本发明实施例通过提供一种缸套生产用离心浇注机,解决了现有多数离心浇注机在浇注完成后,需要手动脱模,铸件与铸型之间接触较为紧密,工人一般采用敲击铸型表面,使得铸型与铸件分离,使得脱模过程费时费力,且刚浇注好的铸件温度较高,容易烫伤工人,存在较大的安全隐患的技术问题;

40.本发明实施例中的技术方案为解决上述技术问题,总体思路如下:通过设置下料推杆2和振动装置3,振动装置3对金属型11进行敲击,使得金属型11、衬套12、铸件之间产生空隙,便于分离,通过下料推杆2,自动进行下料,减少工人与高温部件接触,提高操作安全性,且不需要人为进行敲击,降低人员的劳动强度,提高工作效率。

41.实施例一:

42.如图1至图2所示,本发明所述的一种缸套生产用离心浇注机,包括:

43.固定座1;

44.金属型11,所述金属型11转动安装在所述固定座1顶部;

45.衬套12,所述衬套12滑动安装在所述金属型11内部;

46.前盖13,所述前盖13位于所述衬套12的一端,所述前盖13固定安装在所述金属型11内部;

47.后盖14,所述后盖14位于所述衬套12的另一端,所述后盖14滑动安装在所述金属型11内部;

48.电机15,所述电机15固连在所述固定座1的顶部,所述电机15位于所述金属型11的一侧,所述电机15用于驱动所述金属型11转动;

49.下料推杆2,所述下料推杆2转动安装在所述固定座1顶部,所述下料推杆2的推杆位于所述后盖14远离衬套12的一侧;

50.振动装置3,所述振动装置3固连在所述下料推杆2的顶部,所述振动装置3用于振动所述金属型11;

51.控制器,所述控制器用于控制缸套生产用离心浇注机的运行;

52.现有多数离心浇注机在浇注完成后,需要手动脱模,铸件与铸型之间接触较为紧密,工人一般采用敲击铸型表面,使得铸型与铸件分离,使得脱模过程费时费力,且刚浇注好的铸件温度较高,容易烫伤工人,存在较大的安全隐患;

53.而本发明中,通过设置下料推杆2和振动装置3,在铸型时,控制器驱动电机15转动,固定座1顶部转动安装有滚轮,金属型11放置在滚轮上,电机15通过皮带与滚轮传动连接,电机15通过皮带带动滚轮转动,滚轮驱动金属型11转动,前盖13通过离心锤与金属型11

固定,前盖13和后盖14将衬套12夹紧,衬套12、前盖13和后盖14之间形成型腔,衬套12、前盖13和后盖14随着金属型11同步转动,此时将熔融的金属液从前盖13处倒入到衬套12中进行离心铸造,成型后,电机15停止转动,下料推杆2和固定座1转动连接,固定座1上固连有驱动下料推杆2转动的电动机,此时控制器驱动电动机使得下料推杆2转动,使得下料推杆2转动到成型好的金属型11处,金属型11与振动装置3接触,金属型11在惯性的作用下继续转动,在振动装置3的作用下金属型11产生振动,使得金属型11、衬套12和铸件之间产生空隙,便于分离,当金属型11停止转动后,工人将前盖13上的离心锤拨开,松开前盖13,此时控制器驱动下料推杆2伸长,将衬套12、前盖13、后盖14和铸件一同推出,进行脱模,此时铸件与金属型11分离,铸件冷却后,工人将衬套12、前盖13、后盖14和铸件分离清理后,对缸套铸件进行进一步加工,接着向金属型11中放置新的后盖14、衬套12和前盖13,控制器控制下料推杆2收缩,控制器驱动电动机使得下料推杆2转动,使得振动装置3与下一个成型好的金属型11接触,进行脱模操作,控制器启动更换好后盖14、衬套12和前盖13处的电机15,使得金属型11转动,继续进行浇注生产;

54.本发明中,通过设置下料推杆2和振动装置3,振动装置3对金属型11进行敲击,使得金属型11、衬套12、铸件之间产生空隙,便于分离,通过设置下料推杆2,自动进行脱模,降低工人与高温部件接触频率,提高操作安全性,且不需要人为进行敲击,降低人员的劳动强度,提高工作效率,在对其中一个工位上的金属型11进行脱模时,不影响其他工位金属型11中的铸件成型,使得可以对多个工位上的金属型11进行脱模,提高生产效率。

55.作为本发明的一种实施方式,如图1至图2所示,所述振动装置3包括:

56.固定块31;所述固定块31固连在所述金属型11的表面;

57.固定架32;所述固定架32固连在所述下料推杆2的顶部;

58.振动块33,所述振动块33固连在所述固定架32横梁的下方,所述振动块33能够与所述固定块31接触。

59.工作时,通过设置振动装置3,在铸件成型后,电机15停止转动,此时控制器驱动电动机使得下料推杆2转动,使得下料推杆2转动到成型好的金属型11处,金属型11与振动装置3接触,金属型11在惯性的作用下继续转动,固定架32横梁上的振动块33与金属型11外侧的固定块31碰撞接触,从而对金属型11进行敲击,使得金属型11发生振动,从而使得金属型11、衬套12、铸件之间产生空隙,便于各部件分离,方便脱模。

60.作为本发明的一种实施方式,如图1至图2所示,所述固定块31为条状,所述固定块31与所述金属型11轴心线平行,所述固定块31均匀分布在所述金属型11的外壁上。

61.工作时,通过将固定块31设置为条状,使得固定块31能够与振动块33接触的长度增大,保证振动块33与固定块31接触频率,从而使得振动块33能够对金属型11产生稳定的振动,从而保证振动块33敲击的效果,条状固定块31可以通过焊接或铆接的方式固连在金属型11外侧,便于安装和检修。

62.作为本发明的一种实施方式,如图1和图3所示,所述固定块31的上表面为圆弧面。

63.所述振动块33为球形。

64.工作时,通过设置将固定块31的上表面设置为圆弧面,以及将振动块33设置为球形,使得固定块31和振动块33之间碰撞后容易分离,且不易产生碎屑,减小损耗,从而降低检修频率,保证使用寿命,使得振动块33与固定块31可以稳定工作,使得金属型11产生稳定

有效的振动,保证脱模。

65.作为本发明的一种实施方式,如图2所示,所述振动块33与所述固定架32之间固连有弹簧34。

66.所述振动块33与所述固定架32之间固连有钢索35。

67.工作时,通过弹簧34或钢索35将振动块33固定架32连接,使得固定块31与振动块33碰撞后,振动块33可以产生一定的摆动,减小对固定架32的刚性冲击,从而保证固定架32的稳固,振动块33向回摆动与固定块31产生更大的力,从而保证对金属型11的振动效果,进而保证正常脱模,且钢索35和弹簧34可以一起使用,在使用过程中,当其中一个断裂时,另一个可以起到保险绳的作用,提高安全性,防止振动块33坠落损坏其它设备或砸伤工人,保障财产安全和工人的生命安全。

68.作为本发明的一种实施方式,所述下料推杆2为液压推杆,所述下料推杆2的管路上安装有脉冲电磁阀。

69.所述弹簧34和所述钢索35上固连有应力传感器。

70.工作时,通过设置脉冲电磁阀,控制器向脉冲电磁阀输入脉冲信号,控制阀门间歇性启闭,从而使得液压推杆的推杆间隙性伸长,对后盖14进行振捣,使得金属型11处产生轴向冲击,从而便于将衬套12、前盖13、后盖14和铸件一同推出金属型11,进行脱模,通过在弹簧34和钢索35上固连有应力传感器,当金属型11在惯性作用下继续转动时,弹簧34和钢索35会产生变形,使得应力传感器受拉或受压,此时应力传感器检测到的力时变化的,当金属型11停止转动时,应力传感器检测到的力恒定,此时控制器驱动液压推杆,进行脱模,便于自动控制脱模,提高生产效率。

71.具体工作流程如下:

72.工作时,通过设置下料推杆2和振动装置3,在铸型时,控制器驱动电机15转动,电机15驱动金属型11转动,前盖13通过离心锤与金属型11固定,前盖13和后盖14将衬套12夹紧,衬套12、前盖13和后盖14之间形成型腔,衬套12、前盖13和后盖14随着金属型11同步转动,此时将熔融的金属液从前盖13处倒入到衬套12中进行离心铸造,成型后,电机15停止转动,下料推杆2和固定座1转动连接,固定座1上固连有驱动下料推杆2转动的电动机,此时控制器驱动电动机使得下料推杆2转动,使得下料推杆2转动到成型好的金属型11处,金属型11与振动装置3接触,金属型11在惯性的作用下继续转动,在振动装置3的作用下金属型11产生振动,使得金属型11、衬套12和铸件之间产生空隙,便于分离,当金属型11停止转动后,工人将前盖13上的离心锤拨开,松开前盖13,此时控制器驱动下料推杆2伸长,将衬套12、前盖13、后盖14和铸件一同推出,进行脱模,冷却后,工人将衬套12、前盖13、后盖14和铸件分离清理后,对缸套铸件进行进一步加工,接着向金属型11中放置新的后盖14、衬套12和前盖13,控制器控制下料推杆2收缩,控制器驱动电动机使得下料推杆2转动,使得振动装置3与下一个成型好的金属型11接触,进行脱模操作,控制器启动更换好后盖14、衬套12和前盖13处的电机15,使得金属型11转动,继续进行浇注生产。

73.实施例二:

74.与实施例一的不同之处在于,如图3所示,所述固定块31为凸块,所述凸块均匀分布在所述金属型11的外壁上。

75.具体工作流程如下:

76.工作时,通过将固定块31设置为凸块,使得固定块31与振动块33的接触角度增多,振动块33可以多角度的碰撞固定块31,从而可以对金属型11产生不同的振动力,使得金属型11、衬套12、铸件之间产生空隙,便于各部件分离,方便脱模。

77.上述前、后、左、右、上、下按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

78.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

79.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。