1.本技术涉及一种切削刀具及工件的加工方法。

背景技术:

2.由机床加工的工件可包括各种各样的孔。具有这样的孔的工件的各种各样的加工方法已被提出(例如,参照专利文献1-3)。专利文献1公开了一种封闭式叶轮的制造方法。封闭式叶轮在内部具有多个弯曲的流路。在专利文献1的制造方法中,这些流路由3个刀具形成(粗切削用的第一刀具、在第一刀具后使用的第二刀具及为了切削留下的部分而在第二刀具后使用的第三刀具)。特别是,第三刀具在朝向刀具的柄的部分上也具有刃(后刃)。因此,第三刀具可在进入流路的方向及从流路退出的方向的双方使用。由这样的第三刀具切削在粗切削后留下的部分。

3.专利文献2公开了一种从一体构造的圆盘制造转子的方法。在此方法中,相对于圆盘形成多个半径向的空洞。在形成空洞时,首先,第一刀具从圆盘的外径开始形成空洞的外侧部分。第一刀具一面进行连续的阶梯(terrace)成型加工,一面前进,直至到达中间深度为止。接着,第二刀具从圆盘的内径开始到达上述空洞的外侧部分,由此形成空洞。作为代替,首先,也可以是第二刀具从圆盘的内径开始形成空洞的内侧部分。在此情况下,第二刀具一面进行连续的阶梯成型加工,一面前进,直至到达中间深度为止。接着,第一刀具从圆盘的外径开始到达上述空洞的内侧部分,由此形成空洞。

4.专利文献3公开了一种封闭式叶轮的制造方法。在此制造方法中,封闭式叶轮的压缩流路的表面精加工由端铣刀加工来实施。作为端铣刀加工,使用与刀具的中心轴线平行的投影形状具有大致椭圆形状的刀具。在进行端铣刀加工时,刀具沿着螺旋状的路径加工压缩流路的壁面。

5.在先技术文献

6.专利文献

7.专利文献1:国际公开第2018/042653号

8.专利文献2:日本特开2014-40838号公报

9.专利文献3:日本特开2019-153298号公报

技术实现要素:

10.发明所要解决的课题

11.形成在工件上的孔,存在常常弯曲或者细的情况。在加工这样的孔的情况下,可能需要细的刀具。若使用细的刀具,则例如在使加工速度及切入深度增加了时,存在刀具振动的可能性。因此,在加工上述那样的孔的情况下,存在难以效率良好地加工工件的情况。

12.本公开考虑上述那样的课题,以提供一种能效率良好地加工形成在工件上的孔的切削刀具及加工方法为目的。

13.为了解决课题的手段

14.本发明者经研究发现,通过仅在刀具从孔的开口朝向内部移动时切削孔的内面,可以降低刀具的振动。另外,本发明者发现,在此方法中,若刀具的倾斜角(在从加工的表面的垂线的方向看的情况下,刀具的移动方向和刀具的中心轴线之间的角度)为120度~240度,则可以降低刀具的振动。进而,本发明者发现,刀具振动的降低由低的径向的切削力引起。因此,本发明者想到,若将能降低径向的切削力的刀具用于上述方法,则存在能进一步降低刀具的振动的可能性。

15.基于上述那样的实地观察到的知识的本公开的一个方式是一种刀具,其安装在机床的主轴上,为了加工形成在工件上的孔而使用,其特征在于,具备轴状的刀具主体和前端部,该轴状的刀具主体沿着中心轴线延伸,具有安装在上述主轴上的第一端部和与上述第一端部相反侧的第二端部,该前端部与上述轴状的刀具主体的上述第二端部连结,上述前端部在周向具有包括上述刀具的前端面在内的中心部和从上述中心部向径向的外方向突出的多个刃部,各刃部的切刃包括与上述前端面邻接的主切刃,上述主切刃包括相对于在包括上述中心轴线在内的剖视图中的上述中心轴线构成规定的角度的轮廓,该规定的角度是在将上述刀具的前端部从上述孔的开口朝向内部进给时,将作用在上述主切刃上的进给方向的切削力的一半以上变换为中心轴线方向的切削力的角度。

16.在按照上述的方法使刀具从孔的开口朝向内部移动的情况下,与刀具的前端面邻接的主切刃主要受到切削力(进给分力)。在上述的刀具中,此主切刃包括相对于中心轴线构成将作用在主切刃上的进给方向的切削力的一半以上变换为中心轴线方向的切削力的规定的角度,例如30度~150度的角度的轮廓。因此,可将切削力(进给分力)的一半以上变换为中心轴向的切削力。因此,施加给刀具的径向的切削力使用降低。因此,能降低刀具的振动,能效率良好地加工形成在工件上的孔。

17.本发明的其它的方式是一种加工方法,其是加工形成在工件上的孔的加工方法,其特征在于,包括(i)准备刀具的步骤,该刀具具备轴状的刀具主体和前端部,该轴状的刀具主体沿着中心轴线延伸,具有安装在机床的主轴上的第一端部和与上述第一端部相反侧的第二端部,该前端部与上述轴状的刀具主体的上述第二端部连结,上述前端部在周向具有多个刃部;(ii)将上述刀具安装在机床的主轴上的步骤;(iii)相对于形成在工件上的上述孔的开口,以在加工面的垂线的方向看的情况下使表示上述刀具的移动方向和上述刀具的上述中心轴线之间的角度的倾斜角为120度~240度的角度配置上述刀具的步骤;(iv)使上述刀具从上述孔的上述开口朝向内部沿着上述孔的内面移动来加工上述内面的步骤;(v)在将上述刀具从上述孔的上述内面拉开的状态下,使上述刀具从上述孔的内部朝向上述开口返回的步骤;和(vi)由规定的周期进给使上述刀具沿着上述孔的上述开口的周缘移动的步骤,反复多次进行上述步骤(iii)~(vi)。

18.根据此方法,仅在刀具从孔的开口朝向内部移动时加工孔的内面。另外,倾斜角设定为120度~240度。因此,根据本发明者的上述的实地观察到的知识,能降低刀具的振动,能效率良好地加工形成在工件上的孔。

19.上述步骤(i)包括基于上述孔的上述开口的形状决定上述前端部的形状的步骤;和以在将上述前端部配置在上述前端部在上述孔中到达的预定的最深的位置的情况下不与上述孔的内面干涉且成为最粗的方式决定上述轴状的刀具主体的形状的步骤。在此情况下,能容易决定刀具的形状。

20.也可以是,上述刀具的上述前端部具有包括上述刀具的前端面在内的中心部,上述多个刃部从上述中心部向径向的外方向突出,各刃部的切刃包括与上述前端面邻接的主切刃,上述主切刃包括相对于在包括上述中心轴线在内的剖视图中的上述中心轴线构成30度~150度的角度的轮廓,

21.上述步骤(iii)包括设定表示上述加工面的上述垂线和上述刀具的上述中心轴线之间的角度的导程角的步骤,

22.上述步骤(vi)的上述周期进给p由下面的公式算出,

23.[公式1]

[0024][0025]

这里,r:刀具的中心轴线和刃部的最外径部之间的半径,

[0026]

h:尖点高度,

[0027]

θt:倾斜角,

[0028]

θl:导程角。

[0029]

在有关本公开的一个方式的刀具中,因为切削宽度可与倾斜角及导程角相应地变动,所以所希望的尖点高度(表面粗糙度)可通过使用在几何学上由上述的公式求出的周期进给来实现。因此,能得到所希望的表面粗糙度。

[0030]

发明的效果

[0031]

根据本公开,能效率良好地加工形成在工件上的孔。

附图说明

[0032]

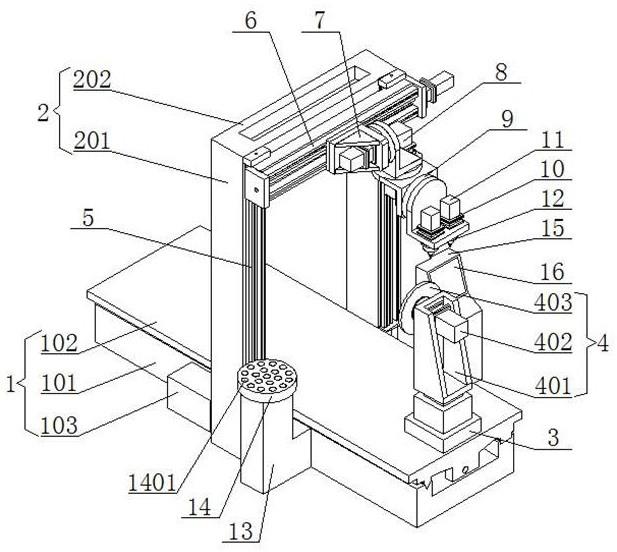

图1是表示在有关实施方式的加工方法中使用的机床的立体图。

[0033]

图2是表示工件的一例的立体图。

[0034]

图3包括图3(a)和图3(b),图3(a)是表示有关实施方式的加工方法的概略的剖视图。图3(b)是表示有关实施方式的加工方法的概略的立体图。

[0035]

图4包括图4(a)和图4(b),图4(a)是表示导程角及倾斜角的概略的立体图。图4(b)是表示倾斜角的概略的俯视图。

[0036]

图5是表示倾斜角和表面粗糙度及切削力的关系的图表。

[0037]

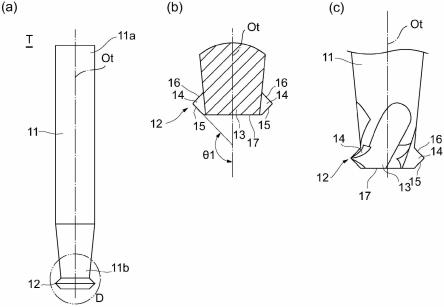

图6包括图6(a)和图6(b),图6(a)是表示有关实施方式的刀具的概略的侧视图。图6(b)是d部的放大剖视图。图6(c)是d部的放大图。

[0038]

图7包括图7(a)和图7(b),图7(a)是表示有关其它的实施方式的刀具的概略的侧视图。图7(b)是e部的放大剖视图。图7(c)是e部的放大图。

[0039]

图8包括图8(a)和图8(b),图8(a)是表示有关另外的其它的实施方式的刀具的概略的侧视图。图8(b)是f部的放大剖视图。图8(c)是f部的放大图。

[0040]

图9是表示周期进给的算出方法的概略的图。

[0041]

图10是表示有关实施方式的加工方法的流程图。

[0042]

图11包括图11(a)和图11(d),图11(a)~(d)是表示准备刀具的步骤的概略图。

具体实施方式

[0043]

为了实施发明的方式

[0044]

下面,参照附图,说明有关实施方式的刀具及工件的加工方法。对相同或者对应的要素标注相同的符号,省略重复的说明。为了容易理解,存在变更了图的比例尺的情况。

[0045]

图1是表示在有关实施方式的加工方法中使用的机床的立体图。有关本公开的加工方法,例如能由加工中心100实施。但是,有关本公开的加工方法也可以由加工中心以外的机床实施(例如,具有相互正交的3个直动进给轴和至少2个旋转进给轴的机床)。加工中心100具有3个直动进给轴及2个旋转进给轴,例如,主轴头50在x、y及z轴向呈直线性地移动,且在绕x轴的a轴向及绕z轴的c轴向旋转。在其它的实施方式中,工作台70也可以在上述5轴中的若干个的方向移动或者旋转。主轴60使用可旋转地支承在主轴头50上,刀具t安装在主轴60上。工件w由夹具j安装在工作台70上。主轴头50及工作台70和支承它们的其它的构成要素(例如,床身及立柱等)配置在罩90内,操作者可经门91接近工作台20上的工件w。

[0046]

图2是表示工件的一例的立体图,表示加工结束后的工件的形状。在本实施方式中,封闭式叶轮w由上述的机床100加工。封闭式叶轮w具备轮毂1、多个叶片2、护罩3和多个流路(孔)4。轮毂1、叶片2及护罩3是一体,由1个工件形成。各流路4由轮毂1、一对叶片2及护罩3划定。流路4弯曲,将封闭式叶轮w的外周部和内周部之间贯通。在本实施方式的加工方法中,封闭式叶轮w的流路4由刀具t形成。但是,本公开的加工方法不限定于封闭式叶轮w的流路4的形成,也可以适用于具有孔的各种各样的工件的加工,也可以是管、筒状的内面加工。另外,在本公开中,术语“孔”不限定于贯通孔,也可以包括在一方的端部具有开口、另一方的端部封闭的那样的孔。例如,孔可以具有粗的刀具难以接近其内部的形状的弯曲的孔或者细的孔等,但是不限定于这些。

[0047]

图3(a)是表示有关实施方式的加工方法的概略的剖视图,图3(b)是表示有关实施方式的加工方法的概略的立体图。在封闭式叶轮w上形成上述那样的流路4时,首先,由钻头等第一刀具(未图示)从外周侧及内周侧的双方开孔(预钻孔),由此形成贯通孔。接着,由第二刀具t从外周侧的开口5加工内面7直至贯通孔的中间部为止,由第二刀具t(或者别的刀具)从内周侧的开口6加工内面7直至贯通孔的中间部为止,由此形成流路4。加工方法也可以还包括使用别的刀具的进一步的精加工工序。本发明者经研究发现,在使用刀具t形成流路4时,如图3(a)、(b)所示,仅在刀具从开口5、6朝向孔的内部移动时,通过加工孔的内面7(所谓的推加工),可降低刀具的振动。下面,对此实地观察到的知识的根据进行说明。

[0048]

图4(a)是表示导程角及倾斜角的概略的立体图,图4(b)是表示倾斜角的概略的俯视图。如图4(a)所示,导程角θl是表示加工的表面8的垂线n和刀具t的中心轴线ot之间的角度。如图4(b)所示,倾斜角θt是表示在从加工的表面8的垂线n的方向看的情况下刀具t的移动方向m和刀具的中心轴线ot之间的角度。本发明者使刀具t以各种各样的倾斜角θt沿着方向m移动来加工表面8,测定了在各倾斜角θt的表面8的表面粗糙度ra及施加给刀具t的切削力。导程角θl固定在30度。在测定中,使用了具有大致球状的前端形状的一般的圆球形铣刀。

[0049]

图5是表示倾斜角和表面粗糙度及切削力的关系的图表。横轴表示倾斜角,纵轴表示切削力(左侧的刻度)及表面粗糙度(算术平均粗糙度、右侧的刻度)。柱状图表示表面粗糙度ra,实线表示径向的切削力fr,虚线表示轴线方向的切削力fa。从图5可以看出,在倾斜

角θt为120度~240度的范围内,表面粗糙度ra小且一定,在此范围内没有产生振动。另外,在此范围内,径向的切削力fr也同样低,因此,推测为振动降低。本发明者想到将此结果适用于上述的流路4的加工。

[0050]

如图3(a)所示,在由刀具t加工流路4的情况下,通常,将刀具t配置成刀具t的中心轴线ot与孔的内面7大致平行,且刀具t的前端部在移动方向先动。根据上述的实地观察到的知识,为了以这样的姿势将倾斜角θt设定为120度~240度,需要仅在刀具t从开口5、6朝向孔的内部移动时刀具t加工孔的内面7。因此,本发明者想到如图3(b)所示的那样,使刀具t从开口5、6朝向孔的内部移动来加工内面7,接着,使刀具t返回到开口5、6,使刀具t以规定的周期进给p沿着开口5、6移动,反复进行这些动作。

[0051]

另外,参照图5,如上述的那样,推测刀具t的振动的降低由低的径向的切削力fr引起。因此,本发明者想到在按照上述的方法加工流路4时,若使用能降低径向的切削力fr的刀具t,则存在能进一步降低刀具t的振动的可能性。

[0052]

如图3(a)所示,在使刀具t从开口5朝向孔的内部移动来加工内面7的情况下,切刃的前端部主要受到切削力(进给分力)。因此,本发明者想到通过将此部分的形状做成在轴向容易受到切削力(进给分力)的形状来降低径向的切削力。

[0053]

图6(a)是表示有关实施方式的刀具的概略的侧视图,图6(b)是d部的放大剖视图,图6(c)是d部的放大图。另外,希望注意,在图6(a)中,描绘了使刀具t绕中心轴线ot旋转时的轮廓(后述的图7(a)及图8(a)也同样)。参照图6(a),刀具t具备轴状的刀具主体11和前端部12。例如,刀具t能是一体的结构。轴状的刀具主体11沿着刀具的中心轴线ot延伸。轴状的刀具主体11具有安装在加工中心100的主轴60上的第一端部11a和与第一端部11a相反侧的第二端部11b。前端部12与轴状的刀具主体11的第二端部11b连结。

[0054]

参照图6(b)(c),前端部12具有中心部13和多个刃部14。中心部13位于中心轴线ot上。中心部13包括刀具t的前端面17。前端面17是平面。前端面17不包括切刃。刃部14从中心部13向径向的外方向突出。在本实施方式中,刀具t沿着圆周方向具备4个刃部14。刃部14的切刃包括主切刃15和副切刃16。主切刃15与前端面17邻接。主切刃15在与中心轴线ot平行的方向朝向从轴状的刀具主体11离开的方向,副切刃16在与中心轴线ot平行的方向朝向朝着轴状的刀具主体11的方向。主切刃15及副切刃16是直线状。

[0055]

在包括中心轴线ot在内的剖视图中,主切刃15和中心轴线ot之间的角度θ1是150度。因此,在如上述的那样加工封闭式叶轮w的流路4的情况下,施加给主切刃15的切削力(进给分力)的一半变换为轴线方向的切削力(在导程角为90度、倾斜角为180度的情况下)。因此,能降低径向的切削力。主切刃15和副切刃16之间的角度,例如是90度左右。主切刃15和副切刃16之间的角部倒圆。

[0056]

图7(a)是表示有关其它的实施方式的刀具的概略的侧视图,图7(b)是e部的放大剖视图,图7(c)是e部的放大图。图7的实施方式与上述图6的实施方式相比,在刃部14的形状不同这方面相异。其它的方面也可以与图6的实施方式同样。

[0057]

参照图7(b)(c),本实施方式的主切刃15包括径向内侧的直线状的部分和径向外侧的圆弧状的部分。副切刃16包括与主切刃15的圆弧状的部分连续的径向外侧的圆弧状的部分和径向内侧的直线状的部分。主切刃15的直线状的部分相对于中心轴线ot垂直。因此,主切刃15的直线状的部分和中心轴线ot之间的角度θ1是90度。因此,在如上述的那样加工

封闭式叶轮w的流路4的情况下,施加给主切刃15的直线状的部分的切削力(进给分力)是轴线方向(在导程角为90度、倾斜角为180度的情况下)。因此,能降低径向的切削力。另外,在主切刃15的圆弧状的部分中,也是绕圆弧的中心从中心轴线ot到30度为止的部分由相对于中心轴线ot构成90度~150度的轮廓(切线)形成。在这些部分中,也同样能降低径向的切削力。副切刃16的直线状的部分相对于中心轴线ot例如构成度左右的角度。

[0058]

图8(a)是表示有关另外的其它的实施方式的刀具的概略的侧视图,图8(b)是f部的放大剖视图,图8(c)是f部的放大图。图8的实施方式与上述的图6的实施方式相比,在刀具t的前端面17为曲面(凹面)这方面及刃部14的形状不同这方面相异。其它的方面也可以与图6的实施方式同样。

[0059]

参照图8(b)(c),主切刃15及副切刃16是直线状。主切刃15和中心轴线ot之间的角度θ1是60度。因此,在如上述的那样加工封闭式叶轮w的流路4的情况下,施加给主切刃15的切削力(进给分力)的大部分变换为轴线方向(在导程角为90度、倾斜角为180度的情况下)。因此,能降低径向的切削力。主切刃15和副切刃16之间的角度,例如是30度左右。主切刃15和副切刃16之间的角部倒圆。

[0060]

接着,对周期进给的算出方法进行说明。

[0061]

图9是表示周期进给的算出方法的概略的图,表示按导程角θl为90度且倾斜角θt为180度来加工表面8的刀具t。在图9中,在加工表面8时,刀具t在相对于纸张垂直的方向移动,周期进给p是右方向。r表示刀具t的中心轴线ot和刃部14的最外径部之间的半径,h表示尖点高度(留在表面8上的凸部的高度)。在图9的状态下,周期进给p在几何学上由下面的公式(1)求出。

[0062]

[公式2]

[0063][0064]

在图6~图8所示的那样的有关实施方式的刀具中,若倾斜角θt从图9的状态变得比180度小(或者大),则切削宽度变小。另外,若导程角θl从图9的状态变得比90度小,则切削宽度变大。在考虑这些倾斜角θt及导程角θl的变化的情况下,周期进给p在几何学上由下面的公式(2)求出。

[0065]

[公式3]

[0066][0067]

因此,通过由上述的公式(2)算出周期进给p,可得到具有所希望的尖点高度的表面。

[0068]

接着,对有关实施方式的工件的加工方法进行说明。

[0069]

图10是表示有关实施方式的加工方法的流程图。下面所示的加工中心100的动作,例如既可以按照nc程序执行,也可以由操作者操作。首先,操作者准备上述的那样的刀具(第二刀具)t(步骤s100)。至于步骤s100,详细情况后述。

[0070]

接着,加工中心100由钻头等第一刀具在工件w上形成孔(预钻孔)(步骤s102)。接着,例如,由自动刀具更换装置(未图示)或者操作者将第一刀具从主轴60拆下,将准备的第二刀具t安装在主轴60上(步骤s104)。

[0071]

接着,加工中心100相对于形成在工件w上的外周部的开口5以120度~240度的范围的规定的倾斜角θt(例如,180度)且以比0度大、90度以下的规定的导程角θl(例如,90度)配置刀具t(步骤s106)。在步骤s106中,刀具t既可以与孔的内面7接触,也可以从内面7离开。

[0072]

接着,加工中心100使刀具t从开口5朝向孔的内部沿着内面7移动来加工内面7(步骤s108)。加工中心100持续加工至规定的深度。

[0073]

接着,加工中心100在将刀具t从孔的内面7拉开的状态下使刀具t从孔的内部朝向开口5返回(步骤s110)。例如,加工中心100可以在步骤s106中使刀具t返回到配置了刀具t的位置。

[0074]

接着,直到到达由加工程序指定的规定的周期进给的位置(步骤s112)为止,加工中心100赋予由上述的公式(2)算出的周期进给p,使刀具t沿着开口5的周缘移动(步骤s114),反复进行步骤s106~步骤s110。

[0075]

在步骤s112中,在到达了规定的周期进给的位置的情况下,加工中心100结束一系列动作。加工中心100也可以使用相同的刀具t(或者不同的刀具),从内周部的开口6执行与上述同样的动作。

[0076]

接着,对准备刀具的步骤s100进行说明。

[0077]

图11(a)~(d)是表示准备刀具的步骤的概略图。准备刀具的步骤s100,例如也可以在cad上由操作者或者按照程序执行。

[0078]

参照图11(a),首先,取得在上述的步骤s102中形成的孔(预钻孔)的形状。在孔中,留下了未由第一刀具加工的残留部9。基于残留部9的形状决定由从开口5插入的刀具加工的区域9a和由从开口6插入的刀具加工的区域9b。下面,准备从开口5插入的刀具。但是,从开口6插入的刀具也可以按照同样的方法准备。

[0079]

参照图11(b),接着,基于开口5的形状决定刀具t的前端部12的形状。例如,前端部12的形状也可以以如下的方式决定,即,在将前端部12以规定的倾斜角(例如,180度)及导程角(例如,90度)相对于开口5配置时,前端部12不与开口5干涉。

[0080]

参照图11(c),接着,将前端部12配置在前端部12在孔中到达的预定的最深的位置。例如,前端部12配置成与区域9a的最深的部分接触。

[0081]

参照图11(d),接着,以不与内面7干涉且成为最粗的方式决定轴状的刀具主体11的形状。此时,也可以调整倾斜角及导程角。另外,也可以在使决定了的刀具t在cad上从开口5朝向孔的内部沿着内面7移动时,判定刀具t的切刃以外的部分是否与内面7干涉。在引起干涉的情况下,操作者也可以调整轴状的刀具主体11的形状。

[0082]

在按照上面的那样的有关实施方式的加工方法使刀具t从孔的开口5朝向内部移动的情况下,与刀具的前端面17邻接的主切刃15主要受到切削力(进给分力)。在图6~图8所示的刀具t中,此主切刃15包括相对于中心轴线ot构成30度~150度的角度的轮廓。因此,可将切削力(进给分力)的一半以上变换为轴向的切削力。因此,施加给刀具t的径向的切削力降低。因此,能降低刀具t的振动,能效率良好地加工形成在工件w上的孔。

[0083]

另外,根据有关实施方式的加工方法,仅在刀具t从孔的开口5朝向内部移动时加工孔的内面7。另外,倾斜角θt设定为120度~240度。因此,根据基于图5的结果的本发明者的实地观察到的知识,能降低刀具t的振动,能效率良好地加工形成在工件w上的孔。

[0084]

另外,在有关实施方式的加工方法中,步骤s100也可以包括基于孔的开口5的形状决定前端部12的形状的步骤;和以在将前端部12配置在前端部12在孔中到达的预定的最深的位置的情况下不与内面7干涉且成为最粗的方式决定轴状的刀具本体11的形状的步骤。因此,能容易决定刀具t的形状。

[0085]

另外,在有关实施方式的加工方法中,步骤s106包括设定规定的倾斜角θt及导程角θl的步骤,步骤(vi)的周期进给p由上述的公式(2)算出。在图6~图8所示的那样的有关实施方式的刀具中,所希望的尖点高度(表面粗糙度)因为通过使用在几何学上由上述的公式(2)求出的周期进给p来实现,所以在步骤s114中,通过使用由公式(2)求出的周期进给p,能得到所希望的表面粗糙度。

[0086]

对刀具及工件的加工方法的实施方式进行了说明,但本发明不限定于上述的实施方式。若为本领域的技术人员,则应该理解上述实施方式的可进行各种各样的变形。另外,若为本领域的技术人员,则应该理解上述步骤不需要按照上述的顺序实施,只要不产生矛盾,就可以按照其它的顺序实施。

[0087]

例如,在上述有关实施方式的加工方法中,使用图6~图8所示的刀具t。但是,在其它的有关实施方式的加工方法中,也可以使用其它的一般的刀具(例如,圆球形铣刀)。

[0088]

符号的说明

[0089]

4:流路(孔);5:开口;6:开口;7:孔的内面;11:轴状的刀具主体;11a:轴状的刀具主体的第一端部;11b:轴状的刀具主体的第二端部;12:前端部;14:刃部;15:主切刃;17:刀具的前端面;60:主轴;100:加工中心(机床);n:加工面的垂线;ot:刀具的中心轴线;p:周期进给;t:刀具;w:封闭式叶轮(工件);θ1:主切刃的轮廓的相对于中心轴线的角度;θl:导程角;θt:倾斜角。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。