1.本发明涉及执行将在激光切断加工中切出的部件移动至期望的位置的分拣的激光加工系统。

背景技术:

2.在将被加工物切断为部件和剩余材料部的激光加工装置中,在加工后,如果将作为分拣对象物的部件通过部件的种类、加工的状态等进行分类而配置,则能够提高后续工序的效率。

3.在专利文献1中公开了对产品的区分进行监视的生产监视系统。在该生产监视系统中,针对每一个产品从加工机取得监视数据。而且,将通过监视数据得到的评价信息处于阈值的范围外的监视数据所对应的产品从其他产品进行区分。而且,在执行从其他产品的区分时进行规定的通知,进行处于阈值的范围外的监视数据的显示。

4.专利文献1:日本特开2019-46293号公报

技术实现要素:

5.在专利文献1所记载的生产监视系统中,在成为区分对象的产品的监视数据不良的情况下也执行区分。而且,在将专利文献1所记载的生产监视系统应用于通过激光切断加工而切出的部件的分拣的情况下,在无法执行由于加工不良而没有与剩余材料部分离的部件的分拣的情况下会导致装置停止等,由此存在下述课题,即,无法提供能够高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。

6.本发明就是鉴于上述情况而提出的,其目的在于提供能够高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。

7.本发明的激光加工系统具有:控制装置,其对射出激光的激光振荡器和使由激光照射至被加工物的位置即照射点沿加工路径移动的驱动部进行控制,执行将被加工物切断为部件和剩余材料部的加工;检测部,其将按照时间序列对执行加工中的被加工物的状态进行观测而得到的结果决定为时序信号;加工状态评价部,其针对将加工路径分割出的每个区间将基于时序信号对加工的状态进行评价而得到的结果决定为评价信息;评价信息存储部,其使部件和剩余材料部之间的边界即轮廓线和评价信息相关联,作为轮廓线评价信息进行存储;以及分拣动作决定部,其基于轮廓线评价信息而决定分拣控制指令,该分拣控制指令是对从被加工物被加工的位置取出部件而向设为目标的位置移动的分拣动作进行控制的指令。

8.发明的效果

9.根据本发明,能够提供能够高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。

附图说明

10.图1是表示实施方式1中的激光加工系统的结构的一个例子的图。

11.图2是表示本实施方式中的被加工物的一个例子的图。

12.图3是表示本实施方式中的分拣动作的一个例子的流程图。

13.图4是表示实施方式1中的被加工物的一个例子的图。

14.图5是表示实施方式1中的轮廓线评价信息的一个例子的图。

15.图6是表示实施方式1中的部件放置处的一个例子的图。

16.图7是表示实施方式1中的分拣动作决定部的动作的一个例子的流程图。

17.图8是表示将实施方式1中的激光加工系统所具有的处理电路由处理器及存储器构成的情况下的结构例的图。

18.图9是表示将实施方式1中的激光加工系统所具有的处理电路由专用的硬件构成的情况下的结构例的图。

19.图10是表示实施方式2中的激光加工系统的结构的一个例子的图。

20.图11是表示由实施方式2中的程序生成部生成加工程序时的动作的一个例子的流程图。

21.图12是表示由实施方式2中的程序生成部生成分拣程序时的动作的一个例子的流程图。

22.图13是表示实施方式3中的激光加工系统的结构的一个例子的图。

23.图14是表示实施方式3中的加工状态评价部的结构的一个例子的框图。

24.图15是表示实施方式3中的学习部的结构的一个例子的框图。

25.图16是表示实施方式3中的神经网络的结构的一个例子的图。

26.图17是表示实施方式3中的加工状态评价部的结构的一个例子的框图。

27.图18是表示实施方式4中的激光加工系统的结构的一个例子的图。

28.图19是表示实施方式4中的加工状态评价部的结构的一个例子的框图。

具体实施方式

29.下面,基于附图对实施方式详细地进行说明。此外,以下进行说明的实施方式为例示,本发明的范围不由以下进行说明的实施方式限定。另外,以下进行说明的实施方式能够适当组合而执行。

30.实施方式1

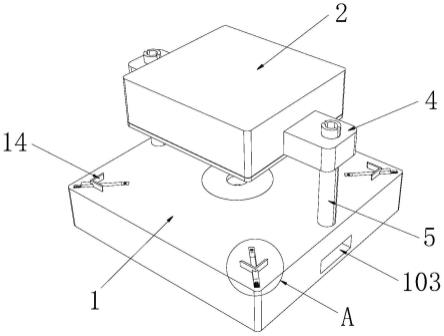

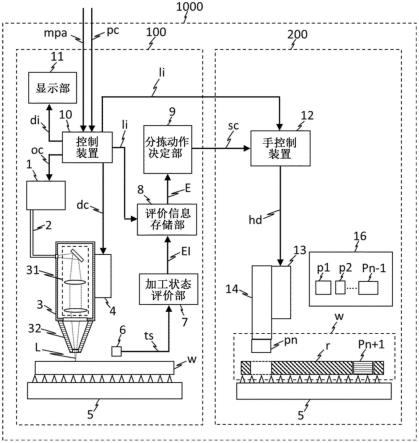

31.图1是表示本发明的实施方式1中的激光加工系统的结构的一个例子的图。图1所示的激光加工系统1000具有:激光加工装置100,其执行激光加工;以及分拣装置200,其对通过由激光加工装置100执行的加工而切出的部件进行分拣。激光加工装置100具有射出激光l的激光振荡器1、对激光l进行导光的光路2、设置有对激光l进行聚光的光学系统31的加工头3及对被加工物w进行载置的托盘5。并且,激光加工装置100具有决定时序信号ts的检测部6、决定评价信息ei的加工状态评价部7、对轮廓线评价信息e进行存储的评价信息存储部8及决定分拣控制指令sc的分拣动作决定部9。激光加工装置100还具有决定振荡器指令оc及驱动指令dc的控制装置10及使激光l照射至被加工物w的位置即照射点沿加工路径移动的驱动部4。此外,托盘5使通过在激光加工装置100和分拣装置200之间移动而执行加工后

的被加工物w向分拣装置200移动。

32.分拣装置200具有基于分拣控制指令sc而决定手驱动指令hd的手控制装置12、基于手驱动指令hd对手14进行驱动的手驱动部13、及与手驱动部13机械地连接的手14。并且,分拣装置200具有将部件从切出的位置移动而进行配置的场所即部件放置处16。手14对托盘5之上的部件进行抓持,使部件向部件放置处16移动。

33.激光振荡器1基于振荡器指令оc而射出激光l。作为激光振荡器1的例子,能够举出固体激光器、光纤激光器、气体激光器、二极管激光器等。振荡器指令оc是由控制装置10对激光振荡器1进行控制的指令。振荡器指令оc可以指示出激光器输出、脉宽、占空比、峰值强度、电流、激光振荡器1的动作定时等。从激光振荡器1射出的激光l经过光路2向加工头3射入。光路2可以是包含用于导光的反射镜、透镜等在内的空间。另外,可以将光路2设为连接于激光振荡器1和加工头3之间的光纤。此外,在光路2包含遮光器、光束可变机构等设备的情况下,振荡器指令оc或后面记述的驱动指令dc可以包含对上述设备的动作进行指示的指令。

34.在加工头3设置有对激光l进行聚光的光学系统31。如图1所示,可以设置从加工头3的内部朝向被加工物w将激光l及加工气体射出的喷嘴32。被加工物w载置于托盘5之上。驱动部4对被加工物w或加工头3中的至少任一者的位置进行变更,基于驱动指令dc对被加工物w和加工头3的相对位置进行变更。作为驱动部4,可以采用具有电动机及位置检测器的伺服控制装置,电动机可以是线性电动机。另外,上述的伺服控制装置可以采用使用了电动机及齿轮的驱动机构。而且,上述的驱动机构并不限定于直动轴,也可以如多关节机器人那样采用具有旋转轴的驱动机构。托盘5、加工头3等的构造只要与驱动指令dc相应地,能够对被加工物w和加工头3的相对位置进行变更即可,并不限定于图1所示的构造。

35.控制装置10决定振荡器指令оc及驱动指令dc,对激光振荡器1及驱动部4进行控制。控制装置10沿加工路径使激光l照射至被加工物w的位置即照射点移动,执行将被加工物w切断为部件和剩余材料部r的加工。在这里,将加工后的被加工物w之中的成为使用对象的部分称为部件。而且,将部件以外的部分,即不是使用对象的部分称为剩余材料部r。此外,在剩余材料部r和部件的区分中不考虑再利用等。下面,有时将振荡器指令оc、驱动指令dc统称为指令。另外,加工路径的方式只要能够对照射点的轨迹进行指定即可,例如,可以对被加工物w和照射点的相对位置的变化进行指定。例如,可以将照射点的轨迹相对于被加工物w的表面所确定的路径设为加工路径。另外,加工路径可以是照射点实际上移动的轨迹,也可以是程序中的轨迹或指令中的轨迹。在这里,将被加工物w的激光射入侧的面称为表面。而且,将与表面相反侧的面称为背面。在这里,将加工路径的一部分且部件的轮廓称为轮廓线。轮廓线是部件和剩余材料部的边界。而且,将加工路径的一部分且轮廓线的加工的状态的评价所使用的部分称为评价路径。换言之,加工路径之中的后面记述的加工状态评价部7,将与轮廓线有关的评价信息ei的决定所使用的部分称为评价路径。评价路径有时包含除了轮廓线以外的部分,即,部件和剩余材料部的边界以外的部分。

36.例示出评价路径包含轮廓线以外的部分的情况。图2是表示本实施方式中的被加工物w的一个例子的图。图2的被加工物w设为厚度恒定的长方形的软钢材料。在图2(a)将执行加工前的加工路径x通过虚线示出。在图2(b)示出了评价路径y1及评价路径y2和部件q1及部件q2。后面记述的加工状态评价部7基于通过评价路径y1及评价路径y2而取得的时序

信号ts,分别决定与部件q1及部件q2的轮廓线有关的评价信息ei。即,加工状态评价部7可以取得对评价路径进行加工时的时序信号ts而决定评价信息ei。照射点沿加工路径x,从图2(a)的a点移动至b点为止。在a点处,开始激光l向被加工物w的照射,执行形成将被加工物w贯通的孔的穿孔。接下来,激光l照射至被加工物w,同时照射点从a点移动至b点为止。在其中途,照射点描绘出圆状的轨迹而绕部件q1的周围一周。并且,描绘出半圆状的轨迹而绕部件q2的周围一周。如上所述,被加工物w被切断为部件q1、部件q2及剩余材料部r。此外,激光l的输出也可以在照射点在加工路径x移动的中途进行变更。另外,也可以对执行穿孔时的激光l的输出和切断加工时的激光l的输出进行变更。如图2的说明所示,评价路径y1和部件q1的轮廓线不一致。同样地,评价路径y2和部件q2的轮廓线不相同。即,评价路径不仅包含部件和剩余材料部的边界,还包含与部件和剩余材料部的边界接近的加工路径的一部分。此外,在图2的例子中,部件的轮廓线是评价路径的一部分,但相反地,评价路径也可以是轮廓线的一部分。

37.此外,图1的控制装置10基于加工程序mpa及加工条件pc而决定振荡器指令оc及驱动指令dc,但例如也可以基于来自作业者等外部的输入而决定振荡器指令оc及驱动指令dc。在这里,加工程序mpa是对部件的形状进行规定的程序。加工条件pc是与激光加工有关的条件。加工条件pc例如包含与被加工物w、激光振荡器1、光路2、加工头3、驱动部4、被加工物w等相关的信息。作为与被加工物w相关的信息的例子,能够举出被加工物w的材质、大小、形状、表面的状态等。另外,作为与激光振荡器1相关的信息的例子,能够举出输出、向激光振荡器1供给的电流的电流值、脉冲重复频率、脉冲输出的占空比、脉冲波形、波长等。另外,作为与光路2、加工头3及驱动部4相关的信息的例子,能够举出与光学系统31有关的信息、与激光l的焦点位置相关的信息、激光l的聚光直径、被加工物w和加工头3之间的距离、加工气体的种类、加工气体的压力、喷嘴32的孔径、喷嘴32的形状、加工速度、加工时的环境等。在这里,可以将加工速度设为加工头3和被加工物w之间的相对速度。另外,作为加工时的环境的例子,能够举出温度、湿度等。

38.另外,图1的控制装置10决定位置信息li。位置信息li是对加工路径中的位置进行指定的信息。位置信息li可以是位置数据pd和标识符id的组合。位置数据pd可以包含多个结构要素,结构要素各自可以与加工路径中的位置各自相对应。而且,标识符id可以是从多个结构要素中对一个或多个结构要素进行指定的信息。另外,标识符id可以从多个结构要素中对结构要素的范围进行指定。例如,可以将上述的结构要素设为与加工路径中的位置各自相对应的数据点,可以将使数据点列表化的数据设为位置数据pd。作为数据点的例子,能够举出对加工路径所包含的位置附带的编号、通过坐标表示的加工路径中的位置、加工路径中的从基准点起的距离的值、照射点经过加工路径中的各位置的时刻等。标识符id可以是从列表中对数据点之中的一部分进行指定的信息。

39.在这里,数据点之中的一部分可以是加工路径中所包含的一个位置、离散的多个位置、2个位置之间的范围等。另外,作为位置数据pd,也能够采用振荡器指令оc、驱动指令dc、加工程序、后面记述的分拣程序等的指令、程序等。而且,可以将位置数据pd的结构要素设为命令、指令等,标识符id是对结构要素的一部分进行指定的信息。此外,位置信息li和振荡器指令оc或驱动指令dc优选相关联。而且,图1的控制装置10优选将位置信息li与振荡器指令оc或驱动指令dc相关联而生成。位置信息li和振荡器指令оc或驱动指令dc相关联,

由此能够更准确地对通过振荡器指令оc及驱动指令dc而形成的部件、轮廓线等进行指定。此外,在通过位置信息li而指定出加工路径上的位置的情况下,在能够对指示该位置的加工的驱动指令dc进行确定时,位置信息li和驱动指令dc可以彼此相关联。

40.在这里,标识符id及位置数据pd的方式不受限定。位置数据pd可以通过任意的方式,能够对结构要素的列表进行保存,对列表

41.中的结构要素进行指定。另外,标识符id可以从所保存的结构要素

42.的列表对一个或多个结构要素进行指定。例如,在位置数据pd具有数据编号,是在存储装置中记录的数据的列的情况下,可以将标识符id设为数据编号、对数据编号的范围等进行指定的信号。另外,在位置数据pd是振荡器指令оc、驱动指令dc或加工程序mpa等的情况下,标识符id可以是从它们之中,对加工路径中的期望的位置、与范围的加工有关的命令、指令等进行指定的信号。另外,也可以将位置数据pd及标识符id的任一者或两者预先输入至控制装置10、评价信息存储部8、分拣动作决定部9、手控制装置12等。而且,也可以设为仅取得标识符id而组合使用的结构。

43.此外,在图1的例子中,由控制装置10决定位置信息li,但也能够在激光加工系统1000的外部生成位置信息li。例如,构成为基于指定出所要加工的部件的形状的cad(computer aided design)形状数据而生成加工程序mpa,与部件的轮廓线有关的标识符id在激光加工系统1000的外部赋予至加工程序mpa之中。而且,可以将加工程序mpa用作位置数据pd。在这里,赋予的标识符id可以由控制装置10读取。此外,在加工程序mpa的创建时可以使用cam(computer aided manufacturing)软件。另外,cam软件可以根据cad形状数据而生成能够由控制装置10读取的加工程序mpa。

44.检测部6按照时间序列对执行激光加工中的加工的状态进行观测,将观测的结果决定为时序信号ts。作为加工的状态的例子,能够举出与通过将激光l照射至被加工物w而发出的光即加工光、通过将激光l照射至被加工物w而发出的声音即加工音、由被加工物w反射的激光l即反射光等有关的强度、波长、振动频率或它们的组合。在这里,加工音可以包含超声波。作为检测部6的例子,能够举出光电二极管、ccd(charge coupled device)传感器、cmos(complementary metal oxide semiconductor)传感器、频谱分光器、声音传感器、振动传感器、它们的组合等。

45.并且,检测部6在加工的状态的基础上,对激光加工装置100的状态进行检测,由此可以更详细地进行加工的状态的评价。作为激光加工装置100的状态的例子,能够举出激光加工装置100的周围或内部的气氛、被加工物w或加工头3的位置、速度及加速度、驱动部4所包含的电动机的角速度等。作为对激光加工装置100的状态进行观测的传感器的例子,能够举出温度传感器、湿度传感器、加速度传感器、陀螺仪传感器、距离传感器、位置检测器等。如果使用上述的传感器,则能够基于加工音、加工光、被加工物的移动的状态而决定评价信息ei。可以将检测部6由单个或多个种类的传感器构成。另外,可以将检测部6配置于各种位置。例如,可以将构成检测部6的传感器配置于加工头3的内部或外部、被加工物w的表面侧或背面侧等。另外,也能够将检测部6设为检测对象的光经过光纤而射入至传感器的结构。使用以上所述的检测设备而构成检测部6,由此能够基于加工音、加工光、被加工物的移动的状态等而决定评价信息。因此,能够更准确地对加工的状态进行观察、监视或判断。

46.加工状态评价部7将基于时序信号ts对加工的状态进行评价得到的结果决定为评

价信息ei。评价信息存储部8基于位置信息li将评价信息ei和轮廓线相关联,作为轮廓线评价信息e进行存储。在这里,如前所述,在部件的轮廓线和部件的评价路径不同的情况下,加工状态评价部7基于与部件的评价路径有关的时序信号ts而决定与部件的轮廓线有关的评价信息ei。加工状态评价部7关于加工的状态,可以预先确定基准而决定评价信息ei,该评价信息ei包含表示比该基准良好或不良的判定结果j。举出判定结果j的一个例子。如果部件和剩余材料部r是能够分离的状态,则将判定结果j视作良好,如果部件和剩余材料部r是无法分离的状态,则将判定结果j视作不良,判断是否能够更早或更准确地进行部件和被加工物w之间的分离。在这里,能够分离及无法分离分别在后面记述的分拣装置200中,是能够将部件取出的状态及无法取出的状态。加工状态评价部7可以将加工路径分割为多个区间,针对每个区间而决定评价信息ei。区间可以是将加工路径以一定的距离或一定的加工时间为单位进行分割而得到的。另外,区间也可以是在照射点的行进方向变化的部位对加工路径进行分割而得到的。另外,区间也可以是在加工路径的形状变化的点对加工路径进行分割而得到的。另外,也可以将区间以下述方式进行设定。即,针对加工路径上的各位置而决定评价值。而且,可以在该评价值超过某阈值的量变化的位置处对加工路径进行分割而设定区间。另外,也可以将上述举出的方法组合而设定区间。

47.将加工路径中的沿加工出的部件的外形的线称为部件的外周,将部件的外周中的部分且将挖出的部分包围的线称为内周。而且,将轮廓线之中的外周的部分及内周的部分称为外周轮廓线及内周轮廓线。针对外周轮廓线及内周轮廓线,由加工状态评价部7决定评价信息ei,评价信息存储部8可以存储轮廓线评价信息e。如果如上所述,则后面记述的分拣动作决定部9能够对与内周轮廓线有关的加工的状态和与外周轮廓线有关的加工的状态进行区分而用于决定分拣动作。

48.并且,加工状态评价部7可以决定包含加工不良的程度在内的评价信息ei。另外,加工状态评价部7可以决定包含对发生的加工不良的项目进行区分的信息在内的评价信息ei。而且,分拣装置200可以执行将部件更精细地分类的分拣动作,提高后续工序的效率。作为上述加工不良的项目的例子,能够举出燃烧、熔刮、熔渣、损伤、上表面粗糙、中表面粗糙、下表面粗糙、氧化膜脱离、灼烧等。在这里,燃烧可以是被加工物w在激光l的照射点附近比正常的加工时更激烈地燃烧,在被加工物w产生贯通孔、凹陷等的现象。熔刮可以是在激光没有经过至被加工物w的背面侧为止的情况下,被加工物w熔融而成的熔融物向加工对象的表面侧吹出的现象。熔渣可以是熔融物等附着于部件的现象。损伤可以是相对于加工路径而发生的凹陷、凸出部等。在这里,损伤可以发生于部件的切剖面、表面、背面等。上表面粗糙、中表面粗糙、下表面粗糙可以分别是被加工物w的表面、切剖面、背面粗糙的现象。氧化膜脱离可以是在加工时形成于被加工物w的切剖面的氧化膜脱离,没有氧化的表面露出的现象。灼烧可以是加工后的部件的切剖面变色的现象。如上所述,分成加工不良的项目而对加工的状态进行评价,由此也能够执行针对发生的加工不良的每个项目进行分类的分拣。

49.加工状态评价部7可以利用特征量针对加工不良的每个种类对不良的程度进行评价,也可以利用特征量对加工不良的程度进行评价。另外,加工状态评价部7可以使用加工条件pc而决定评价信息ei。另外,加工状态评价部7也可以根据时序信号ts而求出一个或多个特征量,根据求出的特征量而决定评价信息ei。例如,作为特征量,可以求出一个测量值的平均值和测量值的标准偏差,根据上述的平均值及标准偏差,决定表示加工不良的程度

的评价信息ei。另外,例如可以将评价信息ei的评价值设为0至1之间的值,加工的状态越差,可以将评价值设为越大的值。

50.另外,加工状态评价部7可以通过统计解析、频率解析、滤波器组解析、小波变换或它们的组合而根据时序信号ts求出特征量。另外,加工状态评价部7在决定评价信息ei时,可以针对从时序信号ts得到的特征量而使用分类器的方法。作为分类器的方法的例子,能够举出线性判别、逻辑回归、支持向量机、相关向量机、决策树等。另外,加工状态评价部7在决定评价信息ei时,可以使用回归方法。作为回归方法的例子,能够举出线性回归、多项式回归、贝叶斯线性回归、高斯过程回归等。另外,可以在加工状态的评价时使用聚类的方法。作为聚类的方法的例子,能够举出k-means算法、混合高斯分布、混合伯努利分布等。另外,加工状态评价部7可以通过使用神经网络的方法进行加工状态的评价。作为神经网络的例子,能够举出深度神经网络、卷积神经网络、递归神经网络等。另外,可以使用分类算法、聚类方法、回归算法或将它们组合后的公知的方法。

51.分拣动作决定部9基于轮廓线评价信息e而决定分拣控制指令sc。分拣控制指令sc是对分拣装置200指示分拣动作的指令。在图1的例子中,分拣动作决定部9决定从部件p1至部件pm为止的m个部件的分拣动作。手控制装置12取得位置信息li,基于分拣控制指令sc及位置信息li而决定手驱动指令hd。将成为分拣动作的对象的部件称为分拣对象部件。分拣动作决定部9可以取得与分拣对象部件的轮廓线所包含的多个区间有关的评价信息ei而作为轮廓线评价信息e。而且,可以根据多个评价信息ei的平均值而决定分拣控制指令sc。另外,分拣动作决定部9可以取得上述多个评价信息ei之中的最差的评价信息而作为轮廓线评价信息e,决定分拣控制指令sc。如果如上所述,则分拣动作决定部9在轮廓线处,能够基于加工的状态最差的区间的评价结果而决定分拣控制指令sc。而且,能够避免激光加工系统1000的停止、多余的分拣动作等。

52.另外,在加工状态评价部7关于各区间而决定包含判定结果j在内的评价信息ei的情况下,分拣动作决定部9可以基于分拣对象部件的轮廓线所包含的区间之中的判定结果j良好的区间的比例而决定分拣控制指令sc。例如,分拣动作决定部9可以仅在分拣对象部件所包含的区间之中的评价信息ei良好的区间的比例超过预先确定的值的情况下,关于分拣对象部件而执行分拣动作。另外,分拣动作决定部9也可以仅在分拣对象部件的轮廓线所包含的区间中判定结果j不良的区间一个也不包含的情况下,决定为执行分拣动作。另外,也可以在加工状态评价部7作为评价信息ei而针对发生的加工不良的每个项目而决定不良的程度的情况下,分拣动作决定部9决定针对发生的加工不良的每个项目而执行分类的分拣控制指令sc。此外,可以是分拣动作决定部9取得位置信息li及轮廓线评价信息e,基于位置信息li而决定分拣控制指令sc,手控制装置12基于分拣控制指令sc而决定手驱动指令hd。

53.显示部11取得显示信息di,对作业者等进行显示。显示信息di可以是与激光加工相关的信息,即,与激光加工装置100有关的信息、与分拣动作相关的信息、与分拣装置200相关的信息等。如图1所示,显示部11可以从控制装置10取得与加工的状况相关的信息,可以从分拣装置200取得与分拣的状况相关的信息。此外,显示部11可以是用于对控制装置10进行操作的人机界面(human machine interface)。在这里,人机界面是处于人和机器之间,进行指示内容、信息等的传递的连接部分。例如在图1中,将加工程序mpa及加工条件pc从外部输入至控制装置10,但也可以将显示部11设为触摸面板,经由显示部11而执行加工

程序mpa的指定、加工条件pc的输入、加工状况的显示等。此外,显示部11可以设置于分拣装置200,也可以将显示部11从激光加工系统1000省略。能够通过显示部11对作业者、监督者、用户等显示与加工、分拣等相关的信息而使其知晓。

54.手驱动部13基于手驱动指令hd对手14的位置进行变更。另外,手驱动部13基于手驱动指令hd对由手14抓持对象物的状态即抓持状态和不抓持对象物的状态即非抓持状态进行切换。在这里,将部件通过加工而从被加工物w被切出的位置称为抓持位置。在分拣动作中将成为部件的移动目标的位置称为分拣位置。作为手驱动部13的例子,能够举出包含电动机及位置检测器在内的伺服控制装置、机器人臂等。作为手驱动部13的例子,能够举出具有在彼此正交的3轴的方向能够进行位置变更的手14的门型框架、具有手14的垂直多关节机器人等。作为手14的例子,能够举出真空吸附盘、夹紧件、夹持器、永磁铁、电磁铁等。此外,在本发明中,通过磁铁进行的吸附、真空吸附等的动作也称为抓持。

55.托盘5在激光加工结束后,将被加工物w从激光加工装置100向分拣装置200输送。在图1中,在激光加工装置100及分拣装置200中分别示出了执行加工及分拣动作中的托盘5。托盘5可以为1个,也可以为多个。此外,也可以构成为分拣装置200配置于激光加工装置100的内部,在分拣装置200设置的手14对托盘5之上的部件进行抓持,向部件放置处16移动。图1的分拣装置200中的剩余材料部r及部件pn 1图示出了剖面。另外,部件pn在执行分拣动作中由手14抓持。而且,部件pn 1图示出加工完成,分拣动作执行前的状态。另外,部件p1至部件pn―1的加工和分拣动作完成,配置于部件放置处16。另外,部件pn 2至部件pm未处于图1所示的被加工物w的剖面内,因此没有图示。此外,部件p1至部件pm的大小、形状等可以彼此不同,也可以相同。

56.图3是表示本实施方式中的分拣动作的一个例子的流程图。在步骤s101中,手驱动部13使手14向抓持位置移动。在步骤s102中,手14对处于抓持位置的部件进行抓持。在步骤s103中,手驱动部13维持抓持状态并使手14从抓持位置向分拣位置移动。在步骤s104中,手14解除抓持状态而成为非抓持状态。部件配置于部件放置处16的分拣位置。以上是分拣动作的一个例子。

57.图4是表示本实施方式中的被加工物w的一个例子的图。在图4的被加工物w中,示出了部件p1、部件p2及部件p3这3个部件。在这里,部件p1及部件p2具有外周轮廓线,不具有内周轮廓线。而且,部件p3具有外周轮廓线及内周轮廓线。将部件p1、部件p2及部件p3的外周轮廓线的标识符id分别设为nо.1、nо.2及nо.3。而且,将部件p3的内周轮廓线的标识符id设为nо.3―1。部件p3经由标识符no.3的轮廓线而与剩余材料部r的一部分相接。另外,部件p3经由标识符no.3―1的轮廓线而与剩余材料部r的另一部分相接。

58.图5是表示本实施方式中的轮廓线评价信息的一个例子的图。图5的评价信息ei包含判定结果j。区间的评价信息ei良好设为在执行分拣动作的情况下,在成为对象的轮廓线处,剩余材料部r和部件之间能够分离。而且,评价信息ei不良设为剩余材料部r和部件之间无法分离。图4所示的加工路径之中的细的实线的部分所包含的区间设为评价信息ei良好。另外,粗的实线所描绘出的部分所包含的区间设为评价信息ei不良。在图5中示出了标识符id和与标识符id相对应的评价信息ei。在图5中,关于整体,加工良好的轮廓线记载为pass。另一方面,包含加工不良的区间在内的轮廓线记载为failure。在图5中,与no.1及no.3相对应的评价信息ei为pass,与no.2及no.3―1相对应的评价信息ei为failure。

59.图6是表示本实施方式中的部件放置处的一个例子的图。在图6中示出了执行图4的被加工物w所包含的部件的分拣动作后的状态。图6所示的部件放置处16具有对合格品进行配置的合格品放置处161及对不合格品进行配置的不合格品放置处162。成为pass的部件p1配置于合格品放置处161。成为failure的部件p3配置于不合格品放置处162。部件p2的外周轮廓线的评价信息ei不良,无法取出,因此不向部件放置处16移动,在图6没有示出。此外,部件放置处16的方式不受限定,只要能够将部件区分配置即可。例如可以是多层货架、多个箱等。另外,可以是剩余材料部r也包含于分拣动作的对象,分类为合格品、不合格品、剩余材料部r这3个种类。由此,能够将剩余材料部r容易地废弃。

60.图7是表示本实施方式中的分拣动作决定部9的动作的一个例子的流程图。使用图7,例示出激光加工系统1000的动作流程。在图7的动作例中,在开始动作流程前,评价信息存储部8存储有轮廓线评价信息e。另外,分拣动作决定部9关于部件p1至部件pm为止的m个部件而决定分拣动作。在这里,对分拣对象的部件附加部件编号,将部件编号为i的部件称为pi。另外,在部件具有内周及外周的情况下,评价信息存储部8将与内周轮廓线及外周轮廓线这两者有关的评价信息ei作为轮廓线评价信息e进行存储。在步骤s111中,分拣动作决定部9将部件编号i初始化。例如,可以如图6所示将部件编号i设为0。在步骤s112中分拣动作决定部9使部件编号i增加1。在步骤s113中,分拣动作决定部9从评价信息存储部8读出部件pi的轮廓线评价信息e即轮廓线评价信息ei。接下来,在步骤s114中,分拣动作决定部9执行部件pi的轮廓线评价信息e之中的外周轮廓线的轮廓线评价信息e为良好或不良的判断。在判断为良好的情况下,向步骤s116进入。另一方面,在判断为不良的情况下,向步骤s115进入。作为一个例子,关于图4的被加工物w,对执行步骤s114的情况下的分拣动作决定部9的动作进行说明。关于部件p1及部件p3,将外周轮廓线的轮廓线评价信息e判断为良好,向步骤s116进入。另一方面,关于部件p2,将外周轮廓线的轮廓线评价信息e判断为不良,向步骤s115进入。

61.在步骤s115中,分拣动作决定部9决定停止与部件pi有关的分拣动作,向步骤s121进入。在步骤s116中,分拣动作决定部9执行部件pi是否具有内周轮廓线的判断。分拣动作决定部9可以预先取得加工程序mpa,基于加工程序mpa而执行步骤s116的判断。在步骤s116中,在分拣动作决定部9判断为部件pi具有内周轮廓线的情况下,向步骤s118进入。另一方面,在步骤s116中,分拣动作决定部9判断为部件pi不具有内周轮廓线的情况下,向步骤s117进入。在步骤s117中分拣动作决定部9关于部件pi,决定不执行与内周轮廓线有关的判断,向步骤s121进入。作为一个例子,对关于图4所示的被加工物w而执行步骤s116的情况下的动作进行说明。分拣动作决定部9关于部件p1,判断为不具有内周轮廓线,向步骤s117进入,在s117中决定不执行与内周轮廓线有关的判断。分拣动作决定部9关于部件p3,判断为具有内周轮廓线,向步骤s118进入。

62.在步骤s118中,分拣动作决定部9对与内周轮廓线有关的轮廓线评价信息e的合格与否、即加工的状态的合格与否进行判断。在步骤s118中,在判断为与内周轮廓线有关的轮廓线评价信息e良好的情况下,向步骤s119进入。在步骤s119中,分拣动作决定部9将部件pi视作与内周轮廓线有关的轮廓线评价信息e良好即内周良好而决定执行分拣,向步骤s121进入。在步骤s118中,在判断为与内周轮廓线有关的轮廓线评价信息e不良的情况下,向步骤s120进入。在步骤s120中,分拣动作决定部9将部件pi视作与内周轮廓线有关的轮廓线评

价信息e不良即内周不良而决定执行分拣,向步骤s121进入。作为一个例子,对与图4所示的被加工物w有关的步骤s118的动作进行说明。分拣动作决定部9将部件p3的与内周轮廓线有关的轮廓线评价信息e判断为不良,向步骤s120进入。而且,在步骤s120中,分拣动作决定部9将部件p3视作与内周轮廓线有关的轮廓线评价信息e不良而决定分拣,向步骤s121进入。

63.在步骤s121中,分拣动作决定部9判断部件编号i是否大于或等于m。如前所述,m是部件编号i之中的最大的值。在步骤s121中,在判断为部件编号i小于m的情况下,向步骤s112进入。而且,分拣动作决定部9重复执行步骤s112至步骤s121为止的动作流程,直至在步骤s121中判断为部件编号i大于或等于m为止。在步骤s121中,在判断为部件编号i大于或等于m的情况下,分拣动作决定部9完成与被加工物w有关的分拣动作的决定。以上是与图7所示的分拣动作决定部9的动作流程的一个例子有关的说明。分拣动作决定部9可以基于轮廓线评价信息e,决定与部件p1至部件pm有关的分拣动作,决定包含对这些分拣动作进行指示的指令在内的分拣控制指令sc,可以关于各部件而分别决定分拣控制指令sc。此外,在图7的流程图中,例示出一个部件具有一个内周轮廓线的情况,但在一个部件具有多个内周轮廓线的情况下,可以内置与各内周轮廓线有关的条件分支。

64.本实施方式的分拣动作决定部9基于轮廓线评价信息e而决定分拣控制指令sc,因此能够将部件和该部件的轮廓线的加工的状态的评价相关联,反映于分拣控制指令sc的决定。因此,例如在剩余材料部r和部件无法分离的情况下,能够决定为不执行该部件的分拣动作。而且,即使在由于不良而剩余材料部和部件无法分离的情况下,分拣装置200也能够继续分拣动作。而且,能够减少由作业者进行的辅助,更自动或自主地执行激光加工和分拣动作。另外,为了进行分拣动作,能够减少激光加工完成后所需的检查量。

65.并且,本实施方式的加工状态评价部7决定评价信息ei,评价信息存储部8将评价信息ei和轮廓线相关联而作为轮廓线评价信息进行存储。因此,分拣动作决定部9能够将轮廓线各自的加工的状态、部件各自的加工的状态等反映于分拣动作的分类。而且,激光加工系统1000能够执行高效的分拣。

66.另外,加工状态评价部7可以决定包含对内周轮廓线和外周轮廓线进行识别的信息在内的轮廓线评价信息e。而且,分拣动作决定部9可以将对部件的内周轮廓线和外周轮廓线进行识别的信息反映于分拣动作的决定。另外,加工状态评价部7针对加工不良的每个项目而决定对加工的状态进行评价的评价信息ei,分拣动作决定部9可以针对发生的加工不良的每个项目而决定对部件进行分类的分拣控制指令sc。另外,加工状态评价部7可以决定包含表示剩余材料部r和部件是否能够分离的信息在内的轮廓线评价信息e,分拣动作决定部9关于无法分离的部件而决定不执行分拣动作的分拣控制指令sc。另外,加工状态评价部7可以决定包含加工不良的程度在内的评价信息ei,分拣动作决定部9决定分拣控制指令sc,该分拣控制指令sc指示与加工不良的程度相应地对部件进行分类。另外,加工状态评价部7可以决定轮廓线评价信息e,该轮廓线评价信息e包含表示通过追加加工等后处理能够对在各部件发生的加工不良进行何种程度缓和的信息。而且,分拣动作决定部9可以决定对执行后处理的部件和不执行的部件的分类进行指示的分拣控制指令sc。而且,可以提高包含后处理的后续工序的效率。

67.通过上述这样的结构或动作,激光加工系统1000能够更高效地执行分拣。另外,能够执行更精细的分拣。另外,也能够在执行分拣动作前决定是否执行分拣动作,构成能够进

行更自动或自主的动作的分拣装置。另外,激光加工系统1000能够减少后续工序所需的时间、工作量。

68.图8是表示将本实施方式中的激光加工系统1000所具有的处理电路由处理器10001及存储器10002构成的情况下的结构例的图。在处理电路由处理器10001及存储器10002构成的情况下,激光加工系统1000的处理电路的各功能通过软件、固件或软件和固件的组合而实现。软件、固件等作为程序被记述,储存于存储器10002。在处理电路中,将存储于存储器10002的程序由处理器10001读出而执行,由此实现各功能。即,处理电路具有存储器10002,该存储器10002用于对激光加工系统1000的处理最终得以执行的程序进行储存。另外,这些程序可以说使计算机执行激光加工系统1000的顺序及方法。

69.在这里,处理器10001可以是cpu(central processing unit)、处理装置、运算装置、微处理器、微型计算机或dsp(digital signal processor)等。存储器10002例如可以是ram(random access memory)、rom(read only memory)、闪存、eprom(erasable programmable rom)、eeprom(注册商标)(electrically eprom)等非易失性或易失性的半导体存储器。另外,可以将存储器10002设为磁盘、软盘、光盘、压缩盘、迷你盘或dvd(digital versatile disc)等。

70.图9是表示将本实施方式中的激光加工系统1000所具有的处理电路由专用的硬件构成的情况下的结构例的图。在处理电路由专用的硬件构成的情况下,图8所示的处理电路10003例如可以是单一电路、复合电路、被程序化的处理器、被并行程序化的处理器、asic(application specific integrated circuit)、fpga(field programmable gate array)或它们的组合。可以将激光加工系统1000的功能针对每个功能由处理电路10003实现,也可以将多个功能汇总而由处理电路10003实现。对处理电路进行设置的场所并不限定于激光加工装置100、分拣装置200的内部等。例如,也可以将处理电路配置于远离激光加工装置100及分拣装置200的场所,也可以通过网络将处理电路和激光加工装置100及分拣装置200进行连接。另外,例如也可以将加工状态评价部7、评价信息存储部8、分拣动作决定部9、控制装置10、手控制装置12等设为处理电路。而且,可以将加工状态评价部7配置于激光加工装置100、分拣装置200的内部或附近。此外,激光加工系统1000的结构要素并不限定于图1的方式。例如,可以将激光振荡器1、光路2、加工头3、驱动部4、托盘5、分拣装置200等设置于激光加工系统1000的外部。

71.如以上说明所述,使用位置信息li,能够使加工路径中的位置、加工的状态的评价和分拣动作的决定对应。而且,能够与轮廓线评价信息e相应地,更高效或更准确地执行分拣动作。而且,根据本实施方式,能够提供能够高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。另外,能够提供即使在激光切断加工中发生不良的情况下,也能够不中断作业而自动地将部件分拣的激光加工系统。此外,通过使位置信息li和振荡器指令оc或驱动指令dc相关联,从而可以使轮廓线和评价信息相关联,准确地决定分拣动作。

72.实施方式2.

73.图10是表示本实施方式中的激光加工系统的结构的一个例子的图。激光加工系统1000a在实施方式1的激光加工系统1000的结构要素的基础上,还具有程序生成部15,取代分拣动作决定部9而具有分拣动作决定部9a。图1的分拣动作决定部9基于轮廓线评价信息e而决定分拣控制指令sc。另一方面,图10的分拣动作决定部9a基于轮廓线评价信息e及分拣

程序sp而决定分拣控制指令sc。在图10的说明中,对与图1相同或对应的结构要素标注同一标号。

74.程序生成部15基于加工形状数据msd而生成加工程序mpa和分拣程序sp。而且,通过程序生成部15对加工程序mpa及分拣程序sp赋予标识符id。在图10所示的激光加工系统1000a中,将加工程序mpa、分拣程序sp及标识符id用作位置信息li。分别使用加工程序mpa及分拣程序sp,由此评价信息存储部8及分拣动作决定部9a将分拣对象部件和与分拣对象部件的轮廓线有关的评价结果相关联。

75.在这里,程序生成部15例如可以是基于cam(computer aided manufacturing)软件而进行动作的处理装置。另外,加工形状数据msd例如可以是被称为cad(computer-aided design)数据的数据。加工形状数据msd可以是记述有从被加工物w通过加工而切出的部件的形状的数据。此外,加工程序mpa及分拣程序sp和振荡器指令оc或驱动指令dc优选相关联。

76.图11是表示由本实施方式中的程序生成部15生成加工程序mpa时的动作的一个例子的流程图。在步骤s201中,程序生成部15基于加工形状数据msd,对要加工的部件的数量及被加工物w中的部件的位置进行指定。在步骤s202中,程序生成部15基于通过步骤s201指定出的部件的数量及位置而生成加工路径。例如,程序生成部15可以在被加工物w设定坐标系,使用设定出的坐标系而生成加工路径。在步骤s203中,程序生成部15将加工路径分割成轮廓线。程序生成部15还决定评价路径、区间等。在步骤s204中,程序生成部15针对每个轮廓线而赋予标识符id。此外,加工程序mpa可以包含对内周轮廓线和外周轮廓线进行识别的信息。在这里,程序生成部15可以通过与实施方式1的控制装置10相同的方法,分别对成为分拣对象的各个部件赋予标识符id。步骤s202至步骤s204可以改变顺序而执行,也可以将它们同时执行。以上是由程序生成部15生成加工程序mpa的动作流程的一个例子。

77.此外,在本实施方式中,将加工程序mpa及标识符id的组合和分拣程序sp及标识符id的组合用作位置信息li。在图10中,标识符id被赋予给加工程序mpa,因此,在加工程序mpa的基础上没有图示出标识符id。控制装置10在基于加工程序mpa而决定振荡器指令оc及驱动指令dc时,使加工程序mpa和标识符id、振荡器指令оc或驱动指令dc相关联。换言之,控制装置10决定振荡器指令оc或驱动指令dc,由此按照加工程序mpa及标识符id而执行加工。即,按照加工程序mpa及标识符id而形成部件及轮廓线。

78.图12是表示由本实施方式中的程序生成部15生成分拣程序sp时的动作的一个例子的图。在步骤s211中,程序生成部15基于加工形状数据msd,决定部件的位置、数量。在步骤s212中程序生成部15关于各部件而决定抓持位置。在步骤s212中,例如程序生成部15可以在被加工物w设定坐标系,使用坐标系而决定各部件的位置。在步骤s213中,程序生成部15基于通过步骤s211决定出的各部件的位置而决定各部件的分拣位置。例如,可以将抓持位置设为手14对部件进行抓持时的手14的位置。在步骤s213中,程序生成部15决定分拣位置。

79.在步骤s214中,程序生成部15对分拣程序sp的对各轮廓线的加工进行指示的部分赋予标识符id。即,对轮廓线赋予标识符id。在这里赋予给分拣程序sp的标识符id优选与赋予给加工程序mpa的标识符id相关联。换言之,在加工程序mpa和分拣程序sp中,优选对与相同的轮廓线相对应的部分赋予相同的标识符id。通过对轮廓线赋予标识符id,从而能够将

执行分拣动作的部件和与包含部件的轮廓线有关的加工的状态相关联,利用于分拣动作的决定。在步骤s215中,程序生成部15在分拣程序sp,针对每个轮廓线而设定与轮廓线评价信息e相对应的条件分支。关于与轮廓线评价信息e相对应的条件分支,例如可以构成为将多个分拣动作的选项设置于分拣程序sc,分拣动作决定部9a与轮廓线评价信息e相应地从选项中对分拣动作进行选择。通过设置条件分支,从而能够与轮廓线评价信息e相应地对分拣动作进行变更。另外,分拣程序sp可以包含对内周轮廓线和外周轮廓线进行识别的信息。另外,条件分支可以针对每个部件而设置。以上是生成分拣程序的动作的一个例子。图12所示的生成分拣程序sp的顺序只不过是例示,可以根据需要对步骤s211至步骤s215为止的各步骤的顺序进行变更,也可以将一部分或全部同时执行。

80.此外,本实施方式的分拣动作决定部9a将分拣程序sp及标识符id用作位置信息li。在图10中,对分拣程序sp赋予标识符id,因此在分拣程序sp的基础上没有图示标识符id。分拣动作决定部9a在决定分拣动作时,使用分拣程序sp及标识符id,使分拣对象部件、轮廓线及轮廓线评价信息e相关联。

81.另外,评价信息存储部8取得由程序生成部15生成的加工程序mpa及标识符id而作为位置信息li。评价信息存储部8基于位置信息li使评价信息ei和轮廓线相关联,作为轮廓线评价信息e进行存储。另外,分拣动作决定部9a取得由程序生成部15生成的分拣程序sp及标识符id而作为位置信息li。分拣动作决定部9a基于位置信息li而决定分拣指令sc。此外,在图10的例子中,分拣动作决定部9a取得分拣程序sp及标识符id而作为位置信息li,但如实施方式1的图1的例子所示,也可以是手控制装置12取得位置信息li,基于分拣控制指令sc及位置信息li而决定手驱动指令hd。

82.如以上说明所述,根据本实施方式,能够提供可高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。另外,能够提供即使在激光切断加工中发生不良的情况下,也能够不中断作业而自动地将部件分拣的激光加工系统。另外,激光加工系统1000a具有程序生成部15,程序生成部15基于加工形状数据msd和加工条件pc而生成加工程序mpa和分拣程序sp。在图10所示的激光加工系统1000a中,加工程序mpa、分拣程序sp及标识符id用作位置信息li。而且,使用位置信息li对加工路径上的位置进行指定,使部件的轮廓线、部件的轮廓线的评价结果和该部件的分拣动作相关联,也能够使加工的状态的评价和分拣动作的决定协同进行。而且,能够与轮廓线评价信息e相应地,更高效或更准确地执行分拣动作。

83.实施方式3.

84.图13是表示本实施方式中的激光加工系统的结构的一个例子的图。图13所示的激光加工系统1000b具有激光加工装置100b及分拣装置200a。激光加工装置100b取代实施方式1的图1所示的加工状态评价部7而具有加工状态评价部7a。另外,分拣装置200a取代图1所示的手控制装置12而具有手控制装置12a。在图13的说明中,关于与实施方式1的图1的结构要素相同或对应的结构要素,标注与图1相同的标号。

85.图14是表示本实施方式中的加工状态评价部的结构的一个例子的框图。图14所示的加工状态评价部7a具有对加工信号ps进行存储的加工信号存储部71、决定分拣判定结果sj的分拣判定部72及对轮廓线判定结果cj进行存储的判定结果存储部73。加工状态评价部7a还具有对状态量sq进行观测的状态量观测部74、执行学习的学习部75及决定评价信息ei

的意向决定部76。

86.加工信号存储部71取得时序信号ts及位置信息li,基于位置信息li使时序信号ts或根据时序信号ts而生成的特征量和轮廓线相关联,作为加工信号ps进行存储。分拣判定部72基于抓持状态信息gs对部件的取出成功或失败进行判定。分拣判定部72可以在使抓持状态信息gs和部件相关联时取得手驱动指令hd,在位置信息li的基础上或取代位置信息li而使用手驱动指令hd。将判定的结果称为分拣判定结果sj。在这里,将由手14抓持部件而从抓持位置使部件移动的动作称为取出。部件的取出失败的情况,例如能够举出部件和剩余材料部r由于熔融物等的附着而接合的情况、部件和剩余材料部r之间没有完全地切断的情况等。判定结果存储部73基于位置信息li使分拣判定结果sj与轮廓线相关联,作为轮廓线判定结果cj进行存储。判定结果存储部73优选使分拣判定结果sj和成为判定对象的部件的轮廓线或成为判定对象的部件的外周轮廓线相关联。

87.图13的手控制装置12a在图1的手控制装置12的动作的基础上,决定抓持状态信息gs。抓持状态信息gs是分拣判定部72对取出是否成功进行判断时使用的信息。将手控制装置12a的动作及分拣判定部72的动作在以下进行例示。手控制装置12a预先将部件的重量作为部件重量进行存储,对手14实际上抓持的重量和部件重量的差进行计算,将该差的绝对值和存储的部件重量之比设为抓持状态信息gs。分拣判定部72可以仅在抓持状态信息gs的值小于或等于预先确定的阈值的情况下,判定为由手14进行的部件的取出成功。在这里,手14实际上抓持的重量也能够根据手驱动部13所产生的驱动力、扭矩等进行推定。此外,部件重量也能够根据通过部件的形状而计算的体积及比重等进行计算。例如,可以根据被加工物w的板厚、被加工物w的比重及部件的轮廓线所包围的部分的面积对部件重量进行计算。另外,作为其他例子,将手14能够抓持的重量设定为部件的重量和部件的重量及剩余材料部r的重量的合计值之间的值。而且,可以将表示手14是否处于抓持状态的信息决定为抓持状态信息gs。

88.此外,分拣判定部72可以从除了手控制装置12a以外的装置等取得抓持状态信息gs。例示出决定抓持状态信息gs的传感器。例如,在手14的抓持机构为真空吸盘的情况下,可以采用对流过真空吸盘的空气的流量进行检测的传感器。另外,可以将在手14的抓持状态和非抓持状态下对通电状态和非通电状态进行切换的开关设为上述的传感器。另外,可以采用对手14的抓持机构和部件之间的距离进行检测的距离传感器。另外,可以采用对在小于或等于预先确定的距离的范围是否存在物体进行检测的接近传感器。另外,也可以采用led(light emitting diode)等光源和使从光源射出的光由对象物反射,对有无对象物进行检测的光传感器。另外,也可以采用对手14的抓持机构进行拍摄的照相机而作为上述传感器。

89.状态量观测部74对状态量sq进行观测。在这里,状态量sq包含加工信号ps及轮廓线判定结果cj,是与激光加工或分拣动作相关的量。学习部75基于状态量sq,根据加工信号ps对轮廓线判定结果cj进行推定,或执行用于决定的学习。学习部75能够使用各种学习算法而执行学习。例如,能够应用强化学习、有教师学习、无教师学习、有半教师学习等公知的学习算法。作为一个例子,对由学习部75对推定用函数es进行学习的情况进行说明,该推定用函数es相对于加工信号ps的输入而输出轮廓线判定结果cj。图15是表示本实施方式中的学习部75的结构的一个例子的框图。学习部75具有对误差er进行计算的误差计算部751和

基于误差er对推定用函数es进行更新的推定用函数更新部752。在这里,误差er是轮廓线判定结果cj的推定值和轮廓线判定结果cj的实测值之间的误差。推定用函数更新部752基于状态量sq,以误差er变小的方式对推定用函数es进行更新。

90.另外,学习部75可以利用神经网络模型,通过有教师学习对轮廓线判定结果cj和加工信号ps的关系进行学习。在这里,将通过将某输入和结果(标签)的数据的组大量地赋予给学习装置,从而对在这些数据集中存在的特征进行学习,根据输入而推定结果的模型称为有教师学习。图16是表示本实施方式中的神经网络的结构的一个例子的图。神经网络由通过多个神经元构成的输入层、通过多个神经元构成的中间层(隐藏层)及通过多个神经元构成的输出层构成。中间层可以为1层,也可以为大于或等于2层。

91.为了容易理解说明,图16的神经网络将输入数设为3,将层数设为3。如果多个输入被输入至由x1至x3构成的输入层,则对输入值乘以由w11至w16构成的权重w1而得到的值输入至由y1和y2构成的中间层。并且,对中间层的输入值乘以由w21至w24构成的权重w2而得到的值从由z1和z2构成的输出层输出。该输出结果依赖于权重w1的值和权重w2的值而变化。图16所示的神经网络按照基于状态量sq而创建的数据集,通过有教师学习,对加工信号ps和轮廓线判定结果cj的关系进行学习。即,学习部75向输入层输入加工信号ps,以从输出层输出的轮廓线判定结果cj和实际上得到的轮廓线判定结果cj的误差变小的方式对权重w1及权重w2进行调整。在学习部75利用神经网络模型而执行学习的情况下,意向决定部76可以从学习部75取得执行学习的结果所得到的神经网络模型。

92.状态量观测部74可以在加工信号ps及轮廓线判定结果cj的基础上,对除了这些以外的量进行观测而作为状态量sq。例如可以将与被加工物w的状态、激光加工装置100的状态、分拣装置200的状态等相关的量包含于状态量sq。图17是表示本实施方式中的加工状态评价部的结构的一个例子的框图。在图17中关于与图14相同或对应的结构要素,标注与图14相同的标号。图17的激光加工系统1000b具有加工面图像拍摄评价部80。加工面图像拍摄评价部80对部件的加工面进行拍摄,对拍摄到的图像进行解析而对加工面的状态进行评价。而且,将评价的结果决定为加工面图像信息msi。作为加工面的状态的例子,能够举出加工不良的有无、发生的加工不良的种类即加工不良的项目、加工不良的程度等。状态量观测部74在加工信号ps及轮廓线判定结果cj的基础上对加工面图像信息msi进行观测而作为状态量sq。而且,学习部75基于包含加工面图像信息msi的状态量sq,执行用于根据加工信号ps而决定轮廓线判定结果cj的学习。学习部75能够在学习时使用加工面图像信息msi。而且,意向决定部76能够利用使用加工面图像信息msi进行学习的结果,更准确地决定轮廓线判定结果cj及评价信息ei。此外,状态量sq之中的与执行分拣动作的部件有关的加工信号ps优选在决定分拣动作之前取得。另外,加工面图像拍摄评价部80可以设为激光加工系统1000b的结构要素。另外,通过加工面图像拍摄评价部80进行的加工面的图像的拍摄、解析、它们的输入等可以将由一部分由作业者等进行。

93.学习部75可以进行针对加工信号ps的输入而执行轮廓线判定结果cj的输出的模型的学习。作为由学习部75进行如上所述的学习的模型的例子,能够举出对成功和失败进行分类的分类模型,将成功设为1、将失败设为0的回归模型。另外,也可以将加工条件pc用作状态量sq的一部分,对可进行更准确的判定的模型进行学习。例如,状态量观测部74可以对与轮廓线相关联的加工条件pc进行观测而作为状态量sq的一部分。

94.如以上说明所述,根据本实施方式,能够提供可高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。另外,在分拣动作中,能够将剩余材料部r和部件高效地分离。另外,能够提供即使在激光切断加工中发生不良的情况下,也能够不中断分拣动作而自动或自主地将部件分拣的激光加工系统。

95.并且,激光加工系统1000b具有学习部75。学习部75基于包含加工信号ps和轮廓线判定结果cj在内的与激光加工或分拣动作相关的状态量sq,执行用于根据加工信号ps而决定轮廓线判定结果cj的学习。因此,能够利用学习的结果,提前或准确地决定评价信息ei。另外,如果对轮廓线判定结果cj和加工信号ps的关系进行学习,则能够更准确地根据状态量sq而推定分拣动作、取出等是否成功。另外,加工信号存储部71对加工信号ps进行存储,由此学习部75能够利用更多的数据而执行学习。

96.实施方式4.

97.图18是表示本实施方式中的激光加工系统的结构的一个例子的图。图18所示的激光加工系统1000c具有激光加工装置100c及分拣装置200。激光加工装置100c取代实施方式1的图1所示的加工状态评价部7而具有加工状态评价部7c。加工状态评价部7c具有执行使用图13及图14而说明的学习后的训练好的学习机。图19是表示本实施方式的加工状态评价部的一个例子的图。加工状态评价部7c具有加工信号存储部71、加工状态量观测部77及意向决定部76a。在图19中,对与图14相同或对应的结构要素标注同一标号。

98.图19的加工状态量观测部77包含加工信号ps,对与加工或分拣相关的量进行观测而作为加工状态量v。另外,加工状态量v可以包含除了判定结果cj及加工信号ps以外的状态量sq所包含的量。接下来,意向决定部76a具有执行了图14的学习部75所进行的学习的更新的推定用函数es。可以将该训练好的推定用函数es或意向决定部76a设为训练好的学习机。意向决定部76a基于加工状态量v,根据加工信号ps而决定判定结果cj及评价信息ei。此外,如实施方式3的图17所示,可以构成训练好的学习机,该训练好的学习机执行了使用来自加工面图像拍摄评价部80的加工面图像信息msi的学习。

99.如以上说明所述,根据本实施方式,能够提供可高效地执行通过激光切断加工而切出的部件的分拣动作的激光加工系统。另外,在分拣动作中,能够将剩余材料部r和部件高效地分离。另外,能够提供即使在激光切断加工中发生不良的情况下,也能够不中断分拣动作而自动或自主地将部件分拣的激光加工系统。

100.并且,激光加工系统1000c具有训练好的学习机即意向决定部76a。因此,加工状态评价部7c不执行学习,能够利用学习的结果而根据加工状态量v决定轮廓线判定结果cj及评价信息e。而且,通过使用训练好的学习机,从而能够将学习的结果应用于与执行学习的激光加工系统不同的其他激光加工系统。而且,能够提供可节省激光加工系统各自单独地执行学习的时间、能够实现高效的分拣动作的激光加工系统。

101.标号的说明

102.1激光振荡器,4驱动部,6检测部,7、7a、7b、7c加工状态评价部,8评价信息存储部,9、9a分拣动作决定部,10控制装置,11显示部,15程序生成部,71加工信号存储部,72分拣判定部,73判定结果存储部,74状态量观测部,75学习部,76、76a意向决定部,77加工状态量观测部,1000、1000a、1000b、1000c激光加工系统,dc驱动指令,e轮廓线评价信息,ei评价信息,id标识符,l激光,li位置信息,mpa加工程序,оc振荡器指令,pd位置数据,ps加工信号,r

剩余材料部,sc分拣控制指令,sj分拣判定结果,sq状态量,ts时序信号,v加工状态量,w被加工物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。