1.本发明属于导热相变复合材料技术领域,涉及碳化硅气凝胶球、制备方法及其作为填料在导热相变复合材料的用途。

背景技术:

2.随着电子器件不断向微型化和高度集成化的方向发展,电子设备的功率密度大幅度增长而物理尺寸却越来越小,单位热流密度急剧增加。高温的工作环境势必会影响电子设备的性能表现与使用寿命。散热问题已经成为电子设备亟需解决的问题。

3.有机-无机导热相变复合材料是其中一类极具潜力的热界面材料。与传统的硅胶、硅脂类热界面材料相比,导热相变复合材料除了可以依靠材料内部的无机填料导热通道来进行热传输,还可以通过有机相变聚合物在相转变的过程中实现吸收大量的能量而自身的温度仅有小幅度波动的特性,将周围环境温度控制在相变点附近,达到传热并控温的目的。典型的应用场景是新能源汽车的电池热管理。锂电池充放电产生的温升会加速内部副反应发生,导致热失控并引起电池自燃甚至爆炸;此外,电池组单体电池温差超过5℃会造成各电池充放电速率不一致,导致部分电池提前达到终止电压,降低电池组有效容量。因此,设计高性能导热相变复合材料以保证电池长时间在最佳范围内稳定运行,对于提高锂电池性能与安全性具有重要意义。

4.然而,目前导热相变复合材料的开发及应用还面临着几个技术瓶颈:(1)低热导率导致的低热量吸收/释放速率使得其难以满足高效快速的电池热管控响应需求;(2)高导热率和高储热密度难以同步实现;(3)有机聚合物固液相变特性使其易发生泄露而降低储热密度。为了解决以上问题,后续的研究者提出了添加相变微胶囊、构造填料气凝胶骨架等方案,虽然一定程度上提高了相变复合材料的传热性能及稳定性,但也同时带来了工艺复杂、成本提高及适用性低等问题。

5.因此,以新的思路开发同时具有高导热、高储热和良好封装稳定性的导热相变复合材料极具挑战也具有重大的意义。

技术实现要素:

6.针对上述现有技术中存在的问题,本发明的目的在于设计提供碳化硅气凝胶球、制备方法及其作为填料在导热相变复合材料的用途。本发明的碳化硅气凝胶球由碳化硅纳米线构成,具有三维放射状和多孔结构,这种气凝胶球可通过简单的尺寸复配构建三维导热网络以及力学互锁结构,作为一种创新性的结构型填料为实现低的导热逾渗阈值及低填充量下获得高导热、高储热与良好封装稳定性提供技术基础。而且,本发明还提供了一种以碳化硅气凝胶球作为填料或相变聚合物,作为导热相变复合材料的基质构成,该导热相变复合材料不仅具有很高的导热系数与优秀的储热性能,还表现出良好的结构稳定性。

7.为了实现上述目的,本发明采用以下技术方案:

8.一方面,本发明提供了一种碳化硅气凝胶球,所述碳化硅气凝胶球含有碳化硅纳米线,所述碳化硅气凝胶球为三维放射状和多孔结构;所述碳化硅纳米线在碳化硅气凝胶球中呈延中心向外的放射状排列。

9.所述的一种碳化硅气凝胶球,所述碳化硅纳米线通过高温烧结形成的熔融节点而相互连接形成碳化硅气凝胶球;

10.所述碳化硅纳米线的长度为2~100μm,例如为2μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、60μm、70μm、80μm、90μm或100μm等;

11.直径为100~800nm,例如为100nm、150nm、200nm、250nm、300nm、350nm、400nm、500nm、550nm、600nm、650nm、700nm、750nm或800nm等;

12.密度低于250mg/cm3,优选密度为50-220mg/cm3;

13.所述碳化硅气凝胶球的直径为10μm~3mm。

14.另一方面,本发明提供了所述的一种碳化硅气凝胶球的制备方法,包括以下步骤:

15.(1)称取表面活性剂、粘结剂和水配置水溶液,再加入碳化硅米线,进行球磨处理,得到均匀分散的混合物;

16.(2)将上述步骤(1)得到的混合物进行冰冻处理,得到冰冻产物进行冷冻干燥处理,得到碳化硅气凝胶球前驱体;

17.(3)对上述步骤(2)得到的碳化硅气凝胶球前驱体进行高温烧结处理,得到碳化硅气凝胶球。

18.使用球磨的方式制备混合物,因为碳化硅纳米线为化学气相法制备得到,产物存在一定程度的团聚,球磨可以最大程度破坏团聚,使碳化硅纳米线在表面活性剂的辅助下均匀分散。

19.粘结剂的加入主要有两方面的作用:(1)粘结剂可以将相邻碳化硅纳米线连接起来,提高碳化硅气凝胶球前驱体的机械性能,避免在后续高温烧结过程中碳化硅气凝胶球前驱体的塌陷;(2)粘结剂在热裂解时,会活化相邻碳化硅纳米线处的界面,促进碳化硅纳米线的烧结。

20.使用高温烧结对碳化硅气凝胶球前驱体进行处理,高温烧结主要有两方面的作用:(1)高温可以使碳化硅纳米线发生部分熔融、相邻的碳化硅纳米线形成交联,加强相邻碳化硅纳米线之间的热量传递,降低碳化硅纳米线与碳化硅纳米线之间的界面热阻,提高整体碳化硅气凝胶球的导热性能;(2)高温可以使低导热的粘结剂发生热裂解,保证整体碳化硅气凝胶球的导热性能。

21.所述的制备方法,所述步骤(1)中碳化硅纳米线、表面活性剂、粘结剂与水的质量比为1:0.01~0.05:0.01~0.03:3.5~30;

22.所述表面活性剂包括烷基苯磺酸盐,优选烷基苯磺酸盐包括癸基苯磺酸钠、十一烷基苯磺酸钠、十二烷基苯磺酸钠、十三烷基苯磺酸钠、十四烷基苯磺酸钠中的一种或多种;

23.所述粘结剂包括水溶性聚合物,优选水溶性聚合物包括聚丙烯酰胺、聚丙烯酸、聚乙烯醇、聚氧乙烯中的一种或多种。

24.所述的制备方法,所述步骤(2)中采用电动喷射装置将混合物滴入接收装置中进行冰冻处理;电动喷射装置可以控制推进速度,从而控制单位时间内混合物的喷射量。正负

极的接入可以在喷射装置和接收装置之间制造不同的电场强度,控制喷射装置中喷射出的液滴的尺寸,从而控制碳化硅气凝胶球的尺寸。

25.优选,电动喷射装置接正极,电压范围为0kv~25kv;例如为0kv、2kv、5kv、8kv、10kv、13kv、15kv、17kv、19kv、21kv、24kv或25kv等。

26.接收装置中盛有液氮并接负极,电压范围为-15kv~0kv,例如为-15kv、-14kv、-12kv、-11kv、-10kv、-9kv、-7kv、-6kv、-5kv、-3kv、-1kv或0kv等。

27.所述步骤(3)中高温烧结的温度为800℃~1400℃,例如为800℃、850℃、880℃、900℃、930℃、950℃、980℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、或1400℃等,在此温度范围内,更有利于形成碳化硅的熔融节点,烧结温度低于800℃或烧结温度高于1400℃的碳化硅烧结效果均低于此优选技术方案的效果。高温烧结的时间为6h~10h,例如为6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h或10h等。

28.本发明提供了一种导热相变复合材料的填料,包含所述的碳化硅气凝胶球,或,通过任一项所述的制备方法制备得到的碳化硅气凝胶球。

29.本发明提供了一种导热相变复合材料,包含所述的填料和相变聚合物;碳化硅气凝胶球之间通过简单的尺度复配相互连接,形成三维导热网络及力学互锁结构。

30.优选,相变聚合物包括聚乙二醇、石蜡、硬脂酸中的一种或多种;

31.优选,所述导热相变复合材料的总体积为100%计,碳化硅气凝胶球的体积百分含量为5%~25%,例如为5%、7%、9%、12%、14%、16%、18%、20%、21%、23%或25%等。碳化硅气凝胶球和相变聚合物基质的总体积为100%。

32.本发明提供了所述的一种导热相变复合材料的制备方法,包括以下步骤:

33.(a)称取相变聚合物放入模具中加热,待相变聚合物从固相变为液相后,加入碳化硅气凝胶球,进行搅拌处理,获得混合物;

34.(b)将上述步骤(a)获得的混合物导入真空热压机,在真空条件下进行热压处理,得到导热相变复合材料。

35.所述的制备方法,所述步骤(a)中加热的温度为80℃~120℃;例如为80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃等。

36.所述步骤(b)中真空的压强为-20pa~-50pa,热压处理的条件为:压强0.05~0.5mpa,温度50℃~110℃。热压处理时间0.5~2h。

37.本发明提供了所述的碳化硅气凝胶球在作为导热相变复合材料的填料中的用途。

38.所述导热相变复合材料的导热系数为0.5w/(m

·

k)~3.7w/(m

·

k)。所述导热相变复合材料的相变潜热为120j/g~182j/g。所述导热相变复合材料的体积电阻率为8.0

×

10

10

ω

·

cm~5.0

×

10

14

ω

·

cm。

39.与已有技术相比,本发明具有如下有益效果:

40.(1)本发明碳化硅气凝胶球具有独特的放射状三维结构,同时该碳化硅气凝胶球富含多级的微观孔结构。借助尺寸复配的碳化硅气凝胶球在简单的机械搅拌混合过程中形成的缠结“互锁”结构,形成宏观导热网络,在低逾渗阈值下赋予复合材料优异的导热性能,并保持较高的储热密度。

41.(2)本发明碳化硅气凝胶球导热网络中的多级孔结构可以通过毛细作用对相变聚合物限域吸附,使得相变聚合物固液相变时可以维持其自身形状在多孔网络中,提高在冷

热循环中的封装尺寸稳定性,从而实现复合材料导热系数、储热密度和封装稳定性的协同提升。

42.(3)本发明导热相变复合材料不仅具有很高的导热系数与优秀的储热性能,还表现出良好的结构稳定性。该导热相变复合材料的导热系数为0.5w/(m

·

k)~3.7w/(m

·

k),相变潜热为120j/g~182j/g,体积电阻率为8.0

×

10

10

ω

·

cm~5.0

×

10

14

ω

·

cm,25~80℃冷热循环100次无封装泄露。

附图说明

43.图1为电动喷射装置和接收装置的设备示意图;

44.图2为实施例1得到的碳化硅气凝胶球的表面形貌sem图;

45.图3为实施例1得到的碳化硅气凝胶球/聚乙二醇复合材料结构示意图;

46.图4为碳化硅气凝胶球导热网络的示意图;

47.图5为对比例1得到的碳化硅气凝胶球/聚乙二醇复合材料的电子图片;

48.图中:1-导热相变复合材料,11-碳化硅气凝胶球,12-聚乙二醇基质。

具体实施方式

49.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例与附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

50.实施例1

51.(1)制备碳化硅气凝胶球:

52.取长度为40μm,直径为500nm的碳化硅纳米线,按照碳化硅纳米线、十二烷基苯磺酸钠与聚乙烯醇按照质量比1:0.01:0.02:4,制备包含十二烷基苯磺酸钠与聚乙烯醇的水溶液,向水溶液中加入碳化硅纳米线,进行球磨处理,得到均匀分散的混合物。

53.电动喷射装置接正极,正极电压为0kv时;接收装置盛有液氮,接负极,负极电压为0kv。将均匀混合物滴入到接收装置中进行冰冻处理,对冰冻产物进行冷冻干燥处理,得到碳化硅气凝胶球前驱体。电动喷射装置和接收装置的设备示意图如图1。通过改变正负极之间的电压差,可以灵敏地调节碳化硅气凝胶球的直径。电压差越大,碳化硅气凝胶球的直径越小。

54.对碳化硅气凝胶球前驱体进行高温烧结,在惰性气氛或者真空气氛中1300℃烧结9h,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为2mm,密度为210mg/cm3。

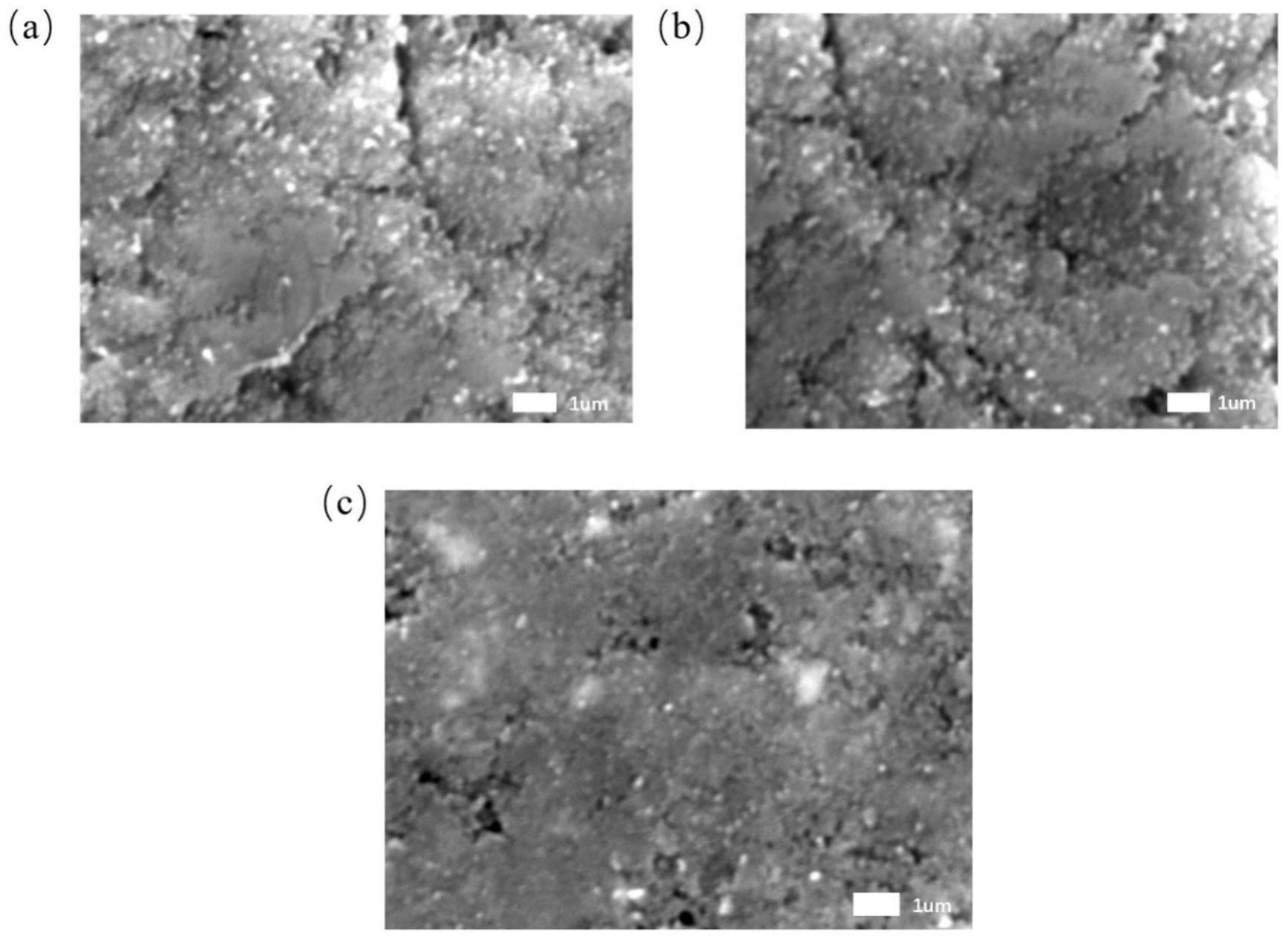

55.将正极电压调整为5kv,将负极电压为-1kv,重复后续操作及烧结过程,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为800μm,密度为210mg/cm3。其表面形貌sem图如图2所示,从图中可以看出,碳化硅纳米线之间互相连接,气凝胶球表面富含孔结构。

56.将正极电压调整为20kv,将负极电压为-8kv,重复后续操作及烧结过程,得到小尺寸碳化硅气凝胶球。所得碳化硅气凝胶球的直径为300μm,密度为210mg/cm3。

57.(2)以碳化硅气凝胶球为填料制备导热相变复合材料:

58.将聚乙二醇放入模具中加入至100℃,待聚乙二醇从固相变为液相。以所述导热相变复合材料的总体积为100%计,向液相聚乙二醇中加入体积百分含量为20%的碳化硅气

凝胶球,其中直径为2mm的气凝胶球、直径为800μm的气凝胶球和直径为300μm的气凝胶球的体积比为2:13:5,搅拌至碳化硅气凝胶球在液相聚乙二醇中均匀分散。

59.搅拌后的混合物倒入真空热压机,抽真空至-20pa,在热压压强为0.4mpa、热压温度为95℃时,对混合物进行热压处理2h,得到由碳化硅气凝胶球作为的填料以及相变聚合物作为的基质构成的导热相变复合材料,其结构示意图如图3。如图4所示为导热相变复合材料中碳化硅气凝胶球导热网络的示意图,可以看出,碳化硅气凝胶球可以形成互锁结构,提供完善的导热通路。

60.碳化硅气凝胶球在机械搅拌和真空热压的过程中实现了气凝胶球之间的相互连接,并形成了有效的三维导热网络,实现复合材料高的导热系数和相变潜热,其导热系数为2.8w/(m

·

k),相变潜热为143j/g。本发明技术方案所使用的立方相碳化硅具有较低的导电性,复合材料的体积电阻率为7.2

×

10

11

ω

·

cm。同时,碳化硅气凝胶球1形成了微观网络结构具有丰富的孔结构,对聚乙二醇基体表现出良好的吸附效果,25~80℃冷热循环100次无封装泄露。

61.实施例2

62.(1)制备碳化硅气凝胶球:

63.取长度为30μm,直径为300nm的碳化硅纳米线,按照碳化硅纳米线、癸基苯磺酸钠与聚丙烯酰胺按照质量比1:0.02:0.01:18,制备包含癸基苯磺酸钠与聚丙烯酰胺的水溶液,向水溶液中加入碳化硅纳米线,进行球磨处理,得到均匀分散的混合物。

64.电动喷射装置接正极,正极电压为5kv时;接收装置盛有液氮,接负极,负极电压为-1kv。将均匀混合物滴入到接收装置中进行冰冻处理,对冰冻产物进行冷冻干燥处理,得到碳化硅气凝胶球前驱体。

65.对碳化硅气凝胶球前驱体进行高温烧结,在惰性气氛或者真空气氛中1400℃烧结7h,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为1mm,密度为50mg/cm3。

66.将正极电压调整为10kv,将负极电压为-3kv,重复后续操作及烧结过程,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为530μm,密度为50mg/cm3。

67.将正极电压调整为13kv,将负极电压为-5kv,重复后续操作及烧结过程,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为380μm,密度为50mg/cm3。

68.将正极电压调整为21kv,将负极电压为-12kv,重复后续操作及烧结过程,得到小尺寸碳化硅气凝胶球。所得碳化硅气凝胶球的直径为210μm,密度为50mg/cm3。

69.(2)以碳化硅气凝胶球为填料制备导热相变复合材料:

70.将石蜡放入模具中加入至80℃,待石蜡从固相变为液相。以所述导热相变复合材料的总体积为100%计,向液相石蜡中加入体积百分含量为25%的碳化硅气凝胶球,其中直径为1mm的气凝胶球、直径为530μm的气凝胶球、直径为380μm的气凝胶球和直径为210μm的气凝胶球的体积比为9:6:5:5,搅拌至碳化硅气凝胶球在液相石蜡中均匀分散。

71.搅拌后的混合物倒入真空热压机,抽真空至-50pa,在热压压强为0.2mpa、热压温度为77℃时,对混合物进行热压处理0.8h,得到由碳化硅气凝胶球作为的填料以及相变聚合物作为的基质构成的导热相变复合材料。

72.将本实施例2制得的以碳化硅气凝胶球为填料制备导热相变复合材料进行性能指标测试,其导热系数为3.5w/m

·

k,相变潜热为135j/g,体积电阻率为2.4

×

10

11

ω

·

cm,25~

80℃冷热循环100次无封装泄露。

73.实施例3

74.(1)制备碳化硅气凝胶球:

75.取长度为100μm,直径为800nm的碳化硅纳米线,按照碳化硅纳米线、十四烷基苯磺酸钠与聚氧乙烯按照质量比1:0.05:0.03:10,制备包含十四烷基苯磺酸钠与聚氧乙烯的水溶液,向水溶液中加入碳化硅纳米线,进行球磨处理,得到均匀分散的混合物。

76.电动喷射装置接正极,正极电压为2kv时;接收装置盛有液氮,接负极,负极电压为-1kv。将均匀混合物滴入到接收装置中进行冰冻处理,对冰冻产物进行冷冻干燥处理,得到碳化硅气凝胶球前驱体。

77.对碳化硅气凝胶球前驱体进行高温烧结,在惰性气氛或者真空气氛中1350℃烧结6.5h,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为1.7mm,密度为90mg/cm3。

78.(2)以碳化硅气凝胶球为填料制备导热相变复合材料:

79.将硬脂酸放入模具中加入至105℃,待硬脂酸从固相变为液相。以所述导热相变复合材料的总体积为100%计,向液相硬脂酸中加入体积百分含量为5%的碳化硅气凝胶球,搅拌至碳化硅气凝胶球在液相硬脂酸中均匀分散。

80.搅拌后的混合物倒入真空热压机,抽真空至-50pa,在热压压强为0.1mpa、热压温度为65℃时,对混合物进行热压处理0.5h,得到由碳化硅气凝胶球作为的填料以及相变聚合物作为的基质构成的导热相变复合材料。

81.将本实施例制得的以碳化硅气凝胶球为填料制备导热相变复合材料进行性能指标测试,其导热系数为0.8w/m

·

k,相变潜热为177j/g,体积电阻率为1.1

×

10

14

ω

·

cm,25~80℃冷热循环100次出现轻微泄露。

82.实施例4

83.(1)制备碳化硅气凝胶球:

84.取长度为10μm,直径为100nm的碳化硅纳米线,按照碳化硅纳米线、十三烷基苯磺酸钠与聚丙烯酸按照质量比1:0.01:0.01:7,制备包含十三烷基苯磺酸钠与聚丙烯酸的水溶液,向水溶液中加入碳化硅纳米线,进行球磨处理,得到均匀分散的混合物。

85.电动喷射装置接正极,正极电压为17kv时;接收装置盛有液氮,接负极,负极电压为-9kv。将均匀混合物滴入到接收装置中进行冰冻处理,对冰冻产物进行冷冻干燥处理,得到碳化硅气凝胶球前驱体。

86.对碳化硅气凝胶球前驱体进行高温烧结,在惰性气氛或者真空气氛中800℃烧结7.5h,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为100μm,密度为130mg/cm3。

87.(2)以碳化硅气凝胶球为填料制备导热相变复合材料:

88.将聚乙二醇放入模具中加入至100℃,待聚乙二醇从固相变为液相。以所述导热相变复合材料的总体积为100%计,向液相聚乙二醇中加入体积百分含量为14%的碳化硅气凝胶球,搅拌至碳化硅气凝胶球在液相聚乙二醇中中均匀分散。

89.搅拌后的混合物倒入真空热压机,抽真空至-20pa,在热压压强为0.5mpa、热压温度为95℃时,对混合物进行热压处理2h,得到由碳化硅气凝胶球作为的填料以及相变聚合物作为的基质构成的导热相变复合材料。

90.将本实施例制得的以碳化硅气凝胶球为填料制备导热相变复合材料进行性能指

标测试,其导热系数为1.5w/m

·

k,相变潜热为155j/g,体积电阻率为4.2

×

10

13

ω

·

cm,25~80℃冷热循环100次无泄露。

91.对比例1

92.(1)制备碳化硅气凝胶球:

93.取长度为100μm,直径为600nm的碳化硅纳米线,按照碳化硅纳米线、十二烷基苯磺酸钠与聚乙烯醇按照质量比1:0.01:0.02:4,制备包含十二烷基苯磺酸钠与聚乙烯醇的水溶液,向水溶液中加入碳化硅纳米线,进行球磨处理,得到均匀分散的混合物。

94.电动喷射装置接正极,正极电压为0kv时;接收装置盛有液氮,接负极,负极电压为0kv。将均匀混合物滴入到接收装置中进行冰冻处理,对冰冻产物进行冷冻干燥处理,得到碳化硅气凝胶球前驱体。

95.对碳化硅气凝胶球前驱体进行高温烧结,在惰性气氛或者真空气氛中1300℃烧结9h,得到碳化硅气凝胶球。所得碳化硅气凝胶球的直径为3mm,密度为210mg/cm3。

96.(2)以碳化硅气凝胶球为填料制备导热相变复合材料:

97.将聚乙二醇放入模具中加入至100℃,待聚乙二醇从固相变为液相。以所述导热相变复合材料的总体积为100%计,向液相聚乙二醇中加入体积百分含量为20%的碳化硅气凝胶球,搅拌至碳化硅气凝胶球在液相聚乙二醇中均匀分散。

98.搅拌后的混合物倒入真空热压机,抽真空至-20pa,在热压压强为0.4mpa、热压温度为95℃时,对混合物进行热压处理2h,得到由碳化硅气凝胶球作为的填料以及相变聚合物作为的基质构成的导热相变复合材料。

99.本对比例得到的导热相变复合材料的导热系数为2.0w/m

·

k,相变潜热为127j/g,体积电阻率为9.8

×

10

11

ω

·

cm,25~80℃冷热循环100次无封装泄露。

100.图5为对比例1得到的碳化硅气凝胶球/聚乙二醇复合材料的电子图片,从图中可以看出,碳化硅气凝胶球均匀分布在聚乙二醇基质中。

101.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。