1.本发明涉及光电阴极保护领域,特别涉及一种储能型三氧化钨/二氧化钛涂层的制备方法。

背景技术:

2.金属腐蚀是指金属在水分、空气或其它化学物质存在的环境下,发生电化学腐蚀,是一种无声的破坏,特别是在海洋环境下,腐蚀速率加快,缩短设备的使用寿命,一旦发生灾害性腐蚀,将会导致严重破坏和巨大经济损失。据有关统计,全球每年因腐蚀造成的损失高达7000亿美元,占gdp总值2~4%,是地震、台风、水灾等自然灾难造成的损失的6倍之多,因此,金属腐蚀问题已成为影响国民经济和社会可持续发展的重要因素之一。

3.随着对防腐蚀的需求越来越大,许多防腐技术如防腐涂层、缓蚀剂的应用、电化学牺牲阳极保护等被开发出来,但这些方法普遍存在环境污染和能源消耗等问题。近年来,利用半导体的光电响应特性,将半导体涂层受光激发产生的光生电子转移到金属上,从而实现对金属外加阴极电流保护,这种方法被认为是一种新颖而有吸引力的金属腐蚀光电阴极保护方法。在光照下,半导体上的光生电子转移到连接的金属上,以一个更负的电位提供阴极保护。目前常用的光电阴极保护材料有镁合金牺牲阳极,铝合金牺牲阳极,锌合金牺牲阳极,镁带状阳极、锌带状阳极、深井阳极、高硅铸铁阳极等,且多通过水热法使材料原位长在导电玻璃上,但是水热法不能实现光电阴极保护材料长在金属上,且金属在水热过程中会遭到严重腐蚀,因此实用性不强。

4.二氧化钛(tio2)是一种n型半导体,具有优异的化学稳定性、无毒性、价格低廉等特点,可通过光电阴极保护来保护金属材料免受腐蚀,并由于其高的光催化和光电化学特性,一直是光电阴极保护中研究最多的半导体材料,然而经过多年的研究,tio2在实际应用中仍存在限制,因为tio2的光生电子和空穴复合率很高,大大降低了光生电子的使用,而且tio2不具备存储电子的能力,不能在暗态下对金属提供保护。如果能结合储能材料开发tio2复合材料,则可以有效解决夜间及阴雨天气的情况下光电阴极保护的问题。三氧化钨(wo3)是一种较好的储能材料,具有存储电子的能力,通过将三氧化钨(wo3)与tio2耦合后,在光照下tio2上多余的光生电子转移到wo3中储存,在暗态下wo3释放电子对金属持续提供阴极保护,从而实现在夜间及阴雨天气的情况下对金属提供阴极保护。因此,在避免金属受到腐蚀的情况下能将tio2与wo3耦合制成一种光电阴极保护材料,不仅有助于tio2/wo3复合材料发展,还能实现在暗态下对金属的持续保护。

技术实现要素:

5.本发明通过将二氧化钛或三氧化钨分别与粘结剂一、粘结剂二、导电剂和溶剂混合,从而制成二氧化钛混合浆料或三氧化钨混合浆料,再将三氧化钨混合浆料旋涂于制好的二氧化钛涂层上,得到一种三氧化钨/二氧化钛涂层,以解决二氧化钛不能在暗态下对金属提供保护的问题。

6.为了实现上述目的,本发明的技术方案如下:

7.一种三氧化钨/二氧化钛涂层的制备方法,所述制备包括以下步骤:

8.步骤1:将二氧化钛、粘结剂一、粘结剂二、导电剂溶解于溶剂中,即得固含量为10~20%的二氧化钛混合浆料,再经涂覆,真空干燥得到二氧化钛涂层;

9.步骤2:将三氧化钨、粘结剂一、粘结剂二、导电剂溶解于溶剂中,即得固含量为10~20%的三氧化钨混合浆料,再涂覆于步骤1的二氧化钛涂层上,真空干燥得到三氧化钨/二氧化钛涂层。

10.优选地,所述涂覆为旋涂。

11.在其中一个实施例中,步骤1中,所述二氧化钛、粘结剂一、粘结剂二、导电剂的质量比为90:5:(4~4.8):(0.2~1)。

12.进一步地,所述二氧化钛、粘结剂一、粘结剂二、导电剂、溶剂的固液比为90mg:5mg:(4~4.8)mg:(0.2~1)mg:(400~800)μl。

13.在其中一个实施例中,所述二氧化钛、粘结剂一、粘结剂二、导电剂的质量比为90:5:4.5:0.5。

14.进一步地,所述二氧化钛、粘结剂一、粘结剂二、导电剂、溶剂的固液比为90mg:5mg:4.5mg:0.5mg:400μl。

15.在其中一个实施例中,所述三氧化钨、粘结剂一、粘结剂二、导电剂的质量比为90:5:(4~4.8):(0.2~1)。

16.进一步地,所述三氧化钨、粘结剂一、粘结剂二、导电剂、溶剂的固液比为90mg:5mg:4.5mg:0.5mg:400μl。

17.在其中一个实施例中,所述三氧化钨、粘结剂一、粘结剂二、导电剂的质量比为90:5:4.5:0.5。

18.进一步地,所述所述三氧化钨、粘结剂一、粘结剂二、导电剂、溶剂的固液比为90mg:5mg:4.5mg:0.5mg:400μl。

19.在其中一个实施例中,所述粘结剂一或粘结剂二选自羧甲基纤维素钠、丁苯橡胶、乙基纤维素、聚丙烯、丁苯胶乳、聚丁烯、聚丙烯酸酯中的一种或多种。能使涂层与基底紧密结合,不易脱落,同时让涂层不易发生脆裂。

20.在其中一个实施例中,所述导电剂选自乙炔黑、碳纤维、碳纳米管、导电石墨、350g、科琴黑中的一种或多种。能加速电子的移动速率,使得tio2的光生电子进一步输送到wo3上。

21.在其中一个实施例中,所述溶剂为水、乙醇中一种,具体地,所述溶剂为800~1600μl。

22.在其中一个实施例中,所述真空干燥的温度为50~200℃,真空度为0.05~0.15mpa,时间为5~15h。进一步地,所述真空干燥的温度为150℃,真空度为0.1mpa,时间为12h。

23.在其中一个实施例中,所述的一种三氧化钨/二氧化钛涂层的制备方法所制备的三氧化钨/二氧化钛涂层在金属防腐蚀中的应用。

24.tio2的费米能级比金属(如304不锈钢)的费米能级高,同时tio2的费米能级比wo3的费米能级高,因此在光照下,tio2价带上的电子先跃迁到导带上,再转移至金属上提供光

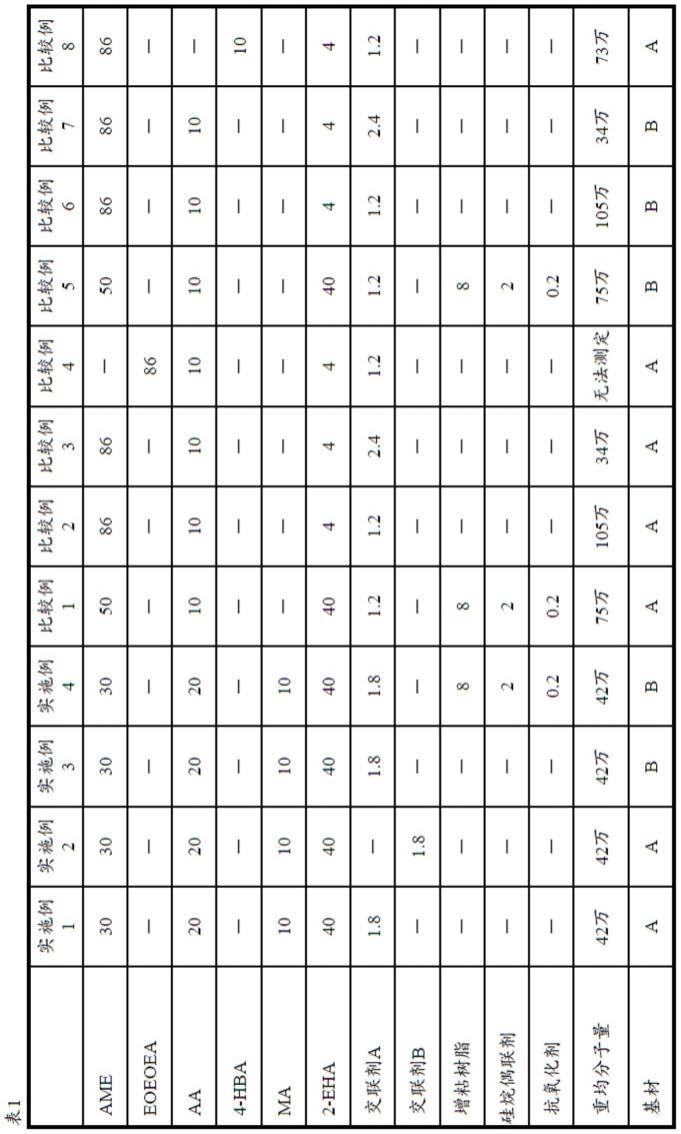

(90:5:4.8:0.2)涂层,b为实施例1制备的tio2/wo3涂层,c为实施例4制备的tio2/wo3(90:5:4:1)涂层,light on表示光照,light off表示关闭电源即暗态。

35.图8为实施例1和实施例6制备的tio2/wo3涂层的表面形貌(sem)图,图中,a为实施例1制备的tio2/wo3涂层(cmc),b为实施例6制备的tio2/wo3涂层(dec)。

36.图9是304不锈钢在3.5%nacl溶液中分别与实施例1制备的tio2/wo3涂层(cmc)或实施例6制备的tio2/wo3涂层(dec)光阳极耦连,光照射前后电极电位随时间变化曲线图,图中:a为实施例1制备的tio2/wo3涂层(cmc),b为实施例6制备的tio2/wo3涂层(dec),light on表示光照,light off表示关闭电源即暗态。

37.图10是304不锈钢在3.5%nacl溶液中分别与实施例1、6制备的tio2/wo3涂层(cmc)、tio2/wo3涂层(dec)光阳极耦连,光照射前后光致电流密度随时间变化曲线图,图中:a为实施例1制备的tio2/wo3涂层(cmc),b为实施例6制备的tio2/wo3涂层(dec),light on表示光照,light off表示关闭电源即暗态。

具体实施方式

38.下面对本发明实施方式中的技术方案进行清楚、完整地描述。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。下述实施例中的实验方法,如无特殊说明,均为常规说法。

39.实施例1:一种三氧化钨/二氧化钛涂层的制备方法

40.所述三氧化钨/二氧化钛涂层的制备具体包括以下步骤:

41.1、制备二氧化钛混合浆料:称取0.2g且质量比为90:5:4.5:0.5的二氧化钛、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑加入到800μl的去离子水中,将二氧化钛、丁苯橡胶、羧甲基纤维素钠、乙炔黑和去离子水的混合物研磨均匀,即得二氧化钛混合浆料。二氧化钛混合浆料的固含量为20%,固含量=固体质量/总质量

×

100%。

42.2、制备二氧化钛涂层:在fto导电玻璃上通过旋涂仪(冠牌12a)旋涂步骤1制得的二氧化钛混合浆料,设置旋涂速度为5000r/min,旋涂时间为10s,然后在温度为150℃,真空度为0.1mpa的条件下真空干燥12h后,即得二氧化钛薄膜。

43.3、制备三氧化钨混合浆料:称取0.2g且质量比为90:5:4.5:0.5的三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑加入到800μl的去离子水中,将三氧化钨、丁苯橡胶、羧甲基纤维素钠、乙炔黑和去离子水的混合物研磨均匀,即得三氧化钨混合浆料。三氧化钨混合浆料的固含量为20%,固含量=固体质量/总质量

×

100%。

44.4、制备储能型三氧化钨/二氧化钛涂层:将步骤3制得的三氧化钨混合浆料通过旋涂仪(冠牌12a)旋涂于步骤2制得的二氧化钛薄膜上,设置旋涂速度为5000r/min,旋涂时间为10s,然后在温度为150℃,真空度为0.1mpa的条件下真空干燥12h后,即得三氧化钨/二氧化钛涂层,记为tio2/wo3。

45.实施例2:一种三氧化钨/二氧化钛涂层的制备方法

46.制备方法同实施例1,不同之处在于,制备三氧化钨混合浆料:称取0.2g且质量比为90:5:4.5:0.5的三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑加入到1200μl的去离子水中(与实施例1相比稀释0.5倍),将三氧化钨、丁苯橡胶、羧甲基纤维素钠、乙炔黑和

去离子水的混合物研磨均匀,即得三氧化钨混合浆料。三氧化钨混合浆料的固含量为14%(固含量=固体质量/总质量

×

100%),将实施例2制备的三氧化钨/二氧化钛涂层记为tio2/wo3(0.5)。

47.实施例3:一种三氧化钨/二氧化钛涂层的制备方法

48.制备方法同实施例1,不同之处在于,制备三氧化钨混合浆料:称取0.2g且质量比为90:5:4.5:0.5的三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑加入到1600μl的去离子水中(与实施例1相比稀释1倍),将三氧化钨、丁苯橡胶、羧甲基纤维素钠、乙炔黑和去离子水的混合物研磨均匀,即得三氧化钨混合浆料。三氧化钨混合浆料的固含量为11%(固含量=固体质量/总质量

×

100%),将实施例3制备的三氧化钨/二氧化钛涂层记为tio2/wo3(1)。

49.实施例4:一种三氧化钨/二氧化钛涂层的制备方法

50.制备方法同实施例1,不同之处在于:制备二氧化钛混合浆料:称取0.2g且质量比为90:5:4:1的二氧化钛、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑加入到800μl的去离子水中,将二氧化钛、丁苯橡胶、羧甲基纤维素钠、乙炔黑和去离子水的混合物研磨均匀,即得二氧化钛混合浆料。二氧化钛混合浆料的固含量为20%(固含量=固体质量/总质量

×

100%)。

51.制备三氧化钨混合浆料:称取0.2g且质量比为90:5:4:1的三氧化钨、丁苯橡胶、羧甲基纤维素钠、乙炔黑加入到800μl的去离子水中,将三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑和去离子水的混合物研磨均匀,即得三氧化钨混合浆料。三氧化钨混合浆料的固含量为20%(固含量=固体质量/总质量

×

100%)。制得的三氧化钨/二氧化钛涂层记为tio2/wo3(90:5:4:1)。

52.实施例5:一种三氧化钨/二氧化钛涂层的制备方法

53.制备方法同实施例1,不同之处在于:

54.制备二氧化钛混合浆料:称取0.2g且质量比为90:5:4.8:0.2的二氧化钛、丁苯橡胶、羧甲基纤维素钠、乙炔黑加入到800μl的去离子水中,将二氧化钛、丁苯橡胶、羧甲基纤维素钠、乙炔黑和去离子水的混合物研磨均匀,即得二氧化钛混合浆料。二氧化钛混合浆料的固含量为20%(固含量=固体质量/总质量

×

100%)。

55.制备三氧化钨混合浆料:称取0.2g且质量比为90:5:4.8:0.2的三氧化钨、丁苯橡胶、羧甲基纤维素钠、乙炔黑,量取800μl的去离子水,将三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑和去离子水的混合物研磨均匀,即得三氧化钨混合浆料。三氧化钨混合浆料的固含量为20%(固含量=固体质量/总质量

×

100%)。制得的三氧化钨/二氧化钛涂层记为tio2/wo3(90:5:4.8:0.2)。

56.实施例6:一种三氧化钨/二氧化钛涂层的制备方法

57.1、制备二氧化钛混合浆料:称取0.2g且质量比为90:5:4.5:0.5的二氧化钛、丁苯橡胶、乙基纤维素(dec)、乙炔黑,并量取1075μl的无水乙醇,先将乙基纤维素(dec)加入到无水乙醇中在60℃条件下搅拌溶解后,再加入二氧化钛、丁苯橡胶、乙炔黑后继续搅拌2h即得二氧化钛混合浆料。二氧化钛混合浆料的固含量为18%(固含量=固体质量/总质量

×

100%)。

58.2、制备二氧化钛涂层:旋涂步骤1制得的二氧化钛混合浆料,在温度为60℃的条件

下干燥8h后,即得二氧化钛涂层。

59.3、制备三氧化钨混合浆料:称取0.2g且质量比为90:5:4.5:0.5的三氧化钨、丁苯橡胶、乙基纤维素(dec)、乙炔黑,并量取1075μl的无水乙醇,将cmc加入到乙醇中在60℃条件下搅拌溶解后,加入三氧化钨、丁苯橡胶、乙炔黑继续搅拌2h即得三氧化钨混合浆料。三氧化钨混合浆料的固含量为18%(固含量=固体质量/总质量

×

100%)。

60.4、制备三氧化钨涂层:将步骤3制得的三氧化钨混合浆料旋涂于步骤2制得的二氧化钛涂层上,在温度为60℃的条件下干燥8h后,即得储能型三氧化钨/二氧化钛涂层。制得的三氧化钨/二氧化钛涂层记为tio2/wo3(dec)。

61.实验例1:分析三氧化钨不同稀释倍数对三氧化钨/二氧化钛涂层的影响

62.1、用扫描电镜对实施1-3制得的三氧化钨/二氧化钛涂层进行分析。

63.实验结果:

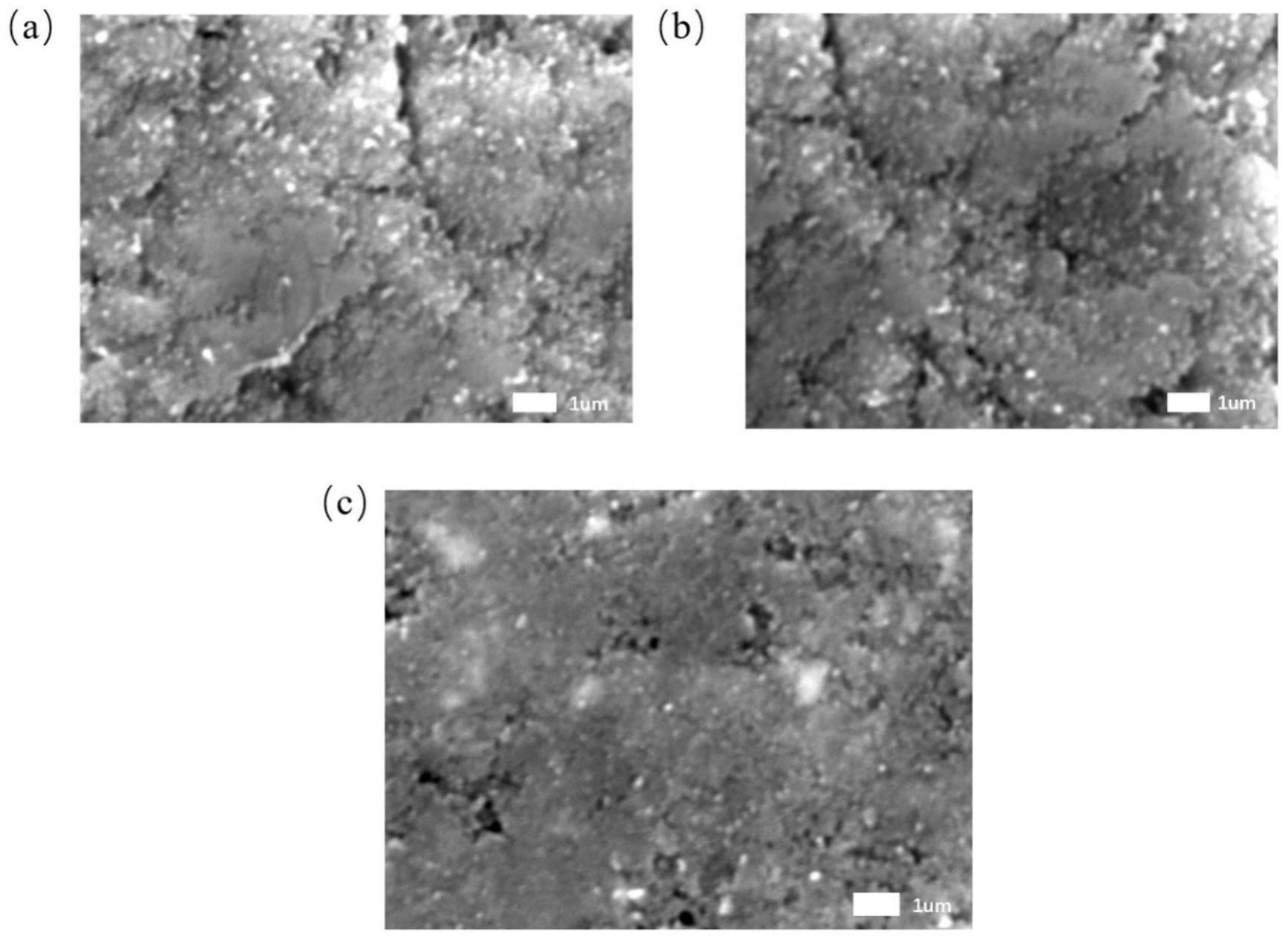

64.图1是三氧化钨/二氧化钛涂层的表面形貌(sem)图,如图1(a)所示,实施例1制得的tio2/wo3涂层表面粗糙,存在明显裂痕,且裂痕较大;如图1(b)所示,实施例2中三氧化钨混合浆料稀释0.5倍后制得的tio2/wo3(0.5)涂层表面相对平整,裂痕较小;如图1(c)所示,实施例3中三氧化钨混合浆料稀释1倍后制得的tio2/wo3涂层表面更为平整,基本无裂痕。

65.图2是三氧化钨/二氧化钛涂层的截面sem图。如图2(a)所示,实施例1中制得的tio2/wo3涂层的厚度为19um;如图2(b)所示,实施例2中三氧化钨混合浆料稀释0.5倍后制得的tio2/wo3涂层厚度为15um,实施例3中三氧化钨混合浆料稀释1倍的tio2/wo3涂层厚度为10um。

66.2、光生阴极保护性能测试

67.通过光电化学池来测试tio2薄膜或实施例1-3制得的tio2/wo3涂层的光生阴极保护性能,具体包括:以纯tio2薄膜或实施例1-3制得的三氧化钨/二氧化钛涂层为光阳极,304不锈钢为工作电极放置在光电化学池中,然后通过导线连接光阳极与工作电极,用铂片和饱和甘汞电极分别作为对电极和参比电极,电解质为3.5%nacl溶液,光源采用经am1.5模拟太阳光滤光片过滤的氙灯光源来模拟功率为100mw

·

cm-2

的模拟太阳光。通过开路电位和光生电流密度在光照/暗态下随时间的变化来表征阴极保护性能。

68.实验结果:

69.图3是304不锈钢在3.5%nacl溶液中分别与tio2薄膜或实施例1-3制得的tio2/wo3涂层光阳极耦连,光照射前后电极电位随时间变化曲线。由图可知,a为304不锈钢耦合tio2薄膜的电极电位,且在光照下发生负移并且随着时间的延长而逐渐降低,最大可下降278mv,在切断光源后电极电位立刻正移并在一段时间后返回初始电位值。在光照下,与耦合tio2薄膜的电极电位相比,耦合实施例3制得的tio2/wo3(1)涂层的电极电位最大可负移至326mv,证明tio2/wo3(1)涂层在光照下的阴极保护性能最好;在切断光源后304不锈钢耦合实施例1-3制得的tio2/wo3涂层的电极电位均不会恢复到初始电位值,说明了实施例1-3制得的tio2/wo3涂层均具有储能性能,在暗态下对304不锈钢起到了阴极保护作用,其中实施例2制得的tio2/wo3(0.5)涂层的储能性能最好,这是因为随着开闭光循环次数的增加,闭光后回升的电位值越低,说明储能性能越好。

70.图4是304不锈钢在3.5%nacl溶液中分别与tio2薄膜或实施例1-3制得的tio2/wo3涂层光阳极耦连,光照射前后光致电流密度随时间变化曲线。在光照下,304不锈钢耦合

tio2薄膜的光电流密度可达到约50ua

·

cm-2

,暗态下光电流密度下降至几乎为0;304不锈钢耦合实施例3制得的tio2/wo3(1)涂层的光电流密度在光照下达到54ua

·

cm-2

,说明在光照下的阴极保护性能要优于tio2薄膜,在暗态下表现出持续放电性能,同时实施例1和实施例3制得的tio2/wo3涂层的光电流密度均高于tio2薄膜,说明实施例1-3制得的tio2/wo3涂层均具有储能性能,与电极电位测试的性能结果一致。

71.实验例2:分析乙炔黑不同比例对三氧化钨/二氧化钛涂层的影响

72.1、用扫描电镜对实施例4、实施例5制得的三氧化钨/二氧化钛涂层进行分析。

73.实验结果:

74.图5为实施例4、5提供的tio2/wo3涂层的表面sem图。如图5(a)所示,tio2/wo3(90:5:4.8:0.2)薄膜粘接较好,如图5(b)所示,tio2/wo3(90:5:4:1)薄膜表面能看到许多相互粘接的颗粒。

75.2、光生阴极保护性能测试

76.通过光电化学池来测试实施例1或实施例4、实施例5制得的tio2/wo3涂层的光生阴极保护性能,以实施例1或实施例4、实施例5制得的三氧化钨/二氧化钛涂层为光阳极,其余步骤同实验例1光生阴极保护性能测试。

77.实验结果:

78.图6为304不锈钢在3.5%nacl溶液中分别与tio2/wo3涂层光阳极耦连,光照射前后电极电位随时间变化曲线,且tio2/wo3涂层(90:5:4.5:0.5)为实施例1制得的三氧化钨/二氧化钛涂层。在光照下,304不锈钢耦合tio2/wo3涂层(90:5:4:1)的电极电位更负,约为187mv,证明tio2/wo3涂层(90:5:4:1)的阴极保护效果最好,其次是tio2/wo3涂层(90:5:4.5:0.5);在暗态下,实施例1或实施例4、实施例5制得的tio2/wo3涂层均表现出储能性能,但相比304不锈钢耦合tio2/wo3涂层(90:5:4:1),耦合tio2/wo3涂层(90:5:4.5:0.5)回升的电位更少,证明实施例1制得的tio2/wo3涂层(90:5:4.5:0.5)的储能性能最好,因此提高乙炔黑的比例不会提高tio2/wo3涂层的储能性能。

79.图7为304不锈钢分别与实施例1或实施例4、实施例5制得的tio2/wo3涂层光阳极耦连,光照射前后光致电流密度随时间变化曲线。在光照下,304不锈钢耦合tio2/wo3涂层(90:5:4:1)光致电流密度大,最大48ua

·

cm-2

,其次是tio2/wo3涂层(90:5:4.5:0.5);在暗态下,tio2/wo3涂层(90:5:4.5:0.5)的光电流密度更大,说明tio2/wo3涂层(90:5:4.5:0.5)的储能效果更好,与电极电位的测试结果一致。

80.实验例3:分析不同粘结剂对三氧化钨/二氧化钛涂层的影响

81.1、用扫描电镜对实施例1或实施例6制得的三氧化钨/二氧化钛涂层进行分析。

82.图8为tio2/wo3涂层的表面形貌(sem)图。与图8(a)用羧甲基纤维素钠(cmc)作为粘结剂的tio2/wo3涂层相比,图8(b)中用乙基纤维素(dec)作为粘结剂的tio2/wo3涂层表面光滑平整。

83.2、光生阴极保护性能测试

84.通过光电化学池来测试实施例1或6制得的tio2/wo3涂层的光生阴极保护性能,以实施例1或实施例6制得的三氧化钨/二氧化钛涂层为光阳极,其余步骤同实验例1光生阴极保护性能测试。

85.实验结果:

86.图9为304不锈钢在3.5%nacl溶液中分别与tio2/wo3涂层(cmc)及tio2/wo3涂层(dec)光阳极耦连,光照射前后电极电位随时间变化曲线,且tio2/wo3涂层(cmc)为实施例1制得的三氧化钨/二氧化钛涂层。304不锈钢耦合tio2/wo3涂层(cmc)的电极电位在光照下和暗态下均更负,说明tio2/wo3涂层(cmc)的阴极保护性能和储能效果都更好。随着开闭光循环次数的增加,tio2/wo3涂层(dec)的性能显著下降,说明tio2/wo3涂层(dec)的稳定性较差,使用羧甲基纤维素钠(cmc)作为粘结剂性能更优。

87.图10为304不锈钢在3.5%nacl溶液中分别与tio2/wo3涂层(cmc)及tio2/wo3涂层(dec)光阳极耦连,光照射前后光致电流密度随时间变化曲线。tio2/wo3涂层(dec)的光电流密度在光照和暗态下均低于tio2/wo3涂层(cmc),说明tio2/wo3涂层(cmc)的阴极保护性能以及储能效果都更好,与电极电位测试的结果一致。

88.综上所述,实施例2三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑质量比为90:5:4.5:0.5,且三氧化钨混合浆料固含量为14%制备的三氧化钨/二氧化钛涂层的储能性能最好;实施例3三氧化钨、丁苯橡胶、羧甲基纤维素钠(cmc)、乙炔黑质量比为90:5:4.5:0.5,且三氧化钨混合浆料固含量为11%制备的三氧化钨/二氧化钛涂层的阴极保护效果最好,金属耦合其涂层的电极电位最大可负移至326mv。此外,提高乙炔黑的比例虽然能相对加强阴极保护效果,但是不会提高三氧化钨/二氧化钛涂层的储能性能,同时,粘结剂用羧甲基纤维素钠(cmc)制得的tio2/wo3涂层的阴极保护效果和储能性能要比用乙基纤维素(dec)好。

89.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。