1.本发明涉及一种车漆保护膜的自修复涂层涂布液,特别是一种车漆保护膜的自清洁自修复涂层涂布液,同时本发明中还涉及一种车漆保护膜。

背景技术:

2.车漆保护膜,也被称为“隐形车衣”,是贴在汽车车身表面的一层透明保护膜,能够有效的防止刮蹭和沙粒的击打,还隔绝了车漆与空气的接触,可以防止酸雨,昆虫,鸟粪等对车身漆面的腐蚀。主要目的在于撕除之后,汽车的原厂车漆仍能光亮如新。

3.现有车漆保护膜一般为三层结构(除去离型膜外),从外到内依次为自修复涂层、tpu基材层和压敏胶层。自修复涂层处于产品的最外层,现多采用聚氨酯材料,产生微小划痕后,在加热条件下可以自我修复,并且在涂层中添加紫外吸收剂,起到阻隔紫外线,防止车漆老化的功能。

4.但上述车漆保护膜的自修复涂层不具备自清洁性,酸雨、鸟粪、树油等脏污容易长时间附着在车漆保护膜上,进而易渗入到自修复涂层及tpu基材层内,导致车漆保护膜受损,缩短其正常使用寿命。

技术实现要素:

5.本发明的一个目的是为了解决现有车漆保护膜的自修复涂层不具备自清洁性而提供一种车漆保护膜的自清洁自修复涂层涂布液。

6.本发明的另一个目的提供一种具备自清洁自修复涂层的车漆保护膜。

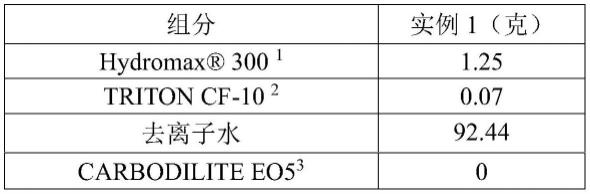

7.为了实现上述目的,本发明所设计的一种车漆保护膜的自清洁自修复涂层涂布液,其由下述按重量份计的组分组成:

8.400~600份的改性多元醇树脂、300~720份的含硅异氰酸酯固化剂、30~80份的含氟扩链剂、7~15份的金属催化剂、10~18份的紫外吸收剂、10~18的光稳定剂、5~20份的流平剂、1000~1500份的有机溶剂。

9.所述改性多元醇树脂优选择为聚酯多元醇树脂、聚碳酸酯多元醇树脂或者聚己内酯多元醇树脂中一种或者至少两种的组合。

10.所述含硅异氰酸酯固化剂为异氰酸酯固化剂与含环氧基硅烷反应得到,反应过程为,按照异氰酸酯的异氰酸基团和环氧基硅烷开环后的羟基的摩尔比为2∶1~3∶1添加到一定量乙酸乙酯溶剂中,固含量的比例控制在70%~80%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂。

11.进一步的,所选异氰酸酯固化剂优选择为甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)中一种或者至少两种的组合;所述含环氧硅烷优选择为三乙氧基(3-环氧丙基氧丙基)硅烷、3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷、[8-(环氧丙基氧)-正辛基]三甲氧基硅烷中一种或者至少两种

的组合。

[0012]

所述含氟扩链剂为两端含有羟基主链含氟的小分子,具体结构式(1)如下所示(m的数值可以为1~10):

[0013][0014]

进一步的,所述含氟扩链剂优选择为2,2-二氟丙烷-1,3-二醇、2,2,3,3-四氟-1,4-丁二醇、2,2,3,3,4,4-六氟-1,5-戊二醇、2,2,3,3,4,4,5,5-八氟-1,6-己二醇、2,2,3,3,4,4,5,5,6,6-十氟-1,7-庚二醇、1h,1h,8h,8h-十二氟-1,8-辛二醇、1h,1h,9h,9h-十四氟-1,9-壬二醇、1h,1h,10h,10h-十六氟-1,10-癸二醇、1h,1h,11h,11h-十八氟-1,11-十一烷二醇、1h,1h,12h,12h-二十氟-1,12-十二烷二醇中一种或者至少两种的组合。

[0015]

所述金属催化剂优选择为二月桂酸二丁基锡、异辛酸亚锡、异辛酸锌或者异辛酸铋中的一种,在本发明中起到羟基和异氰酸酯之间反应的催化作用。

[0016]

所述紫外吸收剂优选择为tinuvin 99-2、tinuvin 384-2、tinuvin 400、tinuvin477、tinuvin 900、tinuvin1130中的一种或至少两种的组合。在本发明中可阻隔、吸收紫外线,大幅减少自清洁自修复涂层、tpu基材层、压敏胶层以及车漆承受的辐射强度,减缓老化速度。

[0017]

所述光稳定剂优选择为tinuvin 123、tinuvin 144、tinuvin 152、tinuvin 249、tinuvin 292中的一种或至少两种的组合。在本发明中能捕捉自清洁自修复涂层中的自由基,阻断光、氧老化的连锁反应,有效保护自清洁自修复涂层,避免黄变、光泽度降低,强化产品耐候性。

[0018]

所述流平剂优选择为改性有机硅氧烷,进一步优选择为dc 29、dc 51、tego450、tego 410、tego 432、tego b1484、tego g100、tego g496、byk 307、byk 320、byk 332中的一种或至少两种的组合。在本发明中能有效降低自清洁自修复涂布液表面张力,可以促使自清洁自修复涂层在干燥成膜过程中形成一个平整、光滑、均匀的涂膜。

[0019]

所述有机溶剂优选择为丁酮、甲基异丁酮、甲苯、二甲苯、乙酸乙酯、醋酸丁酯、丙二醇甲醚醋酸酯、二甲基乙酰胺中的一种或任意比例的混合溶剂。

[0020]

本发明所提供自清洁自修复涂层涂布液,分别在聚氨酯的主链和侧链中引入了氟原子和硅原子,其化学反应方程式(2)如下所示:

[0021][0022]

其中,氟原子和硅原子均具有低表面能、高疏水疏油性、不粘附性的优点,而且两者可以协同作用,侧链的硅原子可以自由旋转,保证了涂布液固化所得涂层表面具有一定硅原子,即使发生硅原子所在的侧链旋转到涂层内部的情况,主链上的氟原子仍能保证自修复聚氨酯涂层的自清洁性。另外,带有硅原子的侧链可以赋予涂层具有一定的拉伸延展性,使ppf在安装时不会发生涂层开裂的情况。因此,主链氟原子和侧链硅原子的引入可以提升涂层的爽滑性、耐刮擦性、耐化学性和热稳定性。

[0023]

本发明所设计的一种车漆保护膜,包括依次覆合的如前文中所述的自清洁自修复涂层、tpu基材层、压敏胶层和离型膜层。

[0024]

所述自清洁自修复涂层的厚度优选择为6~12μm。

[0025]

所述tpu基材层优选择为脂肪族tpu基材层,厚度为100~300μm,其表面硬度为80a~93a,可见光透过率为90%以上,断裂伸长率为300%以上,雾度为2%以下。

[0026]

所述压敏胶层优选择为透明丙烯酸压敏胶层或者聚氨酯压敏胶层,厚度为10~50μm,其可见光透过率为90%以上。

[0027]

所述离型膜层优选择为pet离型膜层,进一步优选择为白色pet离型膜层,厚度为23~100μm,其雾度为70%以上,离型力为20g/inch以内。

[0028]

一种改进,上述车漆保护膜,其层状结构中还包括保护膜层,所述保护膜层覆合至自清洁自修复涂层的表面上。

[0029]

进一步,上述保护膜层优选择为pet保护膜层、带硅胶pet保护膜层或者带uv固化层pet保护膜层,其中pet更优选择采用透明或者磨砂的材质,厚度为12~75μm,在本发明中对自清洁自修复涂层在熟化过程起保护作用,避免其意外受损,在车漆保护膜贴附于车身漆面上实际使用时需要将上述保护膜层撕除。

[0030]

同时,本发明中还提供了一种车漆保护膜的制备方法,可以采用先涂布压敏胶层再涂布自清洁自修复涂层的工艺,其具体的步骤如下:

[0031]

步骤一,预先制备含硅异氰酸酯固化剂,将一定比例的改性多元醇树脂、含氟扩链剂、金属催化剂、紫外吸收剂、光稳定剂和流平剂依次添加到有机溶剂中,最后添加一定比

320(byk)、1400份的乙酸乙酯。

[0047]

上述车漆保护膜的自清洁自修复涂层涂布液的制备方法,其步骤为:

[0048]

(1)含硅异氰酸酯固化剂的制备

[0049]

添加300份的甲苯二异氰酸酯(basf)和240份的三乙氧基(3-环氧丙基氧丙基)硅烷(阿拉丁化学试剂网)到180份乙酸乙酯溶剂中,甲苯二异氰酸酯(basf)的异氰酸基团和三乙氧基(3-环氧丙基氧丙基)硅烷的羟基的摩尔比为2∶1,固含量的比例控制在75%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂;

[0050]

(2)自清洁自修复涂层涂布液的制备

[0051]

将500份的聚己内酯多元醇树脂(daicel chemtech,placcel 210cp)、40份的2,2-二氟丙烷-1,3-二醇(阿拉丁化学试剂网)、10份的异辛酸亚锡(阿拉丁化学试剂网)、16份的tinuvin 400(basf)、16份的tinuvin 292(basf)和11份的byk 320(byk)依次添加到1400份的乙酸乙酯中,最后添加上述制得的720份含硅异氰酸酯固化剂,搅拌30min,混合均匀即可得到自清洁自修复涂层涂布液。

[0052]

本实施例中所提供的一种车漆保护膜,如图1所示,包括厚度为6μm的自清洁自修复涂层、厚度为150μm的tpu基材层、厚度为25μm的压敏胶层、厚度为75μm的离型膜层和厚度为50μm的保护膜层。其中,上述保护膜层、自清洁自修复涂层、tpu基材层、压敏胶层和离型膜层依次复合在一起。

[0053]

上述车漆保护膜的制备方法,其具体的步骤如下:

[0054]

步骤一,将压敏胶液(henkel,loctite 8087)涂布在厚度为75μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,2min,形成干胶厚度为25μm的压敏胶层,然后将压敏胶层覆盖在厚度为150μm的tpu(argotec 49510)基材层的一侧表面上;

[0055]

步骤二,在第一步骤中tpu基材层的另一侧表面上涂布自清洁自修复涂层涂布液,固化条件120℃,2min,干燥后自清洁自修复涂层的厚度为6μm,最后在自清洁自修复涂层的表面上覆盖50μm的pet保护膜(仪化东丽,g01);

[0056]

步骤三,将第二步骤中的半成品放入50℃熟化室中,经过72h,即可得到自清洁自修复的车漆保护膜。

[0057]

实施例2:

[0058]

本实施例中所提供的一种车漆保护膜的自清洁自修复涂层涂布液,其由下述按重量份计的组分组成:

[0059]

450份的聚己内酯多元醇树脂(daicel chemtech,placcel 210cp)、646份的含硅异氰酸酯固化剂、46份的2,2-二氟丙烷-1,3-二醇(阿拉丁化学试剂网)、10份的异辛酸亚锡(阿拉丁化学试剂网)、15份的tinuvin 400(basf)、15份的tinuvin 292(basf)、10份的byk 320(byk)、1300份的乙酸乙酯。

[0060]

上述车漆保护膜的自清洁自修复涂层涂布液的制备方法,其步骤为:

[0061]

(1)含硅异氰酸酯固化剂的制备

[0062]

添加300份的甲苯二异氰酸酯(basf)和186份的三乙氧基(3-环氧丙基氧丙基)硅烷(阿拉丁化学试剂网)到160份的乙酸乙酯溶剂中,甲苯二异氰酸酯(basf)的异氰酸基团和三乙氧基(3-环氧丙基氧丙基)硅烷的羟基的摩尔比为2.5∶1,固含量的比例控制在75%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂;

[0063]

(2)自清洁自修复涂层涂布液的制备

[0064]

将450份的聚己内酯多元醇树脂(daicel chemtech,placcel 210cp)、46份的2,2-二氟丙烷-1,3-二醇(阿拉丁化学试剂网)、10份的异辛酸亚锡(阿拉丁化学试剂网)、15份的tinuvin 400(basf)、15份的tinuvin 292(basf)和10份的byk 320(byk)依次添加到1300份的乙酸乙酯中,最后添加上述制得的646份含硅异氰酸酯固化剂,搅拌30min,混合均匀即可得到自清洁自修复涂层涂布液。

[0065]

本实施例中所提供的一种车漆保护膜,包括厚度为8μm的自清洁自修复涂层、厚度为150μm的tpu基材层、厚度为25μm的压敏胶层、厚度为75μm的离型膜层和厚度为50μm的保护膜层。其中,上述保护膜层、自清洁自修复涂层、tpu基材层、压敏胶层和离型膜层依次复合在一起。

[0066]

上述车漆保护膜的制备方法,其具体的步骤如下:

[0067]

步骤一,将压敏胶液(henkel,loctite 8087)涂布在厚度为75μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,2min,形成干胶厚度为25μm的压敏胶层,然后将压敏胶层覆盖在厚度为150μm的tpu(argotec 49510)基材层的一侧表面上;

[0068]

步骤二,在第一步骤中tpu基材层的另一侧表面上涂布自清洁自修复涂层涂布液,固化条件120℃,2min,干燥后自清洁自修复涂层的厚度为8μm,最后在自清洁自修复涂层的表面上覆盖50μm的pet保护膜(仪化东丽,g01);

[0069]

步骤三,将第二步骤中的半成品放入50℃熟化室中,经过72h,即可得到自清洁自修复的车漆保护膜。

[0070]

实施例3:

[0071]

本实施例中所提供的一种车漆保护膜的自清洁自修复涂层涂布液,其由下述按重量份计的组分组成:

[0072]

400份的聚己内酯多元醇树脂(daicel chemtech,placcel 210cp)、610份的含硅异氰酸酯固化剂、52份的2,2-二氟丙烷-1,3-二醇(阿拉丁化学试剂网)、9份的异辛酸亚锡(阿拉丁化学试剂网)、14份的tinuvin 400(basf)、14份的tinuvin 292(basf)、9份的byk 320(byk)、1200份的乙酸乙酯。

[0073]

上述车漆保护膜的自清洁自修复涂层涂布液的制备方法,其步骤为:

[0074]

(1)含硅异氰酸酯固化剂的制备

[0075]

添加300份的甲苯二异氰酸酯(basf)和158份的三乙氧基(3-环氧丙基氧丙基)硅烷(阿拉丁化学试剂网)到152份的乙酸乙酯溶剂中,甲苯二异氰酸酯(basf)的异氰酸基团和三乙氧基(3-环氧丙基氧丙基)硅烷的羟基的摩尔比为3∶1,固含量的比例控制在75%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂;

[0076]

(2)自清洁自修复涂层涂布液的制备

[0077]

将400份的聚己内酯多元醇树脂(daicel chemtech,placcel 210cp)、52份的2,2-二氟丙烷-1,3-二醇(阿拉丁化学试剂网)、9份的异辛酸亚锡(阿拉丁化学试剂网)、14份的tinuvin 400(basf)、14份的tinuvin 292(basf)和9份的byk 320(byk)依次添加到1200份的乙酸乙酯中,最后添加上述制得的610份的含硅异氰酸酯固化剂,搅拌30min,混合均匀即可得到自清洁自修复涂层涂布液。

[0078]

本实施例中所提供的一种车漆保护膜,其层状结构与前述实施例2相一致。同时,

本实施例中一种车漆保护膜的制备方法,亦与前述实施例2相一致。

[0079]

实施例4:

[0080]

本实施例中所提供的一种车漆保护膜的自清洁自修复涂层涂布液,其由下述按重量份计的组分组成:

[0081]

600份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、442份的含硅异氰酸酯固化剂、48份的2,2,3,3-四氟-1,4-丁二醇(阿拉丁化学试剂网)、13份的异辛酸亚锡(阿拉丁化学试剂网)、15份的tinuvin 400(basf)、15份的tinuvin 292(basf)、10份的byk 320(byk)、1350份的乙酸乙酯。

[0082]

上述车漆保护膜的自清洁自修复涂层涂布液的制备方法,其步骤为:

[0083]

(1)含硅异氰酸酯固化剂的制备

[0084]

添加200份的六亚甲基二异氰酸酯(basf)和132份的3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷(阿拉丁化学试剂网)到110份的乙酸乙酯溶剂中,六亚甲基二异氰酸酯(basf)的异氰酸基团和3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷的羟基的摩尔比为2∶1,固含量的比例控制在75%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂;

[0085]

(2)自清洁自修复涂层涂布液的制备

[0086]

将600份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、48份的2,2,3,3-四氟-1,4-丁二醇(阿拉丁化学试剂网)、13份的异辛酸亚锡(阿拉丁化学试剂网)、15份的tinuvin 400(basf)、15份的tinuvin 292(basf)和10份的byk 320(byk)依次添加到1350份的乙酸乙酯中,最后添加上述制得的442份含硅异氰酸酯固化剂,搅拌30min,混合均匀即可得到自清洁自修复涂层涂布液。

[0087]

本实施例中所提供的一种车漆保护膜,其层状结构同样与前述实施例2相一致。

[0088]

上述车漆保护膜的制备方法,其具体的步骤如下:

[0089]

步骤一,将压敏胶液(ashland,9510h)涂布在厚度为75μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,2min,形成干胶厚度为25μm的压敏胶层,然后将压敏胶层覆盖在厚度为150μm的tpu(argotec 49510)基材层的一侧表面上;

[0090]

步骤二,在第一步骤中tpu基材层的另一侧表面上涂布自清洁自修复涂层涂布液,固化条件120℃,2min,干燥后自清洁自修复涂层的厚度为8μm,最后在自清洁自修复涂层的表面上覆盖50μm的pet保护膜(仪化东丽,g01);

[0091]

步骤三,将第二步骤中的半成品放入50℃熟化室中,经过72h,即可得到自清洁自修复的车漆保护膜。

[0092]

实施例5:

[0093]

本实施例中所提供的一种车漆保护膜的自清洁自修复涂层涂布液,其由下述按重量份计的组分组成:

[0094]

500份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、408份的含硅异氰酸酯固化剂、56份的2,2,3,3-四氟-1,4-丁二醇(阿拉丁化学试剂网)、11份的异辛酸亚锡(阿拉丁化学试剂网)、13份的tinuvin 400(basf)、13份的tinuvin 292(basf)、9份的byk 320(byk)、1200份的乙酸乙酯。

[0095]

上述车漆保护膜的自清洁自修复涂层涂布液的制备方法,其步骤为:

[0096]

(1)含硅异氰酸酯固化剂的制备

[0097]

添加200份的六亚甲基二异氰酸酯(basf)和106份的3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷(阿拉丁化学试剂网)到102份的乙酸乙酯溶剂中,六亚甲基二异氰酸酯(basf)的异氰酸基团和3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷的羟基的摩尔比为2.5∶1,固含量的比例控制在75%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂;

[0098]

(2)自清洁自修复涂层涂布液的制备

[0099]

将500份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、56份的2,2,3,3-四氟-1,4-丁二醇(阿拉丁化学试剂网)、11份的异辛酸亚锡(阿拉丁化学试剂网)、13份的tinuvin 400(basf)、13份的tinuvin 292(basf)和9份的byk 320(byk)依次添加到1200份乙酸乙酯中,最后添加上述制得的408份含硅异氰酸酯固化剂,搅拌30min,混合均匀即可得到自清洁自修复涂层涂布液。

[0100]

本实施例中所提供的一种车漆保护膜,包括厚度为6μm的自清洁自修复涂层、厚度为100μm的tpu基材层、厚度为10μm的压敏胶层、厚度为23μm的离型膜层和厚度为12μm的保护膜层。其中,上述保护膜层、自清洁自修复涂层、tpu基材层、压敏胶层和离型膜层依次复合在一起。

[0101]

上述车漆保护膜的制备方法,其具体的步骤如下:

[0102]

步骤一,将压敏胶液(ashland,9510h)涂布在厚度为23μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,1min,形成干胶厚度为10μm的压敏胶层,然后将压敏胶层覆盖在厚度为100μm的tpu(argotec 49510)基材层的一侧表面上;

[0103]

步骤二,在第一步骤中tpu基材层的另一侧表面上涂布自清洁自修复涂层涂布液,固化条件120℃,2min,干燥后自清洁自修复涂层的厚度为6μm,最后在自清洁自修复涂层的表面上覆盖12μm的pet保护膜(仪化东丽,g01);

[0104]

步骤三,将第二步骤中的半成品放入50℃熟化室中,经过36h,即可得到自清洁自修复的车漆保护膜。

[0105]

实施例6:

[0106]

本实施例中所提供的一种车漆保护膜的自清洁自修复涂层涂布液,其由下述按重量份计的组分组成:

[0107]

400份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、384份的含硅异氰酸酯固化剂、65份的2,2,3,3-四氟-1,4-丁二醇(阿拉丁化学试剂网)、9份的异辛酸亚锡(阿拉丁化学试剂网)、11份的tinuvin 400(basf)、11份的tinuvin 292(basf)、7.5份的byk 320(byk)、1000份的乙酸乙酯。

[0108]

上述车漆保护膜的自清洁自修复涂层涂布液的制备方法,其步骤为:

[0109]

(1)含硅异氰酸酯固化剂的制备

[0110]

添加200份的六亚甲基二异氰酸酯(basf)和88份的3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷(阿拉丁化学试剂网)到96份的乙酸乙酯溶剂中,六亚甲基二异氰酸酯(basf)的异氰酸基团和3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷的羟基的摩尔比为3∶1,固含量的比例控制在75%,在90℃,n2氛围下反应2h,即可得到含硅异氰酸酯固化剂;

[0111]

(2)自清洁自修复涂层涂布液的制备

[0112]

将400份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、65份的2,2,3,3-四氟-1,4-丁二醇(阿拉丁化学试剂网)、9份的异辛酸亚锡(阿拉丁化学试剂网)、11

份的tinuvin 400(basf)、11份的tinuvin 292(basf)和7.5份的byk 320(byk)依次添加到1000份的乙酸乙酯中,最后添加上述制得的384份含硅异氰酸酯固化剂,搅拌30min,混合均匀即可得到自清洁自修复涂层涂布液。

[0113]

本实施例中所提供的一种车漆保护膜,包括厚度为12μm的自清洁自修复涂层、厚度为300μm的tpu基材层、厚度为50μm的压敏胶层、厚度为100μm的离型膜层和厚度为75μm的保护膜层。其中,上述保护膜层、自清洁自修复涂层、tpu基材层、压敏胶层和离型膜层依次复合在一起。

[0114]

上述车漆保护膜的制备方法,其具体的步骤如下:

[0115]

步骤一,将压敏胶液(ashland,9510h)涂布在厚度为100μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,3.5min,形成干胶厚度为50μm的压敏胶层,然后将压敏胶层覆盖在厚度为300μm的tpu(argotec 49510)基材层的一侧表面上;

[0116]

步骤二,在第一步骤中tpu基材层的另一侧表面上涂布自清洁自修复涂层涂布液,固化条件120℃,2min,干燥后自清洁自修复涂层的厚度为12μm,最后在自清洁自修复涂层的表面上覆盖75μm的pet保护膜(仪化东丽,g01);

[0117]

步骤三,将第二步骤中的半成品放入50℃熟化室中,经过72h,即可得到自清洁自修复的车漆保护膜。

[0118]

对比例1:

[0119]

一种车漆保护膜的的制备方法,包括以下步骤:

[0120]

(1)自修复涂层涂布液制备

[0121]

将860份的聚己内酯多元醇树脂(daicel chemtech,placcel 210cp)、20份的异辛酸亚锡(阿拉丁化学试剂网)、15份的tinuvin 400(basf)、15份的tinuvin 292(basf)和10份的byk 320(byk)依次添加到1000份的乙酸乙酯中,最后添加150份的异氰酸酯固化剂甲苯二异氰酸酯(basf),搅拌30min,混合均匀即得自修复涂层涂布液;

[0122]

(2)涂布压敏胶层

[0123]

将压敏胶液(henkel,loctite 8087)涂布在厚度为75μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,2min,形成干胶厚度为25μm的压敏胶层,然后将压敏胶层覆盖在厚度为150μm的tpu(argotec49510)基材层的一侧表面上;

[0124]

(3)涂布自修复涂布液

[0125]

在第二步骤中tpu基材层的另一面表面上涂布第一步骤的自修复涂层涂布液,固化条件120℃,2min,干燥后涂层的厚度为8μm,最后在自修复涂层的表面上覆盖厚度为50μm的pet保护膜(仪化东丽,g01);

[0126]

(4)后期熟化

[0127]

将第三步骤中的半成品放入50℃熟化室中,经过72h,即可得到自修复车漆保护膜。

[0128]

比较例2:

[0129]

一种车漆保护膜的制备方法,包括以下步骤:

[0130]

(1)自修复涂层涂布液制备

[0131]

将1200份的聚碳酸酯多元醇树脂(daicel chemtech,placcel 220cpb)、26份的异辛酸亚锡(阿拉丁化学试剂网)、20份的tinuvin 400(basf)、20份的tinuvin 292(basf)和

13份的byk 320(byk)依次添加到1200份的乙酸乙酯中,最后添加100份的异氰酸酯固化剂六亚甲基二异氰酸酯(basf),搅拌30min,即得自修复涂层涂布液;

[0132]

(2)涂布压敏胶层

[0133]

将压敏胶液(henkel,loctite 8087)涂布在厚度为75μm的白色pet离型膜(toray,xz31sr)的单侧表面上,干燥条件110℃,2min,形成干胶厚度为25μm的压敏胶层,然后将压敏胶层覆盖在厚度为150μm的tpu(argotec49510)基材层的一侧表面上;

[0134]

(3)涂布自修复涂布液;

[0135]

在第二步骤中tpu基材层的另一面表面上涂布第一步骤的自修复涂层涂布液,固化条件120℃,2min,干燥后涂层的厚度为8μm,最后在自修复涂层的表面上覆盖厚度为50μm的pet保护膜(仪化东丽,g01);

[0136]

(4)后期熟化

[0137]

将第三步骤中的半成品放入50℃熟化室中,经过72h,即可得到自修复车漆保护膜。

[0138]

下表为实施例1-6与对比例1和2中样品的可见光透过率、表面水接触角和热修复性的测试数据。

[0139] 可见光透过率水接触角耐刮伤性实施例191.3%95

°

合格实施例291.5%98

°

合格实施例391.2%98

°

合格实施例491.2%102

°

合格实施例591.6%105

°

合格实施例690.0%108

°

合格对比例192.0%90

°

不合格对比例291.8%89

°

不合格

[0140]

由以上测试数据可以知道,本发明中自清洁自修复的车漆保护膜,其水接触角具有明显的提升,可以有突出的自清洁效果,并且表面的耐刮伤性明显提升。

[0141]

表中各项性能的测试方法如下:

[0142]

1.可见光透过率

[0143]

选取一张车漆保护膜,撕除保护膜和离型膜,贴在3mm透明玻璃上,使用uv/vis紫外可见光分光光度计(lambda 1050 )测试380-780nm波长的可见光并计算可见光透过率。

[0144]

2.表面水接触角

[0145]

选取一张车漆保护膜,撕除保护膜和离型膜,贴在3mm透明玻璃上,使用sdc-200s接触角测试仪测试漆面保护膜涂层的水接触角。每个样品进行5次测量,记录测算的平均值。

[0146]

3.耐刮伤性

[0147]

选取一张车漆保护膜,撕除保护膜和离型膜,湿贴在黑色漆面板上,用负载500g的#0000号钢丝绒在车漆保护膜的表面来回滑动一次,观察表面是否有划痕产生。

[0148]

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技

术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。