1.本发明涉及一种在使用再循环的气体流的工艺中通过脱氧来使含氧化合物(例如可再生材料)脱氧的方法,其中很少或不清洁再循环的气体流。

2.例如可再生来源的含氧化合物的脱氧已被确定为提供高质量运输燃料的有效方法。由于氧和其他杂原子的含量相当高,脱氧需要大量的氢气,因此有效利用氢气在商业上是重要的。因此,在这样的工艺中几乎总是使用气体再循环流。

3.通常纯化正在再循环的气体,因为预计一定浓度的co、co2和h2o会降低工艺中的转化率,并且可能还会损坏脱氧中具有催化活性的材料。气体纯化的资金成本和运行成本是巨大的。

4.自20世纪90年代初以来,人们提出了含氧化合物,特别是脂肪酸和甘油三酯的脱氧工艺,目的是获得优质运输燃料。已知这种方法涉及脱羧和脱羰基副反应,产生碳氧化物、co和co2。-arvela等人在energy fuels 2007;21(1):30

–

41中确定co2和co有助于催化剂失活,并且donnis等人在top.catal.(2009)52:229

–

240中建议在再循环氢气的情况下进行胺洗涤,以去除co2和h2s。尽管这些发现与特定催化剂有关,但它们已导致对再循环气体进行纯化的普遍实施。

5.wo2014077944a1以框图形式描述了一种用再循环气体加氢处理热解油的工艺。该申请未披露气体组成,包括硫化氢和碳氧化物的存在与否,或再循环气体的分离和纯化的任何细节。

6.描述使用再循环气体的具体描述的工艺的应用描述了气体回路,该气体回路包括纯化装置,例如用于去除硫化氢和碳氧化物的胺洗涤塔。

7.现在已经确定,碳氧化物对脱氧工艺的负面影响小于预期,尤其是如果使用不含钴的催化剂,因此,提供脱氧过程中存在co和co2的工艺与在投资和在运行方面的显著成本降低有关。

8.在下文中,术语脱氧应用于表示在氢气存在下通过形成水而从含氧化合物中去除氧(也称为加氢脱氧),以及在氢气存在下通过形成碳氧化物而从含氧化合物中去除氧(也称为脱羧基化)。

9.在下文中,术语“活性脱氧条件”应用于表示通过脱氧应发生至少10%转化率的条件。

10.在下文中,在浓度(通常为液相或固相)以重量%表示的情况下,这应理解为重量/重量%。

11.在下文中,除非另有规定,否则在阐述气相浓度的情况下,其给出的为摩尔(体积)浓度,例如体积%或ppm

vol

。

12.本发明的一个广泛方面涉及一种从包含含氧化合物的原料流和补充氢气体流生产烃混合物的方法,包括以下步骤:引导进料流在活性脱氧条件下与在脱氧中具有催化活性的材料接触,以及提取经脱氧的产物流;所述进料流包含原料流、补充氢气体流和富氢气体流,所述原料流包含含氧化合物;其特征在于,所述富氢气体流包含至少70体积%的氢

气、至少0.1体积%的碳氧化物和至少50ppm

vol

h2s,相关益处在于,这种方法可以在不需要(例如通过使用胺洗涤)纯化所述再循环的富氢气体流的步骤下实现,该方法中允许存在碳氧化物。

13.在另一个实施方案中,富氢气体流包含至少0.1%的二氧化碳,相关的益处在于,这种方法可以在不需要(例如通过使用胺洗涤)纯化所述再循环的富氢气体流的步骤下实现,该方法中存在碳氧化物。

14.在另一个实施方案中,富氢气体流包含至少0.1%的一氧化碳,相关的益处在于,这种方法可以在不需要(例如通过使用胺洗涤)纯化所述再循环的富氢气体流的步骤下实现,该方法中存在碳氧化物。

15.在另一个实施方案中,所述包含含氧化合物的原料流包括富含含氧化合物和液体稀释剂的新鲜原料,所述液体稀释剂是另一种原料或再循环的液体流,其相关益处是提供一定量的稀释剂,其可收集反应释放的能量,并且其任选地可以是化石进料,可以以比富含含氧化合物的新鲜进料更低的成本获得。

16.在另一个实施方案中,所述液体稀释剂包含小于0.1wt%的原子氧,其相关益处是,这种稀释剂是散热剂,收集来自脱氧的反应热,而不贡献反应热。

17.在另一个实施方案中,所述液体稀释剂包括一定量的所述经脱氧的产物流,或所述液体稀释液包含一定量来自接收一定量的所述经脱氧的产物流的工艺步骤的产物,相关益处是,这种稀释剂是与包含含氧化合物的原料流具有相同来源的散热剂。

18.在另一个实施方案中,所述液体稀释剂是包含化石原料的流,相关益处是,特别是与源自生物来源的含氧化合物的稀释剂相比,这种稀释剂以更低成本可用。

19.在另一个实施方案中,所述富氢气体流中所含的硫的量相对于组合进料流的气相中的硫的量为至少40%、60%或80%,相关益处是,最小化了向工艺添加一定量的硫的需求。

20.在另一个实施方案中,所述在脱氧中具有催化活性的材料包括在耐火材料载体上的钼和/或镍,并包含小于0.1wt%的钴,相关益处是,这种催化活性材料在碳氧化物存在下具有稳健的性能。

21.在另一个实施方案中,至少一定量的所述经脱氧的产物流被引导以在活性加氢裂化和/或加氢异构化条件下与在加氢裂化或加氢异构化中具有催化活性的材料接触,以及取出经进一步处理的产物流,相关益处是,如果在加氢裂化和/或加氢异构化中具有催化活性的材料包括硫化的碱金属,则在分离步骤之前进行这种加氢裂化或加氢异构化是有益的。当然,在分离方法之后进行这种加氢裂化和/或加氢异构化工艺或其他工艺的其他实施方案也是可能的。

22.在另一个实施方案中,所述经脱氧的产物流或所述经进一步处理的产物流分离为气体流和液体流,并且所述富氢气体流包括再循环量的所述气体流,相关益处是,源自该气体流的富氢气体流减少了向工艺中添加补充氢的需求。

23.在另一个实施方案中,在将再循环量的所述气体流引导以接触所述在脱氧中具有催化活性的材料之前,去除再循环量的所述气体流中的碳氧化物的小于50体积%、例如小于10体积%、小于1体积%或0体积%,相关益处是,碳氧化物的这种有限去除的运行成本降低,并且设备尺寸减小,和/或可选择具有低成本的纯化方法。

24.在另一个实施方案中,通过涉及膜分离的工艺或通过取出吹扫流从气体流中去除所述碳氧化物,相关益处是,膜分离比例如胺洗涤更简单且更便宜。

25.在另一个实施方案中,所述碳氧化物的去除不涉及气体流的洗涤。这具有避免洗涤工艺(如胺洗涤)的成本和复杂性的相关益处。

26.本公开的另一方面涉及一种用于将包含含氧化合物的原料流转化为烃混合物的工艺装置段,所述工艺装置段包括具有入口和出口的脱氧反应器、具有入口和气体出口、水性相出口和烃相出口的分离段,其中所述脱氧反应器入口被配置为接收所述原料和再循环的富氢气体流,所述分离器被配置为从所述脱氧反应器出口接收经脱氧的产物流,所述分离段气体出口被配置为提供所述再循环的富氢气体流,其特征在于,所述工艺装置段不包括被配置用于处理所述分离段气体出口的流的胺洗涤器;相关益处是,这样的工艺装置段在投资方面和在运行方面具有较低的成本。

27.将含氧化合物转化为链烷烃是生产可再生运输燃料的常见工艺。原料通常包括选自甘油三酯、脂肪酸、树脂酸、酮、醛或醇的一种或多种含氧化合物,其中所述含氧化合物来源于生物源、气化过程、热解过程、费托合成、基于甲醇的合成或其他合成过程中的一种或者多种,相关益处是,这种方法是可用于接收广泛原料,尤其是可再生来源的原料的工艺,例如来源于植物、藻类、动物、鱼类、植物油精炼、其他生物来源、家庭废物、工业有机废物,如塔尔油或黑液。

28.在加氢处理过程中,含氧化合物与过量的氢气结合,并在加氢脱氧过程以及脱羧和脱羰基过程中反应,其中水、二氧化碳和一氧化碳从含氧化合物中释放,并且一定量的二氧化碳通过水/煤气变换过程转化为一氧化碳。通常,约10wt%的含氧化合物原料是氧,因此大量的产物流将是水、二氧化碳和一氧化碳。此外,根据副反应和原料性质,产物流中也可能存在一定量的轻质烃(尤其是甲烷和丙烷)。

29.由于存在过量氢气,因此需要再循环气体,以确保高效使用昂贵的氢气。氢气的再循环涉及在分离段中将气体与液体产物分离。这通常是在三相分离器中进行的,其中气体、极性(水性)产物和非极性(烃)产物相可以单独取出。

30.除氢气外,气相可包括二氧化碳、一氧化碳、轻质烃和硫化氢以及其他成分。为了最大限度地降低催化剂失活的风险,再循环气体通常通过胺洗涤进行纯化,其中二氧化碳和硫化氢通过吸收在胺溶液中而被收集。这样的胺洗涤工艺通常被配置用于去除大于90%的二氧化碳,使得被引导以与脱氧中具有催化活性的材料接触的组合进料流的气相中的二氧化碳浓度小于0.05体积%。

31.脱氧工艺提供了富含直链烷烃的产物,具有较差的低温流动性,因此脱氧工艺可与加氢异构化工艺和/或加氢裂化工艺结合,目的是改善低温流动性。

32.通常,氧化包括引导包含含氧化合物的原料流与催化活性材料接触,所述催化活性材料包含硫化的钼、或可能的钨和/或镍,其负载在载体上,所述载体包含一种或多种耐火氧化物,通常为氧化铝,但也可能为二氧化硅或二氧化钛。载体通常是无定形的。催化活性材料可包括其他组分,例如硼或磷。条件通常为250-400℃区间内的温度、30-150巴区间内的压力和0.1-2区间内的液时空速(lhsv)。脱氧通常是放热的,并且在存在大量氧气的情况下,该过程可包括中间冷却,例如通过用冷的氢气、进料或产物进行猝灭。原料可优选含有一定量的硫以确保金属的硫化,以保持其活性。如果包含含氧化合物的原料流包含小于

10、50或100ppmw的硫,则可以向进料中添加硫化物供体,例如二甲基二硫化物(dmds)。

33.通常,加氢异构化涉及引导中间脱氧产物流原料接触在加氢异构化中具有催化活性的材料。条件通常为250-350℃区间内的温度、20-100巴区间内的压力和0.5-8区间内的液时空速(lhsv)。异构化基本上是热中性的,并且在异构化反应器中通常不消耗氢气。在异构化中具有催化活性的材料的活性金属可以是贱金属或贵金属。如果它是贵金属,则脱氧原料通常通过气/液分离段进行纯化,该气/液分离段通常包括汽提工艺,该汽提工艺通常将使用氢气作为汽提介质,但也可使用其他汽提介质如蒸汽,以将硫含量降至低于1-10ppm。如果活性金属是贱金属,则加氢异构化进料可优选含有一定量的硫以确保金属的硫化,从而保持其活性。

34.加氢裂化将调整烃混合物的低温流动性以及沸点特性。通常,加氢裂化包括引导中间原料与催化活性材料接触,该催化活性材料包含活性金属(单质贵金属如铂和/或钯或硫化的贱金属,如镍、钴、钨和/或钼)、酸性载体(通常是显示高裂化活性的分子筛,并且具有拓扑结构,例如mfi、bea和fau)和耐火载体(例如氧化铝、二氧化硅或二氧化钛,或其组合)。虽然这类似于对于异构化具有催化活性的材料,但区别通常在于酸性载体的性质,其可以具有不同的结构(甚至是无定形二氧化硅-氧化铝)或具有不同的酸性,例如由于二氧化硅:氧化铝的比例。条件通常是250-400℃区间内的温度、30-150巴区间内的压力和0.5-8区间内的液时空速(lhsv),以及任选地通过用冷的氢气、进料或产品猝灭进行的中间冷却。

35.现在已经发现,尤其是当该工艺使用不含大量钴的催化活性材料时,碳氧化物对催化活性材料活性的短期和长期负面影响非常低。因此,通过胺洗涤对再循环气体进行“脱硫”的传统步骤可以省略,或由效率较低的酸性气体取出(如吹扫或膜分离)代替。

36.省略或减少再循环气体脱硫的另一个益处是避免或减少了为了保持催化剂活性而添加硫的需要,因为再循环气体将使先前添加的硫在该工艺中保持较长时间。

37.如果在加氢异构化中具有催化活性的材料包括贱金属,则从基于贱金属的脱氧反应器和基于贵金属的加氢异构反应器之间的气/液分离段或从加氢异异构化反应器下游的气/液分离系统中取出富氢气体流作为再循环气体流。该工艺还可包括一个或多个其他转化步骤,例如加氢裂化或加氢脱芳构化,并且根据这些步骤的顺序和所使用的催化活性金属,本领域技术人员将知道用于引入气/液分离器以旨在取出再循环气体流的可能位置。

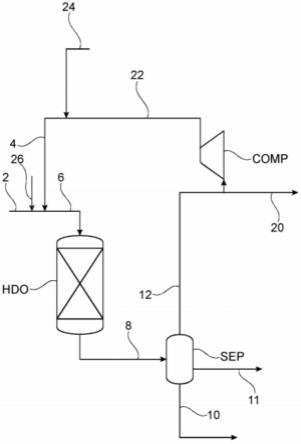

38.图1显示了根据本发明的工艺布局。

39.图2显示了根据现有技术的工艺布局。

40.附图中显示的元件

[0041]2ꢀꢀꢀꢀꢀꢀ

包含含氧化合物的原料流

[0042]4ꢀꢀꢀꢀꢀꢀ

富氢气体

[0043]6ꢀꢀꢀꢀꢀꢀ

组合进料流

[0044]8ꢀꢀꢀꢀꢀꢀ

经脱氧的产物流

[0045]

10

ꢀꢀꢀꢀꢀ

水性液体流

[0046]

11

ꢀꢀꢀꢀꢀ

烃液体流

[0047]

12

ꢀꢀꢀꢀꢀ

气体流

[0048]

14

ꢀꢀꢀꢀꢀ

贫胺溶液

[0049]

16

ꢀꢀꢀꢀꢀ

富胺溶液

[0050]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

经纯化的气体流

[0051]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吹扫气体流

[0052]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

富氢再循环气体流

[0053]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

补充氢气体流

[0054]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

硫化物源

[0055]

hdo

ꢀꢀꢀꢀꢀꢀꢀꢀ

脱氧反应器

[0056]

sep

ꢀꢀꢀꢀꢀꢀꢀꢀ

分离段

[0057]

comp

ꢀꢀꢀꢀꢀꢀꢀ

再循环压缩器

[0058]

abs

ꢀꢀꢀꢀꢀꢀꢀꢀ

胺吸收器

[0059]

在图1中,显示了气体再循环、吹扫和无其他碳氧化物的中间去除的工艺。这里,将包含含氧化合物的原料流(2)与富氢气体流(4)合并,并作为组合进料流(6)引入脱氧反应器(hdo)。通常,组合进料流(6)可与一定量的烃混合物组合,该烃混合物可以是再循环产物或添加的烃,例如化石原料。脱氧反应器在脱氧条件下运行,例如30-150巴压力、250-400c和500-2000nm3/m3的气/油比,90-100%的含氧化合物到烃、水和co2的典型转化率。从脱氧反应器(hdo)取出经脱氧的产物流(8)并将其引导至分离段(sep),分离段可以是单个闪蒸分离器、汽提塔或一系列分离器。从分离段(sep)至少取出液体流(11)和气体流(12)。任选地,取出水性(10)和非水性液体流(11),因为水是脱氧过程的重要产物。将气体流(12)任选地分流成吹扫气体流(20)和富氢气体流,后者在再循环压缩器(comp)中加压。通常将一定量的补充氢气(24)添加到富氢气体流(22)中,并且通常将硫化物源(26)添加到包含含氧化合物(2)的原料流中,但是如果气体再循环足以在进料(2)中浓缩适量的硫,则可以避免后者。

[0060]

在催化剂再循环期间,一定量的碳氧化物和轻质烃(如甲烷)可能积聚在富氢气体流(22)中,因此,尤其是在接近运行结束时,可以取出吹扫,或可以增加吹扫量。

[0061]

在另一实施方案中,工艺布局可包括另外的工艺元件。这可包括通过化学和/或机械处理将含氧化合物与粗生物材料分离的预处理段。它还可包括预加氢段,其中在特定条件下进行选定的化学转化,例如在低温下烯烃的氢化。工艺布局还可包括加氢裂化和/或异构化段,其可涉及硫化或还原的催化活性材料。如果催化活性材料被硫化,则该段通常可放置在脱氧反应器(hdo)和分离段(sep)之间,而如果其被还原,则其将放置在分离段(sep)的下游,并接收经纯化的氢气。

[0062]

在图2中显示了气体回路中具有氢气再循环和胺吸收器的过程。再次,将包含含氧化合物(2)的原料流与富氢气体流(4)合并,并作为组合进料流(6)引入脱氧反应器(hdo)。从脱氧反应器(hdo)取出经脱氧的产物流(8)并将其引导至分离段(sep),分离段可以是单个闪蒸分离器、汽提塔或一系列分离器。从分离段(sep)至少取出液体流(11)和气体流(12)。任选地,取出水性(10)和非水性(11)液体流。气体流(12)被引导至胺吸收器(abs)或另一种选择性分离装置,取出co、co2和h2s中的一种或多种。如果选择性分离装置是胺吸收器,则将贫胺溶液流(14)引导至吸收器,并取出包含胺和co2和h2s的富胺溶液(16)。从胺吸收器(abs)中取出经纯化的气体流(18),并将其任选分流成吹扫气体流(20)和富氢气体流,后者在再循环压缩器(comp)中加压。通常将一定量的补充氢气(24)添加到富氢气体流(22)中,并将硫化物源(26)添加到包含含氧化合物(2)的原料流中。

[0063]

在该布局中,二氧化碳不会在富氢气体流(22)中积聚,但可能需要吹扫以去除其他杂质,包括co;尤其是在接近运行结束时,可以取出吹扫,或者可以增加吹扫量。

实施例

[0064]

进行实验以评估其中存在co的氢化过程的性能。

[0065]

实验1,通过比较在负载于氧化铝上的催化活性材料(包含3.4%的钴和15%的钼)上的纯的化石轻油的脱硫与包含85%轻油和15%菜籽油的组合原料的脱硫来评估氢化活性。原料的组成可参见表1,且实验条件可参见表2。

[0066]

试验中使用纯的氢气作为处理气体。实验表明,化石轻油的加氢是活性的(脱硫率为99.0%),但在相同条件下,组合原料的加氢活性较低(脱硫活性仅为93.6%)。

[0067]

实验2,通过在表3的实验条件下改变co的浓度,研究了组合原料的加氢活性低的原因。表4中的实验结果表明,在存在co的情况下,加氢活性显著降低:当存在1%的co时,产物中的硫水平为645ppm

wt

;而在不存在co的情况下,产物中硫水平为167ppm

wt

。

[0068]

实验1和2证实了本领域的假设,即处理气体的再循环需要有效去除co,以避免催化剂中毒。

[0069]

然而,基于相同的原料和不同的催化活性材料(其为负载在氧化铝上,包含2.9%的镍和15.5%的钼)进行了进一步的实验。实验3,通过在表5所示的条件下,比较在镍/钼催化剂上的纯的化石轻油的脱硫与包含轻油和菜籽油的组合原料的脱硫来评估加氢活性。试验中使用纯的氢气作为处理气体。实验表明,化石轻油具有加氢活性(脱硫率为99.1%),并且发现组合原料的加氢活性与之惊人地相似(脱硫率为99.4%)。

[0070]

实验4,通过改变co的浓度研究了co对加氢活性的影响。表6中的实验结果表明,在存在co的情况下,加氢活性仅略微降低:当存在1%的co时,产物中的硫水平为434ppm

wt

;而在不存在co的情况下,产物中的硫水平为300ppm

wt

。

[0071]

基于实验1-4,可以得出结论,对于镍/钼催化剂,co的存在是可接受的,因此该材料对于富含氧化合物的原料和包含co的处理气体是优选的。考虑到这种稳健性,可以在不需要高效去除co的情况下进行具有处理气体再循环的工艺。

[0072]

分析根据图1和图2的工艺布局的投资和运行成本,表明,投资成本节省约10%,运行成本节省约5%,这自然是高度相关的。

[0073]

表1

[0074] 轻油轻油/菜籽油硫,wt%1.281.04氢气,wt%13.112.9sg 60/60

°

f0.85540.8647氮气,wtppm180169芳烃,wt%26.9625.89单芳烃,wt%15.3613.25二芳烃,wt%9.568.55三芳烃 ,wt%2.044.09sim.dist.d-2887xc

ꢀꢀ

ibp13213710wt%,℃25325430wt%,℃28628750wt%,℃31331870wt%,℃34535690wt%,℃388426fbp wt%,℃429612

[0075]

表2

[0076] 实验1a实验1b温度,℃350350压力,巴4545lhsv,1/h1.51.5h2/油,nl/l250250原料轻油轻油/菜籽油产物中的硫(wtppm)127696脱硫率99.0%93.6%

[0077]

表3

[0078] 实验2和4原料轻油压力,巴30lhsv,1/h1.0处理气体组成0-1体积%co,余量为h2处理气/油,nl/l250

[0079]

表4

[0080]

co体积%产物中的硫(wtppm)脱硫率016798.7%0.122398.3%164595.0%

[0081]

表5

[0082] 实验3a实验3b温度,℃350350压力,巴4545lhsv,1/h1.51.5处理气体组成100体积%h2100体积%h2处理气/油,nl/l250250原料轻油轻油/菜籽油产物中的硫(ppm)7596脱硫率99.4%99.1%

[0083]

表6

[0084]

co体积%产物中的硫(wtppm)脱硫率030097.7%0.0132697.5%0.134697.3%143496.6%

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。