1.本发明涉及石油化工技术领域,具体涉及一种醇基汽油燃料的制备及应用。

背景技术:

2.我国能源结构具有“富煤、贫油、少气”的特点,利用煤炭制取发动机代用燃料已经成为解决我国能源问题的重要手段。煤制甲醇技术在我国早已发展成熟,每年都有大量甲醇产能过剩,“汽油掺醇”是解决甲醇作燃料的重要方法,但由于甲醇与汽油的性质差异巨大,导致醇基汽油稳定性差,因此解决甲醇与汽油的稳定性问题是实现“汽油掺醇”燃料的核心问题。近几年来,关于醇基汽油助剂种类的专利很多,但都各有弊端。总之,多种问题导致醇基汽油实际应用困难,现有技术对醇基汽油体系的稳定性提高作用也有限。

技术实现要素:

3.本发明在前人研究的基础上,结合市场需求,发明了一种方便、高效、成本低的醇基汽油燃料添加剂的制备方法。醇基汽油燃料添加剂的组成主要包含甲醇、乙醇、甲醇-乙醇脱氢产物,还包含助溶剂如正丁醇、多元醇甲醚、多元醇丁醚、双多元醇甲醚、多元醇丁醚酯,以及表面活性剂如span80、op-10、tween80。甲醇-乙醇脱氢产物是一种由甲醇、乙醇经过脱氢反应后得到的混合物。甲醇-乙醇脱氢反应所用催化剂为铜负载氧化硅型催化剂,脱氢反应所用原料为甲醇和乙醇混合物。本醇基汽油燃料添加剂具有来源广泛、价廉易得的优势,并且制备过程中反应后的混合物不需要进行分离和再次加工处理,因此具有操作简便的优势。此外,助溶剂添加量较少,但稳定效果优异,组分中所用的表面活性剂为常见的化工产品,来源丰富。表面活性剂与助溶剂使用后有助于醇基燃料的长时间稳定存储。此外,本发明的醇基汽油燃料添加剂可根据需要和应用场所对其组成及比例进行调节,以保证醇基汽油燃料添加剂与汽油混合后的稳定性及充分燃烧性。该醇基汽油燃料添加剂能够满足大部分市场要求。通过经济效益的评价,本发明所制备的醇基燃料有着显著的经济效益,具有进一步推广应用的价值。

4.本发明的醇基汽油燃料添加剂主要组分为甲醇-乙醇脱氢过程中未反应的甲醇、乙醇及甲醇-乙醇脱氢产物,次要组分为助溶剂和表面活性剂。甲醇-乙醇脱氢产物所用催化剂为铜负载氧化硅型催化剂,制备方法是称取一定量的cu(no3)2·

3h2o和zn(no3)2·

6h2o固体溶于去离子水中,按照ce和la的含量各占催化剂的1%计算,并添加ce(no3)3、la(no3)3溶入上述去离子水中,引入微量的稀土金属离子作助剂,在搅拌的条件下缓慢加入氨水使其生成铜氨络合物,使得ph值为9~10,充分搅拌后加入硅溶胶,常温下搅拌4h,随后转移至旋转蒸发仪中蒸氨使得最终ph值为6~7,经过过滤、水洗、干燥、焙烧后筛分并得到20~40目的催化剂前驱体,随后在氢气气氛中还原4h,还原温度为350℃,最终得到所需催化剂。其中催化剂中cu与zn的比例、cu在载体sio2上的负载量均可调节。

5.甲醇-乙醇脱氢反应是在固定床微型反应器中进行,甲醇、乙醇按照20:1~5:1的比例混合,反应温度为240℃~280℃,反应压力为0.2mpa~0.5mpa、反应空速为1h-1

~4h-1

,

所用气体为氮气,进料流量为0.065~0.103ml/min。,经实验分析证明液相产物主要有甲酸甲酯、乙酸甲酯、乙酸乙酯、甲酸乙酯,上述酯类易溶于甲醇、乙醇等,且与汽油具有良好的混溶性。

6.助溶剂主要是正丁醇、多元醇甲醚、多元醇丁醚、双多元醇甲醚、多元醇丁醚酯中的一种或几种复配。表面活性剂主要是span80、op-10、tween80、tween60中的一种或几种复配。

7.醇基汽油燃料添加剂中各类组分添加比例如下:

8.甲醇-乙醇脱氢产物占添加剂的比例:10~90wt%,

9.助溶剂中正丁醇占添加剂的比例:0.1~10wt%

10.助溶剂中多元醇甲醚、多元醇丁醚、双多元醇甲醚或多元醇丁醚酯占添加剂的比例:0.1~10wt%;

11.表面活性剂中span80、op-10、tween80、tween60占添加剂的比例:0.05~10wt%,

12.经过分析甲醇-乙醇脱氢产物中甲酸甲酯的含量为:5~20wt%,乙酸甲酯的含量为:5~25wt%,乙酸乙酯的含量为:2~10wt%,甲酸乙酯的含量为2~10wt%;其他酯类0.1~2wt%。

13.醇基汽油燃料添加剂和汽油的混合比例为:10~600:100

14.使用方法:各质量分数的甲醇、乙醇、甲醇-乙醇脱氢产物、助溶剂和表面活性剂组成的醇基汽油燃料添加剂与汽油按比例充分混合后使用超声波分散器超声分散一定时间后,形成稳定的醇基汽油燃料。

15.注:所用汽油种类可为商品汽油、直镏汽油、加氢汽油;所有助溶剂和表面活性剂均使用超声分散器分散到汽油中。

16.本发明与现有技术发明对比,主要具有以下优势:

17.(1)所发明的醇基汽油燃料添加剂相比于单独的甲醇、乙醇与汽油混合后的稳定性强;

18.(2)所使用的助溶剂和表面活性剂原料来源广泛,成本较低;

19.(3)甲醇-乙醇脱氢产物制备过程采用铜负载氧化硅型催化剂,催化效率适当,催化产物无需处理,操作简单,并且以甲醇和乙醇为原料,成本低,性价比高;

20.(4)添加的甲醇比例能够满足市场要求,在5~90wt%之间灵活可调,且利于节能减排。该醇基汽油燃料添加剂可用于高原发电机、农业机械,船舶发动机等领域,具有高氧含量的优势,在高原环境中能够稳定使用,而且氧含量的增加促进了燃料燃烧,减少了碳烟生成。此外,甲醇、乙醇几乎不含硫氮元素,燃烧后不会排放硫氧化物,限制减少氮化物排放。因此该醇基汽油燃料添加剂是一种含氧清洁燃料。

具体实施方式

21.本发明涉及的评价醇基汽油燃料添加剂与汽油稳定性的指标主要为两者混合后稳定存在时的平均粒径大小。

22.本发明涉及的醇基汽油燃料添加剂与汽油的混合后稳定性的影响因素主要包括甲醇-乙醇脱氢产物及助溶剂、表面活性剂以及甲醇-乙醇脱氢产物中酯产物的类型和比例。对于甲醇-乙醇脱氢反应前原料比例一定的体系,其稳定性随添加剂添加量的增加而升

高,且醇基汽油中甲醇含量越多,所需添加剂的添加量也相应增加。

23.实施例1:

24.按照以下方法称取一定量的cu(no3)2·

3h2o和zn(no3)2·

6h2o固体溶于去离子水中,使得铜锌摩尔比为10:1,并添加1wt%的ce(no3)3、la(no3)3溶入上述去离子水中,引入微量的稀土金属离子作助剂,在搅拌的条件下缓慢滴加氨水,使其生成铜氨络合物,使得ph值为9,充分搅拌30min后加入硅溶胶,使得铜负载量为20wt.%,常温下搅拌4h,随后转移至旋转蒸发仪中蒸氨使得最终ph值为6~7,过滤,水洗3~4次,所得滤饼在真空干燥箱内120℃温度下干燥12h,随后转移至马弗炉500℃下焙烧4h,后经研磨、压片筛分出20~40目的cuo/zno/sio2催化剂前驱体,随后在氢气气氛中还原4h,还原温度为350℃,最终得到所需催化剂。将所得到的催化剂在固定床微型反应器中,通入氮气,甲醇、乙醇按照5:1的比例混合,反应温度为240℃,,压力为0.2mpa、空速为1h-1

,进料流量为0.065ml/min,进料一定时间后催化剂的催化活性趋于稳定时,开始收集液相产物,得到甲醇-乙醇脱氢产物。经过分析,其中包含甲酸甲酯、乙酸甲酯、乙酸乙酯、甲酸乙酯和其它少量酯类。

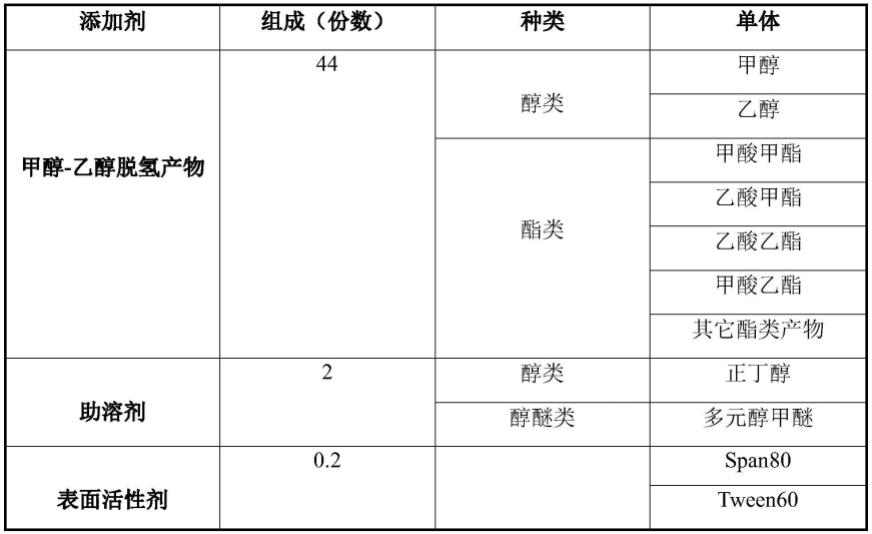

25.将甲醇-乙醇脱氢产物、助溶剂、表面活性剂按照44:2:0.2的比例混合,超声20min后得到实施例1醇基汽油燃料添加剂,其组成见表1。

26.表1实施例1醇基汽油燃料添加剂各组分及其比例

[0027][0028]

实施例2:

[0029]

按照以下方法称取一定量的cu(no3)2·

3h2o和zn(no3)2·

6h2o固体溶于去离子水中,使得铜锌摩尔比为15:1,并添加1wt%的ce(no3)3、la(no3)3溶入上述去离子水中,引入微量的稀土金属离子作助剂,在搅拌的条件下缓慢滴加氨水,使其生成铜氨络合物,使得ph值为9,充分搅拌30min后加入硅溶胶,使得铜负载量为25wt.%,常温下搅拌4h,随后转移至旋转蒸发仪中蒸氨使得最终ph值为6~7,过滤,水洗3~4次,所得滤饼在真空干燥箱内120℃温度下干燥12h,随后转移至马弗炉500℃下焙烧4h,后经研磨、压片筛分出20~40目的cuo/zno/sio2催化剂前驱体,随后在氢气气氛中还原4h,还原温度为350℃,最终得到所需

催化剂。将所得到的催化剂在固定床微型反应器中,通入氮气,甲醇、乙醇按照8:1的比例混合,反应温度为250℃,,压力为0.3mpa、空速为2h-1

,进料流量为0.075ml/min,进料一定时间后催化剂的催化活性趋于稳定时,开始收集液相产物,得到甲醇-乙醇脱氢产物,其中包含甲酸甲酯、乙酸甲酯、乙酸乙酯、甲酸乙酯和其它酯类。

[0030]

将甲醇-乙醇脱氢产物、助溶剂、表面活性剂按照约为82:10:0.2的比例混合,超声20min后得到实施例2醇基汽油燃料添加剂,其组成见表2。

[0031]

表2实施例2醇基汽油燃料添加剂各组分及其比例

[0032][0033]

实施例3:

[0034]

按照以下方法称取一定量的cu(no3)2·

3h2o和zn(no3)2·

6h2o固体溶于去离子水中,使得铜锌摩尔比为20:1,并添加1wt%的ce(no3)3、la(no3)3溶入上述去离子水中,引入微量的稀土金属离子作助剂,在搅拌的条件下缓慢滴加氨水,使其生成铜氨络合物,使得ph值为9,充分搅拌30min后加入硅溶胶,使得铜负载量为30wt.%,常温下搅拌4h,随后转移至旋转蒸发仪中蒸氨使得最终ph值为6~7,过滤,水洗3~4次,所得滤饼在真空干燥箱内120℃温度下干燥12h,随后转移至马弗炉500℃下焙烧4h,后经研磨、压片筛分出20~40目的cuo/zno/sio2催化剂前驱体,随后在氢气气氛中还原4h,还原温度为350℃,最终得到所需催化剂。将所得到的催化剂在固定床微型反应器中,通入氮气,甲醇、乙醇按照8:1的比例混合,反应温度为260℃,,压力为0.4mpa、空速为3h-1

,进料流量为0.085ml/min,进料一定时间后催化剂的催化活性趋于稳定时,开始收集液相产物,以此得到甲醇-乙醇脱氢产物,其中包含甲酸甲酯、乙酸甲酯、乙酸乙酯、甲酸乙酯和其它酯类。

[0035]

将甲醇-乙醇脱氢产物、助溶剂、表面活性剂按照77:5:0.3的比例混合,超声20min后得到实施例3醇基汽油燃料添加剂,其组成见表3。

[0036]

表3实施例3醇基汽油燃料添加剂各组分及其比例

[0037]

[0038][0039]

下面通过实例对本发明的一种醇基汽油燃料添加剂的应用的技术方案进一步具体说明。

[0040]

应用例1

[0041]

取150份实施例1中醇基汽油燃料添加剂加入到850份加氢汽油中在室温下使用超声波分散器超声分散30min后即制得醇醚酯含量约为15%的m15醇基汽油燃料。经过纳米粒度分析仪测定,其平均粒径为38nm左右。

[0042]

应用例2

[0043]

取200份实施例2中醇基汽油燃料添加剂加入到800份加氢汽油中在室温下使用超声波分散器超声分散30min后即制得醇醚酯含量约为20%的m20醇基汽油燃料。经过纳米粒度分析仪测定,其平均粒径为56nm左右。

[0044]

应用例3

[0045]

取850份实施例3中醇基汽油燃料添加剂加入到150份加氢汽油中在室温下使用超声波分散器超声分散30min后即制得醇醚酯含量约为85%的m85醇基汽油燃料。经过纳米粒度分析仪测定,其平均粒径为73nm左右。

[0046]

应用例4

[0047]

取300份实施例3中醇基汽油燃料添加剂加入到700份京博石化商品汽油中在室温下使用超声波分散器超声分散30min后即制得醇醚酯含量约为30%的m30醇基汽油燃料。经过纳米粒度分析仪测定,其平均粒径为81nm左右。

[0048]

对比例1

[0049]

取200份甲醇、乙醇混合溶液加入到800份加氢汽油中,其中甲醇:乙醇质量比为10:1,助溶剂中加入的正丁醇10份,多元醇甲醚5份,表面活性剂中加入span80共1份,tween80共1份,tween60共1份,在室温下使用超声分散器超声分散后制备得到甲醇、乙醇总质量分数为20wt%的醇基汽油燃料,超声分散参数:功率384w,时间30min。经过纳米粒度分析仪测定,其平均粒径为258nm左右。

[0050]

对比例2

[0051]

取200份甲醇、乙醇混合溶液加入到800份商品汽油中,其中甲醇:乙醇质量比为

10:1,助溶剂中加入的正丁醇3份,多元醇甲醚2份,表面活性剂中加入span80共1份,tween801份,tween601份,在室温下使用超声分散器超声分散后制备得到甲醇、乙醇总质量分数为20wt%的醇基汽油燃料,超声分散参数:功率384w,时间30min。经过纳米粒度分析仪测定,其平均粒径为165nm左右

[0052]

对比例3

[0053]

取621份实施例1中的甲醇-乙醇脱氢产物加入到800份加氢汽油中,在室温下使用超声分散器超声分散后制备得到甲醇、乙醇总质量分数为20wt%的醇基汽油燃料,超声分散参数:功率384w,时间30min。制备的醇基汽油燃料可在室温下稳定5h。经过纳米粒度分析仪测定,其平均粒径为124nm左右

[0054]

本发明的应用例醇基汽油燃料的分散粒径要明显小于对比例的醇基汽油燃料。通过对比发现,汽油中加入未经反应的甲醇、乙醇的稳定性显著低于加入反应后的甲醇-乙醇脱氢产物,主要原因在于反应后产物中含有的混合酯类对甲醇、乙醇与汽油的稳定性有良好的助溶效果,并且加入助溶剂和表面活性剂有助于该体系稳定性的进一步提升。总的来说,醇基汽油燃料添加剂与汽油稳定的核心在于甲醇-乙醇脱氢产物的制备及与醇醚助剂、表面活性助剂的混合使用。

[0055]

显然,上述实施例仅仅是为清楚地说明一种醇基汽油燃料添加剂及应用所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。