1.本发明涉及航油炼制技术领域,特别是涉及一种生物油脂与重油共炼制航油的装置及方法。

背景技术:

2.针对航空碳减排和能源需求,生物质制备生物航空燃料得到迅速发展。目前生物质制备生物航空燃料一般需要额外投资装置,成本高。如果能够利用现有炼油技术和设施,将成为兼具经济吸引力的解决方案。

3.随着石油资源的不断开采,世界范围内原油资源愈来愈趋向重质化,重质和超重质原油产量逐年增加。重质油轻质化利用在实际炼油厂得到了广泛应用。现有炼油厂重质油主要来自减压蜡油、直馏蜡油、焦化蜡油或其混合油,需要通过加氢处理清除石油原料中的杂质硫、氮、金属,再通过加氢裂化异构得到满足综合性能要求的航空喷气燃料产品。

4.生物油主要来源有废弃油脂,含油植物的油脂如微藻油脂,麻风树油脂等,主要成分是脂肪酸酯和脂肪酸。炼制生物航油也需要先通过加氢处理脱除氧、氮等杂质,由于脂肪酸碳链长度通常在c12-c20,也需要通过加氢裂化异构以得到c8到c16的航空喷气燃料。

5.由于生物质原料(生物油脂)与石油基航油原料在组成及性能上的差异,生物质原料与现有炼油装置结合进行加氢处理和/或加氢裂解共炼制存在如下主要问题:一是生物质原料与石油基航油原料的混溶性与混溶比例的选择依据,同种生物质,采用不同预处理获得的油脂具有显著的组成与性质差异;二是生物质原料强化是脱氧,重油强化是脱硫、脱氮。无论是预硫化催化剂,还是其他类型催化剂,由于脱氧与脱硫、脱氮发生了竞争氢反应,导致生物质原料与重油混合加氢脱硫、脱氮效率降低。三是如何精准控制加氢裂化工艺与催化剂,增加生物油脂加氢产品对航油的选择性。

技术实现要素:

6.本发明的目的是提供一种生物油脂与重油共炼制航油的装置及方法,以解决上述现有技术存在的问题,在现有重质油加氢工艺装置的基础上,通过优化催化剂与级配,限定具体的反应条件(平衡热力学与动力学影响因素),实现了不同种类的生物油脂与重油共炼制航油,提高了生物油脂加氢产品对航油的选择性,以及生物油脂与重油共炼制的掺杂比例。

7.为实现上述目的,本发明提供了如下方案:

8.本发明技术方案之一,一种生物油脂与重油共炼制航油的装置,包括生物油加热炉、重油加热炉、加氢精制反应器、缓冲罐、加氢裂化反应器、分离器和分馏器;

9.所述生物油加热炉、重油加热炉分别与所述加氢精制反应器通过管路连接;所述加氢精制反应器通过管路与所述缓冲罐连接,所述缓冲罐通过管路与所述加氢裂化反应器连接;所述加氢裂化反应器通过管路与所述分离器连接;分离器通过管路与所述分馏器连接;

10.缓冲罐的作用是分离出精制油中的气体物质,主要有氢气、硫化氢、氨、水等气体物质;分离器的作用是分离出裂化油中的氢气、硫化氢、氨、水等杂质气体。

11.所述加氢精制反应器内设一、二、三、四共四个催化剂床层,其中,第一催化剂床层填充催化剂保护剂与脱金属催化剂(优选的为ni/a12o3,mo/a12o3,co/a12o3中一种或多种),作用是脱金属;第二催化剂床层填充加氢脱硫催化剂(优选的为co-mo/al2o3,ni-mo/sio

2-p2o5中一种或多种),作用是脱硫;第三催化剂床层填充加氢脱氧催化剂(优选的为ni/al2o3,ni-mo/al2o3,ni-mo/al2o3/f,ni-w/al2o3,ni-mo/sio

2-p2o

5-al2o3中一种或多种),作用是脱氧;第四催化剂床层填充加氢脱氮催化剂(优选的为ni-mo/al2o

3-p,ni-w/al2o3,ni-mo-w/al2o

3-p中的一种或多种),作用是脱氮;各催化剂床层间设有控制反应温度的急冷氢;

12.所述加氢裂化反应器内设一、二、三共三个催化剂床层,其中,第一催化剂床层填充的催化剂为加氢异构催化剂(优选的为ni-mo-w/沸石-al2o

3-sio2,ni-w/sio

2-al2o3,pt/al2o

3-f中一种或多种),作用是加氢异构;第二催化剂床层填充的催化剂为加氢裂化催化剂(优选的为ni-w/usy,ni-w/sio

2-al2o3,ni-mo/b2o

3-a12o3中一种或多种),作用是加氢裂化;第三催化剂床层填充的催化剂为加氢精制催化剂(优选的为ni-w/al2o3,ni-mo-w/sio

2-a12o3中一种或多种),作用是加氢精制;各催化剂床层间设有控制反应温度的急冷氢。

13.所述加氢精制反应器中催化剂层级级配以及工艺条件可根据原料中杂原子含量调整;

14.所述裂化反应器中催化剂层级级配以及工艺条件可根据产品对冷凝点要求、航油选择性调整。

15.进一步地,包括净化器;

16.所述缓冲罐通过管路与所述净化器连接;分离器通过管路与所述净化器连接。

17.进一步地,所述加氢精制反应器内第一、二、三、四催化剂床层的高度比为(0.1-0.3:0.6-0.8:1.0-1.2:1.3-1.5);所述加氢裂化反应器内第一、二、三催化剂床层的高度比为(0.8-1.0:1.0-1.5:0.3-0.5)。

18.本发明技术方案之二,一种生物油脂与重油共炼制航油的方法,采用上述的装置进行生物油脂与重油共炼制航油。

19.进一步地,包括以下步骤:

20.重油与氢气在重油加热炉加热后,经换热器与精制油换热,之后从加氢精制反应器的第一催化剂床层的顶部进入加氢精制反应器,流经第一、二催化剂床层;

21.生物油脂与氢气在生物油加热炉加热后,从加氢精制反应器的第三催化剂床层的顶部进入加氢精制反应器,与流经第一、二催化剂床层的重油混合后,流过加氢精制反应器的第三、四层催化剂床层,得到精制油;

22.精制油进入缓冲罐分离出气态物质和液态物质1,液态物质1与氢气混合进入加氢裂化反应器,流经加氢裂化反应器内第一、二、三催化剂床层后得到裂化油;

23.裂化油经换热器与液态物质1换热后进入分离器分离出气态物质和液态物质2,液态物质2进入分馏器,分馏得到航油煤油、柴油和石脑油。

24.进一步地,精制油进入缓冲罐分离出的气态物质,以及裂化油进入分离器分离出的气态物质均进入净化器,净化后得到氢气循环利用。

25.进一步地,所述加氢精制反应器内的压力为6-8mpa;

26.所述加氢精制反应器内第一催化剂床层的温度为280-300℃,氢油比为800-1000;第二催化剂床层的温度为280-330℃,氢油比为800-1000;第三催化剂床层的温度为300-350℃,氢油比为1000-1200;第四催化剂床层的温度为350-375℃,氢油比为900-1200。

27.进一步地,所述加氢裂化反应器内的压力为13-15mpa;

28.所述加氢裂化反应器内第一催化剂床层的温度为360-380℃,氢油比为1200-1500;第二催化剂床层的温度为380-400℃,氢油比为1200-1500;第三催化剂床层的温度为400-430℃,氢油比为1200-1500。

29.进一步地,所述生物油脂的掺杂量占所述生物油脂与重油总质量的20%及以下。

30.进一步地,生物油脂在进入生物油加热炉之前进行甲酯化处理;所述甲酯化处理包括以下步骤:将所述生物油脂进行甲醇-水热反应,控制反应温度120-260℃,甲醇30%-60%,反应5-60min后分离得到甲酯化处理后的生物油脂;

31.生物油脂主要含脂肪酸甘油酯,脂肪酸,甲酯化处理后的生物油脂(生物净化油)主要是脂肪酸甲酯,少量的甘油酯,脂肪酸,其中氧含量小于15%;

32.重油可以来自减压蜡油,直馏蜡油,焦化蜡油,或其混合油,原料中硫含量小于1.5%,氮含量小于0.5%。

33.本发明公开了以下技术效果:

34.本发明通过优化催化剂级配,以及耦合脱硫、脱氧、脱氮热力学与动力学性质,实现了低氢耗、高航油选择性的(生物油脂与重油)加氢共炼制。

35.本发明充分利用现有重质油加氢工艺装置,通过优化催化剂与级配,平衡热力学与动力学影响因素,可将油脂与现有重质油掺混实现航油共炼制。在掺混比小于20%条件下,不仅不影响催化剂的使用寿命和效率,而且还可以提高产品质量并降低氢耗,所制备的航油产品中生物碳含量接近掺混比。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

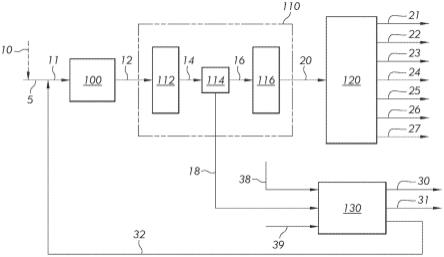

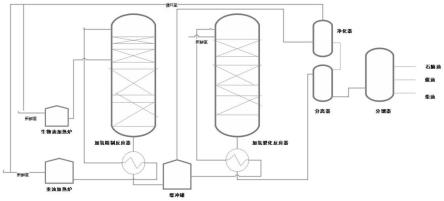

37.图1为本发明生物油脂与重油共炼制航油的装置以及流程示意图。

具体实施方式

38.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

39.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

40.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规

技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

41.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

42.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

43.本发明实施例中原材料如无特殊说明均自购买途径得到。

44.本发明所用催化剂ni/al2o3中nio负载量3-6%;本发明实施例中所用催化剂ni/al2o3中nio负载量4%。

45.本发明所用催化剂co-mo/al2o3中coo负载量3-6%,moo3负载量10~20%;本发明实施例中所用催化剂co-mo/al2o3中coo负载量5.0%,moo3负载量16%。

46.本发明所用催化剂ni-mo/al2o3中nio负载量3-6%,moo3负载量10~20%;本发明实施例中所用催化剂ni-mo/al2o3中nio负载量3.9%,moo3负载量19%。

47.本发明所用催化剂ni-mo/al2o3/f中nio负载量3-6%,moo3负载量10~20%;本发明实施例中所用催化剂ni-mo/al2o3/f中nio负载量3.9%,moo3负载量19%。

48.本发明所用催化剂ni-mo/al2o

3-p中nio负载量3-6%,moo3负载量10~20%;本发明实施例中所用催化剂ni-mo/al2o

3-p中nio负载量3.9%,moo3负载量19%。

49.本发明所用催化剂ni-w/al2o中wo3负载量20%~25%,nio负载量3%~8%;本发明实施例中所用催化剂ni-w/al2o中nio负载量5.2%,wo3负载量24.2%。

50.本发明所用催化剂ni-w/sio

2-al2o3中wo3负载量20%~25%,nio负载量3%~8%;本发明实施例中所用催化剂ni-w/sio

2-al2o3中nio负载量5.2%,wo3负载量24.2%。

51.本发明所用催化剂ni-w/usy中wo3负载量20%~25%,nio负载量3%~8%;本发明实施例中所用催化剂ni-w/usy中nio负载量5.2%,wo3负载量24.2%。

52.本发明所用催化剂ni-mo-w/sio

2-a12o3中wo3负载量8%~15%,moo3负载量8~15%,nio负载量3%~5%;本发明实施例中所用催化剂ni-mo-w/sio

2-a12o3中wo3负载量12%,moo3负载量10%,nio负载量5%。

53.本发明所用催化剂co/al2o3中coo负载量3-6%;本发明实施例中所用催化剂co/al2o3中coo负载量5.6%。

54.本发明所用催化剂ni-mo-w/al2o

3-p中wo3负载量8%~15%,moo3负载量8~15%,nio负载量3%~5%;本发明实施例中所用催化剂ni-mo-w/al2o

3-p中wo3负载量12%,moo3负载量10%,nio负载量5%。

55.本发明中微藻油脂甲酯化处理的步骤为:将微藻加入到甲醇-水热反应器中,反应温度120-260℃,甲醇30%-60%,搅拌500-1000转/分钟,停留时间5-60min。在反应器中,微藻中甘油脂、磷脂、糖脂、脂肪酸通过甲酯化进入油相,蛋白、碳水化合物分解物大部分进入水相,分解的小分子物质co2,h2,ch4进入到气相,115-130℃、0.1-0.2mpa闪蒸分离,得到甲酯化处理后的微藻油脂(微藻生物油)。

56.本发明中废弃油脂甲酯化处理的步骤为:废弃油脂抽滤去除大颗粒杂质,向脱杂质粗油中通入温度60-70℃的水,水添加量为脱杂质粗油量的40wt%-70wt%,加入活性白土或活性炭,添加量为脱杂质粗油量的5wt%-10wt%,搅拌30min后静置分离,获得脱色脱胶质粗油。将脱色脱胶质粗油加入到甲醇-水热反应器中,反应温度120-260℃,甲醇30%-60%,搅拌500-1000转/分钟,停留时间5-60min,115-130℃、0.1-0.2mpa闪蒸分离获得甲酯化处理后的废弃油脂(生物油脂)。

57.本发明生物油脂与重油共炼制航油的装置示意图如图1所示,包括生物油加热炉、重油加热炉、加氢精制反应器、缓冲罐、加氢裂化反应器、分离器、净化器和分馏器;所述生物油加热炉、重油加热炉分别与所述加氢精制反应器通过管路连接;所述加氢精制反应器通过管路与所述缓冲罐连接,所述缓冲罐通过管路与所述加氢裂化反应器连接;所述加氢裂化反应器通过管路与所述分离器连接;分离器通过管路与所述分馏器连接;所述缓冲罐通过管路与所述净化器连接;分离器通过管路与所述净化器连接;重油加热炉与加氢精制反应器连接的管路上设置热交换器,加氢裂化反应器与缓冲罐连接的管路上设置热交换器。

58.本发明生物油脂与重油共炼制航油的流程示意图如图1所示。

59.实施例1微藻油脂与重油共炼制航油

60.重油(直馏渣油与减压渣油的混合油,其中硫含量0.5%,氮含量0.25%)与氢气在重油加热炉加热(加热温度125℃)后,经换热器与精制油换热(换热的目的是回收能量,降低热耗),从加氢精制反应器顶部(第一催化剂床层的顶部)进入加氢精制反应器流经第一、二催化剂床层;

61.微藻油脂(主要成分为c含量75%,氢含量9.8%,氧含量13.5%,氮含量1.6%,微藻油脂与重油的质量比为1:4,即掺混比为20%)与氢气在生物油加热炉加热(加热温度125℃)后,从第三催化剂床层的顶部进入加氢精制反应器与流经第一、二催化剂床层的重油混合后,流过第三、四层催化剂床层,得到精制油;

62.精制油进入缓冲罐分离出气态物质和液态物质1,气态物质进入净化器净化后得到氢气循环利用,液态物质1(分离出气态物质后的精制油)与氢气混合进入加氢裂化反应器,流经第一、二、三催化剂床层后得到裂化油;

63.裂化油经换热器与液态物质1换热后(换热的目的是回收能量,降低热耗)进入分离器分离出气态物质和液态物质2,气态物质进入净化器净化后得到氢气循环利用,液态物质2(分离出气态物质后的裂化油)进入分馏器,分馏得到航油煤油、柴油和石脑油。

64.本实施例中所用微藻油脂为经过甲醇-水热法进行甲酯化处理后的微藻油脂,具体处理方法为:将微藻加入到甲醇-水热反应器中,反应温度200℃,甲醇40%,搅拌600转/分钟,停留时间45min。在反应器中,微藻中甘油脂、磷脂、糖脂、脂肪酸通过甲酯化进入油相,蛋白、碳水化合物分解物大部分进入水相,分解的小分子物质co2,h2,ch4进入到气相,115℃、0.1mpa闪蒸分离,得到微藻油脂。

65.本实施例中加氢精制反应器内设四个催化剂床层,压力8mpa。从上至下,一、二、三、四催化剂床层的高度比为:0.3:0.8:1.0:1.3。第一催化剂床层装填催化剂ni/al2o3,床层温度280-300℃(从上至下温度递增),氢油比800-1000;第二层装填催化剂co-mo/al2o3,温度300-330℃(从上至下温度递增),氢油比800-1000;第三催化剂床层装填催化剂ni/

al2o3,ni-mo/al2o3和ni-mo/al2o3/f(ni/al2o3,ni-mo/al2o3和ni-mo/al2o3/f的体积比为0.2:0.8:1.2),温度300-350℃(从上至下温度递增),氢油比1000-1200;第四催化剂床层装填催化剂ni-mo/al2o

3-p和ni-w/al2o,ni-mo/al2o

3-p和ni-w/al2o的体积比为0.2:1(0.2-0.3:1-1.5能够达到与0.2:1相似的技术效果),温度350-375℃(从上至下温度递增),氢油比900-1200。

66.本实施例中加氢裂化反应器内设三个催化剂床层,压力13.7mpa,从上至下,一、二、三层催化剂床层高度比为:1:1.2:0.3。第一催化剂床层装填催化剂ni-w/sio

2-al2o3,温度360-380℃(从上至下温度递增),氢油比1200-1500;第二催化剂床层装填催化剂ni-w/usy和ni-w/sio

2-al2o3,ni-w/usy和ni-w/sio

2-al2o3的体积比为0.8:1(0.8-1.2:1-1.2能够达到与0.8:1相似的技术效果),温度380-400℃(从上至下温度递增),氢油比1200-1500;第三催化剂床层装填催化剂ni-w/al2o3和ni-mo-w/sio

2-a12o3,ni-w/al2o3和ni-mo-w/sio

2-a12o3的体积比为0.5:0.8(0.5:0.5-1能够达到与0.5:0.8相似的技术效果),温度400-430℃(从上至下温度递增),氢油比1200-1500。

67.结果:本实施例所制备的航油产品满足astm标准要求流动性、挥发性、洁净性、燃烧性能的要求,航油煤油中生物碳含量为20.5%。

68.实施例2微藻油脂与重油共炼制航油

69.与实施例1不同之处仅在于,微藻油脂与重油的质量比为5:95,即掺混比为5%。

70.结果:本实施例所制备的航油产品满足astm标准要求流动性、挥发性、洁净性、燃烧性能的要求,航油煤油中生物碳含量为5.1%。

71.实施例3废弃油脂与重油共炼制航油

72.重油(减压蜡油、直馏蜡油与焦化蜡油的混合油,其中硫含量0.45%,氮含量0.3%)与氢气在重油加热炉加热(加热温度125℃)后,经换热器与精制油换热(换热的目的是利用余热),从加氢精制反应器顶部(第一催化剂床层的顶部)进入加氢精制反应器,流经第一、二催化剂床层;

73.废弃油脂(主要成分为脂肪酸甲酯,氧含量11.9%,氮含量0.05%,废弃油脂与重油的质量比为1:4,即掺混比为20%)与氢气在生物油加热炉加热(加热温度125℃)后,从第三催化剂床层的顶部进入加氢精制反应器与流经第一、二催化剂床层的重油混合后,流过第三、四层催化剂床层,得到精制油;

74.精制油进入缓冲罐分离出气态物质和液态物质1,气态物质进入净化器净化后得到氢气循环利用,液态物质1(分离出气态物质后的精制油)与氢气混合进入加氢裂化反应器,流经第一、二、三催化剂床层后得到裂化油;

75.裂化油经换热器与液态物质1换热后(换热的目的是回收热量)进入分离器分离出气态物质和液态物质2,气态物质进入净化器净化后得到氢气循环利用,液态物质2(分离出气态物质后的裂化油)进入分馏器,分馏得到航油煤油、柴油和石脑油。

76.本实施例中所用废弃油脂为经过甲醇-水热法进行甲酯化处理后的废弃油脂,具体处理方法为:废弃油脂抽滤去除大颗粒杂质,向脱杂质粗油中通入温度70℃的水,添加量为脱杂质粗油量的60wt%,加入活性白土或活性炭,添加量为脱杂质粗油量的7wt%,搅拌30min后静置分离,获得脱色脱胶质粗油。将脱色脱胶质粗油加入到甲醇-水热反应器中,反应温度200℃,甲醇40%,搅拌600转/分钟,停留时间5-60min,115℃、0.1mpa闪蒸分离获得

甲酯化处理后的生物油脂。

77.本实施例中加氢精制反应器内设四个催化剂床层,压力8mpa。从上至下,一、二、三、四催化剂床层的高度比为:0.3:0.7:1.0:1.4。第一催化剂床层装填催化剂ni/al2o3和co/al2o3(ni/al2o3和co/al2o3的体积比为1:1),床层温度280-300℃(从上至下温度递增),氢油比800-1000;第二层装填催化剂co-mo/al2o3,温度300-330℃(从上至下温度递增),氢油比800-1000;第三催化剂床层装填催化剂ni-mo/al2o3和ni-mo/al2o3/f(ni-mo/al2o3和ni-mo/al2o3/f的体积比为1:2),温度300-350℃(从上至下温度递增),氢油比1000-1200;第四催化剂床层装填催化剂ni-mo-w/al2o

3-p;温度350-375℃(从上至下温度递增),氢油比900-1200。

78.本实施例中加氢裂化反应器内设三个催化剂床层,压力13.7mpa,从上至下,一、二、三层催化剂床层高度比为:1:1.1:0.4。第一催化剂床层装填催化剂ni-w/sio

2-al2o3,温度360-380℃(从上至下温度递增),氢油比1200-1500;第二催化剂床层装填催化剂ni-w/usy和ni-w/sio

2-al2o3,ni-w/usy和ni-w/sio

2-al2o3的体积比为0.8:1(08-1.2:1-1.2能够达到与0.8:1相似的技术效果),温度380-400℃(从上至下温度递增),氢油比1200-1500;第三催化剂床层装填催化剂ni-w/al2o3和ni-mo-w/sio

2-a12o3,ni-w/al2o3和ni-mo-w/sio

2-a12o3体积比为0.5:0.8(0.5:0.5-1能够达到与0.5:0.8相似的技术效果),温度400-430℃(从上至下温度递增),氢油比1200-1500。

79.结果:本实施例所制备的航油产品满足astm标准要求流动性、挥发性、洁净性、燃烧性能的要求,航油煤油中生物碳含量为20.1%。

80.实施例4废弃油脂与重油共炼制航油

81.与实施例3不同之处仅在于,废弃油脂与重油的质量比为5:95,即掺混比为5%。

82.结果:本实施例所制备的航油产品满足astm标准要求流动性、挥发性、洁净性、燃烧性能的要求,航油煤油中生物碳含量为5.0%。

83.本发明经过无数试验验证,只有当反应条件(催化剂种类、床层高度、反应温度、氢油比、压力)在本发明所记载的范围内时,所制备得到的航油煤油才符合astm标准要求,超出本发明所记载的反应条件范围,所制备得到的航油煤油无法满足astm标准要求。

84.本发明装置及方法适用于生物油脂20%及以下的掺杂量,当生物油脂掺杂量小于等于20%时,所制备的航油产品满足astm标准要求流动性、挥发性、洁净性、燃烧性能的要求,航油产品中生物碳含量接近掺混比;超过20%的掺杂量将导致油品质量不能满足astm标准要求,催化剂寿命缩短。

85.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。