1.本发明涉及冶金技术领域,尤其涉及一种钢轨夹杂物的控制方法。

背景技术:

2.钢轨中的夹杂物包括a类硫化物、b类氧化铝、c类硅酸盐和d类球状氧化物。其中a类夹杂对其横向韧性和各向异性不利,一般要求不超过2.5级。而b、c、d类夹杂物为硬质相,对疲劳性能影响很大,一般要求不超过1.5级。

3.铸坯中mns夹杂物为凝固时形成。传统方法采用深脱硫或者采用钙、镁处理等工艺减少mns的析出,但是冶炼成本大幅增加,同时改质处理产生的大量烟尘还会污染环境。由于凝固过程中mns夹杂物的聚合长大导致轧材a类夹杂物经常超标。a类夹杂是铁矿石硫含量高的钢轨生产企业的控制难点。同时,连铸过程中b、c、d类夹杂聚集长大后被凝固前沿捕获,也容易导致夹杂超标。

4.近年来采用脉冲电流控制夹杂物的研究越来越多。cn113718121a公开了一种快速实现稀土镁合金超洁净化冶炼的方法。涉及稀土镁合金净化技术领域,能够利用高频脉冲电流在熔体中的强大电致驱动力驱动稀土夹杂物下沉,实现对稀土镁合金熔体的快速净化;该方法通过在稀土镁合金熔体中施加高频脉冲电流,使稀土夹杂物在强大的电致驱动力作用下快速运动到稀土镁合金熔体和底渣的分界面,并被底渣中的高粘度渣捕获,从而实现净化目的。该发明提供的技术方案适用于稀土镁合金净化的过程中。

5.cn113755891a公开了一种利用脉冲电流密度梯度实现金属熔体净化的方法及装置。涉及金属熔体净化技术领域;该方法通过向金属熔体中施加具有104-1010a/m3之间的电流密度梯度的非均匀电场,使得熔体中同一非金属夹杂物两端的电流密度差值很大,具有更大的电驱动力,从而实现金属夹杂物的定向迁移,达到净化金属熔体的目的;非均匀电场为脉冲电流电场,平均电流密度为102-106a/m2,频率为10hz-50khz,脉宽为1-500μs,电压为1-36v,作用时间5min-24h。该发明提供的技术方案适用于金属熔体净化的过程中。

6.cn113441695a公开了一种去除无取向硅钢夹杂物的方法。在中间包预设脉冲电流装置,将所述脉冲电流装置的正极连接在上挡渣堰处,负极连接在下导流坝处,在钢水浇注过程中,施加电脉冲处理即可。该发明基于中间包钢水流场的研究,在中间包上挡渣堰和下导流坝之间施加脉冲电场,扩大了脉冲电场作用的钢水区域,且随着钢水流场运动,流场与脉冲电场相互作用,使得细小的sio2和mns夹杂物在钢水运动过程中更有效的碰撞、聚集、长大,并有充足的时间充分上浮,从而达到有效去除铸坯夹杂物,降低铸坯中s和o含量,大幅提高钢水纯净度,进而提高硅钢成品磁性能。

7.cn112024864a公开了一种利用脉冲电流去除中间包钢中夹杂物的方法。包括:设置脉冲电源,在钢水浇注过程中,将脉冲电源的正极连接在塞棒上,脉冲电源的负极连接在连铸水口上;浇注过程中脉冲电源设置参数:1)电流密度为0.01~3a/m2;2)脉冲频率为100~20khz;3)脉冲波形为方波或正弦波,脉冲占空比为负脉冲≥60%。该发明可有效去除钢中a类夹杂物(主要以硫化锰为主)、b类夹杂物(主要以氧化铝为主),改变夹杂物的尺寸和

分布形态,从而提高钢坯质量;在连铸过程中,利用脉冲电流技术处理中间包钢水,通过脉冲电流在钢水中生产的电效应、力效应以及能量效应,去除钢中非金属夹杂并改变其形态分布,达到净化钢水、提高钢材质量的目的。

8.上述专利均通过电脉冲促进金属液中夹杂物的上浮,夹杂物运动到金属液顶部的渣中,达到去除夹杂物的目的。然而mns夹杂为凝固时在固液两相区(糊状区)析出的夹杂。而上述4个专利,均针对金属液相中的夹杂控制。金属液的粘度小,夹杂运动控制难度小,而糊状区粘度急剧增大,夹杂控制难度非常大。这些技术并不适用,需要新的技术。

9.cn111906266a公开了一种利用脉冲电流抑制稀土钢液浇注水口堵塞的方法。包括向稀土钢液中插入电极,由供电装置向电极施加脉冲电流,通过脉冲电流干预水口内壁与稀土钢液界面的侵蚀反应,提升水口内壁耐稀土钢液腐蚀性,并进一步阻碍钢液中夹杂物粘附水口内壁。该发明针对稀土钢冶炼浇注中钢液中稀土金属元素侵蚀水口,稀土夹杂物粘附水口造成水口结瘤、堵塞的问题,提出一种利用脉冲电流抑制稀土钢液浇注水口堵塞的方法,以稳定稀土钢冶炼连铸工序,提升连铸坯质量。该技术通过电脉冲抑制夹杂物粘附浸入式水口,以稳定稀土钢冶炼连铸工序,该发明的目的是抑制稀土夹杂物在水口结瘤,提高钢液连浇炉数,与硫化锰夹杂无关。

10.cn105583382a公开了一种利用脉冲电流抑制铸坯夹杂物偏析的方法。具体地讲,在连铸结晶器后两两相对的夹棍间施加频率为1hz~105hz、电流密度为1.0a

·

m-2

~105a

·

cm-2

的脉冲电流,从而提高凝固过程中硫、碳等易偏析元素形成细小硫化物和碳化物的形核率和形核速度,抑制铸坯偏析。技术原理为促进夹杂物的形核率和形核速度,达到夹杂物的微细化和分布的均匀化。该发明具有处理费用低、操作简单方便和抑制铸坯偏析效果明显等优点。该专利将电极接到夹辊上,要求夹辊绝缘,改造难度大,对铸坯处理的效果小。且该技术对结晶器出口至凝固终点的所有位置均需施加电脉冲,实施难度大,针对性不强。

技术实现要素:

11.根据上述提出的技术问题,而提供一种钢轨夹杂物的控制方法,本发明通过控制凝固后mns夹杂物的位置,使其不留在钢轨的轨头10~15mm区域。

12.本发明采用的技术手段如下:

13.一种钢轨夹杂物的控制方法,包括如下步骤:

14.步骤1、基于钢轨夹杂取样检测位置,结合铸坯轧制成钢轨的过程变形情况,确定铸坯窄面中心皮下d1~d2区域对应钢轨夹杂取样位置;

15.步骤2、基于铸机的凝固系数和拉速,计算出铸坯窄面凝固厚度为d1~d2时,对应的连铸机具体位置为铸机液面下l1~l2;

16.步骤3、铸机液面下l1~l2的相邻夹辊之间安装至少一个正负电极;

17.步骤4、在铸坯拉速稳定后,施加脉冲电流。

18.进一步地,所述夹杂取样检测位置为钢轨踏面下10~15mm区域。

19.进一步地,所述步骤2中,采用公式l=(d/k)2*v,计算出铸坯窄面凝固厚度,其中,l为对应的连铸机具体位置,d为铸坯窄面凝固厚度,k为铸机的凝固系数,v为拉速。

20.进一步地,采用多个正负电极时,其间通过并联设置。

21.进一步地,所述步骤4中,施加脉冲电流的频率为5000~10000hz,电流为100~

200a,电压为20~30v。

22.进一步地,所述步骤4中,施加脉冲电流的占空比50~60%。

23.本发明针对钢轨夹杂评级位置,找到铸坯对应区域,有针对性的采用高频脉冲电流,抑制凝固析出的mns夹杂粘附在凝固坯壳(固相区)上,提高钢轨夹杂评级合格率。本发明作用区域小,频率高,电极直接接触铸坯表面不用考虑夹辊导电的问题。本技术在连铸内部,通过控制夹杂运动到影响钢轨质量很小的区域,实现夹杂的控制。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

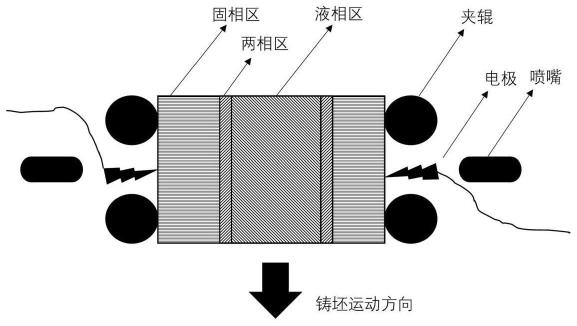

25.图1为本发明所采用的装置原理图。

26.图2为本发明实施例中试验流次夹杂评级图。

27.图3为本发明实施例中对比流次夹杂评级图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.根据钢轨标准,夹杂取样检测位置为钢轨踏面下10~15mm,该位置与铸坯有一定的对应关系,因此控制铸坯相应区域内的夹杂物运动行为,避免夹杂聚集长大,就可以减小夹杂评级。而脉冲电流可以在凝固前沿产生电流密度梯度,使夹杂物受到驱动力向液相运动,从而减少凝固析出的夹杂物聚集长大。

31.本实施例公开了一种钢轨夹杂物的控制方法,包括如下步骤:

32.本实施例针对u75v钢轨,硫含量0.006%,

33.铸坯分为宽面和窄面,本实施例中,确定钢轨踏面下10~15mm区域与铸坯的对应位置为铸坯窄面中心40~60mm区域。

34.根据凝固系数k=29mm/min

0.5

和拉速0.67m/min,采用公式l=(d/k)2*v,计算出铸坯窄面凝固厚度d=40~60mm时,对应的连铸机具体位置为液面下l=1.3m~2.9m。

35.如图1所示,在铸机1.3m~2.9m的夹辊间隙,于铸坯两个窄面中心并联安装多个正负电极,相对侧分贝布置正、负极;

36.施加脉冲电流的频率为5000~10000hz,电流为100~200a,电压为20~30v。

37.施加脉冲电流的占空比50~60%。

38.作为具体的实施方式,铸坯拉速稳定到0.67m/min后,在方坯连铸机1#流次施加方波电脉冲。本实施例中,频率为5000hz,电流为150a,电压为24v,占空比60%;

39.通过图2可以看出,经检测,1#流次重轨轧材a类夹杂评级为1.5,b、c、d夹杂均为0

~0.5级;通过图3可以看出,未施加电脉冲的流次为a类2.5级,b、c、d夹杂均为0~0.5级。

40.实施例2

41.本实施例针对u75v钢轨,硫含量0.010%,包括如下步骤:

42.确定钢轨踏面下10~15mm区域与铸坯的对应位置为铸坯窄面中心35~55mm区域。

43.根据凝固系数k=29mm/min

0.5

和拉速0.67m/min,采用公式l=(d/k)2*v,计算出铸坯窄面凝固厚度d=35~55mm时,对应的连铸机具体位置为液面下l=1.0m~2.4m。

44.在铸机1.0m~2.4m的夹辊间隙,于铸坯两个窄面中心并联安装多个正负电极刷;

45.铸坯拉速稳定到0.67m/min后,在方坯连铸机1#流次施加方波电脉冲。本实施例中,频率为10000hz,电流为200a,电压为30v,占空比60%;

46.经检测,1#流次重轨轧材a类夹杂评级为2.0,b、c、d夹杂均为0~0.5级;未施加电脉冲的流次为a类3.0级,b、c、d夹杂均为0~0.5级。

47.实施例3

48.本实施例针对u75v钢轨,硫含量0.008%,包括如下步骤:

49.确定钢轨踏面下10~15mm区域与铸坯的对应位置为铸坯窄面中心35~60mm区域。

50.根据凝固系数k=30mm/min

0.5

和拉速0.7m/min,采用公式l=(d/k)2*v,计算出铸坯窄面凝固厚度d=40~60mm时,对应的连铸机具体位置为液面下l=1.0m~2.8m。

51.在铸机1.0m~2.8m的夹辊间隙,于铸坯两个窄面中心并联安装多个正负电极刷;

52.铸坯拉速稳定到0.67m/min后,在方坯连铸机1#流次施加方波电脉冲。本实施例中,频率为8000hz,电流为150a,电压为24v,占空比55%;

53.经检测,1#流次重轨轧材a类夹杂评级为1.5,b、c、d夹杂均为0~0.5级;未施加电脉冲的流次为a类2.5级,b、c、d夹杂均为0~0.5级。

54.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。