1.本发明涉及表面处理方法技术领域,尤其涉及一种金属表面水喷砂处理方法。

背景技术:

2.在对钢结构进行喷涂之前,需要待处理金属表面既清洁又粗糙,以获得稳定持久的涂层。常用的金属喷涂工艺是表面抛丸喷砂处理方法,该处理方法是利用抛出和喷出的金属或非金属磨料冲击钢材表面,从而使处理表面的氧化皮、锈层及杂质剥落,使处理表面清洁和颜色一致。现有应用最普遍的喷砂技术是干喷砂处理技术,干喷砂机一般由六个系统组成,即结构系统、介质动力系统、管路系统、除尘系统、控制系统和辅助系统,工作原理是以压缩空气为动力,通过气流的高速运动在喷枪内形成的负压,将磨料通过输砂管吸入喷枪并经喷嘴射出,利用磨料对工件表面的冲击和切削作用,除去工件表面的锈斑、氧化层及其它沾污物,使工件表面获得一定的清洁度和不同的粗糙度,干喷砂处理技术既可使工件表面的机械性能得到改善,还能使涂料分子与钢材基体表面之间形成紧密接触状态。但现有干喷砂表面处理工艺存在粉尘飞扬、空气污染重、噪音大的技术缺陷,且操作人员需长期承受噪音、砂尘、漆雾、有机废气的侵扰及登高作业的危险,从而严重危害施工人员的身体健康。

技术实现要素:

3.为解决现有干喷砂处理技术存在的空气污染严重、噪音污染大和危害施工人员健康的技术问题,本发明提供一种金属表面水喷砂处理方法,包括以下步骤:当作业环境满足施工要求时,采用水喷砂清洗机沿待处理金属表面自上而下进行水喷砂处理,其中,所述水喷砂清洗机的水喷砂喷嘴与所述待处理金属表面之间的距离为150-250mm,所述水喷砂枪的磨料喷射轴线与所述待处理表面之间的喷射夹角设置为锐角或钝角,所述水喷砂枪的水喷砂气体压力为0.6-0.8mpa,所述水喷砂枪的砂料粒径为0.3-1.2mm,所述水喷砂枪的喷嘴直径为0.5-2.5mm。

4.所述水喷砂喷嘴的移动速度应根据待处理金属表面的不同情况设定,比如在处理焊接缝处表面或斑锈点多的表面时移动速度应慢些,在处理浮锈处表面时移动速度宜稍快些。

5.进一步地,所述待处理金属表面包括顶面、侧面和底面,所述自上而下进行水喷砂处理是依次按所述顶面、所述侧面和所述底面的先后顺序进行施工。

6.进一步地,当所述水喷砂清洗机处理一平方米桥梁钢结构表面时,用时为10-20分钟,用水量为200-400公斤,用砂量为60-80公斤,干燥时间为10-20分钟。

7.进一步地,所述水喷砂清洗机采用压力式喷砂机或射吸式喷砂机。

8.所述压力式喷砂机的进口压缩空气压力为0.3-0.5mpa,射吸式喷砂机的进口压缩空气压力为0.5-0.6mpa。

9.以压缩空气为动力的空气压力是指供给水喷砂清洗机的进口压缩空气压力。随着

进口压缩空气压力的升高,磨料喷射速度会随之增加,对处理表面的冲刷作用会随之加剧,磨料破碎率会随之提高。因此进口压缩空气压力值的选择应综合考虑磨料粗细、工件厚薄及表面粗糙度要求。当采用压力式喷砂机时,如考虑因喷砂管较长所造成的压力损失,还应在0.3-0.5mpa的基础上适当提高压力值。

10.进一步地,所述磨料采用石榴石。

11.进一步地,在所述水喷砂处理前,对所述待处理金属表面锈蚀等级进行评定,仔细检查并清除焊渣和飞溅附着物,清洗表面油脂和可溶污物。

12.进一步地,所述水喷砂清洗机使用纯净水,所述纯净水中添加有缓蚀剂。

13.进一步地,所述水喷砂枪的磨料喷射轴线与所述待处理金属表面之间的喷射夹角为60-75度。

14.所述喷射夹角不得设置成90度,以防止砂粒嵌入基体表面。

15.进一步地,所述水喷砂枪采用颗粒坚硬、有棱角、干燥、清洁和无泥土的砂料。

16.进一步地,所述作业环境满足施工要求包括:所述待处理金属表面温度高于大气露点3度且相对湿度小于或等于85%。

17.本发明与现有技术相比的有益效果为:通过水喷砂处理后的金属表面清洁度可达到sa2.5-3级,粗糙度可达到25-70μm,且表面无油脂、无锈和无污物,金属基体呈现均匀一致的灰白色,金属表面粗糙度均匀。本发明可进一步提高金属表面处理效率,水喷砂处理除锈过程安全环保,不会产生灰尘,不会对施工周边环境造成污染,能确保施工人员的身体健康。

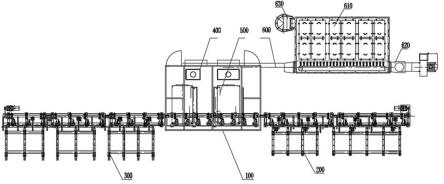

附图说明

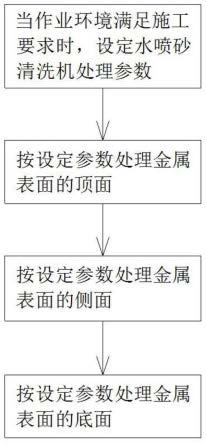

18.图1为本发明一优选实施例的流程示意图。

具体实施方式

19.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细说明。

20.在本发明的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操作,该类方位名词不构成对本发明的限制。

21.如图1所示,本发明实施例提供的一种金属表面水喷砂处理方法包括:当作业环境满足施工要求时,采用水喷砂清洗机沿待处理金属表面自上而下进行水喷砂处理,其中,所述水喷砂清洗机的水喷砂喷嘴与所述待处理金属表面之间的距离为150-250mm,所述水喷砂枪的磨料喷射轴线与所述待处理表面之间的喷射夹角设置为锐角或钝角,所述水喷砂枪的水喷砂气体压力为0.6-0.8mpa,所述水喷砂枪的砂料粒径为0.3-1.2mm,所述水喷砂枪的喷嘴直径为0.5-2.5mm。

22.在本实施例中,所述水喷砂喷嘴的移动速度应根据待处理金属表面的不同情况设定,比如在处理焊接缝处表面或斑锈点多的表面时移动速度应慢些,在处理浮锈处表面时移动速度则宜稍快些。

23.水喷砂喷嘴的移动速度是指水喷砂枪与工件表面之间的相对运动快慢。水喷砂喷嘴的移动速度无严格要求,主要视处理表面粗化均匀性来控制水喷砂时间,水喷砂时间过长会导致无法获得均匀粗化面。

24.水喷砂距离是指水喷砂喷嘴端面至基材表面的直线距离。随着水喷砂距离的增加,磨料对基材表面的冲刷作用减弱,同时磨料分散。该工艺参数的选择取决于水喷砂方式、空气压力大小以及待处理工件的具体情况。合适的水喷砂距离既能使处理表面达到一定的粗糙度,又能有较高的喷砂处理效率,同时应避免磨料给处理表面造成很大的压应力和避免工件发生变形。

25.按照上述设定的工艺参数和技术要求采用水喷砂清洗机对工件进行水喷砂处理的工作原理:先通过高压水泵将自来水加压后通过小孔径的高压喷嘴喷射出一股能量高度集中的射流束即高压水射流,随后配合水喷砂套件利用虹吸原理将磨料吸出并与高压水混合后去冲击工件表面,含有磨料的高压水冲击力能够促使磨料与工件接触并产生摩擦以达到防腐除锈的效果。

26.由于水喷砂清洗机的喷砂力度大,可去除金属表面的锈蚀、氧化皮和附着不牢的旧漆膜等附着物,可确保处理后的金属表面干净无油污,应用于桥梁钢结构时可保证处理表面的可溶性氯化物达到规范要求,实现高质量除锈效果。

27.可选地,所述待处理金属表面包括顶面、侧面和底面,所述自上而下进行水喷砂处理是依次按所述顶面、所述侧面和所述底面的先后顺序进行施工。

28.可选地,当所述水喷砂清洗机处理一平方米桥梁钢结构表面时,用时为10-20分钟,用水量为200-400公斤,用砂量为60-80公斤,干燥时间为10-20分钟。

29.可选地,所述水喷砂清洗机采用压力式喷砂机或射吸式喷砂机。

30.所述压力式喷砂机的进口压缩空气压力为0.3-0.5mpa,射吸式喷砂机的进口压缩空气压力为0.5-0.6mpa。

31.以压缩空气为动力的空气压力是指供给水喷砂清洗机的进口压缩空气压力。随着进口压缩空气压力的升高,磨料喷射速度会随之增加,对处理表面的冲刷作用会随之加剧,磨料破碎率会随之提高。因此进口压缩空气压力值的选择应综合考虑磨料粗细、工件厚薄及表面粗糙度要求。当采用压力式喷砂机时,如考虑因喷砂管较长所造成的压力损失,还应在0.3-0.5mpa的基础上适当提高压力值。

32.可选地,所述磨料采用石榴石。

33.可选地,在所述水喷砂处理前,对所述待处理金属表面锈蚀等级进行评定,仔细检查并清除焊渣和飞溅附着物,清洗表面油脂和可溶污物。

34.可选地,所述水喷砂清洗机使用纯净水,所述纯净水中添加有缓蚀剂。

35.可选地,所述水喷砂枪的磨料喷射轴线与所述待处理金属表面之间的喷射夹角为60-75度。

36.所述喷射夹角不得设置成90度,以防止砂粒嵌入基体表面。

37.可选地,所述水喷砂枪采用颗粒坚硬、有棱角、干燥、清洁和无泥土的砂料。

38.可选地,所述作业环境满足施工要求包括:所述待处理金属表面温度高于大气露点3度且相对湿度小于或等于85%。

39.本发明还可采用超高压水喷射设备实现,超高压水喷射处理方法不仅可以去除金

属表面的锈蚀、氧化皮、铁锈、可溶性盐、油脂和水分等,还可直接使金属表面获得一定清洁度和不同粗糙度。

40.下面以桥梁钢结构为例,并结合图1和上述实施例简要描述所述金属表面水喷砂处理工艺流程,包括以下步骤:

41.s0:环境要求:鉴于桥梁钢结构的喷砂除锈为露天作业,施工时除应注意防尘和环境保护外,还须每日检测施工现场的环境温度、湿度和待处理金属表面的温度,计算当日露点,做好施工记录。尤其注意:当空气相对湿度大于85%,且金属表面温度低于露点以上3℃时不得施工;

42.s1:根据桥梁钢结构表面处理粗糙度的技术要求,选用磨料的粒度、配比、形状和材料,其中磨料粒度对粗糙度影响最大;根据桥梁钢结构表面锈蚀程度设定水喷砂处理的角度、距离、作用时间、水压、喷砂嘴孔径等工艺参数;

43.s2:按照施工要求对桥梁钢结构表面进行水喷砂处理,包括以下步骤:

44.s2-1:水喷砂除锈作业流程按桥梁钢结构表面自上而下的施工顺序进行,即首先处理顶面,其次处理侧面,最后处理底面;

45.s2-2:根据水喷砂清洗机实验数据,处理每平方米金属表面用时约15分钟,需用水量约300公斤,需用砂量约70公斤,需干燥15分钟;

46.s2-3:水喷砂的吸沙管长度为6米,高处作业时沙子使用桶装,由两人施工,其中一人进行水喷砂作业,另一人配合施工;

47.s3:处理完成后检查钢结构表面粗糙度和清洁度:钢结构表面清洁度应达到gb/t8923标准sa2.5级要求,粗糙度应达到rz25-70微米要求;

48.s4:处理完成后检查钢结构表面是否有闪锈,如满足处理要求则可进行涂装作业:水喷砂清理后的底材闪锈程度不应超过中度,使用的水可为饮用水或与饮用水相当的水且不含油、酸、碱或其它任何有害物质;可根据需求在水中添加一定的缓蚀剂,以防清理后的表面生锈;在水喷砂处理后的金属表面可喷涂耐潮涂料。

49.本发明的技术优点包括:

50.1.水喷砂处理可冲掉金属表面的可溶性污染物,可溶性污染物对涂料耐久性、防腐性的影响越来越引起关注,有效去除这类污染物为成功进行表面处理以实现最佳涂料体系的关键要素;

51.2.清洗成本低,由于高压水喷砂清洗机以水和砂为工作介质,无需添加洗涤剂就可清洗干净,故成本很低;

52.3.节约水能,由于高压水喷砂清洗机的喷嘴只有0.5-2.5mm,故耗水量很低;

53.4.清洗质量好,虽然高压水和磨料以巨大的能量破坏坚硬的结垢物和腐蚀锈,但对金属表面无任何破坏;

54.5.清洗速度快,通过水喷砂清洗机的高压水和磨料的高速冲刷,可快速将结垢物和腐蚀物打击脱落;

55.6.无环境污染,由于水喷砂清洗机采用的清洗介质是纯水和磨料,不添加其他洗涤用品,且高压水和磨料的施工现场不会有扬尘,故不会造成环境污染;

56.7.应用广泛,凡是高压水射流可直射到的部位,都能将结垢物清洗掉且不损坏被清洗物,可广泛应用于金属工件表面清理、表面前处理、表面清洁,清理金属工件表面上的

铁锈、氧化皮层、油污、旧油漆层、焊渣、杂质等所有表面残留物,也可以用于混凝土表面处理。

57.本发明采用的水喷砂清洗机具有如下技术优点:

58.1.由于水的作用,水喷砂清洗机的喷嘴使用寿命比干喷砂处理设备的喷嘴使用寿命更长。且在同等气量与压强的情况下,水喷砂清洗机的作业效率更高,耗砂量更低,经济效益更好;

59.2.在水喷砂清洗机中加入水砂混合物,会使大部分灰尘得到有效抑制,除尘率高达90%-98%,符合节能环保要求;

60.3.在水喷砂处理过程中,由于水和砂同时接触到钢结构表面,故砂料冲击钢结构表面时不会产生电火花;

61.4.就喷射速度和喷射力而言,水喷砂清洗机完全可以替代干喷砂处理设备,且可保证处理后的表面粗糙度达到sa2.5-3级;

62.5.水喷砂的喷射压力可根据施工需要灵活调节;

63.6.水喷砂不会损坏处理基材;

64.7.水喷砂清洗机比干喷砂处理设备的易损件少,水喷砂清洗机比抛丸喷砂处理设备施工灵活,水喷砂清洗机比超高压水射流设备成本低;

65.8.水喷砂清洗机适用各种磨料,实践中可根据不同应用需要选用适合的磨料,比如石榴石、石英砂、河沙等,在各种常见磨料材质中,因石榴石的密度和硬度最高,故在金属表面脱漆除锈领域中石榴石应用最为广泛。

66.本发明的施工方法已成功应用于桥梁建设工程中焊缝区域基材的表面处理,该桥梁工程的主桥桥型方案为三跨连续曲线双层钢桁主梁 两跨连续斜跨拱的组合桥梁方案,拱肋采用钢箱结构,主梁采用双层板桁结构,主梁之间除桥面板采用高强度螺栓连接外,其它连接位置均采用焊接连接,在钢梁钢结构的全部焊缝焊接完成之后即采用本发明的金属表面水喷砂处理方法对现场全部焊缝区域进行清洗除锈,处理后的表面质量完全满足涂装作业要求。

67.虽然本发明披露如上优选实施例,但本发明并非限定于此。本领域技术人员在不脱离本发明的精神和范围内,均可对上述优选实施例进行各种排列组合并形成完整的技术方案,本发明的保护范围以权利要求书所限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。