一种10m3电铲斗后壁铸件浇注用芯铁

技术领域

1.本发明属于电铲斗后壁铸件技术领域,尤其是涉及一种10m3电铲斗后壁铸件浇注用芯铁。

背景技术:

2.目前铸造生产的10m3电铲斗后壁铸件,采用水平浇注位置,水平中芯自由放于下箱上。浇注过程中,由于水平中芯受抬箱力巨大,故合箱时,水平砂芯上要摆放大量压铁(约40吨)。防止砂芯被压坏,压铁不能直接放在砂芯上,只能架在下箱法兰上,砂芯与芯铁之间再加锲板挤紧实,如此繁琐的操作,严重降低生产效率,而且还存在以下隐患:1、压铁单重5吨,要摆放8件长方形压铁。在不足5平方米如此小的面积上放置这么多压铁,空间严重受限,而且妨碍浇口位置,造成浇注位置升高。

3.2、为防止中芯损坏,压铁不能直接接触中芯。中芯与压铁之间加楔板挤紧实。楔板的厚度不均,难于准备标准的楔板。

4.3、需要准备大量压铁。压铁只能与下箱焊接连接,浇注完毕后还要把连接处切割开。

5.4、铸件抬箱发生炮火事故,不利于安全生产。

6.综合以上分析,解决这一难题的关键就是如何让砂芯有足够的强度与刚度,能与下箱连在一起,从而不用放置这么多的压铁。

技术实现要素:

7.本发明的目的是提供一种10m3电铲斗后壁铸件浇注用芯铁,能够使得芯铁具有足够的强度和刚度,与下箱用合箱卡子卡紧,从而不用放压铁。

8.本发明的目的是通过下述技术方案来实现的:本发明的10m3电铲斗后壁铸件浇注用芯铁,包括:两个主梁和两个横梁组成的承重梁架构,两端的两个主腹板、设置于两个所述主腹板之间的数个副腹板和数个副梁组成的栅格架构;所述主腹板的下边缘设有与所述10m3电铲斗后铸件随型的弧形结构。

9.优选地,所述栅格框架的下表面设有倾斜面。

10.优选地,所述栅格框架的上表面为平面。

11.优选地,还包括:设置在每个所述横梁两端的两个吊耳。

12.优选地,所述主梁与所述副梁相互平行,所述主腹板与所述副腹板相互平行。

13.优选地,所述副腹板的两端伸出所述副梁,所述副腹板的两端设有弧形边缘。

14.优选地,两个所述主腹板包括第一主腹板和第二主腹板,所述倾斜面从所述第一主腹板朝向第二主腹板倾斜,所述栅格架构包括多个栅格,所述栅格的深度从第一主腹板向第二主腹板的方向逐渐增大。

15.优选地,所述副腹板的所述弧形边缘沿所述倾斜面的逐渐减小。

16.优选地,所述主梁、横梁、主腹板、副腹板和副梁由zg35材质退火处理制得。

17.优选地,还包括多个合箱卡子,所述吊耳通过所述合箱卡子与下箱连接。

18.本发明的有益效果在于:本发明的10m3电铲斗后壁专用芯铁的主腹板的下边缘与铸件中芯随型,在中芯内放置,起到骨架作用,提高中芯的强度;主腹板下边缘采用弧形的随型结构,整体成栅格布局,这样更有利于造型时挂砂,便于工人造型、合箱操作,提高生产效率;芯铁起到压铁和内冷铁的双重作用,防止发生炮火事故,降低安全风险,保证安全生产。

附图说明

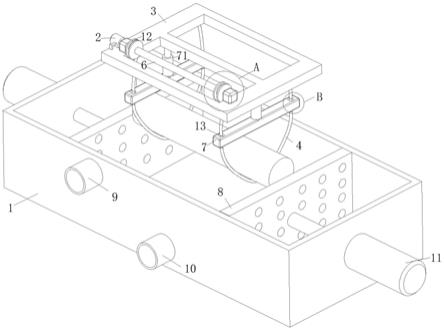

19.图1示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的结构示意图。

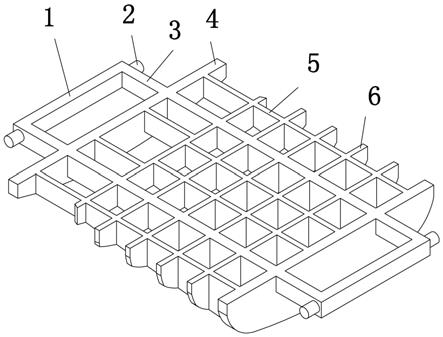

20.图2示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的主视图。

21.图3示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的侧视图。

22.图4示出了图2的a向视图。

23.图5示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的仰视结构示意图。

24.附图标记说明:1、横梁;2、吊耳;3、主梁;4、主腹板;5、副梁;6、副腹板。

具体实施方式

25.下面结合附图进一步说明本发明的具体实施方式。

26.本发明的10m3电铲斗后壁专用芯铁,包括:两个主梁和两个横梁组成的承重梁架构,两端的两个主腹板、设置于两个主腹板之间的数个副腹板和数个副梁组成的栅格架构;主腹板的下边缘设有与10m3电铲斗后铸件随型的弧形结构。

27.本发明在中芯内放置芯铁,起到骨架作用,提高中芯的强度;主腹板的下边缘采用弧形的随型结构,整体成栅格布局,这样更有利于造型时挂砂,栅格内随意填满型砂,振动紧实,使砂芯与芯铁成为一体;主梁与横梁起到称重支撑的作用;芯铁有一定的重量,起到压铁和内冷铁的双重作用。便于工人造型、合箱操作,提高生产效率。防止发生炮火事故,降低安全风险,保证安全生产。

28.作为优选方案,栅格框架的下表面设有倾斜面,便于栅格填满型砂和压实,使砂芯与芯铁成为一体。

29.作为优选方案,栅格框架的上表面为平面,起到压铁和内冷铁的双重作用。

30.作为优选方案,还包括:设置在每个横梁两端的两个吊耳,便于吊装,同时合箱时,用合箱卡子将四个吊耳与砂箱卡紧,防止发生抬箱。

31.作为优选方案,主梁与副梁相互平行,主腹板与副腹板相互平行,使得腹板四周吃砂量均匀,栅格内随意填满型砂,同时,芯铁体积大,减少型砂消耗。

32.作为优选方案,副腹板的两端伸出副梁,副腹板的两端设有弧形边缘,副腹板下边缘采用弧形结构,有利于砂芯与芯铁成为一体。

33.作为优选方案,两个主腹板包括第一主腹板和第二主腹板,倾斜面从第一主腹板朝向第二主腹板倾斜,栅格架构包括多个栅格,栅格的深度从第一主腹板向第二主腹板的方向逐渐增大。

34.具体地,栅格的深度沿第一主腹板向第二主腹板的方向逐渐增大,便于栅格内随意填满型砂。

35.作为优选方案,副腹板的弧形边缘沿倾斜面的逐渐减小,即随着栅格的深度逐渐变浅,副腹板的弧形边缘也逐渐变小,使砂芯与芯铁更好的融为一体。

36.作为优选方案,主梁、横梁、主腹板、副腹板和副梁由zg35材质退火处理制成,退火处理去应力,不变形,可反复使用。

37.作为优选方案,还包括多个合箱卡子,所述吊耳通过所述合箱卡子与下箱连接。

38.具体地,合箱下芯时,主梁枕在下箱箱壁上,从而起到支撑砂芯的作用,用多个箱卡将横梁两侧的吊耳与下箱法兰卡紧,从而使砂芯不发生抬箱。

实施例

39.图1示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的结构示意图,图2示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的主视图,图3示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的侧视图,图4示出了图2的a向视图,图5示出了本发明一个实施例中10m3电铲斗后壁铸件浇注用芯铁的仰视结构示意图。

40.如图1至图5所示,根据本实施例的一种10m3电铲斗后壁铸件浇注用芯铁,包括:两个主梁3和两个横梁1组成的承重梁架构,两端的两个主腹板4、设置于两个主腹板4之间的数个副腹板6和数个副梁5组成的栅格架构;主腹板的下边缘设有与10m3电铲斗后铸件随型的弧形结构。

41.栅格框架的下表面设有倾斜面,栅格框架的上表面为平面。

42.本实施例的10m3电铲斗后壁铸件浇注用芯铁,还包括:设置在每个横梁1两端的两个吊耳2。主梁3与副梁5相互平行,主腹板4与副腹板6相互平行。副腹板6的两端伸出副梁5,副腹板6的两端设有弧形边缘。

43.两个主腹板4包括第一主腹板和第二主腹板,倾斜面从第一主腹板朝向第二主腹板倾斜,栅格架构包括多个栅格,栅格的深度从第一主腹板向第二主腹板的方向逐渐增大,副腹板6的弧形边缘沿倾斜面的逐渐减小。主梁3、横梁1、主腹板4、副腹板6和副梁5由zg35材质退火处理制成。本实施例的10m3电铲斗后壁铸件浇注用芯铁,还包括:还包括多个合箱卡子(未示出),吊耳2通过合箱卡子与下箱连接。

44.本发明的芯铁有一定的重量,起到压铁作用;芯铁有足够的强度,起到骨架做用;芯铁与下箱用合箱卡子卡紧,从而不用放压铁。故此,经过多次现场模拟操作,经过多次改型后,最终成功发明了这种专用芯铁。主梁3与横梁1起到支撑的作用;主腹板4与副腹板6下边缘采用弧形的随型结构,整体成栅格布局,这样更有利于造型时挂砂;合箱时,用合箱卡子将四个吊耳2与砂箱卡紧,防止发生抬箱。芯铁制作采用铸件,zg35材质制作芯铁,芯铁单重5.3吨。制作时,热节部位多放冒口或冷铁,保证主梁3与腹板交接处无缺陷。芯铁整体进行退火处理,消除铸造应力,防止芯铁开裂。栅格结构内清理干净无毛刺飞边,有利于挂砂。砂芯芯盒两端开豁口,芯铁的主梁3能放于豁口中。专用卡具用来卡紧芯铁与下箱。中芯打箱方便,不变形,可反复使用。

45.使用方法:制作砂芯时,将芯铁放于芯盒中,确保腹板四周吃砂量均匀,栅格内随意填满型砂,振动紧实,使砂芯与芯铁成为一体。待砂芯制作完成后,主腹板4可做为底座,

起吊立起砂芯,方便涂刷涂料。合箱下芯时,主梁3枕在下箱箱壁上,从而起到支撑砂芯的作用。用多个合箱卡子将横梁1两侧的吊耳2与下箱法兰卡紧,从而使砂芯不发生抬箱。铸件打箱时,吊芯铁直接震动落砂,砂芯瞬间清理完毕,芯铁可再次用于生产。芯铁即是芯骨,又起到冷铁的作用。芯铁体积大,减少型砂消耗,每件可减少1吨型砂,节省成本。

46.本发明的10m3电铲斗后壁铸件浇注用芯铁,便于工人造型、合箱操作,提高生产效率;在中芯内放置,起到骨架作用,提高中芯的强度;起到压铁和内冷铁的双重作用;用箱卡锁紧专用芯铁与下箱,防止铸件抬箱,提高产品合格率;防止发生炮火事故,降低安全风险,保证安全生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。