1.本发明涉及微电机外壳生产技术领域,尤其涉及一种微电机壳体端面自动加工系统。

背景技术:

2.现有一种圆管状的微电机外壳,其主要应用于油泵电机外壳、汽车马达电机外壳、健身器材电机外壳和推杆式电机外壳等技术领域。这种微电机外壳在生产过程中,需要对其端面进行磨削加工。传统的加工方式中,会将微电机外壳固定在加工轴上,对外壳的一端进行加工,而后更换微电机外壳的正反端,将微电机外壳二次固定在加工轴上,再对微电机外壳的另一端进行加工,加工过程较为繁琐,生产效率较低,其小型的端面加工设备并没有设置冷却结构,机加工发热会导致微电机壳体烧伤受损。

技术实现要素:

3.本发明的目的是为了解决现有技术中微电机壳端面磨削加工存在的需要换端面,加工效率低的问题,而提出的一种微电机壳体端面自动加工系统,实现微电机壳两个端面不下料加工。

4.为了实现上述目的,本发明采用了如下技术方案:

5.微电机壳体端面自动加工系统,包括底座、用于微电机壳外壁定位的定位臂、用于微电机壳内壁定位的中间支撑轴梁、用于微电机壳端部加工的左加工座和右加工座,所述定位臂和中间支撑轴梁均位于左加工座和右加工座之间,左加工座和右加工座位置对应且与底座滑动连接,底座设置用于驱动左加工座和右加工座位置移动的驱动件以及固定左加工座和右加工座位置的停驻件。

6.进一步的,所述左加工座上设置用于夹持中间支撑轴梁左端的左轴端夹具和左磨盘,所述左轴端夹具位于左磨盘内圈,左加工座设置驱动左轴端夹具和左磨盘同时旋转的左旋转电机;所述右加工座上设置用于夹持中间支撑轴梁右端的右轴端夹具和右磨盘,所述右轴端夹具位于右磨盘内圈,右加工座设置驱动右轴端夹具和右磨盘同时旋转的右旋转电机。左磨盘和右磨盘为环状,用于对微电机壳体两端面进行磨削。

7.当微电机壳体右端面被加工时,中间支撑轴梁的左端部被左轴端夹具固定夹持,右磨盘进行加工;当微电机壳体左端面被加工时,中间支撑轴梁的右端部被右轴端夹具固定夹持,左磨盘进行加工。

8.进一步的,所述定位臂上设置上定位支架,所述上定位支架设置倒v型的上定位块,所述上定位支架与定位臂通过上滑块滑动连接,所述上滑块与上定位支架之间设置上定位气缸。底座上设置下定位支架,所述下定位支架设置v型的下定位块,所述下定位支架与底座通过下滑块滑动连接,所述下滑块与下定位支架之间设置下定位气缸。在上定位气缸和下定位气缸的推力作用下,上定位块和下定位块组合可从微电机壳的上部和下部进行夹紧,对微电机壳端部外部进行限位。

9.进一步的,所述上定位支架还设置冷却管、管辊、放卷轴套和取段套。所述冷却管一端的定位端固定连接于上定位支架,冷却管的另一端的收卷端一次穿过经过取段套后经过v型定位块,然后二次经过取段套后经过管辊缠绕并固定连接于放卷轴套。其中,放卷轴套与上定位支架旋转连接,用于冷却管的收卷。取段套与上定位支架在纵向滑动连接,上定位支架设置用于驱动取段套移动的取段气缸。

10.进一步的,所述上定位块和下定位块的数量均为两块,两个所述上定位块平行设置,上定位块之间形成上走管通道,两个所述下定位块平行设置,下定位块之间形成下走管通道。冷却管经过所述上走管通道和所述下走管通道,冷却管的定位端连接用于导入冷却介质的降温管,所述收卷端连接冷却介质排出管,取段套之间的冷却管段形成冷却环。

11.进一步的,下定位块的v型槽底部设置电磁块,所述冷却管靠近电磁块的一侧设置磁块线,电磁块通电后可对磁块线进行吸附,对冷却管位于电磁块的部分被定位并处于展开状态。

12.进一步的,所述中间支撑轴梁上设置加工支撑盘,加工支撑盘用于对微电机壳的内部进行辅助支撑。在对微电机壳进行夹紧时,上定位块和下定位块关于中间支撑轴梁对称分布,加工支撑盘位于上定位块和下定位块之间,避免微电机壳在夹紧中变形,也有利于稳定支撑。

13.进一步的,加工支撑盘与中间支撑轴梁旋转连接,当加工支撑盘固定,中间支撑轴梁旋转时,中间支撑轴梁可发生位移,用于中间支撑轴梁的端部转移夹持。

14.优选的,所述加工支撑盘包括套筒、若干支撑气缸和若干接触块,套筒螺纹连接中间支撑轴梁,所述支撑气缸用于连接接触块和套筒,所述接触块环布于套筒外部,所述套筒和接触块的数量对应。接触块用于与微电机壳内壁接触,支撑气缸用于接触块支撑微电机壳内壁。

15.微电机壳体端面自动加工系统开机后,微电机壳未定位前,取段套处于初始位置,即上极限位置,此时,放卷轴套处于极限放线状态,冷却管的定位端和收卷端阀门关闭,处于介质饱满状态,此时电磁块处于通电状态,对冷却管进行点定位,降温管对冷却管内通入冷却介质,冷却介质排出管关闭,当冷却管内部充满饱满的冷却介质,由于取段套和电磁块的定位、电磁块的展开作用、上定位块和下定位块的限位、取段套之间的冷却管段长度固定,得到与上定位块和下定位块相接的冷却环。

16.安装微电机壳时,微电机壳外部穿过冷却环,微电机壳内壁通过接触块支撑,微电机壳被固定支撑在中间支撑轴梁上,随后上定位块和下定位块夹紧微电机壳。然后,电磁块断电,取段气缸使得取段套往下移动,同时放卷轴套收卷,当冷却管贴紧微电机壳端部的外壁,取段套停止移动,放卷轴套停止收卷,此时完成微电机壳的安装。之后可进行微电机壳端部的加工,同时,通过定位端的降温管往冷却管通入冷却介质,冷却介质从收卷端的冷却介质排出管排出,微电机壳端部外壁形成低温的冷却环,带走微电机壳端部机加工产生的热量。同时,由于冷却环中介质为流体,微电机壳端部被机加工产生的震动能量可被流体消耗,因此可以缓和微电机壳端部被机加工产生的震动。

17.本发明的有益效果是:

18.1、本微电机壳体端面自动加工系统中的中间支撑轴梁两个端部可分别被夹持,可实现微电机壳的不下料完成两个端面的加工。

19.2、本微电机壳体端面自动加工系统设置冷却管,冷却管可在微电机壳端部外部形成冷却环,对微电机壳端部进行磨削加工时辅助冷却,减少机加工热对微电机壳的影响;且冷却环的长度可以调节,可以适应不同外径的微电机壳的外径。

附图说明

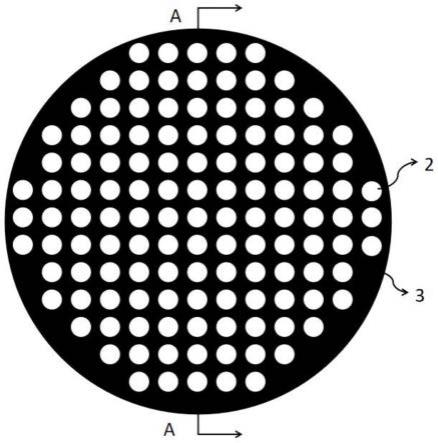

20.图1为本本微电机壳体端面自动加工系统的结构示意图;

21.图2为本本微电机壳体端面自动加工系统冷却管(接触微电机壳)处的结构示意图;

22.图3为本本微电机壳体端面自动加工系统冷却管(不接触微电机壳)处的结构示意图。

23.图中:1、底座;2、定位臂;3、左加工座;4、右加工座;5、上定位支架;6、下定位支架;7、冷却管;8、取段套;9、中间支撑轴梁;21、上定位气缸;22、上滑块;23、下定位气缸;24、下滑块;31、左轴端夹具;32、左磨盘;41、右轴端夹具;42、右磨盘;51、上定位块;52、管辊;53、取段气缸;54、放卷轴套;61、下定位块;62、电磁块;71;磁块线;72、定位端;73、降温管;74、收卷端;91、加工支撑盘;911、套筒。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.参照图1,微电机壳体端面自动加工系统,包括底座1、用于微电机壳外壁定位的定位臂2、用于微电机壳内壁定位的中间支撑轴梁9、用于微电机壳端部加工的左加工座3和右加工座4,所述定位臂2和中间支撑轴梁9均位于左加工座3和右加工座4之间,左加工座3和右加工座4位置对应且与底座1滑动连接,底座1设置用于驱动左加工座3和右加工座4位置移动的驱动件以及固定左加工座3和右加工座4位置的停驻件。

26.进一步的,所述左加工座3上设置用于夹持中间支撑轴梁9左端的左轴端夹具31和左磨盘32,所述左轴端夹具31位于左磨盘32内圈;所述右加工座4上设置用于夹持中间支撑轴梁9右端的右轴端夹具41和右磨盘42,所述右轴端夹具41位于右磨盘42内圈。左磨盘32和右磨盘42为环状,用于对微电机壳体两端面进行磨削。左轴端夹具31和右轴端夹具41为卡盘夹具。

27.当微电机壳体右端面被加工时,中间支撑轴梁9的左端部被左轴端夹具31固定夹持,右磨盘42进行加工;当微电机壳体左端面被加工时,中间支撑轴梁9的右端部被右轴端夹具41固定夹持,左磨盘32进行加工。

28.进一步的,所述定位臂2上设置上定位支架5,所述上定位支架5设置倒v型的上定位块51,所述上定位支架5与定位臂2通过上滑块22滑动连接,所述上滑块22与上定位支架5之间设置上定位气缸21。底座1上设置下定位支架6,所述下定位支架6设置v型的下定位块61,所述下定位支架6与底座1通过下滑块23滑动连接,所述下滑块23与下定位支架6之间设置下定位气缸24。在上定位气缸21和下定位气缸24的推力作用下,上定位块51和下定位块61组合可从微电机壳的上部和下部进行夹紧,对微电机壳端部外部进行限位。

29.进一步的,所述上定位支架5还设置冷却管7、管辊52、放卷轴套54和取段套8。所述

冷却管7一端的定位端72固定连接于上定位支架5,冷却管7的另一端的收卷端74一次穿过经过取段套8后经过v型定位块61,然后二次经过取段套8后经过管辊52缠绕并固定连接于放卷轴套54。其中,放卷轴套54与上定位支架5旋转连接,用于冷却管7的收卷。取段套8与上定位支架5在纵向滑动连接,上定位支架5设置用于驱动取段套8移动的取段气缸53。

30.进一步的,所述上定位块51和下定位块61的数量均为两块,两个所述上定位块51平行设置,上定位块51之间形成上走管通道,两个所述下定位块61平行设置,下定位块61之间形成下走管通道。冷却管7经过所述上走管通道和所述下走管通道,冷却管7的定位端72连接用于导入冷却介质的降温管73,所述收卷端74连接冷却介质排出管,取段套8之间的冷却管段形成冷却环。

31.进一步的,下定位块61的v型槽底部设置电磁块62,所述冷却管7靠近电磁块62的一侧设置磁块线71,电磁块62通电后可对磁块线71进行吸附,对冷却管7位于电磁块62的部分被定位并处于展开状态。

32.进一步的,所述中间支撑轴梁9上设置加工支撑盘91,加工支撑盘91用于对微电机壳的内部进行辅助支撑。在对微电机壳进行夹紧时,上定位块51和下定位块61关于中间支撑轴梁9对称分布,加工支撑盘91位于上定位块51和下定位块61之间,避免微电机壳在夹紧中变形,也有利于稳定支撑。

33.进一步的,加工支撑盘91与中间支撑轴梁9旋转连接,当加工支撑盘91固定,中间支撑轴梁9旋转时,中间支撑轴梁9可发生位移,用于中间支撑轴梁9的端部转移夹持。

34.本实施例中,所述加工支撑盘91包括套筒911、若干支撑气缸912和若干接触块913,套筒911螺纹连接中间支撑轴梁9,所述支撑气缸912用于连接接触块913和套筒911,所述接触块913环布于套筒911外部,所述套筒911和接触块913的数量对应。接触块913用于与微电机壳内壁接触,支撑气缸912用于接触块913支撑微电机壳内壁。

35.本微电机壳体端面自动加工系统的工作过程为:

36.本微电机壳体端面自动加工系统开机后,微电机壳未定位前,取段套8处于初始位置,即上极限位置,此时,放卷轴套54处于极限放线状态,冷却管7的定位端72和收卷端74阀门关闭,处于介质饱满状态,此时电磁块62处于通电状态,对冷却管7进行点定位,降温管73对冷却管7内通入冷却介质,冷却介质排出管关闭,当冷却管7内部充满饱满的冷却介质,由于取段套8和电磁块62的定位、电磁块62的展开作用、上定位块51和下定位块61的限位、取段套8之间的冷却管7段长度固定,得到与上定位块51和下定位块61相接的冷却环。

37.当微电机壳体右端面被加工时,中间支撑轴梁9的左端部被左加工件3的左轴端夹具31固定夹持,安装微电机壳时,微电机壳外部穿过冷却环,微电机壳内壁通过接触块913支撑,微电机壳被固定支撑在中间支撑轴梁9上,随后上定位块51和下定位块61夹紧微电机壳。然后,电磁块62断电,取段气缸53使得取段套8往下移动,同时放卷轴套54收卷,参考图3,当冷却管7贴紧微电机壳端部的外壁,取段套8停止移动,放卷轴套54停止收卷,此时完成微电机壳的安装,同时在微电机壳外部形成冷却环。

38.右加工座4移动至工作位置,右旋转电机带动右磨盘42旋转,对微电机壳端部进行加工;同时,通过定位端72的降温管73往冷却管7通入冷却介质,冷却介质从收卷端74的冷却介质排出管排出,微电机壳端部外壁形成低温的冷却环,带走微电机壳端部机加工产生的热量,形成辅助冷却。同时,由于冷却环中介质为流体,微电机壳端部被机加工产生的震

动能量可被流体消耗,因此可以缓和微电机壳端部被机加工产生的震动。

39.微电机壳体右端面被加工完毕后,右磨盘42停止工作,左旋转电机带动中间支撑轴梁9旋转,由于加工支撑盘91固定支撑于微电机壳上,中间支撑轴梁9相对加工支撑盘91移动,左加工座3跟随中间支撑轴梁9移动,当中间支撑轴梁9的右端位于右轴端夹具41的夹持部,左旋转电机停止工作,右轴端夹具41对中间支撑轴梁9的右端进行夹持,左轴端夹具31松开对中间支撑轴梁9左端的夹持,左轴端夹具31回到最左端。

40.随后,右旋转电机带动中间支撑轴梁9旋转,使得右加工座4右移到一定位置,然后支撑气缸912收缩,解除加工支撑盘91对微电机内壁的支撑,右加工座4带动中间支撑轴梁9移动,使得加工支撑盘91位于微电机的左端,支撑气缸912伸展,加工支撑盘91恢复对微电机壳体内壁的支撑;上定位块51和下定位块61沿着微电机壳体轴向移动,使其位置与加工支撑盘91对应,重复上述步骤,左磨盘32移动加工位置对微电机壳体的左端面进行加工。

41.微电机壳体两个端面被加工完毕后,电磁块62通电,取段气缸53使得取段套8往上移动,同时放卷轴套54放管,参考图3,冷却环也离开微电机壳的外壁,随后,上定位块51和下定位块61也离开微电机壳的外壁,直到取段套8处于初始位置以及放卷轴套54处于极限放线状态,然后冷却管7的定位端72和收卷端74的阀门关闭。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。