1.本发明属于镍铬铁合金材料制备技术领域,具体涉及一种控温用镍铬铁合金材料及其制备方法和应用。

背景技术:

2.金属材料如钢、铝等已被广泛应用于日常生活中,如铝制品门窗、不锈钢厨具、屋面钢板及汽车车身等。轧制板材是金属材料的一个重要应用方式,而在轧制时,轧辊与金属材料之间温度差,往往容易导致金属材料内部出现热量不均匀,特别是在薄板轧制过程中,快速降温常常会导致材料塑性降低、金属材料开裂、加工成品率低等问题。

3.通过控制轧辊温度,采用在轧辊中添加发热件使内部加热、填充导热油(导热油温度可达290℃-340℃)使辊面均匀受热的方法,可改善合金塑性,提高轧板成品率。在中国专利申请号cn 104588412 a、cn 217141727 u、cn 207681177 u的发明专利中,对发热件位置、导热油流动与热交换等均提出了创新性的方案,但现有采用轧辊表面测温的方法,无法实现轧辊温度精准调节,难以保证轧制工艺稳定性与加工安全性。在中国专利申请号cn 202921654 u的专利中提出了一种复杂的自动温度控制系统,在加热器出口油温、轧辊温度、回油温度、环境温度、板坯加热温度、润滑油温度等均设有测温电偶检测,可有效地对温度进行及时调节,使最终轧制出性能稳定的板材。然而,该自动温度控制系统过于复杂,制造难度大,成本高。

技术实现要素:

4.本技术针对现有技术的不足,提供一种控温用镍铁铬发热件材料和制备方法,该材料在340℃以下具有稳定电阻温度系数,在290℃-340℃之间存在电阻温度系数突变,突变时tcr>1000ppm/℃,通过电控系统捕捉tcr突变信号,可以监测发热件温度。

5.为解决上述问题,本技术所采用的技术方案如下:一种控温用镍铬铁合金材料,包含fe、cr、si、al、mn、ni元素,所述镍铬铁合金材料在290℃-340℃之间发生相变,从非平衡γ(fe,ni)相转变为平衡相feni3,实现tcr值突变。

6.作为进一步优选的方案,本技术所述的控温用镍铬铁合金材料中,fe与ni质量比为0.47~0.52,且fe ni总含量≥80%。

7.作为进一步优选的方案,本技术所述的控温用镍铬铁合金材料中,fe与cr质量比为1.4~1.7。

8.作为进一步优选的方案,本技术所述的控温用镍铬铁合金材料包含以质量百分比计的以下组分:fe26-29%、cr16-18%、si0.5-0.8%、al0.1-0.3%、mn0.2-0.5%,余量为ni。

9.作为进一步优选的方案,本技术所述的控温用镍铬铁合金材料还包含不可避免的杂质,所述杂质含量≤0.5%。

10.本发明还提供了一种控温用镍铬铁合金材料的制备方法,通过该方法获得一种特定温度下相变发生,实现tcr值明显突变镍铬铁合金材料。该制备方法,包括

合金熔炼,将fe、cr、si、al、mn、ni金属原料通过真空熔炼得到合金铸锭;合金锻造,将上述合金铸锭进行锻造得到锻坯;合金轧制,将上述锻坯进行轧制得到热轧棒坯,对热轧棒坯进行固溶后,快速冷却至室温即成。

11.作为进一步优选的方案,本技术所述的制备方法中,所述合金锻造是将所述合金铸锭在温度950~1150 ℃,终锻温度≥700 ℃的条件下进行锻造;所述合金轧制过是将所述锻坯在温度为900~1100 ℃,终轧温度≥600 ℃进行轧制。

12.作为进一步优选的方案,本技术所述的制备方法还包括在合金熔炼中,精炼剂去除合金熔液中杂质。

13.本技术的第三个目的在于,提供一种控温用镍铬铁合金发热丝,是本技术所述的镍铬铁合金材料经过拉拔后得到的丝材。

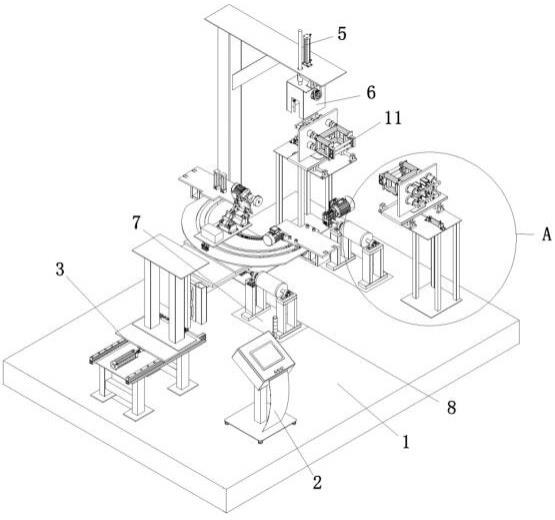

14.本技术的第四个目的在于提供一种控温用镍铬铁合金发热丝在轧辊加热设备温度控制系统中的应用。该控温系统中包含本发明的镍铬铁合金发热丝,由于该发热丝在290℃-340℃之间存在电阻温度系数突变,电控系统可以通过捕捉tcr突变信号监测发热件温度,实现过热保护。

15.相比现有技术,本技术的有益效果在于:1.本发明的控温用镍铬铁合金材料对合金成分进行控制,例如控制fe与ni质量比,实现合理的相变温度,从非平衡γ(fe,ni)相转变为平衡相feni3,此时材料电阻温度系数tcr值显著增加;通过调整fe与cr质量比,避免脆性金属间化合物的形成;引入一定量的元素mn,高温形成mno,增加电阻率,提高tcr突变值。

16.2.本发明所制备的控温用镍铬铁合金材料可以作为发热丝应用于轧辊加热设备的温度控制系统,操作简单、温度可控制、导热油使用安全有保障;可以实现300-310℃左右时,高电阻温度系数突变,由于突变的存在,使得采用镍铬铁合金发热丝的电控系统可以控制发热丝温度,即导热油温度,并在到达突变温度时进行过热保护,可达到温度控制的效果,提高导热油使用的安全性。

17.下面结合附图和具体实施方式对本技术作进一步详细说明。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为实施案例和对比案例材料电阻率随温度变化。

20.图2为实施案例和对比案例材料tcr值随温度变化。

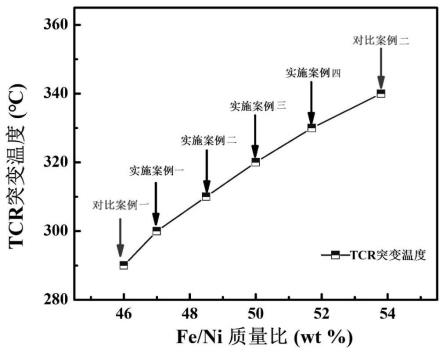

21.图3为材料tcr值突变温度随fe/ni质量比变化。

具体实施方式

22.在本技术中,除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了

描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

“……

一种或多种”是指从所列组合中选取其中的一种或多种。

23.本技术一种实施方式中,所述的控温用镍铬铁合金材料,包含fe、cr、si、al、ni元素,从非平衡γ(fe,ni)相转变为平衡相feni3,实现tcr值突变。在本技术的一些实施例中,所述的控温用镍铬铁合金材料中fe与ni质量比为0.47~0.55,且fe ni总含量≥80%;或/和所述控温用镍铬铁合金材料中fe与cr质量比为1.4~1.7。

24.在本技术中,控制fe与ni两种元素的质量比可调控材料相变温度,当fe与ni的质量比为0.47~0.52,且fe ni总含量≥80%,可以使合金材料在290-340℃温度范围内发生相变,采用该金属材料作为发热丝时,达到290-300 ℃温度范围可实现tcr值的明显突变,突变后的tcr值,tcr≥1000ppm/℃。优选的,在一些实施例中,所述fe与ni的质量比为0.47-0.517,此外,在一实施例中,所述fe与ni的质量比还可以为0.47-0.485,或者0.47-0.50,或者0.485-0.50,或者0.485-0.517。

25.在本技术中,加入cr可形成氧化膜,实现材料耐高温耐氧化性能,但是当cr超过一定比例时,会形成金属间化合物,金属间化合物的存在会起阻碍滑移和位错运动的作用,使合金的强度、硬度提高,塑性、韧性等性能都会因之受到影响。在本技术中可以通过控制fe与cr质量比达到避免形成脆性金属间化合物而影响合金力学性能的目的,同时,部分cr形成的cr2o3致密钝态氧化膜,将大气中的水气及氧阻绝在外,保护基材不继续受氧化影响而腐蚀,即使材料本身受到外力或化学方式破坏表面。因此,在本技术中,fe与cr质量比在1.4~1.7范围内,可以有效避免脆性金属间化合物对合金性能的影响。进一步的,在一些实施例中,所述fe与cr质量比为1.42~1.50。

26.作为进一步优选的方案,在上述方案的基础上,本技术所述的控温用镍铬铁合金材料包含以质量百分比计的以下组分:fe26-29%、cr16-18%、si0.5-0.8%、al0.1-0.3%、mn0.2-0.5%,余量为ni。在本技术具体的实施方案中,加入si元素,在形成合金时,si可以提高合金材料的弹性极限、屈服点和拉伸强度。加入al元素后,可以在不改变相变条件下,形成ni3al,进一步改善合金力学性能。加入mn元素,高温形成mno,可以增加合金材料的电阻率,提高tcr突变值。

27.由于合金加工做成中采用的金属原料会含有少量的杂质,这些不可避免的杂质例如可能是碳、氮、磷、硫等非金属元素或者这些元素的化合物;这些杂质的存在,会影响合金的耐腐蚀性能和机械性能。因此,在本技术中,作为进一步优选的方案,本技术所述的镍铬铁合金材料还包含不可避免的杂质,所述杂质含量≤0.5%。在一些实施例中,杂质的含量≤0.3%。

28.本技术的一些实施例中,还提供了一种控温用镍铬铁合金材料的制备方法,通过该方法获得一种特定温度下相变发生,实现tcr值明显突变镍铬铁合金材料。

29.该制备方法,包括合金熔炼,将fe、cr、si、al、mn、ni金属原料通过真空熔炼得到合金铸锭;合金锻造,将上述合金铸锭进行锻造得到锻坯;合金轧制,将上述锻坯进行轧制得到热轧棒坯,对热轧棒坯进行固溶后,快速冷却至室温即成。

30.作为进一步优选的方案,本技术所述的制备方法中,所述合金锻造是将所述合金铸锭在温度950~1150 ℃,终锻温度≥700 ℃的条件下进行锻造;所述合金轧制过是将所述锻坯在温度为900~1100 ℃,终轧温度≥600 ℃进行轧制,保证合金具有良好的变形行为,减少制备过程中轧制缺陷,同时在此温度下保证非平衡γ(fe,ni)相充分形成。在一些实施例中,合金锻造在温度950-1050℃,终锻温度为800-900℃的条件下进行。在另一些实施例中,合金轧制过是将所述锻坯在温度为900~1000 ℃、终轧温度为700-900℃进行轧制。

31.由于合金加工做成中采用的金属原料会含有少量的杂质,这些不可避免的杂质例如可能是碳、氮、磷、硫等非金属元素或者这些元素的化合物;这些杂质的存在,会影响合金的耐腐蚀性能和机械性能。因此,除去合金中的杂质在合金的加工过程中有重要的作用。在一些实施例中,本技术所述的制备方法还包括在合金熔炼中,精炼剂去除合金熔液中杂质。

32.本技术的第三个目的在于,提供一种采用本技术所述的镍铬铁合金制作成的发热丝,具体是通过将本技术中所述的镍铬铁合金材料经过拉拔后得到的丝材。

33.本技术还提供了提供一种控温用镍铬铁合金发热丝在轧辊加热设备温度控制系统中的应用。采用本技术的发热丝的导热油升温超过290℃后,tcr值会发生突变,这种突变可以使电控系统快速检测到发热丝到达该温度,从而通过电控控制发热丝温度,即导热油温度,可达到温度控制的效果,提高导热油使用的安全性。

34.实施案例一本实施例按如下步骤制备一种镍铬铁发热丝材料:按照26.15�,17.0%cr,0.6si%,0.2%al,0.4%mn,55.65%ni质量百分比,fe/ni=0.47,在真空条件下将金属原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃、终锻温度800 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为900~1100 ℃、终轧温度700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行800℃保温1小时,快速冷却至室温,冷却速度160℃/s;将经过处理后的热轧棒坯进行10道次拉拔得到丝材。

35.如图1-图3所示,本实施例条件下制备的发热丝直径为0.15mm,制的发热丝的电阻率为 0.969 μω

·

m,由室温升温到300℃,tcr值由345 ppm/℃增加到1238 ppm/℃(最高tcr值)。温度超过310 ℃后,tcr值小于482 ppm/℃。

36.实施案例二本实施例按如下步骤制备一种镍铬铁发热丝材料:按照26.71�,17.0%cr,0.6si%,0.2%al,0.4mn,55.08%ni质量百分比,fe/ni=0.485,在真空条件下将金属原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃、终锻温度800 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为900~1100 ℃、终轧温度700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行800℃保温1小时,快速冷却至室温,冷却速度160℃/s;将经过处理后的热轧棒坯进行10道次拉拔得到丝材。

37.如图1-图3所示,本实施例条件下制备的发热丝直径为0.15mm,制的发热丝的电阻率为 0.962 μω

·

m,由室温升温到310℃,tcr值由408 ppm/℃增加到1156 ppm/℃(315℃时tcr值最高,为1463 ppm/℃)。温度超过320 ℃后,tcr值小于537 ppm/℃。

38.实施案例三本实施例按如下步骤制备一种镍铬铁发热丝材料:按照27.27�,17.0%cr,0.6si%,0.2%al,0.4%mn,54.53%ni质量百分比,fe/ni=

0.50,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃,终锻温度为850 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为900~1100 ℃,终轧温度为800℃进行轧制得到热轧棒坯;对热轧棒坯进行850℃保温1小时,快速冷却至室温,冷却速度为160 ℃/s;将经过处理后的热轧棒坯进行10道次拉拔得到丝材。

39.如图1-图3所示,本实施例件下制备的发热丝直径为0.15mm,制的发热丝的电阻率为 0.971 μω

·

m,由室温升温到320℃,tcr值由391 ppm/℃增加到1032 ppm/℃(最高tcr值)。温度超过325℃后,tcr值小于412 ppm/℃。

40.实施案例四本实施例按如下步骤制备一种具有电阻温度系数突变的镍铬铁发热丝材料和制备方法:按照27.88�,17.0%cr,0.6si%,0.2%al,0.4%mn,53.92%ni质量百分比,fe/ni=0.517,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃、终锻温度为900 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为900~1100 ℃,终轧温度≥700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行900 ℃保温1小时,快速冷却至室温,冷却速度为160 ℃/s;将经过处理后的热轧棒坯进行10道次拉拔得到丝材。

41.如图1-图3所示,本实施例条件下制备的发热丝直径为0.15mm,制的发热丝的电阻率为 0.974 μω

·

m,由室温升温到330℃,tcr值由433 ppm/℃增加到729 ppm/℃(最高tcr值)。温度超过330 ℃后,tcr值小于567 ppm/℃。

42.对比案例一该对比例按如下步骤制备一种镍铬铁发热丝材料:按照25.77�,17.0%cr,0.6si%,0.2%al,0.4%mn,56.03%ni质量百分比,fe/ni=0.46,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100℃,终锻温度800℃的条件下进行锻造得到锻坯;所述锻坯在温度为900~1100℃,终轧温度700℃进行轧制得到热轧棒坯;对热轧棒坯进行800℃保温1小时,快速冷却至室温,冷却速度为160 ℃/s;将经过处理后的热轧棒坯进行10道次拉拔得到丝材。

43.如图1-图3所示,本对比例条件下制备的发热丝直径为0.15mm,制的发热丝的电阻率为 0.959 μω

·

m,由室温升温到290℃,tcr值由145 ppm/℃增加到477 ppm/℃(最高tcr值)。温度超过290 ℃后,tcr值小于365 ppm/℃。在该对比例中,存在tcr值的突变,但相对于实施例1-实施例4的变化,突变相对于不明显。

44.对比案例二该对比例按如下步骤制备一种镍铬铁发热丝材料:按照28.61�,17.0%cr,0.6si,0.2%al,0.4%mn,53.19%ni质量百分比,fe/ni=0.538,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金在温度1000~1100 ℃,终锻温度900 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为900~1100℃,终轧温度800 ℃进行轧制得到热轧棒坯,对热轧棒坯进行900℃保温1小时,快速冷却至室温,冷却速度为160 ℃/s;将经过处理后的热轧棒坯进行10道次拉拔得到丝材。

45.如图1-图3所示,本对比例条件下制备的发热丝直径为 0.15 mm,制的发热丝的电阻率为 0.970 μω

·

m。加热温度低于340 ℃时,tcr值最高为 302 ppm/℃左右,无明显突变。

46.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。