1.本发明涉及智能防腐涂层技术领域,具体涉及一种自修复微胶囊及其制备方法和应用、一种防腐涂料、一种防腐涂层。

背景技术:

2.在涂层的制备过程中,涂层成型过程会伴随有机分子的交联、缩聚以及溶剂挥发等因素,导致涂层内部密度不均、形成微孔、裂纹缝隙等微观缺陷。再则,因溶剂挥发,涂层表面会留下微孔通道,成为外界电解质溶液渗入的传输通道。因此,有机涂层自身具有透气性和多孔性等缺点,允许水、溶解氧及电解质离子渗透到达金属表面,从而引起金属与涂层间的界面腐蚀,致使涂层失效。

3.传统防腐蚀涂层材料在使用过程中由于碰撞等原因会产生裂纹,腐蚀就是从这些微裂纹开始,若不及时修复,最终会使防腐蚀涂层材料失效。

4.针对这一问题,国内外研究学者提出了自修复的概念,在防腐涂料中添加具有自修复功能的微胶囊,微胶囊尺寸在20-200μm。先把微胶囊按照质量百分比1%-5%分散至活性稀释剂中,比如,甲基丙烯酸-β-羟乙酯、1,6-己二醇二丙烯酸酯等中,采用高速搅拌器以不低于100r/min,搅拌时长不低于1h,待搅拌结束后,迅速转移至树脂(如环氧树脂)体系中,再进行充分的搅拌至均匀,这样制备出来的涂料能够有效的修复裂纹,延长材料的使用寿命,起到良好的防腐蚀作用。

5.但是,有一些微胶囊囊壁破损流出液体需要添加外部催化剂,与外部催化剂结合才能固化修复涂层破损处。此外,虽然也有一些微胶囊可以修复破损处,但其修复处耐腐蚀性能较差,微胶囊包裹的修复剂防腐性能相对较差,即使能暂时弥补破损处,弥补后的破损处也不能长久抵抗外界的腐蚀、侵蚀。

技术实现要素:

6.本发明的目的是为了克服现有技术存在自修复微胶囊需要添加外部催化剂,修复效果较差,或修复后的破损处抵抗外界腐蚀的时间短等问题,提供一种自修复微胶囊及其制备方法和应用、一种防腐涂料、一种防腐涂层。该自修复微胶囊能够遇水发生聚合反应,不需要添加外部催化剂,从而实现涂层裂纹的快速修复。

7.为了实现上述目的,本发明第一方面提供一种自修复微胶囊,所述自修复微胶囊包括:囊壁和囊芯,所述囊壁的载荷强度为0.1-50mn,所述囊芯具有流动性,且遇水能够发生聚合反应。

8.优选地,所述囊壁包含聚氨酯;所述囊芯包含异氰酸酯和/或其衍生物、可选的石墨烯和/或其衍生物。

9.本发明第二方面提供一种自修复微胶囊的制备方法,该方法包括以下步骤:

10.(1)将水、乳化剂和可选的表面活性剂混合,得到乳液a;

11.(2)将异氰酸酯和/或其衍生物、可选的石墨烯和/或其衍生物混合,得到混合液b;

12.(3)在界面反应条件下,将所述乳液a、混合液b与聚氨酯进行接触;

13.其中,所述聚氨酯的重均分子量为5000-15000g/mol。

14.本发明第三方面提供一种第一方面提供的自修复微胶囊和/或第二方面提供的方法制得的自修复微胶囊在涂层中的应用。

15.本发明第四方面提供一种防腐涂料,包含第一方面提供的自修复微胶囊和/或第二方面提供的方法制得的自修复微胶囊。

16.本发明第五方面提供一种防腐涂层,包含第一方面提供的自修复微胶囊和/或第二方面提供的方法制得的自修复微胶囊。

17.通过上述技术方案,本发明提供的自修复微胶囊的囊壁很容易在外力作用下破损,囊壁包裹的囊芯能流淌出来,遇水发生聚合反应,能够自动填补涂层裂纹,从而实现涂层裂纹的快速修复;具体而言,所述囊芯包含的异氰酸酯和/或其衍生物能够在水中实现固化,不需要添加外部催化剂;尤其是含有石墨烯和/或其衍生物,进一步有效增强囊芯固化后的耐腐蚀时长,延长修复后的涂层使用寿命和整体涂层的防腐蚀年限。本发明提供的自修复微胶囊能弥补较大范围的涂层裂纹宽度,如100nm-1mm之间。

附图说明

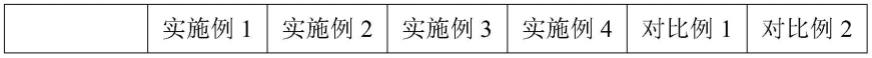

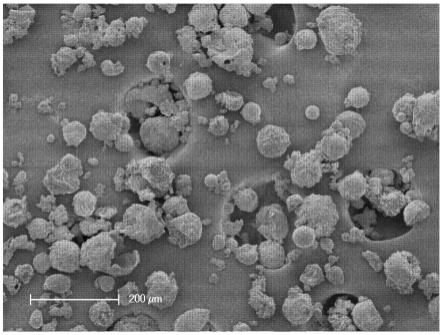

18.图1是实施例1制得的自修复微胶囊s1的sem图。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.本发明第一方面提供一种自修复微胶囊,所述自修复微胶囊包括:囊壁和囊芯,所述囊壁的载荷强度为0.1-50mn,所述囊芯具有流动性,且遇水能够发生聚合反应。

21.在本发明中,所述囊壁的载荷强度采用纳米压痕测试仪(agilent g200nanoindenter(agilent technologies,inc.,chandler,az));测试条件包括:采用三角锥berkovich压头,测试前,先用酒精对微胶囊进行分散、冲洗2-3次后,过滤并移至干燥箱进行24h干燥,干燥后的微胶囊移至载玻片上,并用强力胶粘固定。微胶囊测试过程采用连续刚度矩阵法,探头的压入微胶囊的速度为0.05s-1

,压入深度为3μm和8μm。探头压入后,探头停留10s后提升,最终获得微胶囊的受力曲线。根据微胶囊的受力曲线,所述受力曲线的顶点所对应的纵坐标为所述囊壁的载荷强度。

22.在本发明中,没有特殊情况说明下,所述流动性是指囊芯受任何微小剪切力作用都能连续变形从而流动;所述遇水是指特定环境状态,即囊芯能够在水中发生聚合反应且对水的用量不作任何限定。

23.在本发明的一些实施方式中,优选地,所述囊壁和囊芯的重量比为1:5-20,优选为1:5-15。在本发明中,所述囊壁与囊芯的重量比通过分别测得囊壁和囊芯的重量,从而计算得到。

24.在本发明的一些实施方式中,优选地,所述自修复微胶囊的粒径为20-500μm,优选

为40-200μm。其中,所述自修复微胶囊的粒径通过光学显微镜方法测得。

25.在本发明的一些实施方式中,优选地,所述囊壁的厚度为1-50μm,优选为4-15μm;其中,所述囊壁的厚度通过sem扫描电镜方法测得。

26.在本发明的一些实施方式中,优选地,所述囊壁包含聚氨酯;所述囊芯包含异氰酸酯和/或其衍生物、可选的石墨烯和/或其衍生物。

27.根据本发明的一种优选实施方式,所述囊壁为聚氨酯;所述囊芯为异氰酸酯和/或其衍生物,以及石墨烯和/或其衍生物。

28.为使本发明提供的所述自修复微胶囊的囊壁很容易在外力作用下破损,促使囊壁包裹的囊芯能流淌出来,自动填补涂层裂纹,从而实现涂层裂纹的快速修复。优选地,所述聚氨酯的重均分子量为5000-15000g/mol,其中,所述重均分子量通过凝胶色谱方法测得。

29.在本发明的一些实施方式中,优选地,在所述囊芯中,所述异氰酸酯和/或其衍生物、石墨烯和/或其衍生物的重量比30-80:0-5;优选为50-80:0.5-2。采用优选的重量比,能够更有效的增强囊芯固化后的耐腐蚀时长,延长修复后的涂层使用寿命和整体涂层的防腐蚀年限。

30.在本发明的一些实施方式中,优选地,所述异氰酸酯选自叔丁基异氰酸酯、异氰酸丙酯、甲苯二异氰酸酯、对甲苯二异氰酸酯、间甲苯二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯和二苯基甲烷二异氰酸酯中的至少一种。

31.在本发明的一些实施方式中,优选地,所述异氰酸酯衍生物选自六亚甲基二异氰酸酯三聚体、六亚甲基二异氰酸酯缩二脲、六亚甲基二异氰酸酯与三羟甲基丙烷的加成产物和异佛尔酮二异氰酸酯三聚体中的至少一种。

32.在本发明的一些实施方式中,优选地,所述石墨烯选自单层石墨烯、双层石墨烯、多层石墨烯和少层石墨烯中的至少一种。

33.在本发明的一些实施方式中,优选地,所述石墨烯衍生物选自氧化石墨烯、碳纳米管、石墨烷和氮掺杂石墨烯中的至少一种。

34.本发明第二方面提供一种自修复微胶囊的制备方法,该方法包括以下步骤:

35.(1)将水、乳化剂和可选的表面活性剂混合,得到乳液a;

36.(2)将异氰酸酯和/或其衍生物、可选的石墨烯和/或其衍生物混合,得到混合液b;

37.(3)在界面反应条件下,将所述乳液a、混合液b与聚氨酯进行接触;

38.其中,所述聚氨酯的重均分子量为5000-15000g/mol。

39.本发明将囊芯与囊壁在乳液中进行界面反应得到微胶囊,即:混合液b与聚氨酯在乳液a中进行界面反应,也就是说,在乳液a中,混合液b中的异氰酸酯和/或其衍生物与聚氨酯进行聚合反应,得到具有核壳结构的自修复微胶囊。

40.在本发明中,对步骤(1)中,所述将水、乳化剂和可选的表面活性剂混合的方式具有较宽的选择范围,只要将水、乳化剂和可选的表面活性剂混合均匀即可。优选地,步骤(1)中所述混合的条件包括:温度为10-40℃,优选为20-30℃,时间为10-60min,优选为20-50min。

41.在本发明的一些实施方式中,优选地,步骤(1)中,所述水、乳化剂、表面活性剂的重量比为40-100:1-30:0-5,优选为80-100:1-10:0-3。

42.在本发明中,所述水作为溶剂,用于溶解乳化剂和表面活性剂,优选地,所述水选

自去离子水和/或蒸馏水;所述乳化剂用于分散聚氨酯,因此,所述乳化剂可以是两性活性剂的各种乳化剂,优选具有非离子表面活性剂性质的乳化剂。

43.在本发明的一些实施方式中,优选地,所述乳化剂选自壬基酚聚氧乙烯醚、苯乙基酚聚氧丙烯聚氧乙烯醚、十八烷醇基聚氧乙烯醚、脂肪胺聚氧乙烯醚、硬脂酸聚氧乙烯酯、聚甘油脂肪酸酯、甘油聚氧乙烯醚、聚氧丙烯醚脂肪酸酯、芳烷基酚聚氧乙烯醚甲醛缩合物、聚山梨酯、单硬脂酸甘油酯、正丁醇、乙二醇和聚二醇中的至少一种。

44.在本发明的一些实施方式中,所述聚二醇选自聚乙二醇和/或聚丙二醇,所述聚二醇的重均分子量为1500-4000g/mol。

45.在一种优选的具体实施方式中,所述乳化剂为脂肪胺聚氧乙烯醚、单硬脂酸甘油酯和乙二醇的组合,更优选地,脂肪胺聚氧乙烯醚、单硬脂酸甘油酯和乙二醇的摩尔比为1:1-3:1-8,其中,所述脂肪胺聚氧乙烯醚选自十八胺聚氧乙烯醚、椰油胺聚氧乙烯醚和牛油胺聚氧乙烯醚中的至少一种。采用优选的乳化剂能够进一步更均匀乳化聚氨酯,更有利于提升囊壁在囊芯表面反应并能完整覆盖囊芯。

46.在另一种优选的具体实施方式中,所述乳化剂为单硬脂酸甘油酯和乙二醇的组合,更优选地,其中,单硬脂酸甘油酯和乙二醇的摩尔比为1:1-12。使用优选的乳化剂能够进一步更均匀乳化聚氨酯,更有利于提升囊壁在囊芯表面反应并能完整覆盖囊芯。

47.在本发明的一些实施方式中,优选地,所述表面活性剂选自硬脂酸、十二烷基苯磺酸钠、卵磷脂、氨基酸、十二烷基硫酸钠和月桂醇硫酸钠中的至少一种。

48.在一种优选的具体实施方式中,表面活性剂为硬脂酸与十二烷基硫酸钠的组合,其中,硬脂酸与十二烷基硫酸钠的重量比为1:0.5-5。

49.在另一种优选的具体实施方式中,表面活性剂为十二烷基硫酸钠与月桂醇硫酸钠的组合,其中,十二烷基硫酸钠与月桂醇硫酸钠的重量比为2:0.5-10。

50.在本发明中,对步骤(2)中,所述将异氰酸酯和/或其衍生物、可选的石墨烯和/或其衍生物混合的方式具有较宽的选择范围,只要将所述异氰酸酯和/或其衍生物、可选的石墨烯和/或其衍生物混合均匀即可。优选地,步骤(2)中所述混合的条件包括:温度为40-80℃,优选为50-70℃,时间为0.5-5h,优选为1-3h。

51.在本发明的一些实施方式中,优选地,步骤(2)中,所述异氰酸酯和/或其衍生物、石墨烯和/或其衍生物的重量比30-80:0-5;优选为50-80:0.5-2。

52.在本发明的一些实施方式中,优选地,所述异氰酸酯和/或其衍生物与乳化剂的重量比为4-9:1,优选为4-6:1。采用优选的重量比,更有利于囊壁形成。

53.在本发明的一些实施方式中,优选地,所述异氰酸酯和/或其衍生物与聚氨酯的重量比为1:0.4-0.8,优选1:0.5-0.7。采用优选的重量比,更有利于提升囊壁在囊芯表面反应并能完整覆盖囊芯。

54.在本发明中,没有特殊情况说明下,步骤(3)中所述乳液a、混合液b与聚氨酯接触是指先将所述乳液a与混合液b进行接触,再与聚氨酯进行接触;其中,所述接触的条件包括:温度为40-80℃,优选为50-70℃,时间为0.5-2h,优选为0.5-1h。

55.一种优选实施方式,在步骤(3)中,将所述乳液a与所述混合液b接触,此过程中溶液变成悬浊液,之后加入聚氨酯,在搅拌条件下进行界面反应,在此过程中溶液变成乳白色悬浊液。

56.在本发明的一些实施方式中,优选地,所述界面反应条件包括:温度为40-80℃,优选为50-70℃;时间为1-15h,优选为3-10h;转速≥100rpm,优选为500-1500rpm。

57.在本发明中,所述异氰酸酯和/或其衍生物、石墨烯和/或其衍生物均依照上述的限定,本发明对此不作赘述。

58.在本发明中,对所述聚氨酯的来源具有较宽的选择范围,可以通过商购得到,也可以通过制备得到,只要所述聚氨酯的重均分子量为5000-15000g/mol即可。优选地,所述聚氨酯由异氰酸酯和/或其衍生物与选自酮、二元醇和酚中的至少一种通过聚合得到。进一步优选地,所述聚氨酯中异氰酸酯和/或其衍生物与选自酮、二元醇和酚中的至少一种的摩尔比为1:0.5-3,例如可以为1:0.5、1:1、1:1.5、1:2、1:2.5和1:3,以及任意两者之间中的中间值,优选为1:1-1.5,更优选为1:1。

59.一种优选的具体实施方式中,所述聚氨酯由异氰酸酯和/或其衍生物与酮通过聚合得到,其中,异氰酸酯和/或其衍生物与酮的摩尔比为1:0.5-3,更优选为1:1-1.5;进一步优选地,所述酮选自丙酮、环己酮和丁酮中的至少一种。

60.一种优选的具体实施方式中,所述聚氨酯由异氰酸酯和/或其衍生物与二元醇通过聚合得到,优选地,其中异氰酸酯和/或其衍生物与二元醇的摩尔比为1:0.5-3,更优选为1:1-1.5;进一步优选地,所述二元醇选自丁二醇、丙二醇、聚醚二醇和聚二醇中的至少一种。其中,所述聚二醇选自聚乙二醇和/或聚丙二醇,且所述聚二醇的重均分子量为1500-4000g/mol;所述聚醚二醇的重均分子量为1500-4000g/mol。

61.一种优选的具体实施方式中,所述聚氨酯由异氰酸酯和/或其衍生物与酚通过聚合得到,优选地,其中异氰酸酯和/或其衍生物与酚的摩尔比为1:0.5-3,更优选为1:1-1.5;进一步优选地,所述酚选自2,4,6-三(二甲氨基甲基)苯酚、苯酚、邻苯二酚、对苯二酚和间苯二酚中的至少一种。

62.本发明提供的所述聚氨酯的制备方法包括:将酮、二元醇或酚加入120-180℃容器中,容器内充满氮气或氦气,确保容器内压力在8-12kpa保持1-5h,然后以1-10℃/min缓慢降温至室温条件下,再加入异氰酸酯和/或其衍生物,然后再以1-10℃/min升至100℃,保持1-5h,再以1-5℃/min缓慢降温至室温条件下,得到重均分子量为5000-15000g/mol的聚氨酯。

63.在本发明中,该方法还包括:对所述接触后的产物进行过滤、洗涤、干燥,得到自修复微胶囊,其中,过滤、洗涤和干燥均为本领域的常规技术手段,本发明对此不作限定。

64.一种优选实施方式,将所述界面反应的产物用去离子水洗涤后,再用1-20wt%丙酮溶液过滤清洗,将过滤得到的微胶囊在25-50℃的真空干燥箱中放置1-10h,充分干燥后,得到微胶囊,并将所述微胶囊放置干燥器中保存备用。

65.本发明第三方面提供一种第一方面提供的自修复微胶囊和/或第二方面提供的方法制得的自修复微胶囊在涂层中的应用。

66.本发明提供的自修复微胶囊能弥补裂纹宽度范围更大,在100nm-1mm之间,且具有在线修复裂纹的功能。当涂层出现裂纹后,涂层所含有的微胶囊囊壁很容易在外力作用下破损,其中包裹的囊芯能流淌出来,自动填补裂纹,从而实现裂纹的快速修复。囊芯中异氰酸酯和/或其衍生物遇水可以固化,即,囊芯中包含的异氰酸酯和/或其衍生物与水发生聚合反应,因而不需要预先在涂层之中加入固化催化剂、固化剂或引发剂等引发胶囊固化,且

囊芯中含有石墨烯和/或其衍生物,更有效增强囊芯固化后的耐腐蚀时长,延长修复后的涂层使用寿命和整体涂层的防腐蚀年限。

67.本发明第四方面提供一种防腐涂料,包含第一方面提供的自修复微胶囊和/或第二方面提供的方法制得的自修复微胶囊。

68.本发明第五方面提供一种防腐涂层,包含第一方面提供的自修复微胶囊和/或第二方面提供的方法制得的自修复微胶囊。

69.以下将通过实施例对本发明进行详细描述。

70.聚乙二醇的重均分子量为2000g/mol。

71.自修复微胶囊的粒径通过光学显微镜法测得。

72.囊壁的厚度通过扫描电镜sem方法测得;囊壁的载荷强度采用纳米压痕测试仪(agilent g200nanoindenter(agilent technologies,inc.,chandler,az))测得。

73.聚氨酯的重均分子量通过凝胶色谱方法测得。

74.自修复微胶囊sem图采用jsm-6700f型扫描电子显微镜进行表征,测试方法:将干燥的微胶囊粉末用双面胶粘在平台上,喷金后用sem观察。

75.自修复微胶囊的阻抗值按照美国标准astm g3-14(2019)standard practice for conventions applicable to electrochemical measurements in corrosion testing测得。

76.实施例1-10制得的自修复微胶囊的参数均列于表1。

77.实施例1

78.(1)在500ml的玻璃容器中,加入去离子水100ml,1g乳化剂(0.2g聚山梨酯、0.3g单硬脂酸甘油酯、0.2g乙二醇、0.3g聚乙二醇),0.5g表面活性剂(0.3十二烷基硫酸钠、0.2g月桂醇硫酸钠),在转速500rpm条件下充分搅拌,搅拌30min达到充分混合,得到乳液a1。

79.(2)将5g异氰酸酯(0.5g叔丁基异氰酸酯、4g甲苯二异氰酸酯、0.5g二苯基甲烷二异氰酸酯)和0.05g单层石墨烯在60℃恒温水浴中混合1.5h,得到混合液b1。

80.(3)将乳液a1与混合液b1混合,在60℃恒温水浴保持50min,之后加入聚氨酯c1,以转速800rpm充分搅拌反应4h。用去离子水洗涤后,再用10wt%丙酮溶液过滤清洗,将过滤得到的微胶囊在30℃的真空干燥箱中放置5h,充分干燥后,放置干燥器中保存备用。记为自修复微胶囊s1。

81.其中,所述氨酯c1的制备包括:取5g丙二醇,加入150℃三口烧瓶中,三口烧瓶内充满氮气,确保三口烧瓶内压力在10kpa,保持4h,然后以1℃/min缓慢降温至室温条件下,再加入10g对苯二异氰酸酯,然后再以10℃/min升至100℃,保持4h,再以1℃/min缓慢降温至室温条件下,得到聚氨酯c1,其中,聚氨酯c1的重均分子量为7000g/mol。

82.其中,所述自修复微胶囊s1的sem图如图1所示,由图1可知,自修复微胶囊s1具有核壳结构,即核为囊芯,壳为囊壁。

83.实施例2

84.(1)在500ml的玻璃容器中,加入去离子水100ml,1g乳化剂(脂肪胺聚氧乙烯醚、单硬脂酸甘油酯、乙二醇的摩尔比为1:2:2),0.5g表面活性剂(十二烷基硫酸钠、月桂酸硫酸钠的重量比为1:3),在转速500rpm条件下充分搅拌,搅拌30min达到充分混合,得到乳液a2。

85.(2)将5g异氰酸酯(1g叔丁基异氰酸酯,4g间苯二异氰酸酯)和0.1g双层石墨烯在

70℃恒温水浴中混合1h,得到混合液b2。

86.(3)将乳液a2与混合液b2混合,在70℃恒温水浴保持50min,再加入聚氨酯c2,以转速1000rpm充分搅拌反应8h。用去离子水洗涤乳液后,再用含10%乙醇溶液过滤清洗,将过滤得到的微胶囊在30℃的真空干燥箱中放置5h,充分干燥后,放置干燥器中保存备用,记为自修复微胶囊s2。

87.其中,所述聚氨酯c2的制备包括:取6g环己酮,加入150℃三口烧瓶中,三口烧瓶内充满氮气,确保三口烧瓶内压力在10kpa,保持4h,然后以3℃/min缓慢降温至室温条件下,再加入10g对苯二异氰酸酯,然后再以10℃/min升至100℃,保持4h,再以1℃/min缓慢降温至室温条件下,得到聚氨酯c2,其中,聚氨酯c2的重均分子量为5000g/mol。

88.其中,所述自修复微胶囊s2的sem图与图1类似。

89.实施例3

90.(1)在500ml的玻璃容器中,加入去离子水100ml,1g乳化剂(单硬脂酸甘油酯、乙二醇的摩尔比为1:5),0.5g表面活性剂(硬脂酸、十二烷基硫酸钠的重量比为1:3),在转速500rpm条件下充分搅拌,搅拌30min达到充分混合,得到乳液a3。

91.(2)将5g异氰酸酯(0.5g叔丁基异氰酸酯,4.5g对苯二异氰酸酯)和0.2g石墨烯在60℃恒温水浴中混合1.5h,得到混合液b3。

92.(3)将乳液a3与混合液b3混合,在70℃恒温水浴保持50min,再加入聚氨酯c3,以转速900rpm充分搅拌反应5h。用去离子水洗涤乳液后,再用含10%甲醇溶液过滤清洗,将过滤得到的微胶囊在30℃的真空干燥箱中放置5h,充分干燥后,放置干燥器中保存备用,记为自修复微胶囊s3。

93.其中,所述聚氨酯c3的制备包括:取4.5g苯酚,加入160℃三口烧瓶中,三口烧瓶内充满氮气,确保三口烧瓶内压力在12kpa,保持4h,然后以5℃/min缓慢降温至室温条件下,再加入10g对苯二异氰酸酯,然后再以10℃/min升至100℃,保持4h,再以1℃/min缓慢降温至室温条件下,得到聚氨酯c3,其中,聚氨酯c3的重均分子量为12000g/mol。

94.其中,所述自修复微胶囊s3的sem图与图1类似。

95.实施例4

96.按照实施例1的方法,不同的是,使用0.01g氧化石墨烯,其余步骤相同,最终得到自修复微胶囊s4。

97.实施例5

98.按照实施例1的方法,不同的是,使用5g异氰酸酯(其中,1g叔丁基异氰酸酯、2g甲苯二异氰酸酯、2g二苯基甲烷二异氰酸酯),其余步骤相同,最终得到自修复微胶囊s5。

99.实施例6

100.按照实施例1的方法,不同的是,使用5g异氰酸酯(其中,4g甲苯二异氰酸酯、1g二苯基甲烷二异氰酸酯),其余步骤相同,最终得到自修复微胶囊s6。

101.实施例7

102.按照实施例1的方法,不同的是,使用5g异氰酸酯衍生物(六亚甲基二异氰酸酯三聚体2g、六亚甲基二异氰酸酯3g),其余步骤相同,最终得到自修复微胶囊s7。

103.实施例8

104.按照实施例1的方法,不同的是,不加入0.5g表面活性剂(0.3十二烷基硫酸钠、

0.2g月桂醇硫酸钠),其余步骤相同,最终得到自修复微胶囊s8。

105.实施例9

106.按照实施例1的方法,不同的是,使用3.6g乳化剂(其中,0.8g聚山梨酯、0.8g单硬脂酸甘油酯、1.2g乙二醇、0.8g聚乙二醇),其余步骤相同,最终得到自修复微胶囊s9。

107.实施例10

108.按照实施例1的方法,不同的是,步骤(2)中,不加入0.05g单层石墨烯,其余步骤相同,最终得到自修复微胶囊s10。

109.对比例1

110.按照实施例1的方法,不同的是,步骤(1)中,不加入1g乳化剂(0.2g聚山梨酯、0.3g单硬脂酸甘油酯、0.2g乙二醇、0.3g聚乙二醇),其余步骤相同,最终得不到微胶囊。

111.表1

[0112][0113]

注:重量比*是指囊芯与囊壁的重量比。

[0114]

通过表1数据可知,采用本发明提供的方法制得的自修复微胶囊具有囊芯和囊壁的核壳结构;同时,本发明提供的方法制得的微胶囊的囊壁的载荷强度在0.1-50mn,很容易在外力作用下破裂,其包含的囊芯能流淌出来,遇水能够聚合自动填补裂纹,从而实现裂纹的快速修复。

[0115]

测试例

[0116]

将实施例1-10制得的自修复微胶囊进行修复测试。

[0117]

测试方法:把自修复微胶囊s1-s10分别按照质量分数5%分散在环氧树脂e51之中,在碳钢q235表面制成厚度约为1mm左右的涂层,在制备好的涂层试样表面制造0.5mm宽度的划痕,放在质量分数为3%nacl盐水里浸泡,测试其阻抗值,且测试结果均列于表2。

[0118]

表2

[0119][0120]

续表2

[0121][0122][0123]

通过表2数据可知,本发明提供含有微胶囊的涂层在有裂纹存在的情况下,随着时间的增加,其阻抗值逐渐增大,说明微胶囊逐渐修复裂纹,即表现为阻抗值随时间的增加而增大。说明本发明提供的微胶囊可修复0.5mm的裂纹宽度,从而有效延长囊芯固化后的防腐年限,具有较好的修复效果,尤其是石墨烯和/或其衍生物的引入,更显著增强修复后的破损处抵抗外界腐蚀的年限;同时,本发明提供的微胶囊不需要预先在涂层之中放入固化催化剂、固化剂或引发剂等引发囊芯固化,即,本发明所述微胶囊的囊芯具有流动性,且囊芯遇水发生聚合发生,从而引发囊芯固化。

[0124]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。