1.本发明涉及半导体基板用蚀刻液组合物,更详细而言,涉及可以稳定地蚀刻非本征半导体基板的半导体基板用蚀刻液组合物。

背景技术:

2.近来,适用于半导体器件制造的晶圆减薄工序(wafer thinning process) 出于各种目的在使用。例如,可以用于制造用于集成电路封装(ic package) 和超薄晶圆(ultra thin wafer)制造的非本征半导体基板,这可以是一种选择性去除高浓度掺杂层而留下低浓度掺杂层的工序。

3.具体而言,上述的非本征半导体基板可以具有依次层叠有第一层和第二层的结构,上述第一层具有高浓度掺杂层,上述第二层具有比上述第一层低的掺杂层。此外,根据用途,可以在上述第二层进一步形成选自金属层和绝缘层等中的涂覆层。在这里,上述非本征半导体基板的选择性蚀刻工序可以相当于去除上述第一层而留下上述第二层的工序。

4.上述选择性蚀刻工序可以通过利用了等离子体的蚀刻方法实施。然而,这样的蚀刻方法可能会对基板表面造成蚀刻损伤,并且在进行蚀刻的过程中可以引起镍或铁等金属导致的污染。此外,在将形成有图案的晶圆的下部减薄(thinning)时,由于基板边缘部分的芯片损耗而可能引起漏电流特性下降,因而不优选。

5.另外,上述选择性蚀刻工序可以通过湿式蚀刻方法实施。这时,湿式蚀刻液组合物可以包括氧化剂、还原剂和缓冲剂等混合溶液,例如,可以为氢氟酸(hf)、硝酸(hno3)和醋酸(ch3cooh)的混合溶液。然而,这种蚀刻方法在电阻率约为0.068ω

·

cm左右的硅基板上表现出相当低的蚀刻速度,因此在蚀刻工序中,在基板表面上产生斑点。因此,由于需要进一步实施用于去除上述斑点的次级的清洗工序,因此不优选。

6.因此,仍然需要研究用于解决上述问题的蚀刻液组合物。

7.现有技术文献

8.专利文献

9.(专利文献1)kr10-2008-0106695a

技术实现要素:

10.需要解决的课题

11.本发明的目的是提供用于稳定蚀刻非本征半导体基板的蚀刻液组合物及其用途。

12.详细而言,提供一种蚀刻液组合物、利用其的蚀刻方法及半导体器件的制造方法,上述蚀刻液组合物可以选择性蚀刻包括以彼此不同的浓度掺杂有非金属的掺杂层的非本征半导体基板中的高浓度掺杂层。

13.详细而言,提供一种蚀刻液组合物、利用其的蚀刻方法及半导体器件的制造方法,上述蚀刻液组合物尽管以彼此不同的浓度掺杂有非金属的掺杂层的浓度差异小,但可以均匀且稳定地对蚀刻对象进行蚀刻。

14.详细而言,提供一种蚀刻方法及半导体器件的制造方法,可以在蚀刻工序中有效地抑制产生气泡,从而为非本征半导体基板提供均匀的蚀刻选择比。

15.课题的解决方法

16.为了解决上述课题,本发明中提供一种半导体基板用蚀刻液组合物,其包含由下述化学式1表示的化合物、氢氟酸、硝酸、醋酸、磷酸和余量的水。

17.[化学式1]

[0018][0019]

[在上述化学式1中,

[0020]

r1和r2各自独立地为羧酸根、磺酸根或硫酸根;

[0021]

r3为c1-c10的烷基;

[0022]

l1为2价的连接基团;

[0023]

a为1至3的整数;

[0024]

b为0至3的整数;

[0025]

上述a或b为2以上的整数时,各自的取代基可以相同或不同。]

[0026]

在根据本发明的一实施例的上述半导体基板用蚀刻液组合物中,由上述化学式1表示的化合物的上述l1为-o-、-s-或-nh-;上述a和b可以各自独立地为1或2的整数。

[0027]

在根据本发明的一实施例的上述半导体基板用蚀刻液组合物中,由上述化学式1表示的化合物的上述r1和r2同时为磺酸根;上述r3可以为 c6-c10的烷基。

[0028]

在根据本发明的一实施例的上述半导体基板用蚀刻液组合物中,可以相对于上述半导体基板用蚀刻液组合物总重量,包含0.001至1重量%的由上述化学式1表示的化合物、4至20重量%的上述氢氟酸、4至20重量%的上述硝酸、20至60重量%的上述醋酸、1至20重量%的上述磷酸和余量的水。

[0029]

在根据本发明的一实施例的上述半导体基板用蚀刻液组合物中,可以包含彼此不同的2种以上的由上述化学式1表示的化合物。

[0030]

在根据本发明的一实施例的上述半导体基板用蚀刻液组合物中,可以还包含二苯醚二磺酸酯

[0031]

在根据本发明的一实施例的上述半导体基板用蚀刻液组合物中,上述半导体基板可以为包括第一掺杂层和第二掺杂层的非本征半导体基板,上述第一掺杂层以第一浓度掺杂有非金属,上述第二掺杂层以比上述第一浓度低的第二浓度掺杂有非金属。

[0032]

根据本发明的一实施例的上述半导体基板用蚀刻液组合物可以满足下述关系式1。

[0033]

[关系式1]

[0034]esub

/e

epi

≥30

[0035]

[在上述关系式1中,

[0036]esub

为对于第一掺杂层的蚀刻速度;

[0037]eepi

为对于第二掺杂层的蚀刻速度。]

[0038]

根据本发明的一实施例的上述半导体基板用蚀刻液组合物满足上述关系式1,同时可以满足对于第一掺杂层的蚀刻速度为5至30μm/min,对于上述第二掺杂层的蚀刻速度

为0至0.5μm/min。

[0039]

根据本发明的一实施例的上述半导体基板用蚀刻液组合物满足上述关系式1,同时对于上述第一掺杂层的接触角(γ

sub

)可以为44

°

以下。此外,对于上述第一掺杂层和第二掺杂层的各接触角之差(γ

epi-γ

sub

)可以为 3

°

以上。

[0040]

为了解决上述课题,本发明中提供一种蚀刻方法,包括使上述半导体基板用蚀刻液组合物与非本征半导体基板接触的步骤,上述非本征半导体基板包括以第一浓度掺杂有非金属的第一掺杂层和以比上述第一浓度低的第二浓度掺杂有非金属的第二掺杂层。

[0041]

为了解决上述课题,本发明中提供一种半导体器件的制造方法,包括上述蚀刻方法。

[0042]

发明效果

[0043]

根据本发明的蚀刻液组合物在蚀刻包括掺杂浓度彼此不同的掺杂层的非本征半导体基板时,可以以高选择比蚀刻高浓度掺杂层。此外,这种蚀刻均匀且稳定地进行,并且在蚀刻时最大程度减少气泡产生。因此,对提供可靠性高的非本征半导体基板而言,在商业上也是有利的。

[0044]

特别是,在根据本发明的蚀刻液组合物中,尽管以彼此不同的浓度掺杂有非金属的掺杂层之间的浓度差异小,但可以均匀地对蚀刻对象进行蚀刻。因此,作为用于提供根据近来用于实现小型化和高像素的半导体器件的需求的非本征半导体基板的蚀刻工序是有利的。

[0045]

另外,具有可以以提高的处理片数长时间稳定维持蚀刻特性的优点。而且,根据本发明的蚀刻液组合物的保存稳定性优异,即使在长时间的使用或保存过程中,蚀刻处理片数也稳定而不降低。

具体实施方式

[0046]

本发明的优点和特征以及实现它们的方法在参照详细内容将要后述的实施例时就会变得明确。然而,本发明不限定于下文中公开的实施例,以彼此不同的各种形态实施,只不过本实施例使得本发明的公开完整,并且是为了向本发明所属领域技术人员完整告知发明的范围而提供的,本发明只由权利要求的范围来定义。下面,将对根据本发明的蚀刻液组合物详细地进行说明。

[0047]

本说明书中的用语“非本征(extrinsic)半导体基板”是指掺杂(注入) 有非金属的半导体基板。这时,上述非金属可以为选自非金属元素中的一种或两种以上,非金属元素可以为除了金属元素以外的元素。此外,根据掺杂的非金属元素,可以得到p-型半导体基板或n-型半导体基板。

[0048]

另外,本说明书中的用语“第一掺杂层”是指掺杂的非金属的浓度相对较高的层。而且可以具有与说明书中的高浓度掺杂层相同的含义,并且是根据本发明的蚀刻液组合物的蚀刻对象。

[0049]

另外,本说明书中的用语“第二掺杂层”是指掺杂的非金属的浓度相对较低的层。而且可以具有与说明书中的低浓度掺杂层相同的含义。

[0050]

另外,本说明书中的用语“烷基”可以将直链或支链全部包括在内。

[0051]

另外,本说明书中的用语“羧酸根”是指包含由羧酸衍生的1价阴离子的取代基,在本说明书中,可以包含*-cooh或其盐的形态。

[0052]

另外,本说明书中的用语“磺酸根”是指包含由磺酸衍生的1价阴离子的取代基,在本说明书中,可以包含*-s(=o)

2-oh或其盐的形态。

[0053]

另外,本说明书中的用语“硫酸根”是指包含由硫酸衍生的1价阴离子的取代基,在本说明书中,可以包含*-o-s(=o)

2-oh或其盐的形态。

[0054]

另外,本说明书中的用语“蚀刻选择比”是指蚀刻速度与非本征半导体基板的比率(e

sub

/e

epi

)。

[0055]

近来,根据半导体器件的要求,非本征半导体基板中高浓度掺杂层的掺杂水平逐渐降低。因此,不可能通过以往开发的蚀刻液组合物来实现目标的蚀刻速度。在这里,高浓度掺杂层的掺杂水平降低是指与低浓度掺杂层的掺杂水平差异,即掺杂浓度的差异变小。

[0056]

本发明的发明人在上述技术背景下进行了深入研究。其结果发现,以与特定的多价阴离子系添加剂的组合蚀刻第一掺杂层后,在暴露的第二掺杂层大量吸附有相应的添加剂,从而可以显著降低蚀刻速度。特别是,根据本发明的蚀刻液组合物的优势在于,不仅在以往的非本征半导体基板 (例,掺杂浓度的差异:7.0x10

18

/cm3以上)中,而且在掺杂浓度差异比这个值显著降低的非本征半导体基板中也能够实现对目标的蚀刻对象的快速的蚀刻速度。此外,由于蚀刻工序中气泡产生减少,可以对蚀刻特性带来更大的好处,因此在工序方面也具有优势。如上所述,根据本发明的蚀刻液组合物在不伴有复杂工序的情况下,在包括掺杂浓度彼此不同的掺杂层的非本征半导体基板中,可以以高选择比均匀地蚀刻以相对高的浓度掺杂的掺杂层。而且,根据本发明的蚀刻液组合物对于具有近来的半导体器件中要求的低掺杂浓度差异的非本征半导体基板,在可以发挥有利的效果的方面也是有意义的。

[0057]

下面,对根据本发明的蚀刻液组合物进行说明。

[0058]

具体而言,在根据本发明的一实施例的蚀刻液组合物中,可以包含由下述化学式1表示的化合物、氢氟酸、硝酸、醋酸、磷酸和余量的水。

[0059]

[化学式1]

[0060][0061]

[在上述化学式1中,

[0062]

r1和r2各自独立地为羧酸根、磺酸根或硫酸根;

[0063]

r3为c1-c10的烷基;

[0064]

l1为2价的连接基团;

[0065]

a为1至3的整数;

[0066]

b为0至3的整数;

[0067]

上述a或b为2以上的整数时,各自的取代基可以相同或不同。]

[0068]

根据本发明的一实施例的蚀刻液组合物为半导体基板用蚀刻液组合物,上述半导体基板可以为非本征硅半导体基板体基板可以为非本征硅半导体基板具体而言,根据本发明的蚀刻液组合物可以为包括掺杂层的非本征半导体基板,上述掺杂剂层掺杂有彼此不同浓度的非金属,本发明中作为目标的蚀刻对象可以是在上述非本征半导体基板中以相对较高的浓度掺杂的掺杂层。

[0069]

作为根据本发明的一实施例的蚀刻液组合物的蚀刻对象的具体的一个例子,可以

是掺杂有1.0至9.9x10

18

/cm3的非金属的硅基板。此外,以比这个值低的浓度掺杂有非金属的硅基板可以具有7.0x10

18

/cm3以上的差异,或者可以具有小于7.0x10

18

/cm3的差异。特别是,可以具有根据近来半导体器件的要求,掺杂水平差异显著缩小的1.0至7.0x10

18

/cm3未满的差异。

[0070]

在根据本发明的一实施例的蚀刻液组合物中,上述非本征硅半导体基板可以掺杂有选自硼、砷、磷等中的一种以上的非金属元素。在这里,在掺杂有硼等最外层电子为4以下的元素时,上述非本征半导体基板可以是 p-型的非本征半导体基板;在掺杂有砷、磷等最外层电子大于4的元素时,上述非本征半导体基板可以为n-型的非本征半导体基板。

[0071]

根据本发明的一实施例的蚀刻液组合物增加了与药液中si的亲和性,同时有利于可以将用作添加剂的由上述化学式1表示的化合物移动到半导体基板表面的驱动力(driving force)。而且,药液均匀地吸附在基板的表面,同时有效地形成钝化层(passivation layer),从而可以表现出提高的蚀刻特性。

[0072]

另外,在利用根据本发明的蚀刻液组合物蚀刻非本征半导体基板时,上述化学式1的化合物吸附在半导体基板表面,从而控制si蚀刻速度。因此,在利用根据本发明的蚀刻液组合物时,可以通过显著降低低浓度掺杂层的蚀刻速度,同时增加高浓度掺杂层的蚀刻速度,从而提供提高的蚀刻选择比。

[0073]

在根据本发明的一实施例的蚀刻液组合物中,上述化学式1的上述 l1为-o-、-s-或-nh-;上述a和b可以各自独立地为1或2的整数。

[0074]

在根据本发明的一实施例的蚀刻液组合物中,上述化学式1的上述 r1和r2同时为磺酸根;上述r3可以为c6-c10的烷基。在这里,磺酸根可以为*-s(=o)

2-oh或其盐,上述盐可以是以na或k等进行例示的碱金属的盐。

[0075]

根据本发明的一实施例的上述化学式1的上述l1为-o-或-s-;上述 r1和r2同时为磺酸根;上述r3为c6-c10的烷基;上述a和b可以各自独立地为1或2的整数。

[0076]

在为了以更高的选择比选择性蚀刻高浓度掺杂层方面,具体而言,上述化学式1的化合物可以为c6-c10直链烷基二苯醚二磺酸酯,优选地,可以为由下述化学式2表示的化合物。在这里,随着上述化学式1的化合物中的碳原子数个数的减少,朝向蚀刻对象表面移动的力减少,从而有利于蚀刻速度,并且在工序方面更能够抑制气泡产生。

[0077]

[化学式2]

[0078][0079]

[在上述化学式2中,

[0080]

r3为c6-c10的直链烷基;

[0081]

m各自独立地为氢、na或k。]

[0082]

在根据本发明的一实施例的半导体基板用蚀刻液组合物中,可以相对于上述半导体基板用蚀刻液组合物总重量,包含0.001至1重量%的由上述化学式1表示的化合物、4至20重量%的上述氢氟酸、4至20重量%的上述硝酸、20至60重量%的上述醋酸、1至20重量%的上述磷酸和余量的水。

[0083]

具体而言,在上述半导体基板用蚀刻液组合物中,可以包含0.05至1 重量%的由

上述化学式1表示的化合物、5至20重量%的上述氢氟酸、5 至20重量%的上述硝酸、20至50重量%的上述醋酸、1至15重量%的上述磷酸和余量的水。

[0084]

更具体而言,在上述半导体基板用蚀刻液组合物中,可以包含0.01 至1重量%的由上述化学式1表示的化合物、10至15重量%的上述氢氟酸、10至20重量%的上述硝酸、20至40重量%的上述醋酸、5至15重量%的上述磷酸和余量的水。

[0085]

另外,根据本发明的一实施例的半导体基板用蚀刻液组合物通过硝酸使蚀刻对象氧化以便于蚀刻。因此,在上述半导体基板用蚀刻液组合物中,可以以1重量份的上述硝酸为基准,包含0.3至1重量份的上述氢氟酸、 0.3至1重量份的上述磷酸和1至4重量份的上述醋酸,或者可以包含0.5 至1重量份的上述氢氟酸、0.5至1重量份的上述磷酸和1.5至3重量份的上述醋酸,或者0.6至1重量份的上述氢氟酸、0.6至1重量份的上述磷酸和1.5至2.5重量份的上述醋酸。在满足上述重量比时,不仅能够实现均匀且稳定的蚀刻,还能够以合适的粘度适用,从而表现出进一步提高的蚀刻特性。

[0086]

在根据本发明的一实施例的蚀刻液组合物中,在超出磷酸的使用量时由于粘度,在超出醋酸的使用量时由于药液与蚀刻对象表面的相互作用不顺畅,从而蚀刻速度显著降低而不优选。此外,在超出硝酸的使用量时,对于第一掺杂层的蚀刻速度降低,而对于第二掺杂层的蚀刻速度反而提高,从而蚀刻选择比显著降低而不优选。此外,在根据本发明的一实施例的蚀刻液组合物中,在超出上述化学式1的化合物的使用量时,导致在蚀刻工序中产生过量的气泡,可能发生由此引起的残留的问题,可能引起对高浓度掺杂层的不均匀蚀刻,因此不优选。

[0087]

在根据本发明的一实施例的蚀刻液组合物中,可以包含至少两种以上的彼此不同的上述化学式1的化合物,由此,可以实现更显著的蚀刻选择比,因而优选。

[0088]

另外,在根据本发明的一实施例的蚀刻液组合物中,还可以包含不含有烷基的二苯醚二磺酸酯。这时,上述二苯醚二磺酸酯可以由下述化学式 a表示。

[0089]

[化学式a]

[0090][0091]

[在上述化学式a中,r1、r2、l1、a和b的定义根据上述化学式1。]

[0092]

在根据本发明的一实施例的蚀刻液组合物中,上述化学式a的上述 r1和r2同时为磺酸根;上述a和b可以各自独立地为1或2的整数。

[0093]

以1重量份的上述化学式1的化合物为基准,由上述化学式a表示的二苯醚二磺酸酯可以使用0.01至3重量份,具体而言,可以使用0.1至2 重量份,更具体而言,可以使用0.5至1.5重量份,但并不限定于此。

[0094]

根据本发明的一实施例的上述半导体基板用蚀刻液组合物中所包含的水没有特别限定,但具体可以是去离子水,更具体而言,可以是电阻率值为18mω

·

㎝

以上的半导体工序用去离子水。

[0095]

如上所述,根据本发明的一实施例的蚀刻液组合物可以用于蚀刻掺杂有不同浓度的非金属的非本征半导体基板。具体而言,上述非本征半导体基板可以包括以第一浓度掺杂有非金属的第一掺杂层和以比上述第一浓度低的第二浓度掺杂有非金属的第二掺杂层。

[0096]

作为一个例子,上述第一掺杂层可以为掺杂有1.0至9.9x10

18

/cm3的非金属的硅基板。

[0097]

作为一个例子,上述第二掺杂层相对于上述第一掺杂层可以具有 7.0x10

18

/cm3以上的差异。此外,上述第二掺杂层相对于上述第一掺杂层可以具有小于7.0x10

18

/cm3的差异。特别是,根据本发明,尽管在小于1.0至 7.0x10

18

/cm3未满的条件下,可以选择性蚀刻第一掺杂层。

[0098]

根据本发明的一实施例的蚀刻液组合物可以满足下述关系式1。这时,上述关系式1可以表示作为高浓度掺杂层的第一掺杂层与作为低浓度掺杂层的第二掺杂层的蚀刻选择比。

[0099]

[关系式1]

[0100]esub

/e

epi

≥30

[0101]

[在上述关系式1中,

[0102]esub

为对于第一掺杂层的蚀刻速度;

[0103]eepi

为对于第二掺杂层的蚀刻速度。]

[0104]

作为一个例子,上述蚀刻组合物的蚀刻选择比(e

sub

/e

epi

)为大于30 且小于等于150,或者可以满足31至95的范围。

[0105]

作为一个例子,上述蚀刻液组合物对于上述第一掺杂层的蚀刻速度为 5至30μm/min,对于上述第二掺杂层的蚀刻速度可以为0至0.5μm/min。

[0106]

作为一个例子,上述蚀刻液组合物对于上述第一掺杂层的蚀刻速度为 8至25μm/min,对于上述第二掺杂层的蚀刻速度可以为0.1至0.45μm/min。

[0107]

另外,根据本发明的一实施例的蚀刻液组合物满足上述关系式1,对于上述第一掺杂层的接触角可以为44

°

以下。在大于这个值时,药液与蚀刻对象表面的相互作用不顺畅,上述第一掺杂层不被氧化和蚀刻而不优选。

[0108]

另外,根据本发明的一实施例的蚀刻液组合物对于上述第一掺杂层的接触角(γ

sub

)可以为40

°

以下、或者20至40

°

,与第二掺杂层的接触角之差(γ

epi-γ

sub

)可以满足3至15

°

、或者5至15

°

。在满足上述值时,可以评价为具有高的蚀刻选择性。

[0109]

另外,根据本发明的一实施例的蚀刻液组合物中可以不包含选自对甲苯磺酸、甲磺酸、十二烷基苯磺酸和它们的盐等中的添加剂。

[0110]

下面,对根据本发明的蚀刻液组合物的用途进行说明。

[0111]

本发明的第一方式可以是利用上述蚀刻液组合物蚀刻半导体基板的方法。

[0112]

本发明的第二方式可以是包括通过蚀刻上述半导体基板的方法实施的蚀刻工序的半导体器件的制造方法。

[0113]

蚀刻根据本发明的一实施例的半导体基板的方法可以用于蚀刻非本征半导体基板,具体而言,可以对包括具有彼此不同的掺杂浓度的掺杂层的非本征半导体基板进行蚀刻。这时,根据本发明的蚀刻液组合物的蚀刻对象可以是非本征半导体基板中具有高掺杂浓度的高浓度掺杂层。即,根据本发明的蚀刻液组合物可以用于对于高浓度掺杂层进行选择性蚀刻。

[0114]

上述掺杂层可以掺杂有选自硼、砷、磷等中的一种以上的元素。在这里,在掺杂有硼等最外层电子为4以下的元素时,上述非本征半导体基板可以是掺杂有p-型元素的半导体基板;在掺杂有砷、磷等最外层电子大于 4的元素时,上述非本征半导体基板可以为掺杂有n-型元素的半导体基板。

[0115]

根据蚀刻本发明的一实施例的半导体基板的方法,即使第一掺杂层与第二掺杂层

的浓度差异小于7.0x10

18

/cm3时,对蚀刻选择性也没有不利。这种掺杂浓度差异是出于近来对半导体器件小型化和高像素画的要求,以以往的蚀刻液组合物不可能选择性蚀刻具有这种浓度差异的非本征半导体基板,但根据本发明,本发明的意义在于能够以高蚀刻选择性进行蚀刻。

[0116]

根据蚀刻本发明的一实施例的半导体基板的方法,可以有用地应用于可以实现高量子效率(quantum efficiency)的半导体器件的制造方法中,因此可以提供良好可靠性的半导体器件。

[0117]

具体而言,利用根据本发明的一实施例的蚀刻液组合物蚀刻半导体基板的方法可以包括以下步骤:使上述半导体基板用蚀刻液组合物与非本征半导体基板接触的步骤,上述非本征半导体基板包括以第一浓度掺杂有非金属的第一掺杂层和以比上述第一浓度低的第二浓度掺杂有非金属的第二掺杂层。在这里,上述接触可以根据常规的湿式蚀刻方法实施,当然也可以在与此相应的常规的温度条件和处理时间的范围内实施。

[0118]

作为一个例子,上述接触可以通过将上述非本征半导体基板浸入上述蚀刻液组合物中的方法来实施。或者,可以通过将上述蚀刻液组合物喷射 (spray)到上述非本征半导体基板的方法来实施。

[0119]

作为一个例子,上述浸入方法可以在100℃以下的工序温度下实施,具体而言,可以在20至100℃,更具体而言,可以20至40℃的工序温度下实施。这时,处理时间可以在5至30分钟以内实施,当然也可以根据目的而适当调整。

[0120]

通过利用根据本发明的一实施例的蚀刻液组合物蚀刻半导体基板的方法,对第一掺杂层以高选择性快速进行蚀刻,从而可以提供均匀的半导体基板。如上所述,即使在半导体基板所包含的掺杂层间的掺杂浓度的差异较低时,也可以表现出优异的效果。此外,有效地抑制气泡产生,从而在商业上也是有利的。

[0121]

另外,本发明中提供半导体器件的制造方法,包括通过蚀刻上述半导体基板的方法而实施的蚀刻工序。根据上述半导体器件的制造方法,可以选择性地对第一掺杂层进行蚀刻,并且可以有效地抑制对于具有比它低的掺杂浓度的第二掺杂层的损伤。因此,可以大幅提高半导体器件制造工序的稳定性、效率和可靠性。这时,上述半导体器件的类型在本发明中没有特别限定。

[0122]

上述第一掺杂层和第二掺杂层可以形成在非晶硅晶圆上。此外,在选自上述第一掺杂层和第二掺杂层中的至少一者的一个表面,可以根据目的而进一步包括或者不包括其它功能层。

[0123]

上述功能层可以选自绝缘层和导电层。作为上述绝缘层的非限定性的一个例子,可以选自sin膜、sion膜和掺杂的sin膜(doped sin layer) 等氮化硅;以及sod(spin on dielectric,自旋电介质)膜、hdp(highdensity plasma,高密度等离子体)膜、热氧化膜(thermal oxide)、bpsg (borophosphate silicate glass,硼磷硅酸盐玻璃)膜、psg(phospho silicateglass,磷硅玻璃)膜、bsg(boro silicate glass,硼硅酸盐玻璃)膜、psz (polysilazane,聚硅氮烷)膜、fsg(fluorinated silicate glass,氟硅酸盐玻璃)膜、lp-teos(low pressure tetra ethyl ortho silicate,低压原硅酸四乙酯)膜、peteos(plasma enhanced tetra ethyl ortho silicate,等离子体增强原硅酸四乙酯)膜、hto(high temperature oxide,高温氧化物) 膜、mto(medium temperature oxide,中温氧化

物)膜、usg(undoppedsilicate glass,未掺杂的硅酸盐玻璃)膜、sog(spin on glass,旋涂玻璃) 膜、apl(advanced planarization layer,高级平面化层)膜、ald(atomiclayer deposition,原子层沉积)膜、pe-氧化膜(plasma enhanced oxide,等离子增强氧化物)和o3-teos(o3-tetra ethyl ortho silicate,o3-原硅酸四乙酯)等氧化硅。此外,上述导电层可以包含选自ag、mg、al、pt、 pd、au、ni、nd、ir、cr、li、ca、mo、ti、sn、zn、in和w等中的一种或两种以上的金属。

[0124]

如上所述,根据本发明,在蚀刻包括第一掺杂层和第二掺杂层的非本征半导体基板时,可以高选择性地对第一掺杂层进行蚀刻,明显降低对于第二掺杂层的蚀刻速度,从而可以提供可靠性优异的非本征半导体基板。此外,即使在上述非本征半导体基板包括上述功能层的情况下,当然也能够实现稳定的蚀刻而不会对蚀刻特性不利。

[0125]

因此,根据本发明,在处理各种形态的非本征半导体基板时,能够以优异的选择比只去除作为目标的高浓度掺杂层,并且可以提供均匀且可靠度高的半导体基板。此外,尽管处理时间增加,但可以恒定地维持蚀刻速度和蚀刻选择比,因而优选。因此,根据本发明,通过实现超越以往的蚀刻液组合物的效果,可以提供为了小型化和高像素化目的的半导体器件等中所要求的可靠度高的半导体器件。特别是,与用于蚀刻以往的非本征半导体基板的蚀刻液组合物相比,可以期待通过实现显著的蚀刻特性来将其代替。

[0126]

下面,通过实施例而对本发明更详细地进行说明。但是,下述实施例为了对本发明更具体地进行说明,本发明的范围并不受下述实施例限定。当然,下述实施例可以在本发明的范围内被本领域技术人员适当地修改、变更。

[0127]

另外,除非在本发明中另有说明,否则温度的单位均为℃,所使用的组合物的使用量的单位为重量%。

[0128]

(评价方法)

[0129]

1.蚀刻速度测定

[0130]

具体而言,将非本征半导体基板(第一掺杂层:第二掺杂层的硼(boron,b)浓度=7.0

×

10

18

/cm3:3.0

×

10

14

/cm3)切割成10x20mm,从而准备评价基板,测定各基板的厚度和重量。将实施例和比较例的蚀刻液组合物分别放入通过恒温槽将温度维持在25度的浴中,将晶圆浸渍15分钟,从而进行了蚀刻工序。完成蚀刻后,用超纯水清洗后,利用干燥装置将残留的蚀刻液组合物和水分完全干燥。然后,测定干燥的基板的重量,计算评价前和评价后的重量变化,通过下述式1测定了蚀刻速度。

[0131]

[式1]

[0132]

(初始基板厚度*重量减少率)/处理时间=蚀刻速度

[0133]

2.产生气泡测定

[0134]

分别在1l的量筒中准备200ml的实施例和比较例的蚀刻液组合物。在各蚀刻液组合物中利用n2气体产生气泡1分钟,然后测定消泡的速度。这时,对于有无产生气泡,通过上述方法测定的速度为10秒以下(≤10s) 时标记为o,大于10秒(》10s)时标记为x。

[0135]

3.接触角(contact angle)测定

[0136]

对于非本征半导体基板,为了去除第一掺杂层和第二掺杂层的自然氧化膜,通过dhf(dilute hf,稀释氢氟酸)来清洗表面。立即将实施例和比较例的蚀刻液组合物各5μl滴(drop)在用于评价的各层后,通过ccd 相机而测定了接触角。

[0137]

(实施例1至实施例11和比较例1至比较例6)

[0138]

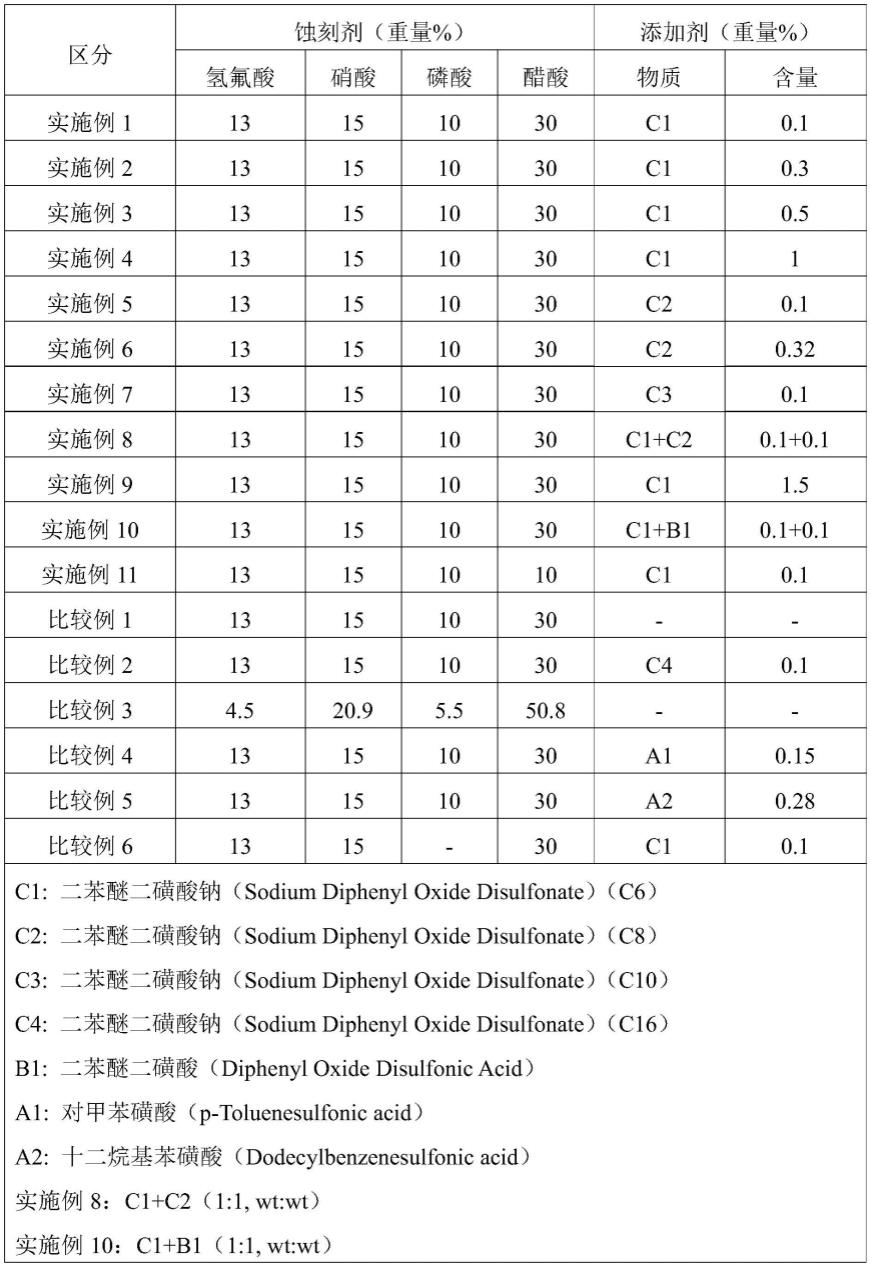

以下述表1中记载的成分含量混合各成分,从而制造了根据本发明的实施例和比较例的蚀刻液组合物。

[0139]

【表1】

[0140]

[0141]

【表2】

[0142][0143]

如上述表2所示,可以确认在利用根据本发明的蚀刻液组合物时,可以以高选择比蚀刻具有掺杂浓度彼此不同的两个掺杂层的非本征半导体基板中所包括的具有高掺杂浓度的第一掺杂层。此外,根据本发明的蚀刻液组合物在蚀刻时抑制气泡产生,从而能够更有效地蚀刻非本征半导体基板。而且,可以确认在使用两种以上的彼此不同的结构的添加剂时,根据本发明的蚀刻液组合物的蚀刻选择比显示出更优异的效果。此外,在同时包含由上述化学式1表示的化合物和二苯醚二磺酸酯时,也同样在蚀刻选择比方面表现出协同作用。

[0144]

另外,根据本发明的蚀刻液组合物对于具有掺杂浓度彼此不同的两个掺杂层的非本征半导体基板具有较低的接触角,因此不仅能够实现更快速的蚀刻速度,还可以以高选择比对具有高掺杂浓度的掺杂层快速进行蚀刻。

[0145]

相反,就比较例而言,不能选择性蚀刻具有掺杂浓度彼此不同的两层的非本征半导体基板中所包括的具有高掺杂浓度的第一掺杂层,或者产生过量的气泡,从而不能稳定进行蚀刻。此外,确认了在使用包含碳原子数超过10的长链的烷基的添加剂时,蚀刻工序中产生的气泡难以破灭而引起蚀刻效率下降,从而不优选。

[0146]

上述本发明不受上述实施例的限定,本发明所属技术领域的技术人员清楚在不脱离本发明的技术思想的范围内可以进行各种置换、变形和变更。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。