1.本发明涉及石油钻井堵漏领域,具体涉及一种改性乳化沥青、制法及其在钻井液中的应用。

背景技术:

2.随着石油勘探与开发的发展,钻井深度不断加深,钻遇地层愈来愈复杂,定向井、水平井等特殊工艺井的数量逐渐增多,这些都对钻井液处理剂提出了更高要求。特别是在钻井作业中,经常会遇到强水敏地层,极易造成钻头泥包、井壁垮塌、井径缩小、钻具受卡等复杂问题,这些都对钻井安全造成了极大的影响。

3.乳化沥青尤其是阳离子乳化沥青由于具有诸多优良的特性,在钻井行业中通常是作为抑制剂和降滤失剂,来改善泥饼质量并且渗入地层,可与地层黏土相作用,抑制黏土水化膨胀。

4.沥青是由沥青质、胶质、芳香烃和饱和烃组成的胶体,沥青成分复杂,分子量大且黏度较大,常温下不易流动,乳化难度大,需要有合适的乳化剂存在并且在热熔状态下才能进行乳化分散。

5.随着钻井深度的加深,对钻井液及其处理剂提出了更高的抗温要求。因此乳化沥青中的基质沥青需要具有较高的软化点,因此,给沥青的乳化带来了更大的困难。

6.cn1322093c公开了一种钻井液用阳离子乳化沥青防塌剂及其生产方法,该阳离子乳化沥青防塌剂主要由20%~40%的沥青,山梨醇酐单油酸酯和丙烯酸单体经聚合得到聚合物乳液,阳离子乳化剂以及助剂油组成。该乳化沥青中沥青固含量较低,封堵和降滤失效果欠佳,而且抗高温性能不理想,不适合深井作业使用。

7.cn102952526b公开了一种高软化点沥青水基钻井液处理剂及其制备方法。该乳化沥青主要包括高软化点沥青、水、乳化剂和稳定剂等。由于加入了软化点为150~240℃的高软化点沥青,其整体的抗高温性能有所提高,但是该乳化沥青采用的是硬脂酸钠、烷基硫酸钠、烷基苯磺酸钠、木质素磺酸盐等阴离子型乳化剂,虽然阴离子型乳化沥青比较容易乳化,但是一般井壁多呈负电性,所以阴离子型乳化沥青与井壁之间结合不如阳离子乳化沥青牢固,难以在井下持续发挥作用。

8.cn103265816b公开了一种钻井液用低软化点乳化沥青及其制备方法,该乳化沥青主要包括油浆、溶剂油、非离子表面活性剂、阳离子表面活性剂等。该乳化沥青体系呈正电性,可以与井壁很好的结合,但是由于沥青的软化点较低,抗高温性能差,难以满足高温深井的使用要求。

技术实现要素:

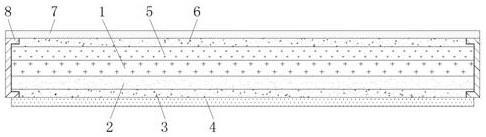

9.针对现有技术在制备阳离子乳化沥青时,存在沥青软化点低、固含量低,分散不易稳定等方面的不足,本发明提供了一种水基钻井液用改性乳化沥青及其制法和应用。该改性乳化沥青软化点高且分散均匀稳定,特别适合钻井液使用,尤其是在高温高压深井中,起

到封堵和降低滤失量的作用。

10.本发明第一方面提供了一种水基钻井液用的改性乳化沥青,按总重量份数100份计,包括以下组分:改性沥青基液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50~75份,乳化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~4.0份,性能调节剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1~1.0份,稳定剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1~1.0份,水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

余量;所述改性沥青基液,按重量份数计,包括以下组分:基质沥青

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份,改性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1~2.0份,萜烯树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2~5.0份,助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2~1.0份。

11.所述改性乳化沥青为阳离子乳化沥青,固含量≥60%,优选为80%~60%。

12.所述基质沥青选自减压渣油、氧化沥青、溶脱沥青中的一种或几种;所述基质沥青的软化点为80~100℃。

13.所述改性剂为胺化石墨烯微片,为沥青基氧化石墨烯微片经胺化改性后得到;所述胺化石墨烯微片的平均片径为10~100nm,厚度为10~50nm。

14.所述萜烯树脂的软化点为80~100℃。

15.所述助剂为烷基酚聚氧乙烯醚系列,可以为op-4、op-7、op-10中的一种或几种。

16.所述乳化剂为季铵盐类阳离子乳化剂,如十六烷基三甲基氯化铵、十八烷基三甲基氯化铵、十八烷基二甲基羟乙基氯化铵中的一种或几种。

17.所述性能调节剂为羟甲基纤维素、羟乙基纤维素中的一种或几种。

18.所述稳定剂为氯化钙、氯化钠、氯化铵中的至少一种。

19.本发明第二方面提供了一种改性乳化沥青的制备方法,包括以下步骤:(1)配制皂液:将性能调节剂、稳定剂与水混合溶解,再加入乳化剂,并调整ph值;(2)制备改性沥青基液;(3)将改性沥青基液与配制好的皂液混合继续进行乳化,得到改性乳化沥青。

20.步骤(1)中,加入乳化剂前,优选将温度控制在70~90℃。步骤(1)中,所述ph值调整为3.0~4.0。

21.步骤(2)制备改性沥青基液的步骤包括:i)制备改性剂;ii)在140~180℃下将改性剂与熔融状态的基质沥青混合,超声处理20~60min;再加入萜烯树脂和助剂,进行剪切,剪切温度为160~200℃,时间为20~60min,得到改性沥青基液。

22.其中,步骤i)制备改性剂的方法包括:向原料沥青粉中加入浓硝酸,搅拌下进行反应,反应温度为70~90℃,反应时间为2~8h,反应结束后,降温,抽滤、干燥,得到沥青基氧化石墨烯微片;再入分散剂、胺基改性剂和偶联剂,120~150℃下反应2~8h,反应结束后,降温,抽滤、干燥,得到胺化石墨烯微片改性剂。

23.其中,原料沥青为脱油沥青或天然沥青中的至少一种;软化点为100~200℃。

24.所述原料沥青与浓硝酸的质量比为1:5~1:20。所述浓硝酸的质量浓度为65%~70%。

25.所述分散剂为二甲苯,可根据需要加入适量的二甲苯。

26.所述胺基改性剂为乙二胺,优选为二甲基乙二胺、二乙基乙二胺、二丁基乙二胺中的至少一种。所述沥青基氧化石墨烯微片与胺基改性剂的质量比为1:1.0~1:2.0。

27.所述偶联剂为钛酸酯偶联剂。所述偶联剂加入量占沥青基氧化石墨烯微片质量的0.5%~2.0%。

28.所述抽滤、干燥采用本领域的常规方法即可。在所述抽滤之前,可以加入稀释剂稀释后,再进行抽滤。所述的稀释剂可以为蒸馏水。

29.本发明第三方面提供了一种上述改性乳化沥青在水基钻井液中的应用。

30.所述改性乳化沥青在钻井液中的添加量为1wt%~10wt%。

31.与现有技术相比,本发明具有如下优点:(1)本发明改性乳化沥青,固含量和软化点高且乳化体系稳定,具有较强的抗高温性能,可以满足高温使用要求。

32.(2)本发明选用胺基改性剂对石墨烯微片进行胺化改性,可以提高其在沥青中的分散性,无需分散剂即可很好地分散到沥青中,便于进行反应并形成稳定结构。

33.(3)本发明工艺上采用先超声再剪切的方法,使石墨烯微片能够被热沥青插层,形成超分子结构,提高了改性沥青的高温稳定性及高温弹性。采用边改性边乳化的方法,简化了工艺过程,也使得改性乳化沥青的整体性能进一步得到提高。

34.(4)本发明改性乳化沥青为阳离子型,体系带有正电荷,而井壁多呈负电性。该乳化沥青应用于水基钻井液时,其中的改性沥青易于吸附到井壁,且利用其良好的粘附能力,起到封堵微裂缝,稳定井壁,降低滤失量的作用。

具体实施方式

35.下述非限制性实施例可以使本领域的技术人员更全面地理解本发明,但不以任何方式限制本发明。另外,本发明涉及的百分数,未特别说明的,均为质量百分数。

36.实施例1取100g水,加入0.5g羟甲基纤维素和0.35g氯化钙溶解,80℃下加入3.5g十六烷基三甲基氯化铵充分混合均匀,并将ph值调至3.0,配制成皂液。

37.取20g软化点为143.2℃的脱油沥青粉末加入到烧瓶中,缓缓加入300ml浓硝酸(65%),不断搅拌并逐步升温,在加热回流的条件下反应,反应温度80℃,反应时间4.5h。反应结束后,降至室温,用少量的蒸馏水稀释后,用微孔滤膜抽滤,经干燥得到沥青基氧化石墨烯微片。

38.将上述制备的沥青基氧化石墨烯微片10g加入到适量二甲苯中,搅拌混合均匀,边搅拌边加入14.5g二甲基乙二胺,然后加入0.08g钛酸酯偶联剂,135℃下反应4h,反应结束后,冷却至室温,抽滤、干燥,得到所述胺化石墨烯微片,(平均片径为55nm,厚度为25nm)。

39.将200g软化点为82.5℃的溶脱沥青加热至165℃,加入上述胺化石墨烯微片2.0g,超声混合30min。加入7.2g萜烯树脂(软化点为96.8 ℃)和1.5g op-10,进行剪切,剪切温度为185℃,时间为40min,得到改性沥青基液。

40.取156.6g改性沥青基液加入到上述配制好的皂液混合继续乳化,得到改性乳化沥青。

41.实施例2取100g水,加入0.65g羟乙基纤维素和0.6g氯化钠溶解,85℃下加入4.6g十八烷基三甲基氯化铵充分混合均匀,并将ph值调至3.5,配制成皂液。

42.取28g软化点为160.6℃的脱油沥青粉末加入到烧瓶中,缓缓加入350ml浓硝酸(68%),不断搅拌并逐步升温,在加热回流的条件下反应,反应温度85℃,反应时间6h。反应结束后,降至室温,用少量的蒸馏水稀释后,用微孔滤膜抽滤,所得滤液采用减压蒸馏法蒸干,干燥得到沥青基氧化石墨烯微片。

43.将上述制备的沥青基氧化石墨烯微片12g加入到适量二甲苯中,搅拌混合均匀,边搅拌边加入17.8g二乙基乙二胺,然后加入0.13g钛酸酯偶联剂,140℃下反应4h,反应结束后,冷却至室温,抽滤、干燥,得到所述胺化石墨烯微片(平均片径为40nm,厚度为20nm)。

44.将200g软化点为85.3℃的氧化沥青加热至155℃,加入上述胺化石墨烯微片2.2g,超声混合40min。加入7.0g萜烯树脂(软化点为100.5 ℃)和1.7g op-4采用高剪切温度175℃,时间60min,得到改性沥青基液。

45.取194.2g改性沥青基液加入到上述配制好的皂液混合继续乳化,得到改性乳化沥青。

46.实施例3取100g水,加入0.76g羟甲基纤维素和0.48g氯化钙溶解,80℃下加入5.2g十八烷基三甲基氯化铵充分混合均匀,并将ph值调至4.0,配制成皂液。

47.取35g软化点为166.4℃的脱油沥青粉末加入到烧瓶中,缓缓加入650ml浓硝酸(70%),搅拌并升温,在加热回流的条件下反应,反应温度90℃,反应时间5.5h。反应结束后,降至室温,用少量的蒸馏水稀释后,用微孔滤膜抽滤,所得滤液采用减压蒸馏法蒸干,干燥得到沥青基氧化石墨烯微片。

48.将上述制备的沥青基氧化石墨烯微片15g加入到适量二甲苯中,搅拌混合均匀,边搅拌边加入28.4g二丁基乙二胺,然后加入0.18g钛酸酯偶联剂,145℃下反应5h,反应结束后,冷却至室温,滤除滤液,将滤饼充分干燥,得到所述胺化石墨烯微片(平均片径为30nm,厚度为30nm)。

49.将300g软化点为90.2℃的氧化沥青加热至170℃,加入上述胺化石墨烯微片4.2g,超声混合50min。将所得混合物升温,加入10.5g萜烯树脂(软化点为112.2℃ )和2.6g op-7,剪切温度180℃,时间60min,得到改性沥青基液。

50.取236.6g改性沥青基液加入上述配制好的皂液混合继续乳化,得到改性乳化沥青。

51.实施例4取100g水,加入0.9g羟乙基纤维素和0.75g氯化钙溶解,85℃下加入6.0g十六烷基三甲基氯化铵充分混合均匀,并将ph值调至3.5,配制成皂液。

52.取18g软化点为175.8℃的脱油沥青粉末加入到烧瓶中,缓缓加入260ml浓硝酸(70%),搅拌并升温,在加热回流的条件下反应,反应温度85℃,反应时间4h。反应结束后,降至室温,用少量的蒸馏水稀释后,用微孔滤膜抽滤,经干燥得到沥青基氧化石墨烯微片。

53.将上述制备的沥青基氧化石墨烯微片10g加入到适量二甲苯中,搅拌混合均匀,边搅拌边加入16.6g二甲基乙二胺,然后加入0.15g钛酸酯偶联剂,150℃下反应7h,反应结束后,冷却至室温,滤除滤液,将滤饼充分干燥,得到所述胺化石墨烯微片(平均片径为85nm,厚度为40nm)。

54.将300g软化点为93.5℃的溶脱沥青加热至170℃,加入上述胺化石墨烯微片4.5g,超声混合35min。加入11.1g萜烯树脂(软化点为102.8℃)和2.9g op-10,剪切温度185℃,时间55min,得到改性沥青基液。

55.取296.4g改性沥青基液加入到上述配制好的皂液混合继续乳化,得到改性乳化沥青。

56.对比例1取100g水,加入0.5g羟甲基纤维素和0.35g氯化钙溶解,80℃下加入3.5g十六烷基三甲基氯化铵充分混合均匀,并将ph值调至3.0,配制成皂液。

57.将200g软化点为82.5℃的溶脱沥青加热至165℃,加入7.2g萜烯树脂(软化点为96.8 ℃)和1.5g op-10,进行剪切,剪切温度为185℃,时间为40min,得到改性沥青基液。

58.取156.6g改性沥青基液加入到上述配制好的皂液混合继续乳化,得到改性乳化沥青。

59.测定各实施例、对比例中得到的改性乳化沥青经蒸发试验后,蒸发残留物的性质,结果如表1。

60.实施例5~8实施例5~8中采用的基浆制备过程如下:每1000ml水中加入2.75g无水碳酸钠,再加入60g钠膨润土,高速搅拌20min于室温下养护24h,得到基浆。

61.将上述实施例1~4中得到的改性乳化沥青分别置于400ml配制好的钻井液基浆中(以钻井液的重量计,改性乳化沥青的加入量为6.5%),高速剪切20min,得到钻井液体系,其各项性能结果如表2所示。

62.对比例2将上述对比例1得到的改性乳化沥青置于400ml配制好的钻井液基浆(同实施例5~8)中(以钻井液的重量计,改性乳化沥青的加入量为6.5%),高速剪切20min,得到钻井液体系,其各项性能结果如表2所示。

63.表1 各实施例和对比例所得改性乳化沥青的物化参数 实施例1实施例2实施例3实施例4对比例1软化点,℃109.6115.2120.2124.487.2固含量,a.466.570.875.360.9表2 钻井液的性质 基浆实施例5实施例6实施例7实施例8对比例2av/mpa.s7.814.313.514.215.014.1pv/mpa.s6.311.511.012.413.212.1低温低压(api)滤失/ml39.617.816.916.416.225.6高温高压滤失/ml79.824.622.520.315.238.5陈化后稳定分散稳定分散稳定分散稳定分散稳定分散稳定分散

其中:av:表观粘度,pv:塑性粘度;粘度、低温低压(api)及高温高压滤失量按gb/t 16783方法进行,陈化条件为:160℃,16小时。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。