1.本实用新型涉及一种锂电用终止胶带,属于锂离子电池技术领域。

背景技术:

2.锂电池在充放电的过程中存在一定的膨胀,这会导致电池的循环性能和安全性能受到一定程度的影响。终止胶带主要用于锂电池生产中,对锂离子电池的电芯、极耳以及终止部位进行固定、绝缘和保护。

3.现有的锂电池终止胶带主要采用一层pet基材层涂布一层丙烯酸酯压敏胶层的方式以保证胶带对电池的保护、以及胶带撕下不残胶,但是其粘性太弱,容易起翘,导致电解液等物质从缝隙侵入腐蚀电池外壳。并且电解液具备腐蚀性,易侵蚀压敏胶中的色浆等助剂,导致电解液变色变质等,影响电池性能。

4.cn109705760a公开了一种锂电池用环保耐高温终止胶带及其制备方法。该终止胶带依次由离型膜层、第一基材层、有色薄膜层、丝网层、第二基材层和环保耐高温锂电池电解液腐蚀压敏胶组成。该终止胶带通过加入改性耐高温辅材,使得其耐高温性能有效提高,通过改性,提升纳米铝镁水滑石的相容性和分散性,从而提升了环保耐高温锂电池电解液腐蚀压敏胶的阻燃性,通过第一基材层和第二基材层将有色薄膜层包裹,克服了现有的锂电池终止胶带长时间浸泡电解液易变色的问题,延长使用寿命,离型膜层为无氯透明离型膜,达到无氯元素的环保标准,适合推广使用。

5.cn110499113a提供了一种锂电池终止胶带及其制备方法。该锂电池终止胶带的表面有随机分布的孔隙,为电解液浸润提供通道,同时还能存储部分电解液,该锂电池终止胶带能够有效提高锂离子电池的使用性能。

6.但是上述的锂电池终止胶带的制备过程复杂,所用原料繁多,缺乏简单可行性。

技术实现要素:

7.为了解决上述现有技术存在的问题,本实用新型的目的在于提供一种锂电用终止胶带。该锂电池用终止胶带具有更高的电绝缘性能,且更抗电解液侵蚀,粘结性不易降低。

8.为达到上述目的,本实用新型提供了一种锂电用终止胶带,其由六层构成,这六层由外向内依次为:第一基材层、第一压敏胶层、第二基材层、第二压敏胶层、第三基材层以及第三压敏胶层,且各层复合为一体。

9.在上述的锂电用终止胶带中,优选地,所述第一基材层为聚对苯二甲酸乙二醇酯(pet)层或双向拉伸聚丙烯(bopp)层。

10.在上述的锂电用终止胶带中,优选地,所述第二基材层为聚对苯二甲酸乙二醇酯(pet)层或双向拉伸聚丙烯(bopp)层。

11.在上述的锂电用终止胶带中,优选地,所述第三基材层为聚对苯二甲酸乙二醇酯(pet)层或双向拉伸聚丙烯(bopp)层。

12.在上述的锂电用终止胶带中,优选地,所述第一基材层、所述第二基材层和所述第

三基材层相同或不同。

13.在上述的锂电用终止胶带中,优选地,所述第一压敏胶层、所述第二压敏胶层和所述第三压敏胶均为丙烯酸酯压敏胶层。

14.在上述的锂电用终止胶带中,优选地,所述第一压敏胶层、所述第二压敏胶层和所述第三压敏胶均为耐高温丙烯酸酯压敏胶层。

15.在上述的锂电用终止胶带中,优选地,所述第一基材层与所述第一压敏胶层相贴合的一面为电晕面,所述第一基材层的另一面为离型面。更优选地,所述离型面为非硅离型面。

16.在上述的锂电用终止胶带中,优选地,所述第二基材层和所述第三基材层均为两面电晕的基材层。

17.在上述的锂电用终止胶带中,优选地,所述第一压敏胶层的制备原料包括丙烯酸树脂、引发剂、交联助剂、固化剂以及色浆等。其中,所述的丙烯酸树脂、引发剂、交联助剂、固化剂以及色浆均可以为本领域制备压敏胶的常规原料,具体制备工艺和各原料用量也可以为本领域常规的。

18.在上述的锂电用终止胶带中,优选地,所述第二压敏胶层的制备原料包括丙烯酸树脂、引发剂、交联助剂、固化剂以及阻燃剂等。其中,所述的丙烯酸树脂、引发剂、交联助剂、固化剂以及阻燃剂均可以为本领域制备压敏胶的常规原料,具体制备工艺和各原料用量也可以为本领域常规的。

19.在上述的锂电用终止胶带中,优选地,所述第三压敏胶层的制备原料包括丙烯酸树脂、引发剂、交联助剂以及固化剂,不包括阻燃剂和色浆。其中,所述的丙烯酸树脂、引发剂、交联助剂以及固化剂均可以为本领域制备压敏胶的常规原料,具体制备工艺和各原料用量也可以为本领域常规的。

20.在上述的锂电用终止胶带中,优选地,所述第一基材层的厚度为10-50μm。更优选地,所述第一基材层的厚度为10-20μm。

21.在上述的锂电用终止胶带中,优选地,所述第二基材层的厚度为10-50μm。更优选地,所述第二基材层的厚度为10-20μm。

22.在上述的锂电用终止胶带中,优选地,所述第三基材层的厚度为10-50μm。更优选地,所述第三基材层的厚度为10-20μm。

23.在上述的锂电用终止胶带中,优选地,所述第一基材层、所述第二基材层和所述第三基材层的厚度相同或不同。

24.在上述的锂电用终止胶带中,优选地,所述第一压敏胶层的厚度为5-20μm。更优选地,所述第一压敏胶层的厚度为8-12μm。

25.在上述的锂电用终止胶带中,优选地,所述第二压敏胶层的厚度为5-20μm。更优选地,所述第二压敏胶层的厚度为8-12μm。

26.在上述的锂电用终止胶带中,优选地,所述第三压敏胶层的厚度为5-20μm。更优选地,所述第三压敏胶层的厚度为8-12μm。

27.在上述的锂电用终止胶带中,优选地,所述第一压敏胶层、所述第二压敏胶层和所述第三压敏胶层的厚度相同或不同。

28.在上述的锂电用终止胶带中,优选地,所述第三压敏胶层的粘着力为1-10n/25mm。

29.在上述的锂电用终止胶带中,优选地,所述第三压敏胶层在电解液渗透的锂电池电芯在85℃粘结72小时后的粘着力为1-10n/25mm。

30.本实用新型的锂电用终止胶带具有六层结构,相较于现有的两层或四层结构的终止胶带,本实用新型的胶带具备更高的电绝缘性能。此外,本实用新型的终止胶带中,与电解液接触的第三压敏胶层中不含有色浆、阻燃剂等成分,避免了长期浸泡导致的色浆、阻燃剂溶解、析出,致使电解液变色、影响电解液性能等不良问题。同时,本实用新型的第三压敏胶层,相比含有色浆等助剂的压敏胶层,其更抗电解液侵蚀,粘结性不易降低。

附图说明

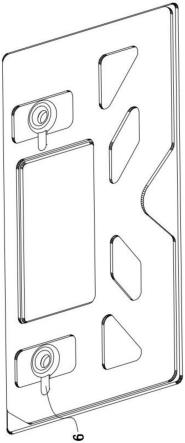

31.图1为本实用新型的具体实施方式提供的锂电用终止胶带的结构示意图;

32.主要组件符号说明:1-第一基材层,2-第一压敏胶层,3-第二基材层,4-第二压敏胶层,5-第三基材层,6-第三压敏胶层,11-非硅离型面。

具体实施方式

33.下面结合附图及具体实施方式对本实用新型方案做进一步详细描述,但所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。

34.根据本实用新型的具体实施方式,优选地,本实用新型的锂电用终止胶带是按照以下步骤制备得到的:(1)将所述第一基材层的一面通过表面电晕处理,得到一面粗糙一面光滑的基材层,在所述第一基材层的非电晕面(即光滑面)涂布非硅离型剂,得到非硅离型面;(2)将所述第二基材层的两面均进行表面电晕处理;(3)经涂布工艺使所述第一基材层的电晕面(即粗糙面)通过所述第一压敏胶层与所述第二基材层的一电晕面相复合;(4)将所述第三基材层的两面均进行表面电晕处理;(5)经涂布工艺使所述第二基材层的另一电晕面通过所述第二压敏胶层与所述第三基材层的一电晕面相复合;(5)在所述第三基材层的另一电晕面涂布所述第三压敏胶层,制备得到所述的锂电用终止胶带。其中的表面电晕处理和涂布工艺均可以为本领域的常规工艺。之后可以再经常规的熟化、收卷、截切等步骤,制备得到锂电用终止胶带产品。

35.实施例1

36.本实施例提供了一种锂电用终止胶带,如图1所示,其由六层构成,这六层由外向内依次为:第一基材层1、第一压敏胶层2、第二基材层3、第二压敏胶层4、第三基材层5以及第三压敏胶层6,且各层复合为一体。

37.其中,所述第一基材层1为聚对苯二甲酸乙二醇酯(pet)层,其厚度为12μm,并且所述第一基材层1与所述第一压敏胶层2相贴合的一面为电晕面,所述第一基材层1的另一面为非硅离型面11。所述第二基材层3为聚对苯二甲酸乙二醇酯(pet)层,其厚度为12μm,并且所述第二基材层3的两面均为电晕面。所述第三基材层5为聚对苯二甲酸乙二醇酯(pet)层,其厚度为12μm,并且所述第三基材层5的两面均为电晕面。

38.所述第一压敏胶层2、所述第二压敏胶层4、所述第三压敏胶6均为耐高温丙烯酸酯压敏胶层。所述第一压敏胶层2的制备原料包括丙烯酸树脂、引发剂、交联助剂、第一固化剂、第二固化剂以及色浆等。所述第二压敏胶层4的制备原料包括丙烯酸树脂、引发剂、交联助剂、第一固化剂、第二固化剂以及阻燃剂等。所述第三压敏胶层6的制备原料包括丙烯酸

树脂、引发剂、交联助剂以及第一固化剂、第二固化剂,不包括阻燃剂和色浆。其中,所述的丙烯酸树脂、引发剂、交联助剂、第一固化剂、第二固化剂、阻燃剂以及色浆均可以为本领域制备压敏胶的常规原料,具体制备工艺也可以为本领域常规的。所述第一压敏胶层2、所述第二压敏胶层4、所述第三压敏胶6的制备原料的重量份如表1所示,并且熟化温度为55~60℃,时间为2天。在表1中,所述丙烯酸预聚体是由丙烯酸树脂、引发剂、交联助剂反应得到的。所述第一压敏胶层2的厚度为10μm。所述第二压敏胶层4的厚度为10μm。所述第三压敏胶层6的厚度为10μm。

39.表1

[0040][0041]

本实施例提供的锂电用终止胶带的粘着力为6n/25mm,其粘结性高,附着力好,不易起翘;其在电解液渗透的锂电池电芯在85℃粘结72小时后的粘着力为5n/25mm,其粘结性基本不变,不起翘。

[0042]

实施例2

[0043]

本实施例提供了一种锂电用终止胶带,如图1所示,其由六层构成,这六层由外向内依次为:第一基材层1、第一压敏胶层2、第二基材层3、第二压敏胶层4、第三基材层5以及第三压敏胶层6,且各层复合为一体。

[0044]

其中,所述第一基材层1为双向拉伸聚丙烯(bopp)层,其厚度为15μm,并且所述第一基材层1与所述第一压敏胶层2相贴合的一面为电晕面,所述第一基材层1的另一面为非硅离型面11。所述第二基材层3为双向拉伸聚丙烯(bopp)层,其厚度为10μm,并且所述第二基材层3的两面均为电晕面。所述第三基材层5为双向拉伸聚丙烯(bopp)层,其厚度为12μm,并且所述第三基材层5的两面均为电晕面。

[0045]

所述第一压敏胶层2、所述第二压敏胶层4、所述第三压敏胶6均为耐高温丙烯酸酯压敏胶层。所述第一压敏胶层2、所述第二压敏胶层4、所述第三压敏胶层6的制备原料以及具体制备工艺与实施例1相同。所述第一压敏胶层2的厚度为8μm。所述第二压敏胶层4的厚度为8μm。所述第三压敏胶层6的厚度为12μm。

[0046]

本实施例提供的锂电用终止胶带的粘着力为5n/25mm,其粘性高,附着力好,不易起翘;其在电解液渗透的锂电池电芯在85℃粘结72小时后的粘着力为4.8n/25mm,其粘结性基本不变,不起翘。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。