1.本实用新型涉及石膏制硫酸和联产水泥熟料技术领域,具体而言,涉及一种双系列悬浮预热器水泥熟料生产系统。

背景技术:

2.二水硫酸钙为主要成份的工业副产石膏含有少量有机质、可溶磷、氟、氯、硫、酸等有害杂质,制约了副产石膏在建材、建筑等领域的应用;迄今为止,工业副产石膏制硫酸联产水泥是工业副产石膏资源化利用的最佳途径。但现有工业副产石膏制硫酸联产水泥的二氧化硫烟气制备装置普遍存在二氧化硫气浓低、水泥熟料质量不稳定,致使工业副产石膏制硫酸成本偏高,工业副产石膏制硫酸联产水泥的资源化利用无法大面积推广。

3.有鉴于此,特提出本技术。

技术实现要素:

4.为解决上述未提,本实用新型目的在于提供一种双系列悬浮预热器水泥熟料生产系统,将单系列预热器改进为双系列预热器,分别作为窑列和炉列,使炉列和窑列气体分流,能够减少窑列废气量,从而相对提高了窑列烟气中so2的浓度,保证水泥熟料质量。

5.本实用新型通过下述技术方案实现:

6.一种双系列悬浮预热器水泥熟料生产系统,包括回转窑、炉列预热单元和窑列预热单元;所述炉列预热单元包括依次连接的4个炉列预热器,4个相连的炉列预热器的末端与燃烧炉的顶端相连通,前端与生料库相连;所述窑列预热单元包括依次连接的5个窑列预热器,5个相连的窑列预热器的末端与分解炉的顶端相连通,前端与生料库相连;所述分解炉的底端与回转窑的窑尾相连,最末端炉列预热器的出料口与回转窑窑尾相连通,最末端窑列预热器的前一个窑列预热器的出料口与分解炉底部相连。

7.本实用新型的生产系统,将单系列预热器改进为双系列预热器,并分别为窑列和炉列,使炉列和窑列气体分流,能够减少窑列废气量,从而相对提高了窑列烟气中so2的浓度,保证水泥熟料质量。

8.本实用新型的工业副产石膏制硫酸联产水泥熟料的生产系统,其具体工作流程如下:首先炉列预热单元的生料,经炉列预热器依次进行气固混合加热后,从分解炉底部进入分解炉再次进行气固混合加热预分解,然后通过窑列预热单元最末端的窑列预热器进行气固分离后进入回转窑;窑列预热单元的生料,经前四个窑列预热器进行气固混合加热后,从分解炉底部进入分解炉进行气固混合加热预分解,然后通过窑列预热单元最末端的窑列预热器进行气固分离后进入回转窑,经煅烧得到高浓度二氧化硫烟气和水泥熟料;其中,生料通过炉列预热单元和窑列预热单元预热分解后,生料入窑的温度能够达到950℃以上,为石膏的分解创造了有利条件;同时,进入窑列分解炉的生料经过预热器预热后已经达到850℃,降低了分解炉所需燃料燃烧的烟气量,从而相对提高了烟气中的二氧化硫浓度;另外,燃烧炉和分解炉内分别投入煤粉进行燃烧,产生高温烟气,燃烧炉内的高温烟气进入炉列

预热器与生料进行气固换热,回转窑内产生的烟气进入分解炉内,连同燃料燃烧产生的高温烟气对分解炉内的是高进行预分解,然后烟气进入窑列预热器与生料进行气固换热,完成生料的预热,实现了炉列预热单元与窑列预热单元的高温烟气分流,减少了窑列废气量,从而提高了窑列烟气中so2的浓度,保证水泥熟料质量。

9.进一步的,所述分解炉采用管道式分解炉,利用窑尾上升管道加长,形成“鹅颈管”,并在管道式分解炉内部沿着底端到顶端方向设有多个缩口,能够使物料和烟气在分解炉内产生“喷腾效应”增加换热时间,确保石膏的预分解。

10.进一步的,多个相连的炉列预热器的前端出气口与石膏烘干破碎机相连,炉列预热单元分离的烟气送至石膏烘干破碎机作为烘干热源。

11.进一步的,多个相连的窑列预热器的前端出气口与sp锅炉相连,sp锅炉的出气端连有电收尘器,电收尘器的出气端与硫酸制备系统相连;窑列预热单元分离的高温烟气,进入窑尾sp锅炉进行降温,再经电除尘器净化后,可以送入硫酸制备系统进行制酸;由于将窑列气体与炉列气体分流后,用于制酸烟气体积较现有工艺制酸烟气体积降低,从而获得高气浓二氧化硫烟气,能够为制酸系统提供优质、稳定气源。

12.进一步的,回转窑的前端设置有篦冷机,篦冷机通过三次风管与燃烧炉的底端相连,增加三次风管,将窑头700-800℃的熟料冷却的高温气体送至窑尾炉列预热单元的煅烧炉中作为炉列燃烧空气,可以节省大量燃料。

13.进一步的,所述回转窑的长度与直径的比例为14~16,优选15,减少了窑的散热面积。

14.进一步的,还包括aqc锅炉,aqc锅炉与篦冷机相连,产生的蒸汽可作为工厂其他工序使用,使生产热耗进一步降低。

15.本实用新型与现有技术相比,具有如下的优点和有益效果:

16.1、本实用新型实施例提供的一种双系列悬浮预热器水泥熟料生产系统,将单系列预热器改进为双系列预热器,并分别为窑列和炉列,使炉列和窑列气体分流,能够减少窑列废气量,从而相对提高了窑列烟气中so2的浓度;

17.2、本实用新型实施例提供的一种双系列悬浮预热器水泥熟料生产系统,采用管道式分解炉,利用窑尾上升管道加长,形成“鹅颈管”,并在管道式分解炉内部沿着底端到顶端方向设有多个缩口,能够使物料和烟气在分解炉内产生“喷腾效应”增加换热时间,确保石膏的预分解;

18.3、本实用新型实施例提供的一种双系列悬浮预热器水泥熟料生产系统,由于将窑列气体与炉列气体分流后,用于制酸烟气体积较现有工艺制酸烟气体积降低,从而获得高气浓二氧化硫烟气,能够为制酸系统提供优质、稳定气源。

附图说明

19.为了更清楚地说明本实用新型示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

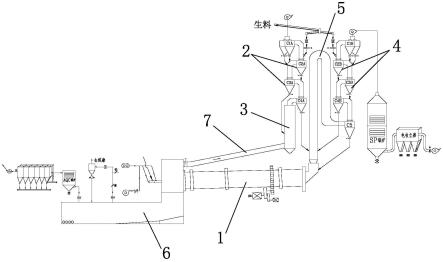

20.图1为本实用新型实施例提供的生产系统结构图。

21.附图标记及对应零部件名称:

22.1-回转窑,2-炉列预热器,3-燃烧炉,4-窑列预热器,5-分解炉,6-篦冷机,7-三次风管。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

24.在以下描述中,为了提供对本实用新型的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本实用新型。在其他实施例中,为了避免混淆本本实用新型,未具体描述公知的结构。

25.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本本实用新型至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

26.在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

27.实施例1

28.如图1所示,本实用新型实施例提供的一种双系列悬浮预热器水泥熟料生产系统,包括回转窑1、炉列预热单元和窑列预热单元;所述炉列预热单元包括依次连接的4个炉列预热器2,依次为c1a、c2a、c3a、c4a,c4a与燃烧炉3的顶端相连通;所述窑列预热单元包括依次连接的5个窑列预热器4,依次为c1b、c2b、c3b、c4b、c5,c5与分解炉5的顶端相连通;所述分解炉的底端与回转窑的窑尾相连通,c5的出料口与回转窑窑尾相连通,c4b的出料口与分解炉底部相连通。

29.本实用新型的生产系统,将单系列预热器改进为双系列预热器,并分别为窑列和炉列,使炉列和窑列气体分流,能够减少窑列废气量,从而相对提高了窑列烟气中so2的浓度,保证水泥熟料质量。

30.本实用新型的工业副产石膏制硫酸联产水泥熟料的生产系统,其具体工作流程如下:首先炉列预热单元的生料,喂入c2a的上升换热风管,物料和管道内的热烟气进行气固换热,烟气经c1a进行气固分离后,炉列分离后的烟气经管道进入烘干破碎机进行工业,然后生料依次经过c1a、c2a、c3a、c4a进行气固混合加热后,从分解炉底部进入分解炉再次进行气固混合加热预分解,然后进入c5进行气固分离后进入回转窑;窑列预热单元的生料,喂入c2b的上升换热风管,物料和管道内的热烟气进行气固换热,烟气经c1b进行气固分离后,经c1b、c2b、c3b、c4b进行气固混合加热后,从分解炉底部进入分解炉进行气固混合加热预

分解,然后进入c5进行气固分离后进入回转窑,生料进入回转窑后经煅烧得到高浓度二氧化硫烟气和水泥熟料;其中,生料通过炉列预热单元和窑列预热单元预热分解后,生料入窑的温度能够达到950℃以上,为石膏的分解创造了有利条件;同时,进入窑列分解炉的生料经过预热器预热后已经达到850℃,降低了分解炉所需燃料燃烧的烟气量,从而相对提高了烟气中的二氧化硫浓度;另外,燃烧炉和分解炉内分别投入煤粉进行燃烧,产生高温烟气,燃烧炉内的高温烟气进入炉列预热器与生料进行气固换热,回转窑内产生的烟气进入分解炉内,连同燃料燃烧产生的高温烟气对分解炉内的是高进行预分解,然后烟气进入窑列预热器与生料进行气固换热,完成生料的预热,实现了炉列预热单元与窑列预热单元的高温烟气分流,减少了窑列废气量,从而提高了窑列烟气中so2的浓度,保证水泥熟料质量。

31.优选的,所述分解炉采用管道式分解炉,利用窑尾上升管道加长,形成“鹅颈管”,并在管道式分解炉内部沿着底端到顶端方向设有多个缩口,能够使物料和烟气在分解炉内产生“喷腾效应”增加换热时间,确保石膏的预分解。

32.优选的,多个相连的炉列预热器的前端出气口与石膏烘干破碎机相连,炉列预热单元分离的烟气送至石膏烘干破碎机作为烘干热源。

33.优选的,多个相连的窑列预热器的前端出气口与sp锅炉相连,sp锅炉的出气端连有电收尘器,电收尘器的出气端与硫酸制备系统相连;窑列预热单元分离的高温烟气,进入窑尾sp锅炉进行降温,再经电除尘器净化后,可以送入硫酸制备系统进行制酸;由于将窑列气体与炉列气体分流后,用于制酸烟气体积较现有工艺制酸烟气体积降低,从而获得高气浓二氧化硫烟气,能够为制酸系统提供优质、稳定气源。

34.优选的,回转窑的前端设置有篦冷机6,篦冷机通过三次风管7与燃烧炉的底端相连,增加三次风管,将窑头700-800℃的熟料冷却的高温气体送至窑尾炉列预热单元的煅烧炉中作为炉列燃烧空气,可以节省大量燃料。

35.优选的,所述回转窑的长度与直径的比例为14~16,优选15,减少了窑的散热面积。

36.优选的,还包括aqc锅炉,aqc锅炉与篦冷机相连,产生的蒸汽可作为工厂其他工序使用,使生产热耗进一步降低。

37.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。