1.本发明属于熔喷布生产设备技术领域,尤其涉及一种热风循环烘干设备及熔喷布熔喷水驻极一体机。

背景技术:

2.熔喷布是一种口罩生产面料,其生产工艺大致如下:1、上料:将pp和驻极母粒按一定比例投入送料装置;2、加热挤出:通过送料装置将原材料送至螺杆挤压机,混合的原材料通过挤压机熔融成为具有一定特征的的可流动熔体,设备加热至190℃左右;3、过滤:挤出产生的熔体经过滤器过滤掉杂质和较粗颗粒物;4、喷丝:利用电热风装置产生高温牵引气流,流体流出喷丝板的同时被加热的高流速空气以特定角度撞击,落入成网机;5、成网:成网机网帘接受流射熔体,并通过抽吸装置使其凝聚并冷却形成熔喷布;6、驻极:驻极处理使得过滤材料纤维带有电荷,增加静电吸附作用;7、收卷:将熔喷布收卷。

3.如今的驻极工序,通常采用的是水驻极工艺,将熔喷布经过冷水冷却处理,把超纯水经过一定的角度、压力、流速对熔喷布进行一个喷刺,靠水与布的摩擦产生静电,最后经过烘干熔喷布而实现水驻极。现有技术中的水驻极烘干设备,缺少对热风的循环利用,导致耗能高。

技术实现要素:

4.本发明的目的在于提供一种热风循环烘干设备及熔喷布熔喷水驻极一体机,旨在解决现有技术中的水驻极烘干设备,缺少对热风的循环利用,导致耗能高的技术问题。

5.为实现上述目的,本发明实施例提供的一种热风循环烘干设备,包括:

6.一箱体,所述箱体具有一物料进口和一物料出口,其内部形成有一烘干空腔;

7.该热风循环烘干设备还包括一第一烘干输送单元,所述第一烘干输送单元包括:

8.一第一输送带机构,第一输送带机构设于所述烘干空腔内,其具有第一透气输送带,所述第一透气输送带具有一第一输送面和一第一回送面,所述第一输送面和所述第一回送面之间形成有一第一安装夹层;

9.一第一吸风箱,所述第一吸风箱设于所述第一安装夹层内,其具有一第一吸风部和一第一抽风口,所述第一吸风部对应至所述第一输送面的下方,所述第一抽风口连通至所述第一吸风部;

10.一第一吹热风箱,所述第一吹热风箱具有一第一吹热风部和一第一出风口,所述第一吹热风部对应至所述第一输送面的上方,所述第一出风口连通至所述第一吹热风部;以及

11.一第一风机,所述第一风机具有一第二抽风口和一第二出风口,所述第二抽风口连通所述第一抽风口,所述第二出风口连通所述第一出风口。

12.可选地,所述第一吸风箱包括一第一方形箱体、若干第一支撑板以及一第一接头,所述第一方形箱体内形成有吸风空腔,所述第一支撑板设于所述吸风空腔内并平行于所述

第一方形箱体的侧面,所述第一支撑板上设有若干第一通风孔;所述第一吸风部形成于所述第一方形箱体的顶面,所述第一方形箱体的顶面设有多个第二通风孔;所述第一接头包括一第一扁管以及与所述第一扁管一体成型的第一圆接口,所述第一扁管连接所述第一抽风口,所述第一圆接口连接所述第二抽风口。

13.可选地,所述第一吹热风箱包括一第二方形箱体、若干第二支撑板、至少一个加热管、一加热管支架以及一第二接头,所述第二方形箱体内形成有加热空腔,所述第二支撑板设于所述加热空腔内并平行于所述第二方形箱体的侧面,所述第二支撑板上设有若干第三通风孔;所述第一吹热风部形成于所述第二方形箱体的底面,所述第二方形箱体的底面设有多个第四通风孔;所述加热管固设于所述加热空腔内,所述加热管支架上设有至少一个安装缺口,其垂直于所述第二支撑板地固定在所述加热空腔内,所述加热管嵌入所述安装缺口内。

14.可选地,该热风循环烘干设备还包括一第二烘干输送单元,所述第二烘干输送单元和所述第一烘干输送单元叠合设置于所述烘干空腔内。

15.可选地,所述第二烘干输送单元包括:

16.一第二输送带机构,第二输送带机构设于所述烘干空腔内,其具有第二透气输送带,所述第二透气输送带具有一第二输送面和一第二回送面,所述第二输送面和所述第二回送面之间形成有一第二安装夹层,所述第二输送面的始端对应至所述第一输送面的末端;

17.一第二吸风箱,所述第二吸风箱设于所述第二安装夹层内,其具有一第二吸风部和一第三抽风口,所述第二吸风部对应至所述第二输送面的下方,所述第三抽风口连通至所述第二吸风部;

18.一第二吹热风箱,所述第二吹热风箱具有一第二吹热风部和一第三出风口,所述第二吹热风部对应至所述第二输送面的上方,所述第三出风口连通至所述第二吹热风部;以及

19.一第二风机,所述第二风机具有一第四抽风口和一第四出风口,所述第四抽风口连通所述第三抽风口,所述第四出风口连通所述第三出风口。

20.可选地,该热风循环烘干设备还包括一第三烘干输送单元,所述第三烘干输送单元、所述第二烘干输送单元和所述第一烘干输送单元由下至上地依次叠合设置于所述烘干空腔内,且结构相同。

21.可选地,所述第三烘干输送单元包括一第三输送带机构、一第三吸风箱、一第三吹热风箱以及一第三风机;第三输送带机构设于所述烘干空腔内,其具有第三透气输送带,所述第三透气输送带具有一第三输送面和一第三回送面,所述第三输送面和所述第三回送面之间形成有一第三安装夹层;所述第三输送面的始端对应至所述第二输送面的末端;所述第三吸风箱设于所述第三安装夹层内,其具有一第三吸风部和一第五抽风口,所述第三吸风部对应至所述第三输送面的下方,所述第五抽风口连通至所述第三吸风部;所述第三吹热风箱具有一第三吹热风部和一第五出风口,所述第三吹热风部对应至所述第三输送面的上方,所述第五出风口连通至所述第三吹热风部;所述第三风机具有一第六抽风口和一第六出风口,所述第六抽风口连通所述第五抽风口,所述第六出风口连通所述第五出风口。

22.可选地,所述第二输送面的始端和所述第一输送面的末端之间设有一可升降的第

一导向辊,所述第一导向辊的两端分别通过一第一气缸驱动其升降;所述第三输送面的始端和所述第二输送面的末端之间设有一可升降的第二导向辊,所述第二导向辊的两端分别通过一第二气缸驱动其升降。

23.本发明实施例提供的热风循环烘干设备中的上述一个或多个技术方案至少具有如下技术效果之一:该热风循环烘干设备工作时,布料从物料进口输入第一输送带机构,在所述第一透气输送带上向前输送,所述第一吹热风箱的第一吹热风部向下对所述第一透气输送带吹热风,对布料进行烘干,同时所述第一吸风箱的第一吸风部在所述第一透气输送带的下方抽热风,经过所述第一风机加压后送回所述第一吹热风箱,通过循环利用热风,降低了加热所需能量,实现了降低能耗。

24.为实现上述目的,本发明实施例提供的熔喷布熔喷水驻极一体机,包括:

25.所述的热风循环烘干设备;

26.一熔喷设备,所述熔喷设备设于所述箱体顶部;

27.一水驻极设备,所述水驻极设备设于所述热风循环烘干设备的前方;以及

28.一收卷设备,所述收卷设备设于所述热风循环烘干设备的后方。

29.可选地,所述水驻极设备包括两导轨、一滑动支架、两个升降机构、一升降机架、一第一高压水静电驻极装置、一第一抽气装置、一第二高压水静电驻极装置、一第二抽气装置以及一输送承网;所述滑动支架的前侧和后侧分别设有一组滚轮,两组所述滚轮分别滑动设置在两所述导轨上,其中一组所述滚轮驱动连接有第一电机;两个所述升降机构分别设于所述升降机架的两侧,两个所述升降机构均包括一第二电机、两丝杆、两减速箱、一连杆以及两个连接支架,两所述丝杆均固定在所述滑动支架上并分别对应至所述连接支架的前侧和后侧;两所述连接支架分别设于所述连接支架的前侧和后侧并分别被两根所述丝杆向上贯穿,两所述减速箱分别设于两所述连接支架并分别螺接两所述丝杆,所述连杆联接两个所述减速箱且其中一个所述减速箱驱动连接所述第二电机,所述第二电机固定在其中一个所述连接支架上;所述熔喷设备具有一喷丝部,所述第一高压水静电驻极装置设于所述升降机架上并对应至所述喷丝部下方,所述第一抽气装置设于所述第一高压水静电驻极装置的下方,所述第二高压水静电驻极装置设于升降机架上并对应至所述第一高压水静电驻极装置的后方,所述第二抽气装置设于所述第二高压水静电驻极装置的下方,所述输送承网位于所述升降机架内侧并被配置成循环运动,所述输送承网先穿过所述第一抽气装置与所述第一高压水静电驻极装置之间,在穿过所述第二抽气装置与所述第二高压水静电驻极装置之间,形成在所述输送承网上的布料经过一第三导向辊导入所述第一输送带机构。

30.本发明实施例提供的熔喷布熔喷水驻极一体机中的上述一个或多个技术方案至少具有如下技术效果之一:该熔喷布熔喷水驻极一体机的烘干工序耗能低。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

32.图1为本发明实施例提供的熔喷布熔喷水驻极一体机的上视图。

33.图2为沿图1中所示a-a线的剖切视图。

34.图3为图2中所示f区域的局部放大图。

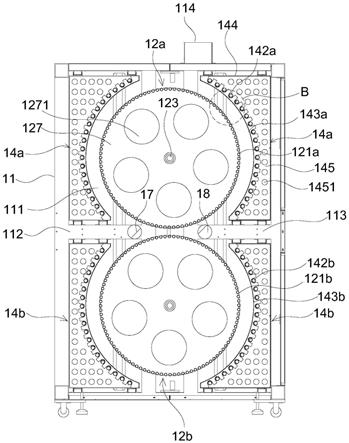

35.图4为本发明实施例提供的热风循环烘干设备的结构示意图。

36.图5为沿图4中所示b-b线的剖切视图。

37.图6为本发明实施例提供的第一吸风箱的上视图。

38.图7为沿图6中所示c-c线的剖切视图。

39.图8为本发明实施例提供的第一吹热风箱的下视图。

40.图9为沿图8中所示d-d线的剖切视图。

41.图10为本发明实施例提供的水驻极设备的立体图。

42.图11为本发明实施例提供的水驻极设备的上视图。

43.图12为沿图11中所示e-e线的剖切视图。

具体实施方式

44.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明的实施例,而不能理解为对本发明的限制。

45.在本发明实施例的描述中,需要理解的是,若本发明实施例中有涉及方向性指示,例如上、下、左、右、前、后、内、外等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

47.在本发明实施例中,除非另有明确的规定和限定,若有“安装”、“相连”、“连接”、“固定”等术语,应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

48.在本发明的一个实施例中,如图1~5所示,提供一种熔喷布熔喷水驻极一体机,包括一热风循环烘干设备1、一熔喷设备2、一水驻极设备3以及一收卷设备4。熔喷设备2设于箱体顶部。水驻极设备3设于热风循环烘干设备1的前方。收卷设备4设于热风循环烘干设备1的后方。

49.该熔喷布熔喷水驻极一体机能够实现从原料到成品的一体化生产。工作时,pp塑料粒在熔喷设备2中加热、喷丝,并在水驻极设备3上实现水驻极,完成水驻极工序后的布料输入热风循环烘干设备1中烘干,最后收卷在收卷设备4,完成加工,该熔喷布熔喷水驻极一体机具有生产效率高,集成度高的特点。

50.在本发明的另一个实施例中,如图1~5所示,该热风循环烘干设备1包括一箱体5

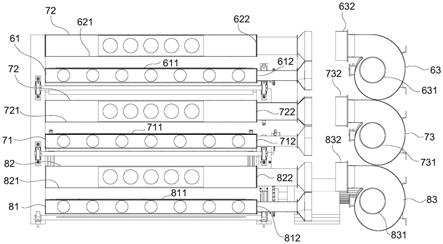

以及一第一烘干输送单元6,第一烘干输送单元6包括一第一输送带机构、一第一吸风箱61、一第一吹热风箱62以及一第一风机63。箱体5具有一物料进口51和一物料出口52,其内部形成有一烘干空腔53。第一输送带机构设于烘干空腔53内,其具有第一透气输送带64,第一透气输送带64具有一第一输送面641和一第一回送面642,第一输送面641和第一回送面642之间形成有一第一安装夹层643。第一吸风箱61设于第一安装夹层643内,其具有一第一吸风部611和一第一抽风口612,第一吸风部611对应至第一输送面641的下方,第一抽风口612连通至第一吸风部611。第一吹热风箱62具有一第一吹热风部621和一第一出风口622,第一吹热风部621对应至第一输送面641的上方,第一出风口622连通至第一吹热风部621。第一风机63具有一第二抽风口631和一第二出风口632,第二抽风口631连通第一抽风口612,第二出风口632连通第一出风口622。

51.该热风循环烘干设备1工作时,布料从物料进口51输入烘干空腔53,并在第一透气输送带64上向前输送,第一吹热风箱62的第一吹热风部621向下对第一透气输送带64吹热风,对布料进行烘干,同时第一吸风箱61的第一吸风部611在第一透气输送带64的下方抽热风,抽风的同时能够将布料吸附在第一透气输送带64上,提高输送的稳定性。第一吸风箱61抽风后经过第一风机63加压后送回第一吹热风箱62,通过循环利用热风,降低了加热所需能量,实现了降低能耗。

52.在本发明的另一个实施例中,如图1~5所示,该热风循环烘干设备1还包括一第二烘干输送单元7,第二烘干输送单元7和第一烘干输送单元6叠合设置于烘干空腔53内。第二烘干输送单元7能够进一步对第一烘干输送单元6输出的布料进行烘干。且通过叠合设置能够提高空间利用率。

53.在本发明的另一个实施例中,如图1~5所示,第二烘干输送单元7包括一第二输送带机构、一第二吸风箱71、一第二吹热风箱72以及一第二风机73。第二输送带机构设于烘干空腔53内,其具有第二透气输送带74,第二透气输送带74具有一第二输送面741和一第二回送面742,第二输送面741和第二回送面742之间形成有一第二安装夹层743,第二输送面741的始端对应至第一输送面641的末端。第二吸风箱71设于第二安装夹层743内,其具有一第二吸风部711和一第三抽风口712,第二吸风部711对应至第二输送面741的下方,第三抽风口712连通至第二吸风部711。第二吹热风箱72具有一第二吹热风部721和一第三出风口722,第二吹热风部721对应至第二输送面741的上方,第三出风口722连通至第二吹热风部721。第二风机73具有一第四抽风口731和一第四出风口732,第四抽风口731连通第三抽风口712,第四出风口732连通第三出风口722。

54.在本发明的另一个实施例中,如图1~5所示,该热风循环烘干设备1还包括一第三烘干输送单元8,第三烘干输送单元8、第二烘干输送单元7和第一烘干输送单元6由下至上地依次叠合设置于烘干空腔53内,且结构相同,从而能够实现模块化装配,且相互之间零件通用,方便维修和维护。通过叠合设置能够进一步提高空间利用率,结构更加紧凑。

55.在本发明的另一个实施例中,如图1~5所示,第三烘干输送单元8包括一第三输送带机构、一第三吸风箱81、一第三吹热风箱82以及一第三风机84。第三输送带机构设于烘干空腔53内,其具有第三透气输送带84,第三透气输送带84具有一第三输送面841和一第三回送面842,第三输送面841和第三回送面842之间形成有一第三安装夹层843。第三输送面841的始端对应至第二输送面741的末端。第三吸风箱81设于第三安装夹层843内,其具有一第

三吸风部811和一第五抽风口812,第三吸风部811对应至第三输送面841的下方,第五抽风口812连通至第三吸风部811。第三吹热风箱82具有一第三吹热风部821和一第五出风口822,第三吹热风部821对应至第三输送面841的上方,第五出风口822连通至第三吹热风部821。第三风机84具有一第六抽风口841和一第六出风口842,第六抽风口841连通第五抽风口812,第六出风口842连通第五出风口822。

56.在本发明的另一个实施例中,如图1~5所示,第二输送面741的始端和第一输送面641的末端之间设有一可升降的第一导向辊9a,第一导向辊9a的两端分别通过一第一气缸91a驱动其升降。第一导向辊9a用于布料从第一输送面641移送至第二输送面741时导向,通过第一气缸91a调节第一导向辊9a的高度位置,方便调整布料输入、输出角度。第三输送面841的始端和第二输送面741的末端之间设有一可升降的第二导向辊9b,第二导向辊9b的两端分别通过一第二气缸驱动其升降。第二导向辊9b具有与第一导向辊9a类似的功能效果。

57.在本发明的另一个实施例中,如图7所示,第一吸风箱61包括一第一方形箱体613、若干第一支撑板614以及一第一接头615,第一方形箱体613内形成有吸风空腔616,第一支撑板614设于吸风空腔616内并平行于第一方形箱体613的侧面,其作用是增强第一方形箱体613内结构强度,第一支撑板614上设有若干第一通风孔617,用于通风。第一吸风部611形成于第一方形箱体613的顶面,第一方形箱体613的顶面设有多个第二通风孔618,因此第一吸风部611为方形,能够更加匹配第一透气输送带64之形状。第一接头615包括一第一扁管6151以及与第一扁管6151一体成型的第一圆接口6152,第一扁管6151连接第一抽风口612,第一圆接口6152连接第二抽风口631。

58.在本发明的另一个实施例中,如图8所示,第一吹热风箱62包括一第二方形箱体623、若干第二支撑板624、至少一个加热管625、一加热管支架626以及一第二接头627,第二方形箱体623内形成有加热空腔6231,第二支撑板624设于加热空腔6231内并平行于第二方形箱体623的侧面,第二支撑板624增强了第二方形箱体623内部结构强度,第二支撑板624上设有若干第三通风孔6241,用于通风。第一吹热风部621形成于第二方形箱体623的底面,第二方形箱体623的底面设有多个第四通风孔6231,因此第一吹热风部621为方形,能够更加匹配第一透气输送带64之形状。加热管625固设于加热空腔6231内,加热管支架626上设有至少一个安装缺口6261,其垂直于第二支撑板624地固定在加热空腔6231内,加热管625嵌入安装缺口6261内,从而对加热管625进行装配时定位和装配后固定。

59.在本发明的另一个实施例中,如图9~11所示,该水驻极设备3包括两导轨31、一滑动支架32、两个升降机构33、一升降机架34、一第一高压水静电驻极装置35a、一第一抽气装置36a、一第二高压水静电驻极装置35b、一第二抽气装置36b以及一输送承网37。滑动支架32的前侧和后侧分别设有一组滚轮321,两组滚轮321分别滑动设置在两导轨31上,其中一组滚轮321驱动连接有第一电机38。通过第一电机38驱动滚轮321转动,从而实现该水驻极设备3位置的前后调节。

60.两个升降机构33分别设于升降机架34的两侧,两个升降机构33均包括一第二电机331、两丝杆332、两减速箱333、一连杆334以及两个连接支架335,两丝杆332均固定在滑动支架32上并分别对应至连接支架335的前侧和后侧。两连接支架335分别设于连接支架335的前侧和后侧并分别被两根丝杆332向上贯穿,两减速箱333分别设于两连接支架335并分别螺接两丝杆332,连杆334联接两个减速箱333且其中一个减速箱333驱动连接第二电机

331,第二电机331固定在其中一个连接支架335上。通过第二电机331驱动两减速箱333同步转动,两减速箱333与两丝杆332相互作用,而使升降机架34上下位移,实现上下调节。

61.通过上述前后调节和上下调节,该水驻极设备3在实际生产中可以根据熔喷设备2的工况随时自动化调节,避免人工调节的不精确及安全性问题。

62.熔喷设备2具有一喷丝部21(一般为喷丝板),第一高压水静电驻极装置35a设于升降机架34上并对应至喷丝部21下方,第一抽气装置36a设于第一高压水静电驻极装置35a的下方,第二高压水静电驻极装置35b设于升降机架34上并对应至第一高压水静电驻极装置35a的后方,第二抽气装置36b设于第二高压水静电驻极装置35b的下方,输送承网37位于升降机架34内侧并被配置成循环运动,输送承网37先穿过第一抽气装置36a与第一高压水静电驻极装置35a之间,在穿过第二抽气装置36b与第二高压水静电驻极装置35b之间,形成在输送承网37上的布料经过一第三导向辊导入第一输送带机构。工作时,喷丝部21喷丝并在输送承网37上形成熔喷布,输送承网37的熔喷布先经过第一高压水静电驻极装置35a,再经过第二高压水静电驻极装置35b,两次水驻极工序后,形成稳定、达标的静电效果,在此过程中,第一抽气装置36a和第二抽气装置36b向下抽气,将熔喷布牢牢贴合在输送承网37上,经过水驻极工序后,布料向下绕过升降支架,并在升降支架的末端经一第三导向辊导向进入箱体5内。

63.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。