1.本发明属于钢铁冶炼工程技术领域,涉及一种低磁奥氏体不锈钢的生产方法。

背景技术:

2.无磁奥氏体不锈钢主要应用在如下领域:1.应用到电子器件:主要利用材料的弱磁性和耐蚀性。

3.2.应用到汽车马达:利用材料的弱磁性。

4.3.工业方向:利用产品深冲性能。

5.4.高端纽扣、拉链:利用材料的弱磁性,主要是出口产品。

6.市场端的无磁钢一般镍含量在4%以下,钢水纯净度差,不能满足高端领域产品对弱磁性、耐蚀性、深冲性能和钢水纯净度的要求。现有技术方案如中国专利“一种高氮无磁奥氏体不锈钢”(申请号201610966450.5),其公布的不锈钢中ni质量百分比为1.0-4.0%、n质量百分比为0.50-0.80%、mn质量百分比为17.0-24.0%,通过提高mn和n含量来保证无磁性,但其缺陷在于,提高mn和n含量将导致深冲性能差。

7.再如中国专利“一种镜面抛光性良好的低磁奥氏体不锈钢及其制造方法”(申请号:200910051871.5),其技术方案为了保证低磁性,c n>0.10%,但缺陷在于提高c和n深冲性能差,此外,为了良好的抛光性,添加了ca和al,但是添加al,会形成氧化铝的夹杂物,导致钢水纯净度差。

技术实现要素:

8.本发明的目的在于针对现有技术存在的问题,提供一种低磁奥氏体不锈钢的生产方法,本发明能够解决高端领域低磁奥氏体不锈钢产品对弱磁性、耐蚀性、深冲性能和钢水纯净度综合性能要求的技术问题。

9.为此,本发明采取以下技术方案:一种低磁奥氏体不锈钢的生产方法,包括如下步骤:a.冶炼:通过电炉-aod 转炉-lf精炼炉-vd工艺流程冶炼钢水,其中,所述电炉采用兑铁模式冶炼,冶炼后p含量为≤0.02%;所述aod转炉冶炼经过脱碳、还原和脱硫阶段,还原采用低铝硅铁和电解锰,出钢温度≥1620℃,aod出钢后扒渣,炉渣厚度250-300mm;所述lf精炼进站后通电化渣,温度控制到1600-1610℃,喂入纯钙线30米;所述vd工艺极限真空度控制在≤1.0torr,真空大搅时间10min,底吹流量600-700nm3/h,真空弱搅拌30-40min,底吹流量50-100nm3/h;b.连铸:控制中包过热度为 25℃~35℃,二冷水比水量为0.32-0.35l/kg,将步骤a中的钢水浇铸成板坯,施加电磁搅拌;c.板坯修磨:先修磨边部100mm,修磨深度2.2mm,后整体修磨,整体修磨先用 16# 砂轮修磨2.5mm,再用20# 砂轮修磨0.8mm;

d.板坯加热:所述加热温度1220~1230℃,加热时间为 200~220min,将加热后的板坯经高压水除鳞,除鳞系统压强18mpa;e.粗轧:所述粗轧采用7道次轧制,中间坯厚度为 28 mm~30mm;f.炉卷轧机轧制:所述炉卷轧机轧制采用7道次轧制,炉卷轧机入口和出口卷取炉炉温控制在1020℃~1050℃之间,轧制为厚度3.5mm黑卷;g.冷轧:按照常规奥氏体不锈钢热退火酸洗-20辊轧机轧制-冷退火酸洗的工艺进行出2d表面的冷轧卷,所述冷轧卷的磁导率为1.000-1.002。

10.进一步地,所述步骤a钢液的化学成分为c:0.020~0.030%、si :0.40~0.50%、mn:1.35~1.45%、p ≤ 0.020%、s ≤ 0.001%、cr:17.70~17.90%、ni:12.30~12.40%、n:0.020~0.030%,其它为 fe 及不可避免杂质。

11.进一步地,所述步骤b中板坯规格为 220mm

×

1260mm

×

(11000~12000)mm。

12.本发明的有益效果在于:1.本发明冶炼从源头上控制了钢液中的铝含量,从而降低了夹杂物中的氧化铝含量。通过钙处理和vd精炼,让夹杂物充分上浮,减少了钢液中夹杂物的数量,提高了钢水纯净度;2.由于高的镍含量,低磁奥氏体不锈钢凝固为纯奥氏体模式,本发明将钢中c控制在0.02-0.03%,n含量控制在0.02-0.03%,保证凝固过程中存在少量的高温铁素体,避免了板坯裂纹缺陷的产生;3.本发明通过将中包过热度控制为 25~35℃、施加电磁搅拌,二冷水弱冷,提高了板坯热塑性;4.本发明板坯修磨采用先边部修磨,后整体修磨的方式,使边部和中部存在厚度差,保证了热轧过程边部金属良好的流动性,避免了边裂和起皮缺陷的产生。

附图说明

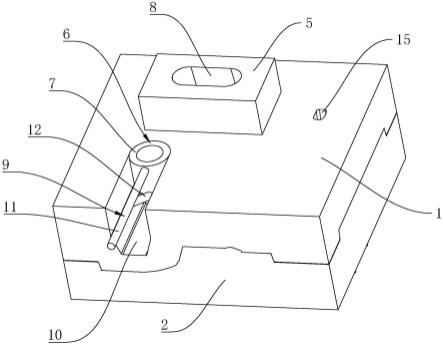

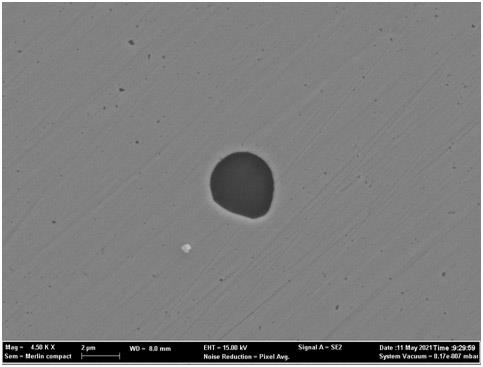

13.图1为本发明实施例1钢板坯夹杂物示意图;图2为本发明实施例2钢板坯夹杂物示意图;图3为本发明实施例3钢板坯夹杂物示意图。

具体实施方式

14.下面结合附图与实施方法对本发明的技术方案进行相关说明。

15.实施例1一种低磁奥氏体不锈钢的生产方法,包括如下步骤:a.冶炼:通过电炉-aod 转炉-lf精炼炉-vd工艺流程冶炼钢水,其中,所述电炉采用兑铁模式冶炼,冶炼后p含量为0.02%;所述aod转炉冶炼经过脱碳、还原和脱硫阶段,还原采用低铝硅铁和电解锰,出钢温度为1620℃,aod出钢后扒渣,炉渣厚度300mm;所述lf精炼进站后通电化渣,温度控制到1600℃,喂入纯钙线30米;所述vd工艺极限真空度控制在1.0torr,真空大搅时间10min,底吹流量700nm3/h,真空弱搅拌30min,底吹流量50nm3/h;

所述步骤a中钢液化学成分为c:0.020%、si:0.40%、mn:1.35%、p:0.02%、s:0.001%、cr:17.70%、ni:12.30%、n:0.02%,其它为 fe 及不可避免杂质。

16.b.连铸:控制中包过热度为 25℃,二冷水比水量为0.35l/kg,将步骤a中的钢水浇铸成板坯,施加电磁搅拌,板坯规格为 220mm

×

1260mm

×

11000mm;c.板坯修磨:先修磨边部100mm,修磨深度2.2mm,后整体修磨,整体修磨先用16#砂轮修磨2.5mm,再20#砂轮修磨0.8mm;d.板坯加热:所述加热温度为1230℃,加热时间为 220min,将加热后的板坯经高压水除鳞,除鳞系统压强18mpa;e.粗轧:所述粗轧采用7道次轧制,中间坯厚度为 28 mm;f.炉卷轧机轧制:所述炉卷轧机轧制采用7道次轧制,炉卷轧机入口和出口卷取炉炉温控制在1020℃,轧制厚度为3.5mm,轧制后卷取;g.冷轧:按照常规奥氏体不锈钢热退火酸洗-20辊轧机轧制-冷退火酸洗的工艺进行出2d表面的冷轧卷,冷轧卷的磁导率为1.002。塑性应变比为0.80。

17.如图1所示,本发明实施例1生产的低磁奥氏体不锈钢板坯夹杂物尺寸小于5微米。

18.实施例2一种低磁奥氏体不锈钢的生产方法,包括如下步骤:a.冶炼:通过电炉-aod 转炉-lf精炼炉-vd工艺流程冶炼钢水,其中,所述电炉采用兑铁模式冶炼,冶炼后p含量为0.018%;所述aod转炉冶炼经过脱碳、还原和脱硫阶段,还原采用低铝硅铁和电解锰,出钢温度为1630℃,aod出钢后扒渣,炉渣厚度250mm;所述lf精炼进站后通电化渣,温度控制到1610℃,喂入纯钙线30米;所述vd工艺极限真空度控制在0.5torr,真空大搅时间10min,底吹流量600nm3/h,真空弱搅拌40min,底吹流量100nm3/h;所述步骤a中钢液化学成分为c:0.03%、si:0.5%、mn:1.45%、p:0.018%、s:0.008%、cr:17.9%、ni:12.4%、n:0.03%,其它为 fe 及不可避免杂质。

19.b.连铸:控制中包过热度为 35℃,二冷水比水量为0.32l/kg,施加电磁搅拌,板坯规格为 220mm

×

1260mm

×

12000mm;c.板坯修磨:先修磨边部100mm,修磨深度2.2mm,后整体修磨,整体修磨先用16#砂轮修磨2.5mm,再20#砂轮修磨0.8mm;d.板坯加热:所述加热温度为1220℃,加热时间为 200min,将加热后的板坯经高压水除鳞,除鳞系统压强18mpa;e.粗轧:所述粗轧采用7道次轧制,中间坯厚度为30mm;f.炉卷轧机轧制:所述炉卷轧机轧制采用7道次轧制,炉卷轧机入口和出口卷取炉炉温控制在1050℃,轧制厚度为3.5mm,轧制后卷取;g.冷轧:按照常规奥氏体不锈钢热退火酸洗-20辊轧机轧制-冷退火酸洗的工艺进行出2d表面的冷轧卷,冷轧卷的磁导率为1.000。塑性应变比为0.82。

20.如图2所示,本发明实施例2生产的低磁奥氏体不锈钢板坯夹杂物尺寸小于5微米。

21.实施例3一种低磁奥氏体不锈钢的生产方法,包括如下步骤:

a.冶炼:通过电炉-aod 转炉-lf精炼炉-vd工艺流程冶炼钢水,其中,所述电炉采用兑铁模式冶炼,冶炼后p含量为0.015%;所述aod转炉冶炼经过脱碳、还原和脱硫阶段,还原采用低铝硅铁和电解锰,出钢温度为1645℃,aod出钢后扒渣,炉渣厚度280mm;所述lf精炼进站后通电化渣,温度控制到1604℃,喂入纯钙线30米;所述vd工艺极限真空度控制在0.7torr,真空大搅时间10min,底吹流量680nm3/h,真空弱搅拌36min,底吹流量80nm3/h;所述步骤a中钢液化学成分为c:0.026%、si:0.47%、mn:1.41%、p:0.016%、s:0.005%、cr:17.82%、ni:12.39%、n:0.027%,其它为 fe 及不可避免杂质。

22.b.连铸:控制中包过热度为31℃,二冷水比水量为0.33l/kg,施加电磁搅拌,板坯规格为 220mm

×

1260mm

×

11500mm;c.板坯修磨:先修磨边部100mm,修磨深度2.2mm,后整体修磨,整体修磨先用 16# 砂轮修磨2.5mm,再用20# 砂轮修磨0.8mm;d.板坯加热:所述加热温度为1223℃,加热时间为 208min,将加热后的板坯经高压水除鳞,除鳞系统压强18mpa;e.粗轧:所述粗轧采用7道次轧制,中间坯厚度为 29mm;f.炉卷轧机轧制:所述炉卷轧机轧制采用7道次轧制,炉卷轧机入口和出口卷取炉炉温控制在1030℃,轧制厚度为3.5mm,轧制后卷取;g.冷轧:按照常规奥氏体不锈钢热退火酸洗-20辊轧机轧制-冷退火酸洗的工艺进行出2d表面的冷轧卷,冷轧卷的磁导率为1.001。塑性应变比为0.85。

23.如图3所示,本发明实施例3生产的低磁奥氏体不锈钢板坯夹杂物尺寸小于5微米。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。