1.本实用新型涉及铸造工具设计技术领域,具体地,涉及一种熔模精密铸造用易成型外置陶瓷浇口杯。

背景技术:

2.熔模精密铸造企业常用的中、大型带底座的外置陶瓷浇口杯(与铸件模组分开制壳),通常使用精密铸造方式成型,其制备过程为:设计蜡模模具——压制蜡模——蜡模修整——蜡模清洗——制壳(共7层)——脱蜡——模壳预焙烧——模壳清理,这一制备过程存在如下缺点:

3.1)过程复杂,共8个大的工序;

4.2)制备周期长,前后需耗时约5-7天时间;

5.3)成本高,需设计制造专用蜡模模具、使用专用设备(压蜡机、浮沙机、挂浆机、脱蜡釜)、铸件质量要求高的需使用一次性成型蜡料;

6.4)合格率低,脱蜡时模壳裂纹趋势严重,合格率不足70%;

7.5)因尺寸偏大,模组偏厚,制壳劳动强度非常大。

8.市面上常见的陶瓷浇口杯尺寸最大直径约为210mm,高度为170mm,最为关键的是,不能作为熔模精密铸造外置浇口杯用,需与熔模模组组成一体同时制壳,难以满足中、大型熔模精铸件的质量要求,且现有的陶瓷浇口杯滚压工艺难以一次成型带底座的外置陶瓷浇口杯。

技术实现要素:

9.本实用新型解决的技术问题在于克服现有技术的缺陷,提供一种制备过程简单、合格率高的易成型外置陶瓷浇口杯。

10.本实用新型的目的通过以下技术方案实现:

11.一种易成型外置陶瓷浇口杯,包括设有过流面的漏斗部和维持浇口杯稳定放置的底座,漏斗部、底座均单独成型后拼接形成浇口杯。

12.进一步地,还包括设于过流面内侧用于放置过滤网的翻边。

13.更进一步地,漏斗部包括一体成型的倾斜锥体部分和竖直柱体部分,底座包括位于竖直柱体部分下方的圆环座,竖直柱体部分下表面与圆环座上表面相互拼接。

14.再进一步地,翻边和底座一体成型。

15.更进一步地,漏斗部包括一体成型的倾斜锥体部分和竖直柱体部分,竖直柱体部分外圈表面具有凹进缺口,竖直柱体部分在凹进缺口处的壁厚小于倾斜锥体部分的壁厚,凹进缺口的厚度等于竖直柱体部分和倾斜锥体部分在凹进缺口处所形成的壁厚差;底座包括套设在竖直柱体部分外周凹进缺口处的套筒部及与套筒部垂直设置的圆环座,套筒部和圆环座一体成型,套筒部壁厚与凹进缺口厚度匹配,底座的高度与凹进缺口的高度适配。

16.再进一步地,凹进缺口的高度与竖直柱体部分高度相等。

17.再更进一步地,翻边和漏斗部一体成型。

18.进一步地,漏斗部和底座在拼接处填充陶土层进行粘结。

19.进一步地,漏斗部和底座在拼接处填充高温胶进行粘结。

20.进一步地,漏斗部、底座分别通过滚压成型。

21.与现有技术相比,本实用新型具有以下有益效果:

22.颠覆传统一体成型的工艺,将浇口杯分成漏斗部和底座两部分分别成型后再拼装,不再需要沿用原成型工艺,独立成型的漏斗部和底座均可采用滚压方式成型,用滚压模具代替传统蜡模模具,模具成本明显降低,易于成型,同时还极大地缩短了生产周期;

23.漏斗部和底座分别独立成型,大大降低了浇口杯的制作难度,只需将分体成型的两个部件进行拼接即可形成完整的浇口杯,且这种分体成型后拼接的方式可将浇口杯生产合格率提高到95%以上。

附图说明

24.图1为实施例1所述的易成型浇口杯的拼接过程示意图;

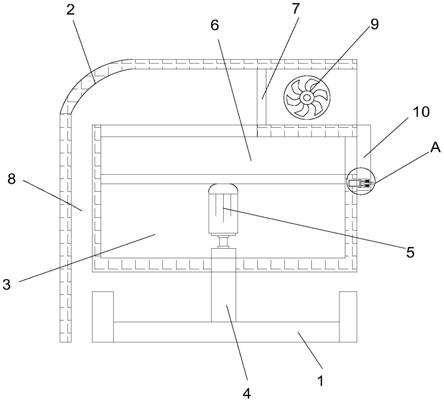

25.图2为实施例2所述的易成型浇口杯的拼接过程示意图。

具体实施方式

26.下面结合具体实施方式对本实用新型作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.实施例1

28.一种如图1所示的浇口杯,其包括设有过流面11的漏斗部1和维持浇口杯稳定放置的底座2,本技术将浇口杯结构拆分成漏斗部1和底座2两个部分进行分体成型,此时浇口杯、底座两者均可采用滚压成型的方式制作,降低生产制造难度,用滚压模具代替传统一体成型所用的蜡模模具,能显著降低模具成本,此外以滚压成型代替传统多层挂浆 挂砂 干燥成型的工序,还能极大地缩短生产周期;在漏斗部和底座单独成型之后,将两者进行拼接即形成浇口杯。

29.此外,因为漏斗部和底座分体采用滚压工艺制作,其制作原材料可采用廉价的陶土,代替了传统生产中采用的莫来粉、刚玉砂、硅溶胶等耐火材料,同时还可省却蜡料等中间材料,大大节约原料成本。相对于传统一体成型模式来说,分体拼接成型的浇口杯,其陶土素坯经表面修整后,进炉烧结,素坯表面即为成品表面,成品合格率可高达95%以上,而传统的精密铸造一体成型方式中,经高温高压蒸汽脱蜡后,模壳表面易开裂,且无法修补,成品率低至70%以下。

30.通常还可在浇口杯过流面内侧设置翻边3,翻边3用于放置陶瓷过滤网。

31.具体地,漏斗部1包括一体成型的倾斜锥体部分12和竖直柱体部分13,底座2包括位于竖直柱体部分下方的圆环座21,翻边3一般和底座2同平面设置,本实施例中翻边3和底座2一体成型,即翻边和底座整体为一个圆环形结构,漏斗部的竖直柱体部分13下表面则与圆环座21上表面相互拼接。

32.浇口杯在分体成型出漏斗部和底座后到最后出浇口杯成品的过程有两种方式可选,具体如下:

33.1)拼装后烧结:在漏斗部和底座(底座和翻边一体)素坯滚压成型后即进行拼接,在拼接处填充陶土形成陶土层完成粘结,再经表面质量修整后即可将浇口杯整体进炉烧结成成品。

34.2)烧结后拼装:在漏斗部和底座(底座和翻边一体)素坯滚压成型后,分别进炉烧结,再将烧结出炉的漏斗部和底座进行拼接,在拼接处填充高温胶或耐火泥、环氧树脂等其它胶粘材料进行粘结形成成品。

35.本实施例的外置陶瓷浇口杯在结构上采用分体拼接,在制作工艺上采用滚压 烧结成型,工序仅有滚压——风干——烧结三大工序,制备周期可缩短至2-3天。

36.实施例2

37.本实施例与实施例1的区别是:漏斗部1与底座2的分体结构不同,具体地,如图2所示,漏斗部包括一体成型的倾斜锥体部分12和竖直柱体部分13,竖直柱体部分13外圈表面具有凹进缺口14,竖直柱体部分在凹进缺口14处的壁厚小于倾斜锥体部分12的壁厚,凹进缺口14的厚度等于竖直柱体部分13和倾斜锥体部分12在凹进缺口处所形成的壁厚差,翻边3和漏斗部1一体成型;底座2则包括套设在竖直柱体部分外周凹进缺口14处的套筒部22及与套筒部垂直设置的圆环座21,套筒部22和圆环座21一体成型,套筒部22壁厚与凹进缺口14厚度匹配,底座2的高度与凹进缺口14的高度适配。

38.本实施例中凹进缺口高度正好与竖直柱体部分等高,因此底座的高度也与竖直柱体部分高度匹配,当然,凹进缺口的高度也可以小于竖直柱体部分的高度,即凹进缺口顶部未到达竖直柱体部分的顶部,只需底座的高度和凹进缺口的高度匹配到位即可。

39.本实施例中漏斗部和底座的分体方式可确保不破坏工作面(过流面),不会对浇口杯的使用产生任何影响。

40.显然,上述实施例仅仅是为清楚地说明本实用新型的技术方案所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。