1.本发明属于冶金技术领域,特别涉及一种红土镍矿冶炼镍铁除铬的方法。

背景技术:

2.随着全球不锈钢和特殊钢的广泛应用,造成冶炼不锈钢和特殊钢的最主要元素-镍金属的供应短缺,价格飞涨。传统的镍金属生产主要从占地球镍资源30%的硫化镍矿中提取,其生产工艺成熟。但经过近百年连续开采,目前储量不足,资源呈现危机。为此,人们将目光投向了占地球镍资源70%的红土镍矿(氧化镍矿),从红土镍矿中提取镍金属。

3.红土镍矿是含镍橄榄石基岩经长期地质作用而形成的疏松黏土状含镍、铁、镁、钴、硅、铝等元素氧化物的聚合体,其中含有的铁元素因氧化严重而呈 3价态,致其外观整体呈现红褐色,故得名为红土镍矿。目前,红土镍矿的开发主要有火法路线(主要为rkef镍铁工艺)和湿法路线(主要为高压酸浸工艺)。

4.由于红土镍矿常伴生有cr2o3成分,而铬的熔点很高,在采用火法路线时,使得融化后的铁水粘度大,含镍铬铁水不能顺利流出,造成冻炉、毁炉的严重后果。国内外多家企业和研究机构对于红土镍矿经高炉一步法冶炼镍铁的工艺研究进行了很久,但至今没有成功的报道。而湿法冶炼尤其是高压酸浸会对使用的设备造成腐蚀,此外红土镍矿中伴生尖晶石类型的铬铁矿也对设备具有强烈的磨蚀作用,因而红土镍矿采用湿法冶炼时需要采用昂贵的耐腐蚀设备,增加了设备成本,而且会带来不可预知的安全风险。

5.因此,无论是湿法路线还是火法路线,红土镍矿都需要进一步除铬,即通过除铬工艺从红土镍矿中除去铬铁矿。然而,在实际冶炼过程中,铬作为重要金属元素多被抛弃,无法实现资源的综合利用,尤其是火法工艺中,镍铁的冶炼对其中的铬含量有进一步的要求(铬含量不大于0.1%)。因此,亟需一种能够将红土镍矿冶炼过程中去除铬的工艺,并能在除铬的过程中还可以获得合格的铬精矿,实现资源综合利用,有利于对铬资源的充分利用。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种红土镍矿冶炼镍铁除铬的方法,该方法能提高铬元素的富集,在冶炼红土镍矿得到镍铁的同时进一步去除镍铁中的铬杂质,并富集铬元素,保护熔炉的安全,也有利于对铬资源的充分利用。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种红土镍矿冶炼镍铁除铬的方法,包括以下步骤:

9.(1)将红土镍矿进行洗矿,分离得到矿浆和矿石,向所述矿浆中加入碱液及溴酸盐并通入氧气进行氧化浸出,然后进行固液分离,得到固料及含铬滤液;

10.(2)将步骤(1)得到的固料洗涤后,固液分离,得到固相和洗水,将所述固相与生石灰及还原剂混合得到混合物;

11.(3)将步骤(2)得到的混合物依次进行焙烧及熔炼,制备得到镍铁成品。

50min。

38.进一步优选的,步骤(3)中,所述焙烧的温度为800℃-900℃,所述焙烧的时间为20-30min。

39.优选的,步骤(3)中,所述熔炼的温度≥1500℃。

40.进一步优选的,步骤(3)中,所述熔炼的温度≥1600℃。

41.优选的,一种红土镍矿冶炼镍铁除铬的方法,包括如下步骤:

42.(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿分离,得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为15%-20%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重选,控制摇床水流流速为3-4l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

43.(2)按照氢氧化钠:溴酸盐(溴酸钾/钠):矿浆的质量比为(0.8-1):(1-1.5):100向矿浆中加入氢氧化钠、溴酸盐(溴酸钾/钠),并通入氧气,氧气压力为2-3mpa,并在密闭条件下加热至110-130℃,反应2-4h,搅拌转速为200-300r/min;

44.(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

45.(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

46.(5)按照生石灰:还原剂:步骤(4)所得固体的质量比为4-10:4-8:100进行配料,并制成粒径为15-20mm的球团;还原剂为无烟煤、兰炭中的至少一种;

47.(6)将球团在回转窑中进行焙烧,焙烧温度为800℃-900℃,焙烧时间为20-30min;

48.(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度≥1600℃,制备得到镍铁成品。

49.本发明的有益效果是:

50.(1)本发明红土镍矿冶炼镍铁除铬的方法通过洗矿分离矿浆与矿石后,再对矿浆进行氧化浸出,利用溴酸盐在碱性条件下较强的氧化性,同时采用氧气作为浸出条件,使三氧化二铬氧化并溶于碱,生成铬酸钠,而分离铬元素,进一步降低了镍铁冶炼过程中原料的铬含量,保护了熔炉,降低了镍铁中杂质铬的含量。反应原理如下:

51.氧化浸出:

52.5cr2o3 14naoh 6nabro3→

10na2cro4 3br2 7h2o

53.6naoh 3br2→

5nabr nabro3 3h2o

54.4nabr o2 2h2o=4naoh 2br255.2cr2o3 8naoh 3o2→

4na2cro4 4h2o

56.(2)本发明红土镍矿冶炼镍铁除铬的方法通过洗矿分离矿浆与矿石后,一方面针对矿浆中铬含量低的特点采用氧化浸出的方式提取矿浆中的铬元素,使矿浆中的铬元素转移至浸出液中,然后进行固液分离;另一方面对含铬较高的矿石进一步破碎并进行重选,利用铬精矿密度大的特点分离选出,进一步降低尾矿的含铬量,并返回至洗矿工序进一步利用,避免资源的浪费。

57.(3)本发明红土镍矿冶炼镍铁除铬的方法通过对红土镍矿进行分离处理,制取镍铁的同时,提取了铬元素,并降低了镍铁成品中的铬含量;同时,将对氧化浸出得到的固料

进行洗涤的洗水返回用于洗矿,进一步节省了水量,实现了资源的综合利用,提高了红土镍矿的开采价值。

附图说明

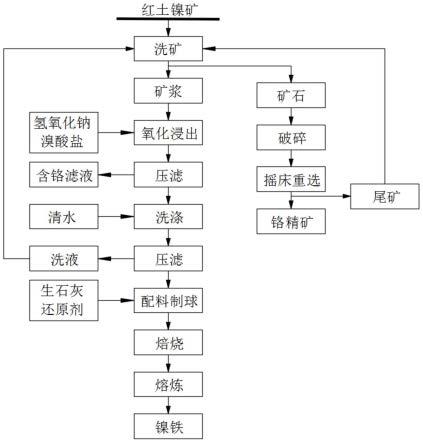

58.图1为本发明实施例1的工艺流程示意图。

具体实施方式

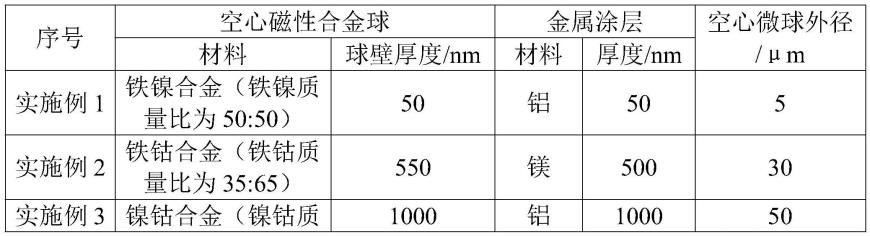

59.下面结合具体实施例对本发明做进一步的说明,其中实施例1-3及对比例1-4用到的红土镍矿的粒度及组分情况如表1所示,其中产率是指相关粒径在整体中的占比。

60.表1:红土镍矿的粒度组分情况

[0061][0062][0063]

实施例1:

[0064]

一种红土镍矿冶炼镍铁除铬的方法,如图1所示,包括如下步骤:

[0065]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为20%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重选,控制摇床水流流速为4l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

[0066]

(2)按照氢氧化钠:溴酸钠:矿浆的质量比为1:1.5:100向矿浆中加入氢氧化钠、溴酸钠,并通入氧气,氧气压力为3mpa,并在密闭条件下加热至130℃,反应2h,搅拌转速为200r/min;

[0067]

(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

[0068]

(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

[0069]

(5)按照生石灰:兰炭:步骤(4)所得固体的质量比为10:8:100进行配料,并制成粒径为20mm的球团;

[0070]

(6)将球团在回转窑中进行焙烧,焙烧温度为900℃,焙烧时间为20min;

[0071]

(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1600℃,制备得到镍铁成品。

[0072]

实施例2:

[0073]

一种红土镍矿冶炼镍铁除铬的方法,包括如下步骤:

[0074]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为18%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重选,控制摇床水流流速为3.5l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

[0075]

(2)按照氢氧化钠:溴酸钠:矿浆的质量比为0.9:1.3:100向矿浆中加入氢氧化钠、溴酸钠,并通入氧气,氧气压力为2.5mpa,并在密闭条件下加热至120℃,反应3h,搅拌转速为250r/min;

[0076]

(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

[0077]

(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

[0078]

(5)按照生石灰:兰炭:步骤(4)所得固体的质量比为7:6:100进行配料,并制成粒径为17mm的球团;

[0079]

(6)将球团在回转窑中进行焙烧,焙烧温度为850℃,焙烧时间为25min;

[0080]

(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1700℃,制备得到镍铁成品。

[0081]

实施例3:

[0082]

一种红土镍矿冶炼镍铁除铬的方法,包括如下步骤:

[0083]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为15%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重选,控制摇床水流流速为3l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

[0084]

(2)按照氢氧化钠:溴酸钾:矿浆的质量比为0.8:1:100向矿浆中加入氢氧化钠、溴酸钾,并通入氧气,氧气压力为2mpa,并在密闭条件下加热至110℃,反应4h,搅拌转速为300r/min;

[0085]

(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

[0086]

(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

[0087]

(5)按照生石灰:无烟煤:步骤(4)所得固体的质量比为4:4:100进行配料,并制成粒径为15mm的球团;

[0088]

(6)将球团在回转窑中进行焙烧,焙烧温度为800℃℃,焙烧时间为30min;

[0089]

(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1800℃,制备得到镍铁成品。

[0090]

对比例1:(与实施例1的区别仅在于在对矿浆的氧化浸出过程中不通入高压氧气,其余条件不变。)

[0091]

一种红土镍矿冶炼镍铁除铬的方法,包括如下步骤:

[0092]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为20%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重

选,控制摇床水流流速为4l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

[0093]

(2)按照氢氧化钠:溴酸钠:矿浆的质量比为1:1.5:100向矿浆中加入氢氧化钠、溴酸钠,并在密闭条件下加热至130℃,反应2h,搅拌转速为200r/min;

[0094]

(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

[0095]

(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

[0096]

(5)按照生石灰:兰炭:步骤(4)所得固体的质量比为10:8:100进行配料,并制成粒径为20mm的球团;

[0097]

(6)将球团在回转窑中进行焙烧,焙烧温度为900℃,焙烧时间为20min;

[0098]

(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1600℃,制备得到镍铁成品。

[0099]

对比例2:(与实施例2的区别仅在于在对矿浆的氧化浸出过程中不通入高压氧气,其余条件不变。)

[0100]

一种红土镍矿冶炼镍铁除铬的方法,包括如下步骤:

[0101]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为18%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重选,控制摇床水流流速为3.5l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

[0102]

(2)按照氢氧化钠:溴酸钠:矿浆的质量比为0.9:1.3:100向矿浆中加入氢氧化钠、溴酸钠,并在密闭条件下加热至120℃,反应3h,搅拌转速为250r/min;

[0103]

(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

[0104]

(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

[0105]

(5)按照生石灰:兰炭:步骤(4)所得固体的质量比为7:6:100进行配料,并制成粒径为17mm的球团;

[0106]

(6)将球团在回转窑中进行焙烧,焙烧温度为850℃,焙烧时间为25min;

[0107]

(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1700℃,制备得到镍铁成品。

[0108]

对比例3:(与实施例3的区别仅在于在对矿浆的氧化浸出过程中不通入高压氧气,其余条件不变。)

[0109]

一种红土镍矿冶炼镍铁除铬的方法,包括如下步骤:

[0110]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为15%;矿浆进入氧化浸出工序,矿石经进一步破碎后,控制出料粒径在1.5mm以下,并进入摇床重选,控制摇床水流流速为3l/min,分离得到铬精矿和尾矿,尾矿则返回至洗矿工序;

[0111]

(2)按照氢氧化钠:溴酸钾:矿浆的质量比为0.8:1:100向矿浆中加入氢氧化钠、溴酸钾,并在密闭条件下加热至110℃,反应4h,搅拌转速为300r/min;

[0112]

(3)等步骤(2)反应结束后,采用压滤机固液分离,得到含铬滤液和滤饼,含铬滤液与铬精矿送至铬加工厂;

[0113]

(4)采用清水对滤饼进一步洗涤并压滤,得到的洗液送至洗矿工序进行洗矿,得到的固体进入配料工序;

[0114]

(5)按照生石灰:无烟煤:步骤(4)所得固体的质量比为4:4:100进行配料,并制成粒径为15mm的球团;

[0115]

(6)将球团在回转窑中进行焙烧,焙烧温度为800℃℃,焙烧时间为30min;

[0116]

(7)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1800℃,制备得到镍铁成品。

[0117]

对比例4:

[0118]

一种红土镍矿冶炼镍铁的方法,包括如下步骤:

[0119]

(1)取红土镍矿作为原矿依次经圆筒洗矿机、槽式洗矿机以及旋流器进行洗矿,分离得到矿浆和矿石;洗矿采用水洗,旋流器分离粒度为0.05mm;控制矿浆的固含量为15%;

[0120]

(2)按照步骤(1)所得矿浆中的固体质量:生石灰质量:兰炭质量为100:10:8在矿浆中加入生石灰及兰炭进行配料,并制成粒径为20mm的球团;

[0121]

(3)将球团在回转窑中进行焙烧,焙烧温度为850℃,焙烧时间为25min;

[0122]

(4)将焙烧后的球团置于电炉中进行熔炼,熔炼温度1800℃,制备得到镍铁成品。

[0123]

试验例:

[0124]

1.分别检测实施例1-3得到的铬精矿及对比例4矿石中的化学成分,检测结果如表2。

[0125]

表2:化学成分检测结果(%)

[0126] nifemgoal2o3cr2o3cosio2实施例10.1214.9713.0328.3736.370.250.29实施例20.1215.2312.8928.4836.630.240.30实施例30.1515.0112.5428.2636.870.260.28对比例4矿石0.6713.9814.288.114.390.2321.45

[0127]

由表2可知,本发明红土镍矿冶炼镍铁除铬的方法得到的铬精矿中cr2o3的占比达到36.37%以上,达到了铬的富集,降低了尾矿的含铬量。

[0128]

2.分别检测实施例1-3及对比例1-3得到的含铬滤液中的铬元素浓度,检测结果如表3。

[0129]

表3:含铬滤液中的铬元素浓度

[0130] cr(g/kg)浸出率/%实施例11.5999.3实施例21.3895.7实施例31.1393.4对比例10.9156.8对比例20.7854.1对比例30.6150.4

[0131]

由表3可知,本发明红土镍矿冶炼镍铁除铬的方法得到的含铬滤液中cr的浓度达到1.13g/kg以上,浸出率达到了93.4%以上,说明较好的分离出了矿浆中的铬元素,从而降低了镍铁冶炼过程中原料的铬含量,保护了熔炉,降低了镍铁中杂质铬的含量,同时分别对比实施例1与对比例1、实施例2与对比例2、实施例3与对比例3可知,当在对矿浆的氧化浸出

过程中不通入高压氧气时,对矿浆中铬元素的浸出会大幅下降。

[0132]

3.分别测试实施例1-3及对比例1-4得到的镍铁成品中的铬元素含量,检测结果如表4。

[0133]

表4:镍铁成品中的铬元素含量

[0134][0135][0136]

由表4可知,本发明红土镍矿冶炼镍铁除铬的方法得到的镍铁成品中cr的浓度低于0.053%,同时分别对比实施例1与对比例1、实施例2与对比例2、实施例3与对比例3可知,当在对矿浆的氧化浸出过程中不通入高压氧气时,会导致最终镍铁成品中的铬元素含量上升。

[0137]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。