q460级高耐蚀高强度近海结构用调质钢板的生产方法

技术领域

1.本发明属于冶金技术领域,是一种q460级高耐蚀高强度近海结构用调质钢板的生产方法。

背景技术:

2.随着岛礁基础设施建设、跨海大桥建设、海滨建筑以及船舶海洋工程的发展,针对海洋大气和海水腐蚀环境的近海结构钢的需求量大大增加。根据近海高湿热、高盐、高辐射和强热带风暴的独特、复杂、多变的海洋腐蚀环境,研究基础设施和重点工程用钢的力学-腐蚀性能,开发与之相匹配的高耐蚀合金化和组织结构的钢材,是目前冶金工业研究的重点方向之一。

3.cn2012100556329的专利公开了一种洁净的耐腐蚀的海洋工程用钢及其生产方法,该专利,p含量高,不利于母材和焊接热影响区的韧性。

4.cn2013103989054的专利公开了耐海洋环境腐蚀性能优良的焊接结构用钢及其制造方法,该专利加cu、mo较多,cu增加连铸过程的铸坯裂纹,mo过多提高原料生产成本,同时增加焊接后硬度和增大焊后裂纹敏感性,采用低碳成分设计tmcp 回火工艺生产,厚规格钢板心部受冷速影响,冲击韧性难以稳定。

5.cn2019110378279的专利公开了一种耐海洋环境海水干湿交替腐蚀钢板,该专利钢板屈服强度低于q460级,采用低碳成分设计tmcp工艺生产,厚规格钢板冲击韧性难以稳定,p含量高,不利于母材和焊接热影响区的韧性。

技术实现要素:

6.本发明旨在提供一种q460级高耐蚀高强度近海结构用调质钢板的生产方法,生产岛礁基础设施建设、跨海大桥建设、海滨建筑建设以及船舶海洋工程用钢,钢板厚度规格≤100mm,屈服强度≥460mpa,抗拉强度≥570mpa,低温-60℃冲击韧性,kv2≥120j,钢板1/2厚度处的低温-60℃冲击韧性,kv2≥120j,抗层状撕裂性能z≥35%。

7.本发明的技术方案:q460级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理

→

转炉炼钢

→

炉外精炼lf

→

真空处理rh

→

连铸

→

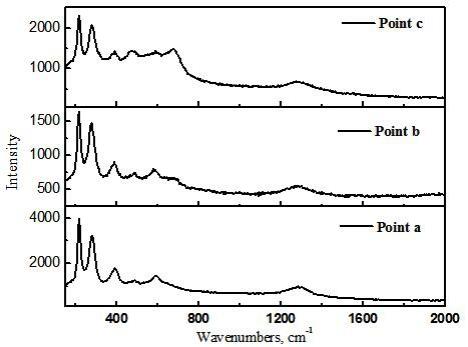

加热

→

轧制

→

控轧冷却

→

淬火

→

回火

→

精整

→

性能检验

→

超声波探伤。钢的化学组成质量百分比为c=0.06~0.08,si=0.15~0.40,mn=1.05~1.25,p≤0.020,s≤0.003,nb=0.01~0.02,ti=0.01~0.02,als=0.02~0.05,cu=0.30~0.70,ni=0.7~1.5,其余为fe及不可避免的杂质元素,i ≥6.0;关键工艺步骤为:(1)连铸:钢水过热度小于15℃;(2)轧制:加热炉加热段温度1100~1240℃,均热段温度1100~1200℃,均热段保温时间≥30min;粗轧轧制采用大压下制度,保证展宽后有连续3道次压下率≥14%;精轧终轧温度750~820℃,精轧前三个道次压下率≥10%;(3)轧后冷却:直接入水,返红温度600℃~660℃,冷速3~10℃/s;

(4)淬火:900~930℃温度淬火,在炉时间为板厚mm

×

(1.4~2.5)min/mm,水冷;(5)回火:620-640℃温度回火,在炉时间为板厚mm

×

(2.0~3.5)min/mm,空冷。

8.其中:i=26.01(%cu) 3.88(%ni) 1.20(%cr) 1.49(%si) 17.28(%p)-7.29(%ni)(%cu)-9.10(%ni)(%p)-33.39(%cu)(%cu)。

9.本发明的技术原理:本发明采用ni-cu系合金设计和回火索氏体组织结构设计,具备耐海洋大气腐蚀环境共性技术,采用模拟腐蚀和现场挂片3-5年研究,建立全寿命周期内材料性能快速评价方法,构建材料腐蚀性能数据库。

10.ni是一种比较稳定的元素,加入ni能使钢的自腐蚀电位向正方向变化,增加了钢的稳定性。大气暴露试验表明,当ni含量在4%左右时,能显著提高近海耐大气腐蚀钢的抗大气腐蚀性能。稳定锈层中富集ni能有效抑制cl-离子的侵入,促进保护性锈层生成,降低钢的腐蚀速率。但是较高的ni含量必然导致钢材的成本升高,不利于工业大生产的使用,因此在满足一定海洋耐候性与经济性的平衡考虑下,研究ni含量1.0%左右对近海结构钢使用、加工及耐候性能是合适的。

11.cu作为强化元素越来越多地加入到钢中,尤其是超低碳钢。含铜高纯净钢固溶处理后,铜溶质原子并非均匀分布于铁素体基体,而是以一种不均匀的短程有序形式存在。有序畴的存在可为随后的时效析出创造有利条件,从而对含铜钢的时效强化行为产生一定影响。cu是提高钢的耐大气腐蚀性能十分重要合金元素,向钢中加入0.2%左右的cu可以显著提高钢的耐腐蚀性能,同时通过固溶强化提高钢的强度,含cu量小于0.55%对焊接性能危害不大。

12.si是钢中强化作用较大的元素,其置换晶格中fe原子产生固溶强化作用。固溶强化的一个显著特点是随着溶质原子的增多,强度、硬度上升,而塑性、韧性下降,强化效果越大,则塑性韧性下降得越多。同时,研究表明在大气腐蚀环境下,含有大量的si,能够增加保护性锈层中顺磁性的α-feooh含量,细化α-feooh,从而减小材料的腐蚀速率。碳钢的腐蚀速率与α-fe2o3及α-feooh的性质有关,大颗粒的α-feooh及磁性α-fe2o3会阻碍保护性锈层的完全形成,导致腐蚀速率增大。而超顺磁性的α-feooh能细化feooh颗粒,从而减小碳钢腐蚀速率。

13.mn元素作为低碳钢中常存元素,在一定范围内含量的提高对低碳钢的性能是有利的。mn是提高钢强度最便宜的元素之一,它在钢中能显著扩大奥氏体相区,降低相变温度,细化相变组织,改变组织结构。当c含量较低时mn不仅起到提高强度的作用,并能有效保证塑性和韧性,对低合金钢的耐蚀性也无明显影响。关于低碳锰钢中形变强化相变的研究表明mn含量的提高对奥氏体向铁素体转变的相变过程起延迟作用,完成相变所需应变量增加,但最终得到的铁素体晶粒更细,一般认为在热变形过程中,铁素体的主要恢复机制是动态回复,很难发生动态再结晶。mn扩大钢的奥氏体相区,降低相变点,在热变形过程中mn原子延迟奥氏体再结晶、增大奥氏体形变抗力,对低碳钢的相变及热加工过程中奥氏体变形行为、再结晶行为会产生一定的影响。

14.cr的存在会明显加速电化学腐蚀产物向热力学稳定状态发展,对锈层的分析研究中发现:合金元素cr能明显的加速((fexhyoz)

‑→

γ-feooh

→

α-feooh

→

α-fe2o3的转化过程,促进尖晶石化合物的生成;同时,cr能部分取代fe而形成铬铁轻基氧化物crxfe1-xooh,

使α-feooh锈层具有阳离子选择性,阻止cl-,so

42-向基体表面渗透而使锈层具有保护作用。kamimura利用含cr

3

硫酸盐电解液作用下低碳钢干湿交替循环腐蚀试验来研究cr对钢大气腐蚀的影响,发现cr

3

对腐蚀速率影响极大,即使表面极化电势达到-200 mv(vs sce)时,腐蚀速率仍然很低。穆森包尔光谱研究发现cr

3

对锈层的成分并没有明显的影响,但是在锈层与基体界面附近有一富cr区域,这与含cr钢是一致的。由于cr在锈层中的存在,阻碍了锈层的还原及中间态fe

2

的形成。但是考虑到cr元素在海洋大气条件下性能,应少加或不加。

15.微合金元素nb在钢中的主要作用是:高温下未溶解的nb(c,n)阻止奥氏体晶粒长大;轧制温度下未溶解的或应变诱导析出的nb(c,n)阻止再结晶晶粒长大;轧制温度下固溶的nb和应变诱导析出的nb,当nb含量小于0.1%时,随着nb含量的增加微合金碳氮化物对基体的再结晶行为产生抑制作用;固溶的nb对基体γ

→

α相变产生延迟作用,而nb(c,n)的析出又促进γ

→

α相变产生;较低温度下沉淀析出的尺寸非常细小的微合金碳氮化物产生强烈的沉淀强化效果。

16.在钢中加入强碳氮化合物形成元素ti能够使c、n原子与之结合为ti(c,n)粒子,而ti(c、n)粒子能阻碍奥氏体的再结晶,从而为细化铁素体晶粒创造条件。一方面ti(c、n)粒子作为第二相沉淀粒子对铁素体基体起沉淀强化作用。这就是含ti微合金钢的物理冶金基础,另一方面ti的加入可以固定钢中的c、n原子实现钢中的无珠光体化净化铁素体晶界增强其耐蚀性能。由于ti与nb具有相似的性质,同时ti的成本远低于nb的,因此考虑用ti代替nb。

17.ti(有效)=ti(全)-3.4n-3s-tic(应变诱导沉淀)只有钢中ti%≥(3.4n 3s)时,tic粒子的析出强化作用才表现出来。

18.本发明的有益效果:攻克了高耐蚀合金成分设计、冶金质量、显微组织、材料性能的协同调控关键技术,开发新型合金化近海结构用调质钢板;解决了低碳贝氏体钢厚规格冲击韧性不稳定,受轧后冷却速率的影响,形成珠光体后择优腐蚀的问题;系列化组织设计为回火索氏体钢,采用合理的成分设计和微合金强化技术并结合轧制和调质工艺对强度进行大范围调整,能够形成强度系列化近海结构钢,用于岛礁基础设施建设、跨海大桥建设、海滨建筑建设以及船舶海洋工程等方面对海洋气候环境高耐蚀钢的发展需求;钢板强度级别为q460级,钢板厚度规格≤100mm,屈服强度≥460mpa,抗拉强度≥570mpa,低温-60℃冲击韧性,kv2≥120j,钢板1/2厚度处的低温-60℃冲击韧性,kv2≥120j,抗层状撕裂性能z≥35%。

附图说明

19.图1为70mm钢板1/4厚度金相组织照片。

20.图2为干湿周浸实验腐蚀120h后表面锈层拉曼光谱图。

21.图3为干湿周浸实验腐蚀120h后表面锈层微观形貌图。

22.图4为干湿周浸实验腐蚀120h后表面锈层eds能谱图。

具体实施方式

23.下面结合实施例进一步说明本发明的内容。

24.实施例1:生产70mmq460级高耐蚀高强度近海结构用调质钢板。

25.钢的化学组成质量百分比为c=0.08,si=0.15,mn=1.06,p=0.020,s=0.001, nb=0.012,ti=0.015,als=0.055,cu=0.32,ni=0.78,其余为fe及不可避免的杂质元素, i=6.54;关键工艺步骤:(1)连铸:钢水过热度12℃;(2)轧制:加热炉加热段温度1150~1200℃,均热段温度1180~1200℃,均热段保温时间35min;坯料厚度为300mm,中间坯厚度120mm,粗轧轧制采用大压下制度,展宽后连续3道次压下率为17%、19%、19%;精轧终轧温度799℃,精轧前三个道次压下率11%、11%、10%;(3)轧后冷却:直接入水,返红温度626℃,冷速7℃/s;(4)淬火: 908℃温度淬火,在炉时间为98min,水冷;(5)回火: 620℃温度回火,在炉时间为140min,空冷。

26.超声波探伤检测,按照gb/t2970标准探伤ⅰ级合格。钢板性能检验结果如表1 。

27.实施例2:生产30mmq460级高耐蚀高强度近海结构用调质钢板钢的化学组成质量百分比为c=0.08,si=0.15,mn=1.06,p=0.020,s=0.001, nb=0.012,ti=0.015,als=0.055,cu=0.32,ni=0.78,其余为fe及不可避免的杂质元素,i=6.54;关键工艺步骤:(1)连铸:钢水过热度12℃;(2)轧制:加热炉加热段温度1170~1200℃,均热段温度1180~1200℃,均热段保温时间35min;坯料厚度为300mm,中间坯厚度80mm,粗轧轧制采用大压下制度,展宽后连续3道次压下率为20%、22%、22%;精轧终轧温度788℃,精轧前三个道次压下率13%、13%、12%;(3)轧后冷却:直接入水,返红温度640℃,冷速8℃/s;(4)淬火:910℃温度淬火,在炉时间为42min,水冷;(5)回火:640℃温度回火,在炉时间为60min,空冷。

28.超声波探伤检测,按照gb/t2970标准探伤ⅰ级合格。钢板性能检验结果如表2。

29.实施例3:生产90mmq460级高耐蚀高强度近海结构用调质钢板钢的化学组成质量百分比为c=0.06,si=0.24,mn=1.12,p=0.012,s=0.001,nb=0.015,ti=0.018,als=0.035,cu=0.45,ni=1.12,其余为fe及不可避免的杂质元素,i=6.06;关键工艺步骤:(1)连铸:钢水过热度10℃;(2)轧制:加热炉加热段温度1160~1220℃,均热段温度1180~1200℃,均热段保温时间38min;坯料厚度为300mm,中间坯厚度130mm,粗轧轧制采用大压下制度,展宽后连续3道次压下率为15%、16%、16%;精轧终轧温度800℃,精轧前三个道次压下率10%、10%、10%;(3)轧后冷却:直接入水,返红温度643℃,冷速6℃/s;(4)淬火:930℃温度淬火,在炉时间为126min,水冷;(5)回火:620℃温度回火,在炉时间为180min,空冷。

30.超声波探伤检测,按照gb/t2970标准探伤ⅰ级合格。钢板性能检验结果如表3 。

31.表1 实施例1钢板性能检验结果

。

32.表2 实施例2钢板性能检验结果。

[0033] 表3 实施例3钢板性能检验结果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。