1.本发明属于有色金属回收领域,具体涉及一种废弃烟气脱硝催化剂的快速回收处理方法。

背景技术:

2.废弃scr脱硝催化剂不仅仅是危害严重的固体废弃物,同时也是一种富含五氧化二钒、三氧化钨、三氧化钼、二氧化钛等昂贵成分的珍贵资源。从废弃scr脱硝催化剂中回收高附加值元素不仅可以解决潜在的环境污染问题,同时还可以实现珍贵资源的高效循环利用,形成一定的经济效益。

3.中国专利cn201610021134.0公开了一种回收利用废弃scr脱硝催化剂的方法,从废弃催化剂中回收得到了tio2和na2wo4固体,该工艺主要包括强碱取代、蒸发结晶等步骤。中国专利cn201310085634.7公开了一种废弃scr脱硝催化剂的回收处理系统,利用该系统可以将经过处理的废弃催化剂回收作为整体用于新催化剂的生产,其中处理工艺主要包括除灰、碱洗、酸洗等步骤。在目前国内已提出的回收方案中,大多存在元素回收不全、元素回收率低和产品纯度差等问题,而将废催化剂作为整体直接用于生产新催化剂也存在新产品性能不达标等缺陷。

技术实现要素:

4.本发明的目的是为了解决上述问题,提供了一种从废烟气脱硝催化剂中简易回收五氧化二钒和钛钨/钛钼粉体的方法。

5.根据本发明提供的方法,该方法包括以下步骤:(1)预处理将废弃催化剂清洗后高温焙烧;将催化剂粉碎至300目以下;(2)钒元素分离取乙醇酸溶液,并向溶液中缓慢加入乙二醇;将步骤(1)制备的催化剂粉末加入至溶液中,在搅拌条件下加热溶液至95℃以上并保持2-5h,反应结束后过滤得到钒溶液和固体残渣;(3)树脂除杂将所得含钒溶液连续流过两级交换树脂,使溶液中钒元素吸附在交换树脂中,以nacl和h2o2混合溶液作为洗脱液流过交换树脂,使树脂中吸附的钒元素进入洗脱液,并同时恢复交换树脂,洗脱液循环使用,直至洗脱液中v2o5浓度达到50g/l以上;(4)钒回收将含钒洗脱液ph值调整为2.0,加热煮沸溶液2h,而后过滤得到沉淀,用清水、乙醇依次洗涤沉淀,最后500℃焙烧得到v2o5固体;(5)钛钨/钛钼混合粉末制备依次用1.5-3%的稀盐酸溶液和水清洗步骤(2)剩余固体残渣,干燥后用球磨机研

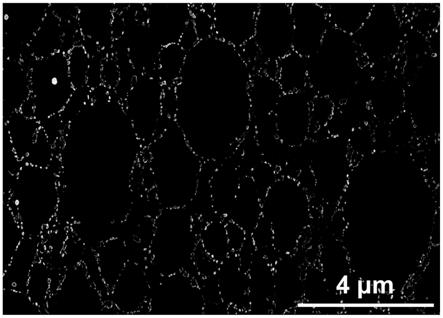

磨至粒径小于0.3um,回收得到钛钨/钛钼混合粉末。

6.优选的,所述步骤(2)中乙醇酸质量浓度为50-100g/l,乙二醇质量浓度为5-15g/l。

7.优选的,所述步骤(2)中乙醇酸质量浓度为50-100g/l,乙二醇质量浓度为5-15g/l。

8.优选的,所述步骤(2)中溶液与废催化剂粉末液固质量比为(4-8):1。

9.优选的,所述步骤(3)中交换树脂为强碱性阴离子交换树脂。

10.优选的,所述步骤(3)洗脱液中nacl质量浓度为5-10g/l,h2o2体积分数为2-5%。

11.优选的,所述步骤(3)中钒溶液及洗脱液流速为1-2l/h

·

l,洗脱液循环使用,直至洗脱液中v2o5浓度达到50g/l。

12.优选的,所述步骤(5)中稀盐酸溶液与待洗涤固体的液固质量比为3-6:1。

13.本发明的有益效果:本发明实现了对废弃scr脱硝催化剂中钒、钨/钼和钛元素的高效回收,能够回收得到高纯度的五氧化二钒和钛钨/钼混合固体粉末,回收产品纯度均超过98%,目标元素回收率超过95%。

14.(1)使用乙醇酸和乙二醇混合溶液分离钒元素效率更高,成本更低。由于结构的特殊性,乙醇酸在水中溶解性更强,且不易挥发,在溶钒过程中提供更为稳定的酸性环境,有助于钒元素的分离,同时,使用乙醇酸可以降低反应设备材质要求,缩小成本投入;此外,在废弃scr脱硝催化剂中钒主要以难溶于水的五价钒形式存在,加入乙二醇能够将钒还原为更易溶解的四价钒,使得钒更为彻底的与废催化剂分离,而低价钒也更易在后续提纯过程中吸附在树脂上,降低了钒元素的损失率。使用乙醇酸和乙二醇混合溶液分离钒元素,分离效率可达97%以上。

15.(2)使用强碱性阴离子交换树脂对于钒元素的提纯效果更好,且成本投入更低。交换树脂通过离子交换作用从钒溶液中吸附钒元素,在特定树脂类型和流速条件下,通过两级交换可以将溶液中钒元素与杂质元素高效分离,再通过洗脱液置换,得到高纯度含钒溶液,回收所得的五氧化二钒纯度可达98%以上,且整个过程钒元素损失也较少,最终钒元素回收率超过95%;同时,洗脱液中h2o2成分在置换钒元素的过程中直接将钒氧化至最高价态,便于后续直接以水解法回收钒元素;通过洗脱液处理后,树脂恢复至初始状态,从而可以循环使用,降低了更换材料带来的成本消耗,对于保证回收工艺的整体经济效益具有极大的帮助。

16.(3)以钛钨/钛钼混合固体粉末形式同时回收钛、钨/钛元素更为经济高效。单独回收钛、钨元素会增加元素分离带来的成本投入和元素损失,本工艺在分离钒元素过程中已经除去了大量杂质元素,后续通过酸洗和水洗可以使回收所得混合固体粉末纯度达到98%以上,且钛、钨/钛元素损失极少,回收率亦在95%以上;最后经过球磨设备处理后粒径在0.3um以下的钛钨/钛混合固体粉末作为原料直接用于生产新scr脱硝催化剂,节约了大量昂贵的偏钨酸铵、七钼酸铵、钛白粉原料,产品具有极高的市场价值。

17.(4)本发明开发的回收工艺简单易行,中间过程均为工业常规操作,成本投入较低,且对设备要求不高,极易实现和实施,具有较为理想的经济效益,十分符合废弃scr脱硝催化剂回收技术的发展方向。

具体实施方式

18.下面将结合具体实施方式对本发明作进一步说明。

19.实施例1实施例1描述了一种从蜂窝式v2o

5-wo3/tio2废弃scr脱硝催化剂中回收五氧化二钒和钛钨混合固体粉末的方法,具体的步骤包括:(1)预处理通过吹灰和水枪清洗除去催化剂孔道内堵塞的积灰,550℃焙烧2h后将废催化剂粉碎至300目以下;(2)钒元素分离配制乙醇酸和乙二醇混合溶液,使溶液中乙醇酸质量浓度为50g/l,乙二醇质量浓度为15g/l,按照液固质量比8:1与废催化剂粉末混合,在搅拌条件下加热溶液至95℃以上并保持2h;反应完成后,过滤得到钒溶液和固体残渣;(3)树脂除杂使步骤(2)所得钒液按照2l/h

·

l速率流过两级强碱性阴离子交换树脂,而后用配制的含有10g/l氯化钠和2%双氧水的洗脱液流过树脂;将洗脱液保留循环使用,直至洗脱液中v2o5浓度达到65g/l;(4)钒回收调节洗脱液ph至为2.0,而后加热煮沸溶液,保持2h后停止加热,过滤得到煮沸过程中析出沉淀,依次经过清水、乙醇洗涤后,于500℃焙烧得到v2o5固体;(5)钛钨混合粉末制备将步骤(2)中剩余的固体残渣用体积分数为1.5%的稀盐酸溶液进行酸洗,酸液与固体残渣液固质量比为3:1,而后水洗、干燥处理后,使用球磨机将钛钨混合固体处理至粒径小于0.3um,回收得到钛钨混合固体粉末。

20.通过实施例1,钒元素回收率为95.97%,钛钨元素整体回收率为95.61%,回收所得五氧化二钒纯度为99.37%,钛钨混合固体粉末纯度为98.41%。

21.实施例2实施例2描述了一种从平板式v2o

5-moo3/tio2废弃scr脱硝催化剂中回收五氧化二钒和钛钼混合固体粉末的方法,具体的步骤包括:(1)预处理通过吹灰和水枪清洗除去催化剂孔道内堵塞的积灰,550℃焙烧2h后将废催化剂与金属网板分离,收集并粉碎至300目以下;(2)钒元素分离配制乙醇酸和乙二醇混合溶液,使溶液中乙醇酸质量浓度为100g/l,乙二醇质量浓度为5g/l,按照液固质量比4:1与废催化剂粉末混合,在搅拌条件下加热溶液至95℃以上并保持5h;反应完成后,过滤得到钒溶液和固体残渣;(3)树脂除杂使步骤(2)所得钒液按照1l/(h

·

l)速率流过两级强碱性阴离子交换树脂,而后用配制的含有5g/l氯化钠和5%双氧水的洗脱液流过树脂;将洗脱液保留循环使用,直至洗脱液中v2o5浓度达到55g/l以上;

(4)钒回收调节洗脱液ph至为2.0,而后加热煮沸溶液,保持2h后停止加热,过滤得到煮沸过程中析出沉淀,依次经过清水、乙醇洗涤后,于500℃焙烧得到v2o5固体;(5)钛钼混合粉末制备将步骤(2)中剩余的固体残渣用体积分数为3%的稀盐酸溶液进行酸洗,酸液与固体残渣液固质量比为6:1,而后水洗、干燥处理后,使用球磨机将钛钼混合固体处理至粒径小于0.3um,回收得到钛钼混合固体粉末。

22.通过实施例2,钒元素回收率为96.41%,钛钼元素整体回收率为97.52%,回收所得五氧化二钒纯度为99.12%,钛钼混合固体粉末纯度为98.91%。

23.实施例3实施例3描述了另一种从蜂窝式v2o

5-moo3/tio2废弃scr脱硝催化剂中回收五氧化二钒和钛钼混合固体粉末的方法,具体的步骤包括:(1)预处理通过吹灰和水枪清洗除去催化剂孔道内堵塞的积灰,550℃焙烧2h后将废催化剂粉碎至300目以下;(2)钒元素分离配制乙醇酸和乙二醇混合溶液,使溶液中乙醇酸质量浓度为75g/l,乙二醇质量浓度为10g/l,按照液固质量比6:1与废催化剂粉末混合,在搅拌条件下加热溶液至95℃以上并保持4h;反应完成后,过滤得到钒溶液和固体残渣;(3)树脂除杂使步骤(2)所得钒液按照1.2l/(h

·

l)速率流过两级强碱性阴离子交换树脂,而后用配制的含有6g/l氯化钠和3%双氧水的洗脱液流过树脂;将洗脱液保留循环使用,直至洗脱液中v2o5浓度达到70g/l以上;(4)钒回收调节洗脱液ph至为2.0,而后加热煮沸溶液,保持2h后停止加热,过滤得到煮沸过程中析出沉淀,依次经过清水、乙醇洗涤后,于500℃焙烧得到v2o5固体;(5)钛钼混合粉末制备将步骤(2)中剩余的固体残渣用体积分数为2%的稀盐酸溶液进行酸洗,酸液与固体残渣液固质量比为4:1,而后水洗、干燥处理后,使用球磨机将钛钼混合固体处理至粒径小于0.3um,回收得到钛钼混合固体粉末。

24.通过实施例3,钒元素回收率为95.17%,钛钼元素整体回收率为96.91%,回收所得五氧化二钒纯度为99.30%,钛钼混合固体粉末纯度为98.89%。

25.实施例4实施例4描述了又一种从平板式v2o

5-wo3/tio2废弃scr脱硝催化剂中回收五氧化二钒和钛钨混合固体粉末的方法,具体的步骤包括:(1)预处理通过吹灰和水枪清洗除去催化剂孔道内堵塞的积灰,550℃焙烧2h后将废催化剂与金属网板分离,收集并粉碎至300目以下;(2)钒元素分离

配制乙醇酸和乙二醇混合溶液,使溶液中乙醇酸质量浓度为60g/l,乙二醇质量浓度为12g/l,按照液固质量比7:1与废催化剂粉末混合,在搅拌条件下加热溶液至95℃以上并保持3h;反应完成后,过滤得到钒溶液和固体残渣;(3)树脂除杂使步骤(2)所得钒液按照1.6l/(h

·

l)速率流过两级强碱性阴离子交换树脂,而后用配制的含有7g/l氯化钠和4%双氧水的洗脱液流过树脂;将洗脱液保留循环使用,直至洗脱液中v2o5浓度达到80g/l;(4)钒回收调节洗脱液ph至为2.0,而后加热煮沸溶液,保持2h后停止加热,过滤得到煮沸过程中析出沉淀,依次经过清水、乙醇洗涤后,于500℃焙烧得到v2o5固体;(5)钛钨混合粉末制备将步骤(2)中剩余的固体残渣用体积分数为2.5%的稀盐酸溶液进行酸洗,酸液与固体残渣液固质量比为3.5:1,而后水洗、干燥处理后,使用球磨机将钛钨混合固体处理至粒径小于0.3um,回收得到钛钨混合固体粉末。

26.通过实施例4,钒元素回收率为95.37%,钛钨元素整体回收率为95.61%,回收所得五氧化二钒纯度为99.71%,钛钨混合固体粉末纯度为98.54%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。