1.本技术涉及机械加工的技术领域,尤其是涉及一种航空发动机叶片磨削修整轴的抗干扰精密传动装置。

背景技术:

2.在航空航天技术领域,航空发动机叶片发挥着重要作用。航空叶片的种类多,尺寸不一,曲面形状复杂,航空叶片的加工精度对航空发动机的性能和运行安全性有至关重要的作用。

3.航空发动机叶片的磨床主轴一般采用皮带和带轮的传动方式,主轴由皮带轮带动。当皮带带动皮带轮转动时,皮带容易产生振动,皮带的振动会传递给主轴,导致主轴在转动的过程中会发生振动,使加工工件的精度降低。

技术实现要素:

4.为了减小主轴在转动过程中振动情况,本技术提供一种航空发动机叶片磨削修整轴的抗干扰精密传动装置。

5.本技术提供的一种航空发动机叶片磨削修整轴的抗干扰精密传动装置采用如下的技术方案:一种航空发动机叶片磨削修整轴的抗干扰精密传动装置,包括机壳和主轴,所述主轴的一端伸出所述机壳,所述主轴伸出机壳的一端设置有第一皮带轮,所述第一皮带轮和所述主轴之间设置有减震组件;所述减震组件包括轴套和第一轴承,包括机壳和主轴,所述轴套与所述主轴套接并且所述轴套的内壁与所述主轴的外壁存在间隙,所述轴套上设置有多个第一螺钉,所述轴套通过第一螺钉与机壳固定,所述第一轴承与所述轴套套接,所述轴套与所述第一轴承接触的外壁上开设有限位槽,所述第一轴承靠近所述机壳的轴承内圈抵接在所述限位槽的槽壁上,所述第一皮带轮的内壁上固定有第一限位环,所述第一轴承靠近机壳的轴承外圈与第一限位环抵接;所述轴套远离所述机壳的一侧设置有端盖,所述端盖包括第一端盖和与第一端盖固定的第二端盖,所述第二端盖上设置有第二螺钉,所述第二端盖与所述主轴的一端抵接并通过第二螺钉与主轴固定,所述第二端盖与所述主轴之间设置有第一弹性垫,所述第一端盖位于所述第一皮带轮远离机壳的一侧,所述第一端盖与所述第一皮带轮固定,所述第一端盖上连接有对第一轴承远离所述机壳的一侧进行限位的限位组件。

6.通过采用上述技术方案,第一皮带轮带动主轴转动时,第一皮带轮带动第一端盖和第二端盖转动,第二端盖带动主轴转动,主轴与第一皮带轮之间设置减震组件,轴套的内壁与主轴的外壁之间存在间隙,当第一皮带轮转动时,轴套和第一轴承将第一皮带轮传递给主轴的振动减小,从而减小主轴在转动过程中振动情况,增加了主轴的加工精度。轴套上开设有对第一轴承进行限位的限位槽,第一皮带轮上固定有对第一轴承进行限位的第一限

位环,第一端盖上连接有对第一轴承远离机壳的一侧进行限位的限位组件,第一轴承被限位组件、限位槽和第一限位环进行限位,增加了第一轴承的稳定性,从而减小第一皮带轮产生的振动情况。

7.可选的,所述限位组件包括第一挡环和第一连接环,所述第一连接环位于所述第一皮带轮和所述第一端盖之间并与所述第二端盖套接,所述第一端盖的外壁上固定有第二连接环,所述第二连接环上均匀设置有多个第三螺钉,第三螺钉贯穿第二连接环、第一连接环并与第一皮带轮螺纹连接,所述第一挡环固定在所述第一连接环远离所述第一端盖的一端,所述第一挡环远离第一连接环的一端与所述第一轴承的外圈抵接。

8.通过采用上述技术方案,第一挡环远离第一连接环的一端对第一轴承进行限位,增加了第一轴承的稳定性。第三螺栓将第二连接环、第一连接环和第一皮带轮固定,固定后,第一挡环与第一轴承抵接。第一皮带轮转动产生振动时,第一连接环能够将第一皮带轮传递给端盖的振动减小,从而使端盖传递给主轴的振动减小。

9.可选的,所述轴套靠近所述第二端盖的一侧固定有第三连接环,所述第三连接环的外壁凸出于所述轴套靠近所述第二端盖的外壁,所述第三连接环远离所述第二端盖的一侧抵紧所述第一轴承的内圈。

10.通过采用上述技术方案,第三连接环远离第二端盖的一侧抵紧第一轴承的内圈,增加了第一轴承的稳定性,从而降低了第一皮带轮发生振动的情况。

11.可选的,所述第二连接环上开设有多个第二连接孔,每个所述第三螺钉对应一个所述第二连接孔,每个所述第二连接孔内均设置有橡胶材质做成的连接柱,所述连接柱远离所述第一皮带轮一端的端面与所述第二连接环远离所述第一皮带轮的端面平齐,所述连接柱远离所述第一皮带轮的一端设置有连接板,所述连接板与所述第二连接环抵接,所述连接柱靠近所述第一皮带轮的一端与所述第一连接环抵接,所述第二螺钉贯穿所述连接板和所述连接柱。

12.通过采用上述技术方案,第三螺钉贯穿连接板、连接柱、第一连接环并与第一皮带轮螺纹连接,连接柱靠近第一皮带轮的一端与第一连接环抵接,连接柱能够减小第一连接环传递给第二连接环的振动,从而使端盖和主轴的振动减小。

13.可选的,所述第一连接环和所述第一皮带轮之间连接有第二弹性垫。

14.通过采用上述技术方案,将第一连接环和第一皮带轮固定后,弹性垫夹在第一连接环和第一皮带轮之间,第二弹性垫减小了第一皮带轮出传递给第一连接环的振动,从而使端盖和主轴的振动减小。

15.可选的,所述第一轴套远离所述机壳的内壁开设有第二安装槽,所述第二安装槽内设置有第二轴承,所述第二轴承的内圈与所述主轴的外壁接触,所述第二轴承的轴承外圈靠近所述机壳的一端与所述第二安装槽靠近所述机壳的槽壁抵接,所述第三连接环的内壁上固定有第二限位环,所述第二限位环靠近机壳的一端抵紧第二轴承远离机壳的轴承外圈。

16.通过采用上述技术方案,第二安装槽内设置有与主轴套接的第二轴承,第二轴承增加了主轴靠近端盖一端的稳定性,从而使增加了主轴转动时的稳定性。

17.可选的,所述第一皮带轮靠近所述机壳的一端固定有插环,所述轴套上开设有可供插环插接的插槽。

18.通过采用上述技术方案,插环插入到插槽内,插环能够在插槽内转动,插环能够增加第一皮带轮转动时的稳定性。

19.可选的,所述轴套靠近机壳的一侧固定有安装环,所述机壳靠近所述轴套的外壁开设有第一安装槽,所述安装环与第一安装槽插接。

20.通过采用上述技术方案,当对轴套进行安装时,先将轴套的安装环与机壳上的第一安装槽插接,便于对轴套进行安装。

21.综上所述,本技术包括以下至少一种有益技术效果:1.轴套的内壁与主轴的外壁之间存在间隙,当第一皮带轮转动时,轴套和第一轴承将第一皮带轮传递给主轴的振动减小,从而减小主轴在转动过程中振动情况,增加了主轴的加工精度;2.第二弹性垫减小了第一皮带轮出传递给第一连接环的振动,从而使端盖和主轴的振动减小;3.第二安装槽内设置有与主轴套接的第二轴承,第二轴承增加了主轴靠近端盖一端的稳定性,从而使增加了主轴转动时的稳定性。

附图说明

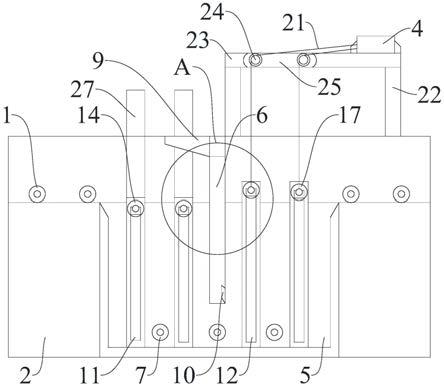

22.图1是体现本技术整体的结构示意图。

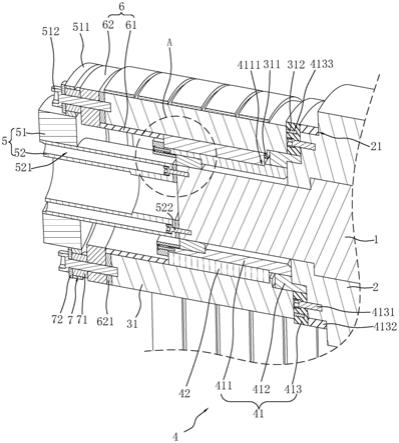

23.图2是体现本技术中减震组件和限位组件的示意图。

24.图3是图2中a部分的局部放大示意图。

25.附图标记说明:1、主轴;2、机壳;21、第一安装槽;22、支撑块;3、驱动组件;31、第一皮带轮;311、第一限位环;312、插环;32、第二皮带轮;33、皮带;34、电机;4、减震组件;41、轴套;411、第一轴套;4111、限位槽;412、第二轴套;413、第三轴套;4131、第一螺钉;4132、安装环;4133、插槽;42、第一轴承;5、端盖;51、第一端盖;511、第二连接环;512、第三螺钉;52、第二端盖;521、第一连接孔;522、第二螺钉;523、第一弹性垫;6、限位组件;61、第一挡环;62、第一连接环;621、第二弹性垫;7、第二连接孔;71、连接柱;72、连接板;8、第三连接环;9、第二安装槽;91、第二轴承;92、第二限位环。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.本技术实施例公开一种航空发动机叶片磨削修整轴的抗干扰精密传动装置。参照图1和2,航空发动机叶片磨削修整轴的抗干扰精密传动装置包括主轴1和机壳2,机壳2的下方固定有支撑块22,机壳2内设置有轴承,轴承与主轴1套接,主轴1的一端伸出机壳2,机壳2的一侧设置有驱动主轴1转动的驱动组件3。驱动组件3和主轴1之间设置有减震组件4。

28.减震组件4包括轴套41和第一轴承42,轴套41与主轴1套接,轴套41包括第一轴套411、第二轴套412和第三轴套413,第二轴套412与第一轴套411的外壁固定,第二轴套412靠近机壳2的一端凸出于第一轴套411,第二轴套412远离第一轴套411的一端与机壳2的一端接触。第三轴套413与第二轴套412的外壁固定,第三轴套413靠近机壳2的一端与第二轴套412靠近机壳2的一端平齐。

29.第三轴套413上设置有多个第一螺钉4131,多个第一螺钉4131沿着第三轴套413的

轴线均匀设置,第一螺钉4131贯穿第三轴套413并与机壳2螺纹连接。第三轴套413靠近机壳2的一侧固定有安装环4132,机壳2靠近第三轴套413一端的外壁上开设有第一安装槽21,安装环4132与第一安装槽21插接配合,方便将轴套41安装到机壳2上。

30.参照图2,驱动组件3包括第一皮带轮31,第一皮带轮31与第一轴承42套接,第一皮带轮31的内壁上固定有第一限位环311,第一轴套411的外壁上开设有限位槽4111,第一轴承42的内圈的一端抵接在限位槽4111靠近机壳2的槽壁上,第一轴承42的外圈的一端抵接在第一限位环311远离机壳2的一端。

31.第一轴套411远离机壳2的一端设置有端盖5,端盖5包括第一端盖51和与第一端盖51固定的第二端盖52,第一端盖51的内壁与第二端盖52的外壁固定,第二端盖52远离第一端盖51的一端与主轴1一端抵接。第二端盖52上均匀开设有多个第一连接孔521,每个第一连接孔521内均设置有第二螺钉522,第二螺钉522贯穿第一连接孔521并与主轴1螺纹连接,从而将第二端盖52与主轴1固定。

32.参照图2和图3,第二端盖52与主轴1之间设置有第一弹性垫523,第一弹性垫523为橡胶材质做成。第一弹性垫523能够减小主轴1所受到的振动。

33.第一轴承42远离机壳2的一侧设置有限位组件6,限位组件6包括第一挡环61和第一连接环62,第一连接环62位于第一端盖51和第一皮带轮31之间,第一连接环62与第二端盖52套接,第一挡环61固定在第一连接环62靠近机壳2的一端,第一挡环61远离第一连接环62的一端与第一轴承42靠近第一端盖51的轴承外圈抵接。

34.第一端盖51的外壁上固定有第二连接环511,第二连接环511上设置有多个第三螺钉512,第三螺钉512贯穿第二连接环511、第一连接环62并与第一皮带轮31螺纹连接,从而将第二连接环511、第一连接环62和第一皮带轮31固定,因此第一端盖51与第一皮带轮31固定。

35.第二连接环511上开设有多个第二连接孔7,多个第二连接孔7沿着第二连接环511的轴线均匀设置,每个第二连接孔7内均设置有连接柱71,连接柱71的中心开设有供第三螺钉512穿过的插孔,连接柱71为橡胶材质做成。连接柱71远离第一皮带轮31的一端与第二连接环511远离第一皮带轮31的一端平齐,连接柱71的另一端凸出于第二连接环511并与第一连接环62抵接。

36.连接柱71远离第一连接环62的一侧设置有连接板72,连接板72与第二连接环511远离第一连接环62的一端抵接,第三螺钉512贯穿连接板72。连接柱71减小第一皮带轮31将振动传递给端盖5的情况,从而增加了主轴1转动的稳定性。

37.参照图1和图2,第一皮带轮31的下方设置有第二皮带轮32,第一皮带轮31和第二皮带轮32通过皮带33连接,地面上固定有驱动第二皮带轮32转动的电机34。当需要驱动主轴1转动时,电机34带动第二皮带轮32转动,第二皮带轮32带动第一皮带轮31转动,第一皮带轮31带动端盖5转动,端盖5带动主轴1转动。

38.参照图2和图3,第一轴套411靠近第一连接环62的一端设置有第三连接环8,第三连接环8通过螺钉与第一轴套411固定,第三连接环8靠近第一轴套411的一端抵紧第一轴承42的内圈远离机壳2的一端。第三连接环8抵紧第一轴承42,将第一轴承42进一步限定,减小第一轴承42发生晃动的可能性。

39.第一连接环62和第一皮带轮31之间设置有第二弹性垫621,第二弹性垫621由橡胶

材质做成,通过第一螺钉4131将第一连接环62和第一皮带轮31固定后,第一连接环62和第一皮带轮31将第二弹性垫621夹紧。第二弹性垫621减缓第一皮带轮31的振动,从而使端盖5和主轴1的振动减小。

40.第一皮带轮31靠近第三轴套413的一端固定有插环312,第三轴套413远离机壳2的一侧开设有插槽4133,插环312与插槽4133插接配合。插环312与插槽4133插接增加了第一皮带轮31转动时第一皮带轮31的稳定性。

41.第一轴套411远离机壳2的内壁上开设有第二安装槽9,第二安装槽9内设置有第二轴承91,第二轴承91与主轴1套接,第二轴承91的内圈与主轴1的外圈接触,第二轴承91的外圈靠近机壳2的一端抵接到第二安装槽9靠近机壳2的槽壁上。第三连接环8的内圈上固定有第二限位环92,第二限位环92远离第三连接环8的一侧与第二轴承91的外圈抵紧。第二轴承91的设置,使主轴1靠近端盖5的一端转动更稳定。

42.本技术实施例一种航空发动机叶片磨削修整轴的抗干扰精密传动装置的实施原理为:当需要主轴1转动时,电机34带动第一皮带轮31转动,第一皮带轮31带动端盖5转动,端盖5带动主轴1转动。主轴1与第一皮带轮31之间设置轴套41和第一轴承42,轴套41和第一轴承42减轻了第一皮带轮31在转动中产生的振动,第二弹性垫621减轻了第一皮带轮31与第一连接环62之间的振动,连接柱71减轻了第一连接环62与端盖5之间的振动。当第一皮带轮31带动主轴1转动时,第一皮带轮31产生的振动被极大地减弱,从而使主轴1转动时振动的情况减小,提高了工件加工的精度。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。