1.本发明涉及高合金钢制备技术领域,更具体地说,本发明涉及一种冷作模具钢材料其制作工艺。

背景技术:

2.冷作模具钢在工作时,由于被加工材料的变形抗力比较大,模具的工作部分承受很大的压力、弯曲力、冲击力及摩擦力。因此,冷作模具的正常报废原因一般是磨损,也有因断裂、崩力和变形超差而提前失效的。

3.冷作模具钢与刃具钢相比,有许多共同点。要求模具有高的硬度和耐磨性、高的抗弯强度和足够的韧性,以保证冲压过程的顺利进行、其不同之处在于模具形状及加工艺复杂。而且摩擦面积大、磨损可能性大、所以修磨起来困难。因此要求具有更高的耐磨化模具工作时承受冲压力大。又由于形状复杂易于产生应力集中,所以要求具有较高的韧性;模具尺寸大、形状复杂。所以要求较高的淬透性、较小的变形及开裂倾向性。总之,冷作模具钢在淬透性、耐磨性与韧性等方面的要求要较刃具钢高一些。而在红硬性方面却要求较低或基本上没要求(因为是冷态成形),所以也相应形成了一些适于做冷作模具用的钢种,例如,发展了高耐磨、微变形冷作模具用钢及高韧性冷作模具用钢等。

4.现有技术中的冷作模具钢材多种多样,按照性能不同分为折叠cr12、cr12mo1v1、cr12mov、cr5mo1v、9mn2v和crwmn多种,但因其制备步骤中的原材料的不同及制备方法的差别,从而根据使用的用途专项得到高硬度/高热硬性/高韧性中的任意一种性能的冷作模具钢材,但随着社会技术的不断发展,对材料的性能要求也在不断提升,如何进一步的提高冷作模具钢材制备工艺,从而制得高性能的冷作模具钢材以满足使用需求。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明的实施例提供一种冷作模具钢材料其制作工艺,本发明所要解决的技术问题是:如何进一步提升冷作模具钢材的性能。

6.为实现上述目的,本发明提供如下技术方案:一种冷作模具钢材料,其中各组分的质量百分比为:c 0.7

‑

0.8%、cr 6.5

‑

7.0%、ni 1.8

‑

2.2%、si 0.7

‑

1.2%、mn 0.1

‑

0.5%、mo 2.0

‑

2.5%、v 1.7

‑

2.2%、w 0.9

‑

1.3%,其余量为fe。

7.在一个优选地实施方式中,其中各组分的质量百分比为:c 0.7%、cr 6.5%、ni 1.8%、si 0.7%、mn 0.1%、mo 2.0%、v 1.7%、w 0.9%,其余量为fe。

8.在一个优选地实施方式中,其中各组分的质量百分比为:c 0.75%、cr 6.7%、ni 2.0%、si 0.9%、mn 0.3%、mo 2.25%、v 1.95%、w 1.1%,其余量为fe。

9.在一个优选地实施方式中,其中各组分的质量百分比为:c 0.8%、cr 7.0%、ni 2.2%、si 1.2%、mn 0.5%、mo 2.5%、v 2.2%、w 1.3%,其余量为fe。

10.本发明还包括一种冷作模具钢材料的制作工艺,具体制作步骤如下:

11.s1、冶炼:按冷作模具钢所含组分的质量百分比将原料放入感应炉内加热熔化,以

1.8%、si 0.7%、mn 0.1%、mo 2.0%、v 1.7%、w 0.9%,其余量为fe。

25.本发明还包括一种冷作模具钢材料的制作工艺,具体制作步骤如下:

26.s1、冶炼:按冷作模具钢所含组分的质量百分比将原料放入感应炉内加热熔化,以1650℃的温度下进行真空熔炼,并保温1.8h,使熔液的温度和成分达到均匀;

27.s2、浇铸锻造:将步骤s1中得到的合金浇铸,自然冷却形成钢锭,前对成型的钢锭进行锻造;

28.s3、球化退火:将步骤s2中锻造后的钢锭加热到830℃,并在该温度下保温1.6h,随后将该加热钢锭冷却至到700℃再进行5.3h的保温,之后匀速冷却到600℃出炉自然冷却至室温;

29.s4、硬化淬火:将步骤s3中退火后的钢锭胚料加热至1080

‑

1120℃进行淬火处理,待其冷却至500

‑

520℃进行保温回火处理,单次回火时长为1h,回火次数设置为4次,韧性回淬在炉外进行,且以500w以上的通风扇配合通风处理;高温下淬火,再多次高温回火,使残余奥氏体转变为马氏体,达到二次硬化,这样能获得高硬度和高热硬性,但韧性降低,尺寸会涨大;

30.s5、韧性回淬:将步骤s4中淬火后的钢锭再次加热至450

‑

500℃进行保温处理,随后使用液氮对其进行回淬处理,如此反复进行回淬4

‑

5次,得到模具钢锭,采用液氮的低温对硬化淬火后的钢锭进行急速降温处理,使尺寸膨胀的钢锭体积回缩,在保证高硬度和高热硬性的前提下进一步提升钢锭的韧性。

31.实施例2:

32.本发明提供了一种冷作模具钢材料,其中各组分的质量百分比为:c 0.7

‑

0.8%、cr 6.5

‑

7.0%、ni 1.8

‑

2.2%、si 0.7

‑

1.2%、mn 0.1

‑

0.5%、mo 2.0

‑

2.5%、v 1.7

‑

2.2%、w 0.9

‑

1.3%,其余量为fe;

33.而具体到本实施例中,其中各组分的质量百分比为:c 0.75%、cr 6.7%、ni 2.0%、si 0.9%、mn 0.3%、mo 2.25%、v 1.95%、w 1.1%,其余量为fe。

34.本发明还包括一种冷作模具钢材料的制作工艺,具体制作步骤如下:

35.s1、冶炼:按冷作模具钢所含组分的质量百分比将原料放入感应炉内加热熔化,以1650℃的温度下进行真空熔炼,并保温1.8h,使熔液的温度和成分达到均匀;

36.s2、浇铸锻造:将步骤s1中得到的合金浇铸,自然冷却形成钢锭,前对成型的钢锭进行锻造;

37.s3、球化退火:将步骤s2中锻造后的钢锭加热到830℃,并在该温度下保温1.6h,随后将该加热钢锭冷却至到700℃再进行5.3h的保温,之后匀速冷却到600℃出炉自然冷却至室温;

38.s4、硬化淬火:将步骤s3中退火后的钢锭胚料加热至1080

‑

1120℃进行淬火处理,待其冷却至500

‑

520℃进行保温回火处理,单次回火时长为1h,回火次数设置为4次,韧性回淬在炉外进行,且以500w以上的通风扇配合通风处理;高温下淬火,再多次高温回火,使残余奥氏体转变为马氏体,达到二次硬化,这样能获得高硬度和高热硬性,但韧性降低,尺寸会涨大;

39.s5、韧性回淬:将步骤s4中淬火后的钢锭再次加热至450

‑

500℃进行保温处理,随后使用液氮对其进行回淬处理,如此反复进行回淬4

‑

5次,得到模具钢锭,采用液氮的低温

对硬化淬火后的钢锭进行急速降温处理,使尺寸膨胀的钢锭体积回缩,在保证高硬度和高热硬性的前提下进一步提升钢锭的韧性。

40.实施例3:

41.本发明提供了一种冷作模具钢材料,其中各组分的质量百分比为:c 0.7

‑

0.8%、cr 6.5

‑

7.0%、ni 1.8

‑

2.2%、si 0.7

‑

1.2%、mn 0.1

‑

0.5%、mo 2.0

‑

2.5%、v 1.7

‑

2.2%、w 0.9

‑

1.3%,其余量为fe;

42.而具体到本实施例中,其中各组分的质量百分比为:c 0.75%、cr 6.7%、ni 2.0%、si 0.9%、mn 0.3%、mo 2.25%、v 1.95%、w 1.1%,其余量为fe。

43.本发明还包括一种冷作模具钢材料的制作工艺,具体制作步骤如下:

44.s1、冶炼:按冷作模具钢所含组分的质量百分比将原料放入感应炉内加热熔化,以1650℃的温度下进行真空熔炼,并保温1.8h,使熔液的温度和成分达到均匀;

45.s2、浇铸锻造:将步骤s1中得到的合金浇铸,自然冷却形成钢锭,前对成型的钢锭进行锻造;

46.s3、球化退火:将步骤s2中锻造后的钢锭加热到830℃,并在该温度下保温1.6h,随后将该加热钢锭冷却至到700℃再进行5.3h的保温,之后匀速冷却到600℃出炉自然冷却至室温;

47.s4、硬化淬火:将步骤s3中退火后的钢锭胚料加热至1080

‑

1120℃进行淬火处理,待其冷却至500

‑

520℃进行保温回火处理,单次回火时长为1h,回火次数设置为4次,韧性回淬在炉外进行,且以500w以上的通风扇配合通风处理;高温下淬火,再多次高温回火,使残余奥氏体转变为马氏体,达到二次硬化,这样能获得高硬度和高热硬性:。

48.实施例4:

49.本发明提供了一种冷作模具钢材料,其中各组分的质量百分比为:c0.7

‑

0.8%、cr 6.5

‑

7.0%、ni 1.8

‑

2.2%、si 0.7

‑

1.2%、mn 0.1

‑

0.5%、mo 2.0

‑

2.5%、v 1.7

‑

2.2%、w 0.9

‑

1.3%,其余量为fe;

50.而具体到本实施例中,其中各组分的质量百分比为:c 0.75%、cr 6.7%、ni 2.0%、si 0.9%、mn 0.3%、mo 2.25%、v 1.95%、w 1.1%,其余量为fe。

51.本发明还包括一种冷作模具钢材料的制作工艺,具体制作步骤如下:

52.s1、冶炼:按冷作模具钢所含组分的质量百分比将原料放入感应炉内加热熔化,以1650℃的温度下进行真空熔炼,并保温1.8h,使熔液的温度和成分达到均匀;

53.s2、浇铸锻造:将步骤s1中得到的合金浇铸,自然冷却形成钢锭,前对成型的钢锭进行锻造;

54.s3、球化退火:将步骤s2中锻造后的钢锭加热到830℃,并在该温度下保温1.6h,随后将该加热钢锭冷却至到700℃再进行5.3h的保温,之后匀速冷却到600℃出炉自然冷却至室温;

55.s4、韧性回淬:将步骤s4中淬火后的钢锭再次加热至450

‑

500℃进行保温处理,随后使用液氮对其进行回淬处理,如此反复进行回淬4

‑

5次,得到模具钢锭,采用液氮的低温对硬化淬火后的钢锭进行急速降温处理,使尺寸膨胀的钢锭体积回缩,在保证高硬度和高热硬性的前提下进一步提升钢锭的韧性。

56.实施例5:

57.本发明提供了一种冷作模具钢材料,其中各组分的质量百分比为:c 0.7

‑

0.8%、cr 6.5

‑

7.0%、ni 1.8

‑

2.2%、si 0.7

‑

1.2%、mn 0.1

‑

0.5%、mo 2.0

‑

2.5%、v 1.7

‑

2.2%、w 0.9

‑

1.3%,其余量为fe;

58.而具体到本实施例中,其中各组分的质量百分比为:c 0.8%、cr 7.0%、ni 2.2%、si 1.2%、mn 0.5%、mo 2.5%、v 2.2%、w 1.3%,其余量为fe。

59.本发明还包括一种冷作模具钢材料的制作工艺,具体制作步骤如下:

60.s1、冶炼:按冷作模具钢所含组分的质量百分比将原料放入感应炉内加热熔化,以1650℃的温度下进行真空熔炼,并保温1.8h,使熔液的温度和成分达到均匀;

61.s2、浇铸锻造:将步骤s1中得到的合金浇铸,自然冷却形成钢锭,前对成型的钢锭进行锻造;

62.s3、球化退火:将步骤s2中锻造后的钢锭加热到830℃,并在该温度下保温1.6h,随后将该加热钢锭冷却至到700℃再进行5.3h的保温,之后匀速冷却到600℃出炉自然冷却至室温;

63.s4、硬化淬火:将步骤s3中退火后的钢锭胚料加热至1080

‑

1120℃进行淬火处理,待其冷却至500

‑

520℃进行保温回火处理,单次回火时长为1h,回火次数设置为4次,韧性回淬在炉外进行,且以500w以上的通风扇配合通风处理;高温下淬火,再多次高温回火,使残余奥氏体转变为马氏体,达到二次硬化,这样能获得高硬度和高热硬性,但韧性降低,尺寸会涨大;

64.s5、韧性回淬:将步骤s4中淬火后的钢锭再次加热至450

‑

500℃进行保温处理,随后使用液氮对其进行回淬处理,如此反复进行回淬4

‑

5次,得到模具钢锭,采用液氮的低温对硬化淬火后的钢锭进行急速降温处理,使尺寸膨胀的钢锭体积回缩,在保证高硬度和高热硬性的前提下进一步提升钢锭的韧性。

65.实施例6:

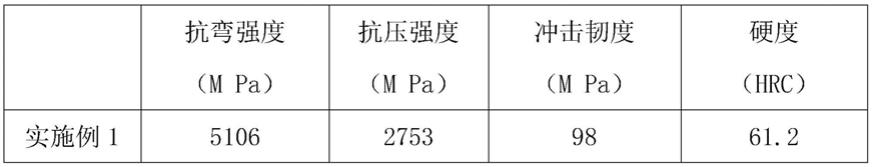

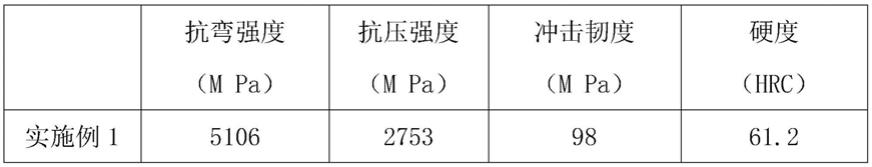

66.分别取上述实施例1

‑

5所制得的冷作模具钢材料进行切销加工实验及性能测定,分五组对制得的冷作模具钢材料进行性能测定,得到以下数据:

[0067][0068][0069]

由上表可知,实施例2中原料配合比例适中,采用该原料配比及制备工艺制得的冷作模具钢材料抗弯强度在5400m pa以上、抗压强度在2900m pa以上、冲击韧性在110m pa以上,硬度达到63hrc,各项冷作模具钢性能均衡,且能达到相当的使用条件,从而满足使用者

对冷作模具钢的性能需求。

[0070]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。