1.本发明涉及高温合金中析出相的研究领域,具体是一种高温合金中碳化物的溶解与析出形貌变化的检测方法。

背景技术:

2.高温合金是指能够在较高温度(>600℃)下承受复杂应力,并且具有表面稳定性的高合金化的铁基、镍基或钴基奥氏体金属材料。高温合金具有优异的高温力学性能、抗氧化和抗热腐蚀性能,广泛用于生产航空航天、能源运输等关键动力传动部件。为了实现合金高的强度和良好的组织稳定性,在高温合金中会加入一些元素,加入到高温合金中的元素可以大致分为三类:一类是固溶强化元素,如cr、w、mo、ta、re、co等,一类是沉淀强化元素,如al、ti、ta、nb等,另一类是微合金化元素,如c、b、hf等。其中,c作为微合金化元素,几乎被加入到所有的高温合金中,加入到合金中的c主要以碳化物的形式存在于凝固组织中,在液态金属的凝固过程中,呈块状或草书状形貌的一次碳化物在晶界或枝晶间处析出,在晶界析出的不连续的颗粒状碳化物可以阻碍晶界滑动和裂纹扩展,改善合金的塑韧性,提高持久寿命。随着单晶高温合金代次的发展,一方面难熔元素(w、mo、ta、re等)总量逐渐增加,另一方面,微量元素如c从开始的完全去除到后来的限量使用,因为c的加入可以减少氧化物,提高合金的纯净度,从而改善合金的铸造性能,降低雀斑、杂晶、小角度晶界等凝固组织缺陷的形成。

3.因此,c作为重要的微量元素被加入到高温合金材料中,随碳含量的增加,碳化物相由细小的块状向骨架状转变。此外,b、hf等元素的加入改变了碳化物的形态,hf使mc型碳化物形貌由“汉字”状或“骨架”状转变为块状。因此,探究高温合金中随着温度的变化碳化物溶解和析出形貌变化过程,对于认清碳化物的形成机理,探究b、hf等元素改变碳化物形态的原因,充分发挥碳化物在合金中的作用尤为重要。

4.目前,合金中碳化物的溶解和析出温度最常用的测量方式是高温差示扫描量热分析,但对于一些含碳量较低的单晶高温合金,凝固时析出的碳化物本身含量少,dta的灵敏度有限,因此往往很难检测到碳化物的溶解和析出峰;随着模拟技术的发展,部分凝固模拟的软件如thermo-calc,jmatpro等用于指导实验,其模拟的结果是基于平衡相变过程得出的,且要依托于完整的热动力学数据库,而实际的碳化物凝固析出是非平衡凝固过程,采用凝固模拟软件得到的结果和跟实际非平衡凝固过程有差别。

技术实现要素:

5.基于现有技术存在的问题,本发明的目的在于提供一种高温合金中碳化物溶解和析出形貌变化的检测方法,该检测方法中能够检测高温合金中的碳化物随着温度的变化,其溶解和析出的形貌演变过程,首先,使试样表面包覆适当厚度的氧化铝和碱性硅溶胶的混合物层,然后将其试样放入管式炉中进行多次等温凝固实验,试样经过水冷之后,利用场发射扫描电镜观察碳化物的溶解和析出的情况,根据等温凝固实验中升温和降温温度变

化,得到碳化物溶解和析出形貌变化,该方法可以简单且准确地观察碳化物溶解和析出的过程。

6.为了实现上述目的,本发明所采用的技术方法如下:

7.本发明的一种高温合金中碳化物溶解和析出形貌变化的检测方法,包括如下步骤:

8.s1:取样

9.取待测定的高温合金,切割成试样,并去除试样表面的氧化皮,得到去除氧化皮的试样;

10.s2:包覆氧化铝和碱性硅溶胶的混合物层

11.按质量比,氧化铝粉:碱性硅溶胶=1:(0.34~0.38),将氧化铝粉和碱性硅溶胶混合,搅拌均匀,得到混合液;

12.将混合液均匀涂挂在去除氧化皮的试样表面,进行加热烘干,再次重复涂挂、加热烘干,直至去除氧化皮的试样表面包覆一层厚度为3

±

1mm的氧化铝和碱性硅溶胶的混合物层,得到涂有氧化铝和碱性硅溶胶的混合物层的试样;

13.s3:确定等温凝固温度范围

14.使用差热分析法测高温合金的dsc曲线,根据dsc曲线,确定高温合金的固相线温度和液相线温度,选择(固相线温度-30℃的温度)~(液相线温度 30℃的温度)范围作为等温凝固温度范围,并以5~20℃的间隔确定等温凝固实验温度;

15.s4:进行等温凝固实验

16.在等温凝固实验温度中,分别进行升温保温和降温保温,得到多个对应不同等温凝固实验温度的升温热处理后的试样和多个对应不同等温凝固实验温度的降温热处理后的试样;

17.s5:腐蚀观察

18.将多个对应不同等温凝固实验温度的升温热处理后的试样和多个对应不同等温凝固实验温度的降温热处理后的试样分别切分,对切面进行标准金相制样后,进行化学腐蚀显示出碳化物形貌,观察碳化物形貌,得到对应温度升温过程中碳化物溶解的形貌变化和温度降温过程中碳化物析出的形貌变化。

19.所述的s1中,切割优选为线切割。

20.所述的s1中,去除试样表面的氧化皮采用的方式选用砂纸打磨、砂轮打磨中的一种。

21.所述的s2中,氧化铝粉的粒度为300-500目。

22.所述的s2中,重复涂挂、加热烘干的次数优选为5~7次。

23.所述的s3中,dsc曲线的测试工艺为:采用氩气保护气氛,从室温快速升温到800℃,之后以10℃/min的升温速率升温至1450℃,然后以10℃/min的降温速率降温至800℃,之后快速冷却到室温。

24.所述的s4中,

25.(1)升温过程:

26.将等温加热设备加热至等温凝固实验温度后,将涂有氧化铝和碱性硅溶胶的混合物层的试样置于坩埚舟中,放置在等温加热设备的恒温区,保温15~30min,取出,水冷,得

到升温热处理后的试样;

27.将多个相同涂有氧化铝和碱性硅溶胶的混合物层试样在不同的等温凝固实验温度重复上述等温凝固实验,得到多个对应不同等温凝固实验温度的升温热处理后的试样;

28.(2)降温过程:

29.将涂有氧化铝和碱性硅溶胶的混合物层的试样置于坩埚舟中,放置在等温加热设备的恒温区,加热至液相线温度以上保温15~30min,再降温至等温凝固实验温度上保温15~30min,取出,水冷,得到降温热处理后的试样;

30.将多个相同涂有氧化铝和碱性硅溶胶的混合物层试样降温至不同的等温凝固实验温度,重复上述等温凝固实验,得到多个对应不同等温凝固实验温度的降温热处理后的试样;

31.所述的s4中,等温加热设备选用管式炉或马弗炉,优选为管式炉,管式炉的恒温区位于管式炉的中心。

32.所述的s5中,切分采用线切割,用于避免表面氧化对实验结果产生影响。

33.所述的s5中,标准金相制样为依次进行镶样,粗磨,细磨,抛光工序。

34.所述的s5中,化学腐蚀采用的化学腐蚀液为cuso4、hcl、h2o的混合物,按固液比,cuso4:hcl:h2o=4g:20ml:20ml。化学腐蚀时间优选为5~10s。

35.所述的s5中,碳化物形貌采用场发射扫描电镜观察。

36.本发明的一种高温合金中碳化物溶解和析出形貌变化的检测方法,其原理和优点为:高温合金中的碳化物往往具有较高的熔点,在液相线以下较高的温度析出,因此采用氧化铝粉与碱性硅溶胶的混合液将试样包覆,当试样加热到液相线温度以上时,液态合金被限制在由氧化铝和碱性硅溶胶的混合物层所包裹的容积内,再通过水淬法来探究高温合金中碳化物的溶解和析出形貌变化。本发明具有实验操作简单,可重复性强,实验结果可靠性强的优点。

附图说明

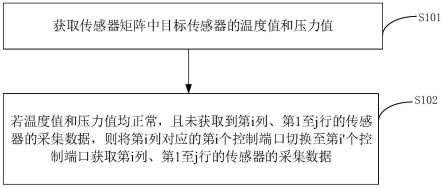

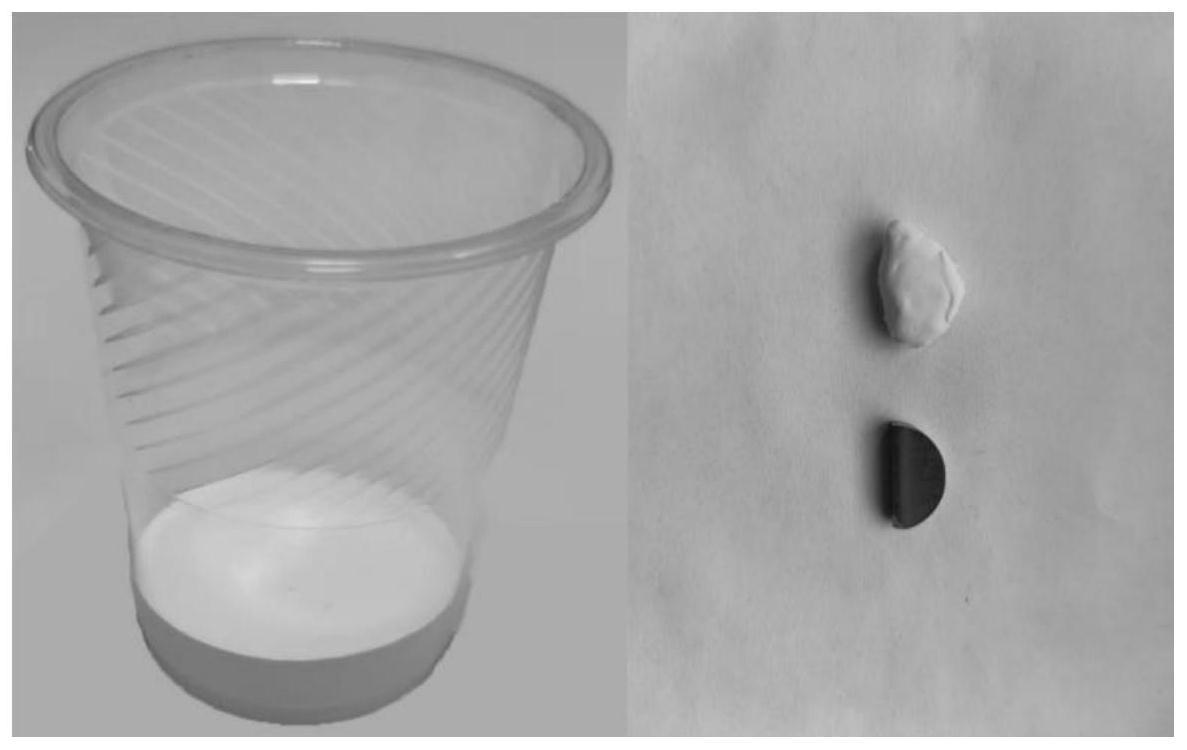

37.图1为配制的氧化铝粉和碱性硅溶胶的混合液及本发明实施例的高温合金试样涂敷前后的形貌对比。

38.图2为本发明实施例1中的单晶高温合金固液相线温度及碳化物析出温度模拟结果;(a)为单晶高温合金固液相线温度模拟曲线;(b)为单晶高温合金碳化物析出温度模拟曲线。

39.图3为本发明实施例1中的单晶高温合金的dsc升温和降温曲线。

40.图4为本发明实施例1中的单晶高温合金中的碳化物随温度升高的演变过程;(a)为1320℃/30min的碳化物形貌图;(b)为1340℃/30min的碳化物形貌图;(c)为1360℃/30min的碳化物形貌图;(d)为1380℃/30min的碳化物形貌图;(e)为1400℃/30min的碳化物形貌图。

41.图5为本发明实施例1中的单晶高温合金中的碳化物随温度降低的演变过程;(a)为保温1400℃/30min后降温至1375℃/30min的碳化物形貌图;(b)为保温1400℃/30min后降温至1360℃/30min的碳化物形貌图;(c)为保温1400℃/30min后降温至1345℃/30min的碳化物形貌图;(d)为保温1400℃/30min后降温至1330℃/30min的碳化物形貌图。

具体实施方式

42.下面结合附图和具体的实施例对本发明作进一步详细的说明。

43.为了更能够验证本发明的方法有效,本发明实施例选用单晶高温合金,其含c量很少,说明对于dsc测不到的碳化物溶解和析出温度的合金,使用该方法的可行性。

44.以下实施例中,dsc曲线的测试工艺为:采用氩气保护气氛,从室温快速升温到800℃,之后以10℃/min的升温速率升温至1450℃,然后以10℃/min的降温速率降温至800℃,之后快速冷却到室温。

45.实施例1

46.本实施例选用一种含c量0.015%(质量分数)的抗热腐蚀镍基单晶高温合金为实验材料,研究合金中的碳化物在升温及降温过程中的形貌变化。具体步骤如下:

47.1)取样:

48.用线切割从单晶高温合金试棒上切取厚度5mm的半圆片若干,用240#砂纸打磨掉表面的氧化皮,得到去除氧化皮的试样。

49.2)包覆氧化铝和碱性硅溶胶的混合物层:

50.按质量比,氧化铝粉:碱性硅溶胶=1:0.35,配制氧化铝粉和碱性硅溶胶的混合液,将配制好的混合液均匀地涂敷于试样上,利用万能电炉加热烘干其表面,重复涂敷操作6次,使试样表面包覆3mm厚度的氧化铝和碱性硅溶胶的混合物层,其配制的氧化铝粉和碱性硅溶胶的混合液及本发明实施例的高温合金试样涂敷前后的形貌对比见图1。

51.4)确定等温凝固温度范围:

52.对该单晶高温合金进行差示扫描量热分析,在氩气气氛中,从室温快速升温到800℃,再以10℃/min的升温速率升温至1450℃,然后以10℃/min的降温速率降温至800℃,分别得到该单晶高温合金的升温和降温dsc曲线,测定结果如附图3所示,根据图3,确定该单晶高温合金的固相线温度为1345℃,液相线温度为1381℃,确定等温凝固温度范围为1315~1411℃。

53.5)进行等温凝固实验(升温过程):

54.根据等温凝固温度范围为1315~1411℃,以20℃为间隔,选取升温过程中,等温凝固实验温度分别为1320℃、1340℃、1360℃、1380℃、1400℃,将多个涂有氧化铝和碱性硅溶胶的混合物层的试样分别在上述等温凝固实验温度下,于管式炉中保温30min,到时迅速取出水冷,具体为:将管式炉加热至1320℃,将一个涂有氧化铝和碱性硅溶胶的混合物层的试样置于管式炉的中心,保温30min后,取出水冷;然后将管式炉升温到1340℃,到温后再放进去另一个涂有氧化铝和碱性硅溶胶的混合物层的试样,保温30min后,取出水冷,依次类推,在每个等温凝固实验温度下进行一次实验,得到多个对应不同等温凝固实验温度的升温热处理后的试样。

55.6)进行等温凝固实验(降温过程):

56.为探究该单晶高温合金中碳化物在降温过程中的形貌变化,将涂有氧化铝和碱性硅溶胶的混合物层的试样先在液相线温度以上保温30min,之后在液相线以下某一温度保温30min进行等温凝固实验。根据等温凝固温度范围为1315~1411℃,以15℃为间隔,选取1400℃、1375℃、1360℃、1345℃、1330℃作为降温过程中的等温凝固实验温度;先将一个涂有氧化铝和碱性硅溶胶的混合物层的试样在1400℃下保温30min,之后随炉降温到1375℃

保温30min,到时迅速取出水冷,再将一个涂有氧化铝和碱性硅溶胶的混合物层的试样在1400℃下保温30min,之后随炉降温到1360℃保温30min,到时迅速取出水冷,

……

依次类推,分别在1345℃保温30min和1330℃保温30min,到时迅速取出水冷,得到多个对应不同等温凝固实验温度的降温热处理后的试样。

57.7)腐蚀观察:用线切割将每个对应不同等温凝固实验温度的升温热处理后的试样和对应不同等温凝固实验温度的降温热处理后的试样从中间部位切开从而观察内部组织,通过标准的金相制样流程,再经化学腐蚀后,利用场发射扫描电镜观察碳化物的形貌,以此来研究随着温度的变化,合金中碳化物的溶解和析出行为。其中,本实施例采用的化学腐蚀液为cuso4、hcl、h2o的混合物,按固液比,cuso4:hcl:h2o=4g:20ml:20ml。

58.下面对实施例的实验结果进行分析:

59.利用jmatpro软件模拟该合金的凝固过程,开始计算温度设为1450℃,温度计算步长设置为5℃,当液相的质量分数达到0.02%时认为已完全凝固,模拟结果如附图2所示。由jmatpro模拟结果可知,该合金平衡凝固组织中存在两种类型的碳化物,分别是mc和m

23

c6,其中mc型碳化物开始析出温度为1318℃,合金的液相线温度为1370℃,这与dsc测得的液相线温度(1381℃)相近,但二者所得出的固相线温度差别很大(jmatpro得到的固相线温度为1160℃,dsc得到的固相线温度为1345℃)。当温度升至1400℃时,从附图4中可以看出,合金中仍有部分未溶解的颗粒状碳化物,有研究表明,高温合金中的碳化物非常稳定,即使在液相线以上合金熔体中仍存在残余mc碳化物颗粒,因此不难理解,该合金在1400℃保温30min仍存在部分未溶碳化物。jmatpro是根据平衡凝固得到的结果,可见实际碳化物的溶解行为与jmatpro模拟结果有不同之处。

60.dsc升温曲线中1193℃和1326℃所对应的吸热峰分别代表该合金中γ'相和γ/γ'共晶溶解温度,降温曲线中1176℃对应的放热峰表示γ'相的析出温度,由于该合金中碳化物含量很少,因此dsc升温和降温曲线中并没有表现出明显的吸热或放热峰。

61.如附图4所示,由升温过程的实验结果可知,该合金中碳化物分布于枝晶间处,经过化学腐蚀后显现出了初熔组织形貌,显然该热处理温度超过了合金的初熔温度范围,碳化物被初熔圈所包围,随着温度的升高,碳化物的尺寸逐渐减小,碳化物的量也随之减少,表明碳化物随温度升高而逐渐溶解,尤其是当温度达到1380℃时,合金中碳化物的量明显降低。

62.如附图5所示,由降温过程的实验结果可知,随着温度的降低,颗粒状碳化物的数量逐渐增多,尺寸也逐渐增大,表明在降温过程中,熔体中的碳化物形成元素一部分依附于未溶碳化物使其逐渐长大,随着温度的进一步降低,过冷度增大,当达到碳化物形核条件时,另一部分碳化物形成元素独立形核并逐渐长大,最终表现为块状或颗粒状碳化物尺寸的增大、数量的增多。说明能够通过本发明的方法观察在升温和降温过程中碳化物溶解和析出形貌变化。

63.实施例2

64.本实施例选用一种含c量0.015%(质量分数)的抗热腐蚀镍基单晶高温合金为实验材料,研究合金中的碳化物在升温及降温过程中的形貌变化。具体步骤如下:

65.1)取样:用线切割切取大小合适的试样,并用砂纸打磨掉表面的氧化皮。

66.2)包覆氧化铝和碱性硅溶胶的混合物层:配制氧化铝粉和碱性硅溶胶混合液,碱

性硅溶胶和氧化铝粉的重量比控制在0.34~0.38之间,之后搅拌均匀,成粘稠状;先将试样表面均匀地涂挂一层混合液,之后利用万用电炉加热将其表面烘干,重复涂敷操作7次,使试样表面包覆4mm厚度的氧化铝层。

67.3)通过差热分析法测合金的dsc曲线,确定高温合金的固相线温度和液相线温度,选择(固相线温度-30℃的温度)~(液相线温度 30℃的温度)范围作为等温凝固温度范围,并以5~20℃的间隔确定等温凝固实验温度;

68.4)进行升温过程等温凝固实验

69.利用管式炉进行等温凝固实验,管式炉加热至预定温度后,将涂有氧化铝的试样放置于坩埚舟中,之后放置于管式炉中心位置处的恒温区,保温一定的时间,到时立即取出水冷。

70.5)进行降温过程等温凝固实验

71.将涂有氧化铝和碱性硅溶胶的混合物层的试样先在液相线温度以上保温30min,之后在液相线以下某一温度保温30min进行等温凝固实验。

72.6)为避免表面氧化对实验结果产生影响,用线切割将热处理后的试样从中间切分为两半以观察内部组织,试样经过研磨、抛光等标准金相制样流程后,使用化学腐蚀液进行腐蚀以显示出碳化物的形貌,腐蚀时间5~10s,利用场发射扫描电镜观察碳化物的形貌。本实施例采用的化学腐蚀液为cuso4、hcl、h2o的混合物,按固液比,cuso4:hcl:h2o=4g:20ml:20ml。

73.对比例1

74.一种高温合金中碳化物溶解和析出形貌变化的检测方法,同实施例1,不同之处在于:

75.在步骤2)中,氧化铝和碱性硅溶胶的混合物层的厚度为1mm,则水冷过程,容易炸裂,失去氧化铝和碱性硅溶胶的混合物层的作用。

76.对比例2

77.一种高温合金中碳化物溶解和析出形貌变化的检测方法,同实施例1,不同之处在于:

78.在步骤2)中,按质量比,氧化铝粉:碱性硅溶胶=4:1,则混合液粘稠,不容易涂挂,结壳质量差,不致密。

79.应该明白,公开的过程中的步骤的特定顺序或层次是示例性方法的实例。基于设计偏好,应该理解,过程中的步骤的特定顺序或层次可以在不脱离本公开的保护范围的情况下得到重新安排。所附的方法权利要求以示例性的顺序给出了各种步骤的要素,并且不是要限于所述的特定顺序或层次。

80.以上实施例仅是用来说明本发明提供的技术,让熟悉此类技术的相关人员对本发明内容有所了解并适用,并非限制技术方案。凡是对本发明的技术方案进行修改或是等同替换,且未脱离本发明方案的范围和宗旨,都应涵盖在本发明要求的权利范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。