1.本发明涉及车辆技术领域,尤其涉及一种车轮测试装置、车内噪声确定方法及介质。

背景技术:

2.在车辆行驶过程中,车轮轮胎与地面直接接触,车轮所受到地面不平的激励在车轮轮心处产生响应,继而通过悬架、车身进行传递,最终在车内形成路躁噪音,车辆的路噪性能手车轮模态和力传递特性影响。

3.在整车路噪性能开发中,一般是对车辆的车轮性能测试一般包括两种:整车状态测试和台架测试。其中,整车状态测试车轮模态不包含了车轮模态信息,还包含了悬架模态信息,很难识别出车轮模态及力传递特性,测得的车轮力传递特性不够准确;而台架测试一般单独将车轮固定在台架上,把加速度计直接布置于胎顶,这种方案虽然能够摒除整车悬架的影响,但是无法模拟车轮的负载状态,因而不能反映车轮接地点到轮心的实际传递特性,测得的车轮力传特性仍旧不够准确,从而导致无法准确评估整车路噪性能。

技术实现要素:

4.本发明提供一种车轮测试装置、车内噪声确定方法及介质,以解决现有技术中,测得的车轮力传递特性不够准确,导致无法准确评估整车路噪性能的问题。

5.一种车轮测试装置,包括:

6.载荷装置,所述载荷装置包括施力装置和用于向所述施力装置输出向下载荷的驱动装置,所述施力装置安装于车轮的轮心;

7.测力组件,所述测力组件位于所述车轮的下方,所述测力组件包括多个力传感器;

8.多个加速度传感器,多个所述加速度传感器安装于所述车轮且环绕所述车轮的轮心;

9.台架,所述测力组件的下端固定于所述台架。

10.可选地,所述车轮测试装置还包括基座,所述台架安装于所述基座;

11.所述施力装置包括滑轮组件,所述滑轮组件包括能够自由转动的滑轮;

12.所述驱动装置包括拉绳和驱动件,所述拉绳的一端安装于所述驱动件,所述拉绳的另一端固定于所述基座,所述拉绳的中部穿过所述轮心且弹力抵接于所述滑轮;所述驱动件被构造为输出力矩后拉动或释放所述拉绳的一端。

13.可选地,所述驱动件包括电机和安装于所述电机输出端的收卷辊,所述收卷辊上收卷式固定有连接绳,所述连接绳的末端连接至所述拉绳的一端。

14.可选地,所述驱动装置还包括安装于所述基座上且分别位于所述车轮两侧的安装座和铰链;所述安装座相对所述基座的竖直方向延伸,所述连接绳的中部铰接于所述安装座的上端,所述连接绳的末端通过测力计连接至所述拉绳的一端;所述拉绳的另一端固定至所述铰链。

15.可选地,所述测力组件还包括上安装板、下安装板,所述上安装板位于所述车轮下方,所述下安装板固定于所述台架,多个所述力传感器分布在所述上安装板和所述下安装板之间。

16.一种车内噪声确定方法,包括:

17.获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数,所述轮心原点频响函数和轮心到车轮接地点的力传递函数为,在上述的车轮测试装置对所述车轮进行测试获得的函数;

18.根据所述轮心原点频响函数和所述轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定所述车辆的车内噪声。

19.进一步地,所述根据所述轮心原点频响函数和所述轮心到车轮接地点的力传递函数,对所述车辆进行路噪仿真分析以确定所述车辆的车内噪声,包括:

20.获取对所述车辆进行整车仿真分析获得的悬架轴节原点频响函数,以及悬架轴节到车内的响应传递函数;

21.采用子结构频响综合法,结合所述轮心原点频响函数、所述轮心到车轮接地点的力传递函数、所述悬架轴节原点频响函数和所述响应传递函数,确定车轮接地点到车内的路噪传递函数;

22.确定所述车轮的接地点激励力,并将所述接地点激励力与所述路噪传递函数相乘,获得所述车轮在车内产生的车轮声压级;

23.将所述车辆的多个所述车轮声压级进行叠加,获得所述车辆的车内噪声。

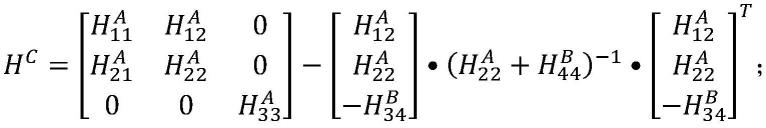

24.进一步地,所述车轮接地点到车内的路噪传递函数通过如下方式确定:

[0025][0026]

其中,a为车轮,b为悬架和车身,c为整车,为所述车轮接地点到车内的路噪传递函数,为所述轮心到车轮接地点的力传递函数,为所述轮心原点频响函数,为所述悬架轴节原点频响函数,为所述悬架轴节到车内的响应传递函数。

[0027]

进一步地,所述车辆的车辆为4个,所述车内噪声通过如下方式确定:

[0028][0029]

其中,p为所述车内噪声,f

xi

为第i个车轮在x方向的接地点激励力,f

yi

为第i个车轮在y方向的接地点激励力,f

zi

为第i个车轮在z方向的接地点激励力,h

xi3

为第i个车轮在x方向上的路噪传递函数,h

yi3

为第i个车轮在y 方向上的路噪传递函数,h

zi3

为第i个车轮在z方向上的路噪传递函数。

[0030]

一种可读存储介质,所述可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述车内噪声确定方法的步骤。

[0031]

上述车轮测试装置、车内噪声确定方法及介质所提供的一个方案中,车轮测试装置载荷装置包括台架、载荷装置、测力组件、多个加速度传感器,载荷装置包括施力装置和用于向施力装置输出向下载荷的驱动装置,施力装置安装于车轮的轮心;测力组件位于车轮下方,测力组件包括多个力传感器;多个加速度传感器安装于车轮且环绕车轮的轮心;测力组件的下端固定于台架;在开始测试时,通过载荷装置对车轮的轮心施加向下的载荷以

模拟车轮在实际使用时的整车负载状态,借助力锤对车轮敲击进行激励测试,通过多个力传感器和加速度传感器测量获得的测试数据,即可分析获得模拟整车负载状态下车轮的力传递函数,以尽可能贴合车轮在车辆实际使用中的负载状态,提高了车轮力传递特性的准确性,进而可以利用车轮的力传递函数进行整车路噪性能,从而提高了评估整车路噪性能的准确性。

附图说明

[0032]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为本发明一实施例提供的车轮测试装置的整体主视示意图;

[0034]

图2为本发明一实施例提供的车轮测试装置的整体左视示意图;

[0035]

图3为本发明一实施例中加速度传感器的布置示意图;

[0036]

图4为本发明一实施例中滑轮与车轮的配合示意图;

[0037]

图5为本发明一实施例中测力组件的结构示意图;

[0038]

图6是本发明一实施例中车内噪声确定方法的一流程示意图;

[0039]

图7是图6中步骤s20的一实现流程示意图;

[0040]

图8是本发明一实施例中子结构频响综合方法的子结构示意图;

[0041]

图9是本发明一实施例中车内噪声确定装置的一结构示意图;

[0042]

图10是本发明一实施例中车内噪声确定装置的另一结构示意图。

[0043]

其中,图中各附图标记:

[0044]

101-拉绳;111-滑轮组件;112-滑轮;102-驱动件;121-收卷辊;103

‑ꢀ

连接绳;104-安装座;105-测力计;106-铰链;

[0045]

20-测力组件;201-上安装板;202-下安装板;203-力传感器;

[0046]

30-台架;40-基座;50-车轮;60-加速度传感器。

具体实施方式

[0047]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0048]

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

[0049]

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

[0050]

请一并参阅图1至图5,现对本发明实施例提供的一种车轮测试装置进行说明。

[0051]

如图1所示,本实施例中提供的车轮测试装置,包括载荷装置、测力组件、多个加速度传感器以及台架。其中,载荷装置包括施力装置和驱动装置,其中施力装置安装于车轮50的轮心,驱动装置用于向施力装置输出向下载荷。测力组件20位于车轮50的下方,测力组件20包括多个力传感器203。多个加速度传感器60安装在车轮50侧面,且多个加速度传感器60环绕车轮50 的轮心分布。测力组件20的下端固定于台架30。

[0052]

台架30作为车轮50固定的基础,能够为车轮50提供稳固的基本支撑。测力组件20固定在台架30上,车轮50被安置在测力组件20上,在载荷装置的作用下,车轮50受到向下的载荷,该载荷经由测力组件20传递至台架 30。容易理解的是,为了保证测试过程,测力组件20位于车轮50的正下方,也即位于车轮50轮心的竖直下方。

[0053]

在开始测试时,通过载荷装置对车轮50的轮心施加向下的载荷,可以模拟车轮50在实际使用时的整车负载状态,车轮50具体的载荷可通过设定驱动装置的输出功率进行调节。在整车负载状态下的车轮50,可借助力锤对车轮50的轮心敲击进行激励测试,即可模拟负载状态下车轮50的加载传递特性,以尽可能贴合车轮50在实际使用中的环境,即测试模拟整车负载状态下的力传递特性,提高模拟测试的精确度。

[0054]

本实施例中,尽可能地贴合车轮在车辆实际使用中的负载状态,通过对多个力传感器203和加速度传感器60测量获得的测试数据进行分析,即可获取整车状态下轮心原点频响函数和车轮接地点至轮心的力传递函数,车轮接地点至轮心的力传递函数即车轮从地面到轮心的实际传递特性,用于对比不同车轮的nvh性能,提高了车轮力传递特性的准确性,进而可以利用车轮的力传递函数进行整车路噪性能,提高了评估整车路噪性能的准确性。

[0055]

可选地,本实施例中的车轮测试装置还包括基座40,台架30安装于基座 40上。施力装置包括滑轮组件111,滑轮组件111包括能够自由转动的滑轮 112和用于固定滑轮112至轮心的相关固定结构(未标出)。驱动装置包括拉绳101和驱动件102;拉绳101的一端安装于驱动件102,拉绳101的另一端固定于基座40,拉绳101的中部穿过轮心且弹力抵接于滑轮112。测试过程中,拉绳101整体绷紧,并且拉绳101位于车轮50两侧的两部分与基座40 构成三角形,且该三角形所在的平面与车轮50转动方向所在的平面垂直,拉绳101具有向下压紧车轮50的势能,从而将车轮50固定。驱动件102被构造为输出力矩后拉动或释放拉绳101的一端。驱动件102拉动拉绳101一端后,由于拉绳101的另一端固定在基座40上,因此拉绳101的中部具有向下压滑轮112的趋势,能够自由转动的滑轮112在传递竖直向下载荷的同时能够避免拉绳101被拉动产生位移而对车轮50施加图示左右方向的拉力,以保证轮心处的自由度,使得拉绳101在对车轮50只施加竖直向下的载荷,在模拟负载的同时避免干扰测试。换言之,采用本实施例中的施力装置,采用拉绳101和滑轮112在轮心处将车轮50进行固定,在固定的同时由于滑轮112 能够自由转动,因此拉绳101未限制车轮50轮心处的自由度,在获得测试数据后,测试数据能够直接耦合至整车模型并结合路面功率谱密度进行车辆路噪仿真分析,以对车辆的路躁性能进行准确评估等。在其他的实施例中,施力装置和驱动装置还可以采用其他的方式实现,例如驱动装置为气缸,施力装置为连接在气缸输出端的球头关节结构,气缸竖直向下输出载荷,传递至球头关节后对轮心施加向下的载荷。

[0056]

可选地,驱动件102包括电机和安装于电机输出端的收卷辊121,收卷辊 121上收

卷式固定有连接绳103,连接绳103的末端连接至拉绳101的一端。电机输出轴端能够带动收卷辊121正转或者反转,通过控制电机的输出转矩改变收卷辊121的转动角度,即可调整对拉绳101施加的拉力,继而调整对轮心施加的载荷。

[0057]

可选地,驱动装置还包括安装座104和铰链106,安装座104和铰链106 均安装于基座40上且分别位于车轮50的两侧,安装座104相对基座40竖直方向延伸。连接绳103的中部铰接在安装座104上端,连接绳103的末端通过测力计105连接至拉绳101的一端;拉绳101的另一端固定至铰链106。拉绳101的两端均采用铰接的方式,使拉绳101被拉动时改变角度后依然能够沿着力传导的方向伸缩,保证对轮心施力的稳定性。测力计105能够测得电机对拉绳101的施加的实际拉力,能够换算为对车轮50施加的负载。

[0058]

可选地,安装座104可伸缩式安装于基座40。通过改变安装座104伸出基座40的长度,也即安装座104上端的实际高度,即可改变拉绳101该端的实际铰接高度,也即相当于改变了拉绳101的角度,根据三角函数关系可知,对拉绳101施加的拉力、拉绳101两部分之间夹角共同影响了最终施加在车轮上的载荷,因此调节安装座104的高度相当于最终调节对车轮的载荷,以满足模拟负载要求。

[0059]

测力组件20还包括上安装板201和下安装板202,多个力传感器203分布在上安装板201和下安装板202之间。其中,上安装板201位于车轮50的下方,下安装板202固定于台架30。多个力传感器203能够检测到上安装板 201各处相对于下安装板202的压力变化,从而获取车轮50的各向压力数据。

[0060]

可选地,本实施例中的的车轮测试装置还包括数据采集装置和分析装置,加速度传感器60、力传感器203和测力计105通过连接线连接到数据采集装置的输入端,数据采集器的输出端连接分析装置,分析装置可以直接获取加速度传感器60、力传感器203和测力计105测量获得的数据,并进行分析,从而直接获得车轮接地点至轮心的力传递函数,以及轮心原点频响函数,便于后续进行车辆路躁性能评估。

[0061]

本发明实施例中提供了一种模拟整车状态下车轮的车轮测试装置,通过在车轮接地点增加了力传感器203测试平板,能够测试得到车轮50接地点到轮心的力传递函数,可以简单快捷的得到车辆从地面到轮心的力传递特性,以用于评价车轮50的nvh性能;通过在轮心增加滑轮组件111并通过弹性拉绳101加载力的方式,既保证了轮心加载整车状态下的载荷,又保证车轮50 的轮心自由度处于自由状态,避免引入其他结构的模态信息,提高了车轮50 的力传递函数的准确性,进而后续可以应用自由界面子结构传函综合法预估整车的车内噪声,从而有效评估车辆路躁性能。

[0062]

在一实施例中,如图6所示,提供一种车内噪声确定方法,以该方法应用在图1中的服务器为例进行说明,包括如下步骤:

[0063]

s10:获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数。

[0064]

获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数,其中,轮心原点频响函数和轮心到车轮接地点的力传递函数为,在上述的车轮测试装置对车轮进行测试获得的函数。

[0065]

在上述的车轮测试装置中对车轮进行整车状态下的受力测试,在测试过程中,力锤激励车轮的轮心,通过设置车辆下方的力传感器测量获得不同力锤激励力下从轮心传递

至力传感器(即车轮接地点)的力传递信号,通过设置在车轮的轮心出加速度传感器,获取不同力锤激励力下的加速度信号,然后根据不同力锤激励力下,从轮心传递至力传感器的力传递信号和加速度信号,计算获得整车状态下的轮心到车轮接地点的力传递函数,该传递函数可以对比不同车辆的nvh性能。同时,根据不同力锤激励力下的加速度信号,可以计算获得整车状态下的轮心远点频响函数。由于车轮测试装置对整车状态下的载荷进行了模拟,所以,测试得到的轮心到车轮接地点的力传递函数和轮心原点频响函数更贴近整车实际工况下,保证了轮心到车轮接地点的力传递函数和轮心原点频响函数的准确性。

[0066]

其中,在测试过程中,力锤激励轮心的x/y/z三个方向,因此,力传感器测量得到的轮心到车轮接地点的力传递函数,包括三个方向上的力传递函数:x方向上轮心到车轮接地点的力传递函数h

x12

,y方向上轮心到车轮接地点的力传递函数h

y12

,z方向上轮心到车轮接地点的力传递函数h

z12

;加速度传感器测量得到的轮心原点频响函数,包括三个方向上的轮心原点频响函数:x 方向上轮心原点频响函数h

x22

、y方向上轮心原点频响函数h

y22

、z方向上轮心原点频响函数h

z22

。

[0067]

本实施例中,通过车轮测试装置,可以获取准确的车轮接地点的力传递函数,即可获得车轮从地面到轮心的实际传递特性,用该函数评价车轮的nvh 性能,能够准确地评价车轮nvh性能。

[0068]

s20:根据轮心原点频响函数和轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定车辆的车内噪声。

[0069]

在获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数之后,通过子结构传函综合法,结合车身底盘有限元模型进行整车路噪仿真分析,以预测车辆的车内噪声响应,即确定车内噪声。

[0070]

本实施例中,获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数,其中,轮心原点频响函数和轮心到车轮接地点的力传递函数为,在上述的车轮测试装置对车轮进行测试获得的函数;根据轮心原点频响函数和轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定车辆的车内噪声;通过车轮测试装置,可以获取准确的车轮接地点的力传递函数和轮心原点频响函数,保证了整车路噪仿真分析数据的准确性,进而可以准确地预测车内噪声响应,有利于在车辆开发初期有效的评估整车路噪性能,提高了车辆路噪性能的开发效率,减少开发周期,降低开发成本。

[0071]

在一实施例中,如图7所示,步骤s20中,即根据轮心原点频响函数和轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定车辆的车内噪声,具体包括如下步骤:

[0072]

s21:获取对车辆进行整车仿真分析获得的悬架轴节原点频响函数,以及悬架轴节到车内的响应传递函数。

[0073]

在获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数的同时,获取对车辆进行整车仿真分析获得的悬架轴节原点频响函数,以及悬架轴节到车内的响应传递函数。

[0074]

其中,悬架轴节原点频响函数、悬架轴节到车内的响应传递函数的获取方式为:建立整车有限元分析模型,并对车辆进行整车仿真模拟分析,获得悬架轴节原点频响函数和悬架轴节到车内的响应传递函数。其中,整车有限元分析模型至少包括车辆有限元模型、悬架和车身的有限元模型、车身底盘有限元模型。

[0075]

s22:采用子结构频响综合法,结合轮心原点频响函数、轮心到车轮接地点的力传递函数、悬架轴节原点频响函数和响应传递函数,确定车轮接地点到车内的路噪传递函数。

[0076]

在获取对车辆进行整车仿真分析获得的悬架轴节原点频响函数、悬架轴节到车内的响应传递函数之后,采用子结构频响综合法,结合轮心原点频响函数、轮心到车轮接地点的力传递函数、悬架轴节原点频响函数和响应传递函数,确定车轮接地点到车内的路噪传递函数。

[0077]

具体地,车轮接地点到车内的路噪传递函数通过如下方式确定:

[0078][0079]

其中,a为车轮,b为悬架和车身,c为整车,为车轮接地点到车内的路噪传递函数,为轮心到车轮接地点的力传递函数,为轮心原点频响函数,为悬架轴节原点频响函数,为悬架轴节到车内的响应传递函数。

[0080]

具体地,车轮接地点到车内的路噪传递函数的具体确定过程如下:

[0081]

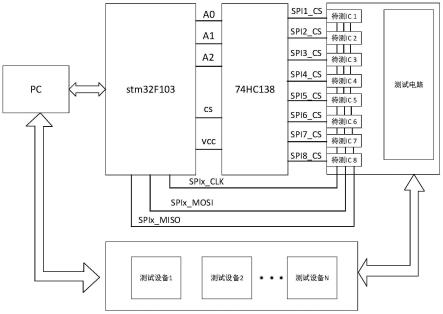

如图8所示,采用子结构频响综合法,将车轮作为子结构a,将悬架和车身作为子结构b,子结构a和子结构b的组合结构为结构c及整车。其中,子结构a中的1为车轮与接地点自由度,子结构a中的2为轮心自由度;子结构b中的4为悬架轴节中心自由度,子结构b中的43为车内噪声响应自由度; 5为子结构a和子结构b刚性连接界面自由度。

[0082]

其中,子结构a的频响函数矩阵为:

[0083][0084]

其中,子结构a的频响函数矩阵为:

[0085][0086]

对轮心自由度2和4悬架轴节中心自由度进行界面自由度刚性连接,由jetmundsen子结构综合法得到结构c的频响函数矩阵:

[0087][0088]

其中,可得到公式:

[0089][0090]

其中,t为周期。

[0091]

根据上式可推导获得车轮接地点到车内的响应传递函数为计算公式为:

[0092]

[0093]

其中,a为车轮,b为悬架和车身,c为整车,为车轮接地点到车内的路噪传递函数,为轮心到车轮接地点的力传递函数,为轮心原点频响函数,为悬架轴节原点频响函数,为悬架轴节到车内的响应传递函数。

[0094]

本实施例中,车轮接地点到车内的响应传递函数为仅为单个方向上的车轮接地点到车内的响应传递函数,根据如上车轮接地点到车内的响应传递函数,可以求得不同方向上车轮接地点到车内的响应传递函数。例如,在x、 y、z三个方向上车轮接地点到车内的响应传递函数分别为:h

x3

、h

y3

、h

z3

。

[0095]

s23:确定车轮的接地点激励力,并将接地点激励力与路噪传递函数相乘,获得车轮在车内产生的车轮声压级。

[0096]

在获取车轮接地点到车内的响应传递函数之后,确定该车轮的接地点激励力,并将接地点激励力与路噪传递函数相乘,获得单个车轮在车内产生的车轮声压级。

[0097]

其中,接地点激励力为可以是标定的仿真接地点激励力;接地点激励力可以为路面激励图谱获得。

[0098]

s24:将车辆的多个车轮声压级进行叠加,获得车辆的车内噪声。

[0099]

在获得车轮在车内产生的车轮声压级之后,将车辆上多个车轮的车轮声压级件叠加,即可获得车内声压级,即车辆的车内噪声。

[0100]

具体地,当车辆上的车轮为4个时,车内噪声(车内声压级)通过如下方式确定:

[0101][0102]

其中,p为车内噪声,f

xi

为第i个车轮在x方向的接地点激励力,f

yi

为第i个车轮在y方向的接地点激励力,f

zi

为第i个车轮在z方向的接地点激励力,h

xi3

为第i个车轮在x方向上的路噪传递函数,h

yi3

为第i个车轮在y 方向上的路噪传递函数,h

zi3

为第i个车轮在z方向上的路噪传递函数。

[0103]

本实施例中,车辆上的车轮为4个时,车内噪声的计算公式仅为示例性说明,在其他实施例中,车辆上的车轮数量还可以是其他数量,对应地,车内噪声的计算公式还可以对应更改。

[0104]

本实施例中,通过获取对车辆进行整车仿真分析获得的悬架轴节原点频响函数,以及悬架轴节到车内的响应传递函数,采用子结构频响综合法,结合轮心原点频响函数、轮心到车轮接地点的力传递函数、悬架轴节原点频响函数和响应传递函数,确定车轮接地点到车内的路噪传递函数,确定车轮的接地点激励力,并将接地点激励力与路噪传递函数相乘,获得车轮在车内产生的车轮声压级,将车辆的多个车轮声压级进行叠加,获得车辆的车内噪声;明确了根据轮心原点频响函数和轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定车辆的车内噪声的具体步骤,为车辆开发初期进行车内噪声的仿真计算提供了基础,提高了开发效率。

[0105]

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

[0106]

在一实施例中,提供一种车内噪声确定装置,该车内噪声确定装置与上述实施例

中车内噪声确定方法一一对应。如图9所示,该车内噪声确定装置包括获取模块901和确定模块902。各功能模块详细说明如下:1

[0107]

获取模块901,用于获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数,所述轮心原点频响函数和轮心到车轮接地点的力传递函数为,在上述的车轮测试装置对所述车轮进行测试获得的函数;

[0108]

确定模块902,用于根据所述轮心原点频响函数和所述轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定所述车辆的车内噪声。

[0109]

进一步地,所述确定模块902具体用于:

[0110]

获取对所述车辆进行整车仿真分析获得的悬架轴节原点频响函数,以及悬架轴节到车内的响应传递函数;

[0111]

采用子结构频响综合法,结合所述轮心原点频响函数、所述轮心到车轮接地点的力传递函数、所述悬架轴节原点频响函数和所述响应传递函数,确定车轮接地点到车内的路噪传递函数;

[0112]

确定所述车轮的接地点激励力,并将所述接地点激励力与所述路噪传递函数相乘,获得所述车轮在车内产生的车轮声压级;

[0113]

将所述车辆的多个所述车轮声压级进行叠加,获得所述车辆的车内噪声。

[0114]

进一步地,所述确定模块902具体用于通过如下方式确定所述车轮接地点到车内的路噪传递函数:

[0115][0116]

其中,a为车轮,b为悬架和车身,c为整车,为所述车轮接地点到车内的路噪传递函数,为所述轮心到车轮接地点的力传递函数,为所述轮心原点频响函数,为所述悬架轴节原点频响函数,为所述悬架轴节到车内的响应传递函数。

[0117]

进一步地,所述车辆的车辆为4个,所述确定模块902具体用于通过如下方式确定所述车内噪声:

[0118][0119]

其中,p为所述车内噪声,f

xi

为第i个车轮在x方向的接地点激励力,f

yi

为第i个车轮在y方向的接地点激励力,f

zi

为第i个车轮在z方向的接地点激励力,h

xi3

为第i个车轮在x方向上的路噪传递函数,h

yi3

为第i个车轮在y 方向上的路噪传递函数,h

zi3

为第i个车轮在z方向上的路噪传递函数。

[0120]

关于车内噪声确定装置的具体限定可以参见上文中对于车内噪声确定方法的限定,在此不再赘述。上述车内噪声确定装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

[0121]

在一个实施例中,提供了一种车内噪声确定装置,该车内噪声确定装置可以是计算机设备。该车内噪声确定装置包括通过系统总线连接的处理器、存储器、网络接口、显示

屏和输入装置。其中,该车内噪声确定装置的处理器用于提供计算和控制能力。该车内噪声确定装置的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统和计算机程序。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该车内噪声确定装置的网络接口用于与外部服务器通过网络连接通信。该计算机程序被处理器执行时以实现一种车内噪声确定方法。

[0122]

在一个实施例中,提供了一种车内噪声确定装置,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现以下步骤:

[0123]

获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数,所述轮心原点频响函数和轮心到车轮接地点的力传递函数为,在上述的车轮测试装置对所述车轮进行测试获得的函数;

[0124]

根据所述轮心原点频响函数和所述轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定所述车辆的车内噪声。

[0125]

在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现以下步骤:

[0126]

获取整车状态下车轮的轮心原点频响函数和轮心到车轮接地点的力传递函数,所述轮心原点频响函数和轮心到车轮接地点的力传递函数为,在上述的车轮测试装置对所述车轮进行测试获得的函数;

[0127]

根据所述轮心原点频响函数和所述轮心到车轮接地点的力传递函数,对车辆进行路噪仿真分析以确定所述车辆的车内噪声。

[0128]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线(rambus)直接ram (rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram (rdram)等。

[0129]

所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述装置的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。

[0130]

以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。