1.本发明属于取样设备技术领域,特别涉及一种实验用小型真空感应炉取样系统及取样方法。

背景技术:

2.真空感应炉是一种用于冶炼生产特殊钢、高温合金、精密合金、耐蚀合金等高端材料的关键冶炼设备,其借助电磁感应过程中产生的涡电流加热熔化金属原料,在真空条件下将材料中的氧、氮、氢等气体元素大量脱除,并挥发去除在熔炼温度下蒸气压高于基体材料的杂质元素,更易于控制金属材料中活泼元素(铝、钛、锆、硼等)含量,可冶炼获得高纯度金属及合金材料。由于真空感应炉冶炼的突出优点,在特殊功能金属新材料的研发中多采用真空感应炉设备试制,在元素含量精准控制、夹杂物的控制去除、坩埚与金属液间相互作用等方面均需利用小型真空感应炉探索优化冶炼工艺。

3.目前,高校、研究院所内常用于科研的真空感应炉多为10-100公斤级别的小型炉。研究过程中,技术人员通过多次浇铸后铸锭分层取样方法代替冶炼过程中取样。但该取样方法实验误差大,且容易造成漏斗口金属凝固堵塞,导致实验中断。

技术实现要素:

4.鉴于以上分析,本发明旨在提供一种实验用小型真空感应炉取样系统及取样方法,实现冶炼过程中的多次取样操作,便于开展特种钢冶炼新工艺的探索性实验研究,指导生产实践。

5.本发明的目的主要是通过以下技术方案实现的:

6.一方面,本发明提供了一种实验用小型真空感应炉的取样系统,包括设置在真空感应炉内的驱动单元、中间样取样子单元7和成品样取样子单元8;

7.所述中间样取样子单元7的数量为多个,均匀分布在同一圆周上;

8.所述成品样取样子单元8设置在多个所述中间样取样子单元7围成的圆周内;

9.所述驱动单元用于驱动中间样取样子单元7和/或成品样取样子单元8转动,以及靠近或者远离样品注入单元的样品倾倒口。

10.进一步的,所述样品注入单元包括设置在真空感应炉内的坩埚2,所述坩埚2一侧设置有样品倾倒口。

11.进一步的,所述驱动单元包括转动电动控制机构4、直线轨道3、直线电动滑移平台5以及取样子单元安装底座;

12.所述中间样取样子单元7和成品样取样子单元8设置在所述取样子单元安装底座上;

13.所述取样子单元安装底座安装在转动电动控制机构4上,所述转动电动控制机构4安装在直线电动滑移平台5上,所述直线电动滑移平台5能够在直线轨道3上移动;

14.所述转动电动控制机构4用于驱动取样子单元安装底座旋转,所述直线电动滑移

平台5通过在直线轨道3上移动驱动取样子单元安装底座靠近或者远离所述样品注入单元的样品倾倒口。

15.进一步的,所述中间样取样子单元7包括依次相接的第一漏斗74、第一保温冒口73、第一锭模72和第一定位支座71,所述中间样取样子单元7通过第一定位支座71与所述取样子单元安装底座可拆卸连接。

16.进一步的,所述成品样取样子单元8包括依次相接的第二漏斗84、第二保温冒口83、第二锭模82和第二定位支座81,所述成品样取样子单元8通过第二定位支座81与所述取样子单元安装底座可拆卸连接。

17.进一步的,所述取样子单元安装底座包括平底圆筒以及顶面嵌套在平底圆筒顶面边缘的圆环扇面;所述成品样取样子单元8安装于平底圆筒内,多个所述中间样取样子单元7围绕成品样取样子单元8均匀布置于圆环扇面上。

18.进一步的,所述取样系统还包括称重机构9,所述称重机构9设置在所述取样子单元安装底座的底部。

19.进一步的,所述取样子单元安装底座和所述称重机构9之间安装有耐高温隔热垫片10。

20.本发明还提供了一种实验用小型真空感应炉,所述真空感应炉还包括真空密封罐1和设置在所述真空密封罐1的样品注入单元,所述取样系统能够依靠驱动单元靠近或者远离样品注入单元的样品倾倒口。

21.本发明还提供了一种实验用小型真空感应炉的取样方法,所述取样方法包括如下步骤:

22.步骤一:将中间样取样子单元(7)和成品样取样子单元(8)依次安装至取样系统的取样子单元安装底座上;

23.步骤二:将取样子单元安装底座移动至取样位置,驱动取样子单元安装底座旋转使得某一中间样取样子单元顶部的中心位置与样品注入单元的样品倾倒口位置对齐,然后将样品注入单元复位;

24.步骤三:检查并确保取样子单元安装底座与中间样取样子单元(7)和/或成品样取样子单元(8)的称重机构(9)正常工作,并将称重机构(9)进行调零;

25.步骤四:将金属配料装入真空感应炉内;

26.步骤五:关闭真空感应炉,使真空度小于10pa;向真空感应炉通电对坩埚内的金属配料进行真空熔炼;

27.步骤六:金属配料全部熔化后,按照实验计划分次向不同中间样取样子单元(7)中倾倒样品;

28.步骤七:当称重机构(9)测得样品金属液实时重量达到设定重量值时,样品注入单元复位,将下一中间样取样子单元(7)移动到取样位置;

29.步骤八:重复步骤六和步骤七,直至多次过程样品取样完毕;

30.步骤九:将成品样取样子单元(8)顶部的中心位置与样品注入单元的样品倾倒口位置对齐,然后倾倒金属液;

31.步骤十:将中间样取样子单元(7)和成品样取样子单元(8)从真空感应炉中取出,并依次进行脱模操作,完成取样。

32.进一步的,实验用小型真空感应炉的取样方法的步骤包括:

33.步骤一:将中间样取样子单元7和成品样取样子单元8依次安装至取样系统的取样子单元安装底座上;

34.步骤二:将取样子单元安装底座移动至取样位置,转动电动控制机构4驱动取样子单元安装底座旋转使得某一中间样取样子单元顶部浇铸漏斗74的中心位置与真空感应炉坩埚2炉体倾转后的出钢咀位置对齐,然后将坩埚2炉体复位;

35.步骤三:检查并确保取样子单元安装底座与中间样取样子单元7和/或成品样取样子单元8的称重机构9正常工作,并将称重机构9进行调零;

36.步骤四:将金属配料装入真空感应炉内;

37.步骤五:关闭真空感应炉,使真空度小于10pa;向真空感应炉通电对坩埚内的金属配料进行真空熔炼;

38.步骤六:金属配料全部熔化后,按照实验计划分次向不同中间样取样子单元7中倾倒样品;

39.步骤七:当称重机构9测得样品钢液实时重量达到设定重量值时,坩埚2复位,通过转动电动控制机构4控制取样子单元安装底座转动,后一组中间样取样子单元7移动到浇铸位置;

40.步骤八:重复步骤六和步骤七,直至多次过程样品浇铸完毕;

41.步骤九:将取样子单元安装底座6沿直线轨道3移动,使得成品样取样子单元8顶部浇铸漏斗中心位置与真空感应炉坩埚倾转后的出钢咀位置对齐,然后倾倒样品;

42.步骤十:将中间样取样子单元7和成品样取样子单元8;从真空密封罐1中取出,并依次进行脱模操作,完成取样。

43.与现有技术相比,本发明至少能实现以下技术效果之一:

44.(1)本发明的浇铸系统设置有多个独立的中间样取样子单元,相比于现有的多次浇铸分层取样方法,本发明的浇铸系统为多次独立取样浇铸,避免了多次取样金属液相互污染而影响实验准确性的问题。每次通过独立的中间样取样子单元进行浇铸取样,也减小了多次使用同一个漏斗浇铸而造成漏斗内残余金属液凝固堵塞的风险。

45.(2)本发明的多个中间样取样子单元均匀分布在取样系统的取样子单元安装底座上,真空感应炉外部有操控面板,可电动控制取样系统在取样时运动到样品倾倒位置,使取样浇铸更加高效有序。

46.(3)本发明的每个取样子单元的安装底座底面安装有称重机构,在每次取样浇铸时可根据实时称重结果控制锭模中取出样品的重量,保证了实验过程的准确性。

47.(4)本发明的取样系统设置有多个中间样取样子单元和一个成品样取样子单元,使得多次过程取样后,还能进行成品锭的浇铸,对成品进行采用,极大地提高了实验效率,降低了实验成本。

附图说明

48.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的附图标记表示相同的部件。

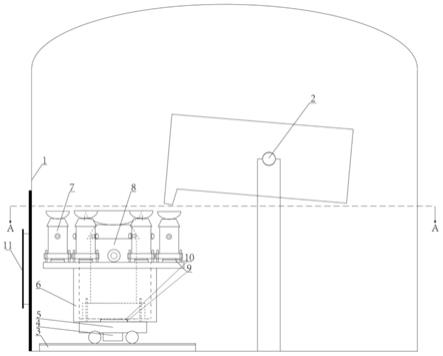

49.图1为一种实验用小型真空感应炉取样系统的正视结构示意图;

50.图2为图1的a-a剖视图;

51.图3为中间样取样子单元的装配示意图;

52.图4为成品样取样子单元的装配示意图。

53.图中,1-真空密封罐;2-坩埚;3-直线轨道;4-转动电动控制机构;5-直线电动滑移平台;6-取样子单元安装底座;7-中间样取样子单元;8-成品样取样子单元;9-称重机构;10-耐高温隔热垫片;11-炉门;71-第一定位支座;72-第一锭模;73-第一保温冒口;74-第一漏斗;75-第一吊耳;81-第二定位支座;82-第二锭模;83-第二保温冒口;84-第二漏斗;85-第二吊耳;86-成品样取样子单元的吊环。

具体实施方式

54.以下结合具体实施例对一种实验用小型真空感应炉取样系统及采样方法作进一步的详细描述,这些实施例只用于比较和解释的目的,本发明不限定于这些实施例中。

55.常用于科研的真空感应炉多为10-100公斤级别的小型炉。在研究过程中,技术人员往往通过多次浇铸后,铸锭分层取样的方法代替冶炼过程中取样,但该取样方法实验误差大,且容易造成漏斗口金属凝固堵塞,导致实验中断。除此之外,发明人还发现,实验误差增大的原因在于:该方法得到的铸锭各样层之间紧密连接,在高温熔体的二次加热下易造成相邻两层界限模糊,且同一漏斗连续多次使用,样品相互污染影响准确性,而且容易造成漏斗口金属凝固堵塞,导致实验中断。

56.基于此,本发明提供了一种实验用小型真空感应炉的取样系统,包括设置在真空感应炉内的驱动单元、中间样取样子单元7和成品样取样子单元8;

57.中间样取样子单元7的数量为多组,均匀分布在同一圆周上;

58.成品样取样子单元8设置在多组中间样取样子单元7围成的圆周内;

59.驱动单元用于驱动中间样取样子单元7和/或成品样取样子单元8转动,以及靠近或者远离样品注入单元的样品倾倒口。

60.与现有技术的采样系统不同,本发明能够在有限的空间内完成多次取样,且同时具备中间样品取样和成品取样功能。由于中间样取样子单元的数量为多组,其均匀分布在同一圆周上,可以灵活切换取样器,且能够有效避免现有技术中多次取样时金属液相互污染而影响实验准确性的问题,也减小了多次使用同一个漏斗浇铸而造成漏斗内残余金属液凝固堵塞的风险。

61.具体的,样品注入单元包括设置在真空感应炉内的坩埚2,坩埚2一侧设置有样品倾倒口。

62.需要说明的是,本发明涉及的是实验用小型真空感应炉多为10-100公斤级别的小型炉,一方面真空密封罐1内放置坩埚2后可操作的空间并不大,另一方面在冶炼过程中多次取样供成分、组织检测用,每次所取的样品量1kg左右。另外,对于坩埚偏心居于真空密封罐1内远炉门的一侧的实验用小型真空感应炉,本发明提供的取样系统更易于实际使用。

63.具体的,坩埚2一侧的样品倾倒口一般为出钢咀。坩埚2的出钢咀正对炉门放置坩埚,坩埚2的底面高于真空密封罐1的底面,使得坩埚在前倾0

°

~95

°

倾倒钢液时,能够和安装于真空密封罐1底面上的取样系统的锭模相配合。

64.在实际冶炼过程中,当完成一次取样浇铸后,驱动单元驱动底座转动,使得完成取

样的中间样取样子单元旋转一定角度,使得下一中间样取样子单元与倾倒的坩埚2出钢咀配合,进行下一次的取样浇铸。

65.需要说明的是,科研中不仅仅要对所冶炼的合金做成分、组织检测,还需要浇铸成品锭后进行材料加工,来做进一步的研究,所以为了在过程取样结束后进行成品锭的浇铸,本发明的取样系统还包括成品样取样子单元8。

66.具体的,在多个中间样取样子单元7的中心位置设置一体积较大的成品样取样子单元8,中间样取样子单元7的体积小于成品样取样子单元8的体积,围绕成品样取样子单元8行星式布置多个体积相对较小的中间样取样子单元7,当冶炼过程中旋转取样结束后,利用直线运动单元将取样系统整体进一步平移靠近坩埚,使得位于取样系统中心的成品样取样子单元8的第二锭模82与倾倒位置的坩埚2的出钢咀相配合,从而完成成品样的取样浇铸。

67.在多次中间样取样结束,进行最终成品浇铸时,驱动单元驱动成品样取样子单元8与倾倒的坩埚2出钢咀配合,完成最终的成品浇铸。

68.具体的,驱动单元包括转动电动控制机构4、直线轨道3、直线电动滑移平台5以及取样子单元安装底座;中间样取样子单元7和成品样取样子单元8设置在取样子单元安装底座上;取样子单元安装底座安装在转动电动控制机构4上,转动电动控制机构4安装在直线电动滑移平台5上,直线电动滑移平台5在安装在直线轨道3上;转动电动控制机构4用于驱动取样子单元安装底座旋转,直线电动滑移平台5通过在直线轨道3上移动驱动取样子单元安装底座靠近或者远离所述样品注入单元的样品倾倒口。

69.具体的,中间样取样子单元7包括依次相接的第一漏斗74、第一保温冒口73、第一锭模72和第一定位支座71,中间样取样子单元7通过第一定位支座71与取样子单元安装底座可拆卸连接。

70.具体的,成品样取样子单元8包括依次连接的第二漏斗84、第二保温冒口83、第二锭模82和第二定位支座81,成品样取样子单元8通过第二定位支座81与取样子单元安装底座可拆卸连接。

71.需要说明的是,中间样取样子单元7依照从下到上的安装顺序包括第一锭模72、第一保温冒口73和第一漏斗74。其中,第一漏斗74为上大下小,为无底碗状结构;第一保温冒口73上部窄下部宽、为倒漏斗结构,上部与第一漏斗74紧密连接,下部与第一锭模72顶部尺寸相同对齐安装;第一锭模72整体呈圆筒形,圆筒底部有外延圆台,锭模内部为上粗下细的倒圆台形腔体。

72.其中,第一漏斗74为镁质耐火材料;第一保温冒口73为高铝质耐火材料;第一锭模72为铸铁材质。

73.需要说明的是,如图3所示,中间样取样子单元7的数量为6个六个,每个中间样取样子单元7的结构相同,均由第一锭模72-第一保温冒口73-第一漏斗74三部分组成,且三部分均为独立的、可拆卸的结构,按照从下到上的顺序第一锭模、第一保温冒口和第一漏斗对中安装,在第一锭模72上对称设置有两处第一吊耳75,利用叉车或行车通过第一吊耳75来吊装摆放或移动第一锭模72。

74.如图4所示,成品样取样子单元8体积尺寸较中间样取样子单元7大,所以也是由独立的、可拆卸的第二锭模82、第二保温冒口83和第二漏斗84三部分组成,安装顺序与中间样

取样子单元7也完全相同。第二锭模82底部设有圆孔以辅助脱模操作,第二锭模82的外部对称设置有一对第二吊耳85,便于吊运安装及脱模。由于第二漏斗84和第一漏斗74体积和重量的差异,第二漏斗84上对称设置有两处吊环86,利用行车通过吊环86吊装摆放或移动第二漏斗84。

75.其中,第二漏斗84为镁质耐火材料;第二保温冒口83为高铝质耐火材料;第二锭模82为铸铁材质。

76.具体的,取样系统的取样子单元安装底座6包括平底圆筒以及嵌套在平底圆筒顶面边缘的圆环扇面,为类草帽状结构,也就说,中间为一平底圆筒,平底圆筒的顶面外周嵌套以平底圆筒为中心的圆环扇面。

77.基于上述取样子单元安装底座结构,成品样取样子单元8安装于圆筒内,多个中间取样子单元7围绕成品样取样子单元8呈行星状均匀布置于圆环扇面上。示例性的,多组中间取样子单元7为六个。

78.需要说明的是,由于成品样取样子单元8较中间取样子单元7体积尺寸大,且为了取样的需要两者顶部必须处于同一水平面,因此将圆盘取样子单元安装底座设计成类草帽状结构,将中间取样子单元7的底部抬高,安装在取样子单元安装底座的平底圆筒顶面边缘的圆环扇面上,即平底圆筒顶面外围的一圈台阶取样子单元安装底座上。

79.需要说明的是,在冶炼实验前摆模中,锭模底部和侧壁上需铺垫石棉布或石棉毡材料保护锭模以利于脱模。浇铸取样样品时,通过转动电动控制机构将某一中间样取样子单元顶部的第一漏斗的中心位置与真空感应炉坩埚炉体倾转后的出钢咀位置对齐。成品锭浇铸前,将取样子单元安装底座沿底部轨道直线移动至取样位置,成品样取样子单元顶部第二漏斗84的中心位置与真空感应炉坩埚炉体倾转后的出钢咀位置对齐。其中,漏斗在浇铸取样中起到缓冲钢液并保证钢液对中取样的作用;保温冒口提高铸锭凝固的补缩效率。

80.需要说明的是,为了准确控制取样的重量,取样系统还包括称重机构9,称重机构9设置在取样子单元安装底座底部。

81.为了便于样品重量的检测,称重机构与炉外计算机相连,实时显示取样锭模内部钢液重量数据变化。取样子单元的锭模底部具有凸沿,凸沿上开有的定位支座孔与取样子单元安装底座6上的定位销配合来固定锭模的位置,以保证浇铸的顺利进行。

82.为了保护称重机构9,取样子单元安装底座和称重机构9之间安装有耐高温隔热垫片10。

83.需要说明的是,为了保持浇铸的稳定运行,防止在浇铸中发生滑车现象,所以当直线运动或者转动到了取样浇铸的固定位置之后,将取样系统的位置锁定。

84.本发明还提供了一种实验用小型真空感应炉,包括真空密封罐1和设置在真空密封罐1内的上述取样系统,取样系统能够依靠驱动单元靠近或者远离样品注入单元的样品倾倒口。

85.本发明还提供了上述实验用小型真空感应炉取样系统的取样方法,包括如下步骤:

86.步骤一:将中间样取样子单元7和成品样取样子单元8依次安装至取样系统的取样子单元安装底座上;

87.步骤二:将取样子单元安装底座移动至取样位置,转动电动控制机构4驱动取样子

单元安装底座旋转使得某一中间样取样子单元顶部第一漏斗74的中心位置与真空感应炉坩埚2炉体倾转后的出钢咀位置对齐,然后将坩埚2炉体复位;

88.步骤三:检查并确保取样子单元安装底座与中间样取样子单元7和/或成品样取样子单元8的称重机构9正常工作,并将称重机构9进行调零;

89.步骤四:将金属配料装入真空感应炉内;

90.步骤五:关闭真空感应炉,使真空度小于10pa;向真空感应炉通电对坩埚内的金属配料进行真空熔炼;

91.步骤六:金属配料全部熔化后,按照实验计划分次向不同中间样取样子单元7中倾倒样品;

92.步骤七:当称重机构9测得样品钢液实时重量达到设定重量值时,坩埚2复位,通过转动电动控制机构4控制取样子单元安装底座转动,后一组中间样取样子单元7移动到浇铸位置;

93.步骤八:重复步骤六和步骤七,直至多次过程样品浇铸完毕;

94.步骤九:将取样子单元安装底座6沿直线轨道3移动,使得成品样取样子单元8顶部浇铸漏斗中心位置与真空感应炉坩埚倾转后的出钢咀位置对齐,然后倾倒样品;

95.步骤十:将中间样取样子单元7和成品样取样子单元8从真空密封罐1中取出,并依次进行脱模操作,完成取样。

96.需要说明的是,上述取样系统取样方法只是概括性的陈述,由于真空感应冶炼的工艺不尽相同,有的冶炼只需要一次加料,不需要分批次加料;有的需要分多批次加料,所以本发明的取样系统可根据具体的冶炼工艺和实验计划来运行。

97.本发明提供的实验用小型真空感应炉取样系统及取样方法,主要针对10-100kg小型真空感应炉(zlg型)熔炼金属铸锭,适用于各种类型金属材料的冶炼浇铸,可实现真空感应熔炼过程中的多次过程取样,有助于探究真空感应熔炼过程中元素含量及夹杂物特征等变化行为,掌握冶炼过程动力学规律,摸索浇注温度对铸锭热加工性能、元素偏析等冶金质量的影响,提高铸锭的利用率及实验效率。

98.实施例1

99.如图1和图2所示,真空感应炉的真空密封罐1为类似于蒙古包的圆顶圆柱式罩体,坩埚2出钢咀正对炉门放置坩埚,坩埚2的底面高于真空密封罐1的底面,使得坩埚在前倾0

°

~95

°

倾倒钢液时,能够和安装于真空密封罐1底面上的取样系统的锭模相配合。

100.在炉门和坩埚2之间连接安装有直线轨道3,直线轨道3上安装直线电动滑移平台5,直线电动滑移平台5上固定安装转动电动控制机构4,在转动电动控制机构4上固定安装取样子单元安装底座6,取样子单元安装底座6包括平底圆筒以及顶面嵌套在平底圆筒顶面边缘的圆环扇面,一组成品样取样子单元8安装于平底圆筒内,六个中间样取样子单元7围绕一个成品样取样子单元8均匀布置于圆环扇面上。

101.六个中间样取样子单元7具有相同的结构,包括第一定位支座71、第一锭模72、第一保温冒口73、第一漏斗74、第一吊耳75。中间样取样子单元7通过第一定位支座71与取样子单元安装底座6连接,第一定位支座71上有第一锭模72,在第一锭模72上对称设置有两处第一吊耳75,第一锭模72之上安装第一保温冒口73,第一保温冒口73之上安装第一漏斗74。其中,在第一定位支座71和第一锭模72之间安装有称重机构9,称重机构9和第一锭模72之

间安装有高温隔热垫片10。

102.成品样取样子单元8包括第二定位支座81、第二锭模82、第二保温冒口83、第二漏斗84、第二吊耳85、吊环86。成品样取样子单元8通过第二定位支座81与取样子单元安装底座6连接,第二定位支座81上有第二锭模82,第二锭模外部对称有一对第二吊耳85,第二锭模82之上安装第二保温冒口83,第二保温冒口83之上安装第二漏斗84,第二漏斗84上对称设置有两处吊环86。其中,在第二定位支座81和第二锭模82之间安装有称重机构9,称重机构9和第二锭模82之间安装有高温隔热垫片10。

103.实施例2

104.用zgl型50kg真空感应炉冶炼工业纯铁并完成过程中多次取样操作,其包括如下步骤:

105.步骤一:利用行车先后将一组成品样取样子单元8的第二锭模82和六个中间样取样子单元7的第一锭模72吊装摆放在真空密封罐1内部的取样子单元安装底座6上,且紧密配合;

106.步骤二:先后将一组成品样取样子单元8的第二保温冒口83和六个中间样取样子单元7的第一保温冒口73摆放在对应的成品样取样子单元8的第二锭模82和中间样取样子单元7的第一锭模72的顶部;

107.步骤三:先后将一组成品样取样子单元8的第二漏斗84和六个第一漏斗74摆放在对应的成品样取样子单元8的第二保温冒口83和第一第一保温冒口73的顶部,完成一组成品样取样子单元8和六个中间样取样子单元7“锭模-保温冒口-浇铸漏斗”的组装。

108.步骤四:通过真空感应炉真空密封罐1外部的操控面板上的按键,操控转动电动控制机构4控制取样子单元安装底座6在取样位置进行转动的试操作,操控直线电动滑移平台5在底部直线轨道3上自由移动和停止的试操作。

109.步骤五:将中间样取样子单元7停在浇铸取样位置,确保倾转浇注时坩埚2出钢咀位置位于一中间样取样子单元7的第一漏斗74正中心,然后将取样系统固定锁死。

110.步骤六:将原料(50kg工业纯铁 250g优质光电碳)装入真空感应炉坩埚2内部;

111.步骤七:将称重机构9与炉外计算机及显示屏连接,并归零处理;

112.步骤八:关闭真空密封罐1,依次打开各级真空系统,抽真空至真空度小于0.5pa;

113.步骤九:通电,对真空感应炉坩埚炉体2内的原料进行感应加热,开始熔化期冶炼阶段,使金属原料充分熔化且金属熔体达到预先设定温度,其间真空感应炉电功率从5kw逐步上升至40kw,熔化期用时2小时;

114.步骤十:进入精炼期冶炼阶段,电功率保持在32

±

1kw,精炼期用时30分钟,保证金属熔体内部元素扩散及脱气等化学反应充分进行;

115.步骤十一:降功率测温,使温度达到金属熔体工业纯铁液相线温度以上80-100℃,保温(电功率为30kw)进入合金化冶炼阶段,利用真空感应炉坩埚炉体2顶部旋转料盘第一次加入0.5kg的al合金料,保温5分钟;

116.步骤十二:第一次浇铸取样,倾转坩埚2,使坩埚2内部的金属液浇入中间样取样子单元7的第一漏斗74,并通过中间样取样子单元7的第一保温冒口73进入中间样取样子单元7的第一锭模72内,当称重机构9测得的实时重量达到1kg时,坩埚2复位,随即启动炉外操控面板按钮将取样子单元安装底座6顺时针转动60

°

,第二个中间样取样子单元7移动至浇铸

位置,然后将取样系统固定锁死;

117.步骤十三:在保温功率下,利用真空感应炉坩埚2顶部旋转料盘第二次加入0.5kg的al合金料,保温5分钟;倾转坩埚2浇铸金属液至第二组中间样取样子单元7,当称重机构9测得的实时重量达到1kg时,坩埚2复位,随即启动炉外操控面板按钮将取样子单元安装底座6顺时针转动60

°

,将下一组中间样取样子单元7移动至浇铸位置,然后将取样系统固定锁死;

118.步骤十四:连续四次重复步骤十三,启动炉外操控面板按钮控制直线电动滑移平台5在直线轨道3上移动至成品锭浇铸位置,然后将取样系统固定锁死,倾转坩埚2将其内部金属液全部浇入成品样取样子单元8的第二锭模82内部,关闭感应加热电源;

119.步骤十五:真空状态下保温30分钟,关闭真空泵并破空处理,打开真空密封罐1,按浇铸顺序依次取出六个中间样取样子单元7和一个成品样取样子单元8,拆卸各自的保温冒口和浇铸漏斗,对锭模进行脱模处理。

120.本实施例在有限的空间内完成了七次取样,样品包括6个过程样品和1个成品样品,有效避免了不同时机采样的金属液间相互污染,实验准确性好,且使用次数增加,金属液凝固堵塞风险明显降低。

121.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。