1.本发明涉及一种全自动拆包机。

背景技术:

2.随着制药行业的不断发展,制药企业对产品自动化生产的要求越来越高,对全自动无人操作的要求不再是仅仅局限于灌装、冻干的核心无菌区域,对洗瓶机前道西林瓶自动拆包的需求也逐渐显露,但长久以来,洗瓶机前道的西林瓶拆包工序皆由人工完成,由于人的参与,给整个生产线带来很多不确定性因素,拆包速度过快、过慢或者失误,都会影响整条生产线的效率。目前,目前西林瓶包材组成为盒盖、成矩阵排列的西林瓶与盒底用热收缩膜封装成一个整体。西林瓶切膜和废膜就是把封装成一个整体的西林瓶与盒底的热收缩膜切开。西林瓶切膜和废膜剔除普遍采用三个工位,包材的塑封膜的长边切割装置一个工位和包材的塑封膜两侧短边切割装置第二个工位,接下来废膜剔除第三个工位,长边割刀和短边切割采用几组驱动气缸直接驱动。由于采用多个工位,因此容易造成长边和短边之间的膜不能切断或者虽然膜切断了但会折叠成一团,剔除废膜的夹爪装置无法抓取剔除废膜,影响到西林瓶的抓取和放置,从而影响到整条洗、灌、烘、进出料、轧联动线的运行。而且零部件多,拆卸安装维修清洁不便。因此针对以上问题提出一种全自动拆包机。

技术实现要素:

3.本发明的目的在于克服现有的缺陷而提供的一种全自动拆包机,具备整体结构简单紧凑,占地面积小,组装方便,操作容易,实用安全可靠等优点,降低人工体力劳动量及安全管理风险。

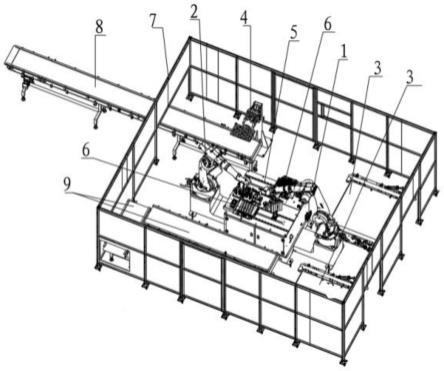

4.实现上述目的的技术方案是:一种全自动拆包机,包括安全围栏,所述安全围栏的内壁右侧设置有两组小车夹紧定位机构;所述安全围栏中部设置平台机构,所述平台机构上设置两组交替转运平台,所述平台机构的右侧连接第一机械臂,所述平台机构的左侧连接第二机械臂;所述第一机械臂工作端连接拆包机械手工装机构,所述第二机械臂工作端连接机械手真空吸盘工装机构;所述平台机构内设置有第一真空泵和第二真空泵;所述安全围栏的前侧壁处设置有废盒输送带,所述安全围栏的左内壁处设置有西林瓶输送带,所述西林瓶输送带的右端设置有真空吸瓶翻转机构;所述第一真空泵连接拆包机械手工装机构;所述第二真空泵连接机械手真空吸盘工装机构和真空吸瓶翻转机构。

5.优选的,两组所述小车夹紧定位机构分别设置在所述第一机械臂的前后侧;所述小车夹紧定位机构包括平板小车,所述平板小车的上端面放置有西林瓶包材,所述平板小车的上端面四周边缘各设置有多根弹性橡胶棒;所述平板小车的两侧各设置有一组夹紧机构;

6.所述夹紧机构包括安装基板,所述安装基板的下端连接有多根化学螺栓,所述安装基板的上端面左端设置有光电开关,所述光电开关旁设置有左右夹紧气缸,所述左右夹紧气缸的输出端连接左右夹紧板;所述安装基板的上端面右端连接前后夹紧气缸,所述前

后夹紧气缸的伸缩端活动连接转销下端,所述转销上端活动连接连杆,所述连杆的另一端连接前后夹紧连杆的背部,所述前后夹紧连杆的固定端活动连接y型接头销,所述y型接头销的下端连接在所述安装基板上;所述安装基板的上方连接有导向管。

7.优选的,所述平台机构包括平台主机架,所述平台主机架的下端面对向设置第一交替转运平台无杆气缸和第二交替转运平台无杆气缸,所述第一交替转运平台无杆气缸和所述第二交替转运平台无杆气缸各连接一个收缩电缆,所述第一交替转运平台无杆气缸和所述第二交替转运平台无杆气缸分别各连接第二交替转运平台线性导轨和第一交替转运平台线性导轨,所述第二交替转运平台线性导轨和第一交替转运平台线性导轨各连接一组交替转运平台。

8.优选的,所述交替转运平台包括交替转运平台基板,所述交替转运平台基板的上端面两边边缘分别连接长边方向围板和短边方向围板,所述交替转运平台基板的上端面还分别连接长边方向夹紧气缸座和短边方向夹紧气缸座,所述长边方向夹紧气缸座上连接长边方向夹紧气缸,所述长边方向夹紧气缸伸缩端连接长边方向夹紧块,所述长边方向夹紧块与所述长边方向围板相对;所述短边方向夹紧气缸座上连接短边方向夹紧气缸,所述短边方向夹紧气缸伸缩端连接短边方向夹紧块,所述短边方向夹紧块与所述短边方向围板相对;

9.所述长边方向围板上设置有长边方向插针座,所述长边方向插针座连接长边方向插针装置;所述短边方向围板上设置短边方向插针座,所述短边方向插针座上连接短边方向插针装置,所述短边方向插针装置分别连接左插针和右插针;底盒位于所述长边方向围板、短边方向围板、短边方向夹紧块和长边方向夹紧块之间,所述底盒上有西林瓶。

10.优选的,所述拆包机械手工装机构包括第一固定主法兰,所述第一固定主法兰一端与所述第一机械臂连接,另一端连接第一固定上板,所述第一固定上板下端面连接缓冲机构;所述缓冲机构的下端连接第一上腔室板,所述第一上腔室板的下端连接第一下腔室板,所述第一下腔室板的下端连接吸附机构;所述第一固定上板的侧壁上连接旋转气缸机构,所述第一固定上板的另一侧壁上连接视觉机构,所述旋转气缸机构的端部连接切刀固定法兰,所述切刀固定法兰连接上固定座,所述上固定座端面上连接下固定座,所述下固定座上设置有四组切膜刀机构;

11.所述第一固定上板的四个边角处各开设一个通孔,各所述通孔内各插入一根第一连接杆,四根所述第一连接杆的下端分别连接在第一固定下板的上端面四个边角处,所述第一连接杆的外侧壁套接有第一缓冲弹簧,所述第一固定下板的下端面连接在所述第一上腔室板的上端面;

12.所述吸附机构包括第一海绵吸盘,所述第一海绵吸盘连接在所述第一下腔室板的下端面,所述第一下腔室板和所述第一上腔室板连接内部形成真空腔,所述第一上腔室板的上端面连接精密减压阀,所述精密减压阀连接第一真空管接头,所述第一真空管接头连接到所述真空腔内,所述精密减压阀连接有第一真空泵;所述上腔室板的上端面还连接有第一压缩空气接头;所述下腔室板和所述第一海绵吸盘上都开设多个孔眼且一一对应;所述第一海绵吸盘上设置有两组缓冲轴机构;

13.所述缓冲轴机构包括缓冲器固定座,所述缓冲器固定座连接在所述第一上腔室板上端面,所述缓冲器固定座上连接有缓冲轴,缓冲块上端面穿过所述第一海绵吸盘、所述第

一下腔室板和所述第一上腔室板滑动连接在所述缓冲轴内,所述缓冲轴内设置有弹簧,所述缓冲块上端连接有第一固定螺钉,所述第一固定螺钉所述弹簧相接触;

14.所述视觉机构包括视觉系统固定架,所述视觉系统固定架连接在所述固定上板的侧壁上,所述视觉系统固定架外端连接相机固定板,所述相机固定板连接视觉系统;

15.所述旋转气缸机构包括第一旋转气缸固定板,所述第一旋转气缸固定板连接在所述固定上板的下端面,所述第一旋转气缸固定板外端连接第一旋转气缸,所述第一旋转气缸连接所述切刀固定法兰;

16.所述切膜刀机构包括轴承座,所述轴承座连接在所述下固定座内,所述下固定座内部上端连接轴承,所述轴承内插接切膜刀轴,所述切膜刀轴上套接扭簧刀垫圈,所述扭簧刀垫圈下方套接扭簧,所述扭簧下端套接切膜刀座,切膜刀锁紧螺母连接在所述切膜刀轴的下端,位于所述切膜刀座下方,所述切膜刀座通过第二固定螺钉连接切膜刀,所述扭簧的一臂与所述轴承座的侧边接触,另一臂与所述切膜刀座的侧边接触,四组所述切膜刀机构分别位于所述下固定座下端面的四个边角处,所述切膜刀的外端延伸至所述下固定座的外侧。

17.优选的,所述机械手真空吸盘工装机构包括第二固定主法兰,所述第二固定主法兰的一端连接所述第二机械臂,另一端连接第二固定上板,四根第二连接杆穿过所述第二固定上板,每根所述第二连接杆上各套接一个第二缓冲弹簧,四根所述第二连接杆的下端连接在第二上腔室板上,所述第二上腔室板连接第二下腔室板,所述第二下腔室板连接第二海绵吸盘,所述第二上腔室板上端面连接有第二压缩空气接头和真空吸管;

18.所述第二固定上板连接真空吸盘工装固定板,所述真空吸盘工装固定板连接吸废盒固定板,所述吸废盒固定板端面上四个边角处各连接一个废盒吸盘,四个所述废盒吸盘各连接一个吸废盒真空接头。

19.优选的,所述真空吸瓶翻转机构包括翻转机构主立柱,所述翻转机构主立柱侧壁上端连接无杆气缸,所述无杆气缸上连接无杆气缸固定板,所述无杆气缸固定板侧壁上连接第二旋转气缸固定板,所述第二旋转气缸固定板侧壁上连接第二旋转气缸,所述第二旋转气缸连接安装连接架,所述安装连接架连接真空腔轴承座,所述真空腔轴承座靠近所述第二旋转气缸的一端侧壁连接旋转气缸连接法兰,所述真空腔轴承座内部连接深沟球轴承,所述真空腔轴承座远离所述第二旋转气缸的一端侧壁连接上盖板,所述真空腔轴承座连接第二真空管接头,所述第二旋转气缸连接中空轴,所述中空轴穿过所述深沟球轴承连接连接块,所述连接块连接翻转上腔室板的下端面,所述翻转上腔室板的上端面连接翻转下腔室板,所述翻转下腔室板上端面连接翻转装置海绵吸盘。

20.本发明的有益效果是:安全围栏的内壁右侧设置有两组小车夹紧定位机构;安全围栏中部设置平台机构,平台机构上设置两组交替转运平台,第一机械臂工作端连接拆包机械手工装机构,第二机械臂工作端连接机械手真空吸盘工装机构;安全围栏的前侧壁处设置有废盒输送带,安全围栏的左内壁处设置有西林瓶输送带,西林瓶输送带的右端设置有真空吸瓶翻转机构;提供整体结构简单紧凑,占地面积小,组装方便,操作容易,实用安全可靠,且零部件较少有利于推广使用的新型西林瓶切膜废膜剔除装置。从而实现了西林瓶包材自动化运输与拆包,提高了作业精度与效率,降低人工体力劳动量及安全管理风险。最主要的是,本发明全自动拆包机将完全取代人工,能满足药厂需求,由于全自动拆包机的加

成,使得制药企业向无人化的黑灯工厂又迈进了一步。

附图说明

21.图1是本发明的主视图;

22.图2是本发明的侧视图;

23.图3是本发明的仰视图;

24.图4是本发明的交替转运平台细节图;

25.图5是本发明的平台机构内部细节图;

26.图6是本发明的平台机构外部细节图;

27.图7是本发明的第一真空泵、第二真空泵位置细节图;

28.图8是本发明的第二机械臂细节图;

29.图9是本发明的机械手真空吸盘工装机构主视图;

30.图10是本发明的机械手真空吸盘工装机构侧视图;

31.图11是本发明的机械手真空吸盘工装机构剖视图;

32.图12是本发明的真空吸瓶翻转机构主视图;

33.图13是本发明的真空吸瓶翻转机构剖视图;

34.图14是本发明的真空吸瓶翻转机构细节图;

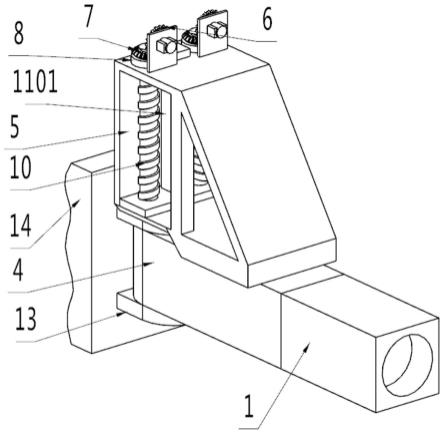

35.图15是本发明的小车夹紧定位机构主视图;

36.图16是本发明的小车夹紧定位机构细节图;

37.图17是本发明的第一机械臂细节图;

38.图18是本发明的缓冲机构细节图;

39.图19是本发明的旋转气缸机构细节图;

40.图20是本发明的旋转气缸机构剖视图;

41.图21是本发明的吸附机构细节图;

42.图22是本发明的吸附机构仰视图;

43.图23是本发明的吸附机构俯视图;

44.图24是本发明的切刀固定法兰连接细节图;

45.图25是本发明的切膜刀机构位置细节图;

46.图26是本发明的切刀固定法兰剖视图;

47.图27是本发明的切膜刀机构细节图;

48.图28是本发明的切膜刀机构俯视图;

49.图29是本发明的切膜刀机构剖视图。

50.图中:1、第一机械臂;2、第二机械臂;3、小车夹紧定位机构;4、真空吸瓶翻转机构;5、平台机构;6、交替转运平台;7、安全围栏;8、西林瓶输送带;9、废盒输送带;11、第一真空泵;12、第二真空泵;13、拆包机械手工装机构;14、机械手真空吸盘工装;101、第一固定主法兰;102、切刀固定法兰;103、第一海绵吸盘;104、第一下腔室板;105、第一上腔室板;106、第一旋转气缸;107、视觉系统;108、视觉系统固定架;109、第一固定上板;110、第一缓冲弹簧;111、第一固定下板;112、精密减压阀;113、第一连接杆;114、切膜刀;115、下固定座;116、上固定座;117、第一旋转气缸固定板;118、扭簧;119、切膜刀轴;120、切膜刀锁紧螺母;121、切

膜刀座;122、相机固定板;123、缓冲器固定座;124、第一固定螺钉;125、弹簧;126、缓冲轴;127、缓冲块;128、第一真空管接头;129、第一压缩空气接头;130、轴承座;131、第二固定螺钉;132、轴承;133、扭簧刀垫圈;201、第二海绵吸盘;202、第二下腔室板;203、第二上腔室板;204、吸废盒固定板;205、废盒吸盘;206、第二固定主法兰;207、第二缓冲弹簧;208、第二连接杆;209、真空吸盘工装固定板;210、吸废盒真空接头;211、第二压缩空气接头;212、真空吸管;213、第二固定上板;301、导向管;302、安装基板;303、化学螺栓;304、左右夹紧气缸;305、前后夹紧气缸;306、连杆;307、前后夹紧连杆;308、转销;309、y型接头销;310、左右夹紧板;311、光电开关;312、平板小车;313、弹性橡胶棒;314、西林瓶包材;401、翻转机构主立柱;402、无杆气缸;403、第二旋转气缸;404、真空腔轴承座;405、翻转上腔室板;406、翻转下腔室板;407、翻转装置海绵吸盘;408、上盖板;409、连接块;410、旋转气缸连接法兰;411、深沟球轴承;412、安装连接架;413、第二真空管接头;414、无杆气缸固定板;415、第二旋转气缸固定板;416、中空轴;501、平台主机架;502、第一交替转运平台无杆气缸;503、第二交替转运平台无杆气缸;504、收缩电缆;505、第二交替转运平台线性导轨;506、第一交替转运平台线性导轨;601、交替转运平台基板;602、长边方向夹紧气缸;603、短边方向夹紧气缸;604、短边方向夹紧气缸座;605、长边方向夹紧气缸座;606、短边方向夹紧块;607、西林瓶;608、长边方向夹紧块;609、长边方向插针座;610、长边方向插针装置;611、短边方向插针装置;612、左插针;613、右插针;614、短边方向插针座;615、底盒;616、长边方向围板;617、短边方向围板。

具体实施方式

51.下面将结合附图对本发明的技术方案进行清楚、完整地描述。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相正对地重要性。

52.下面将结合附图对本发明作进一步说明。

53.如图1-29所示,一种全自动拆包机,包括安全围栏7,安全围栏7的内壁右侧设置有两组小车夹紧定位机构3;安全围栏7中部设置平台机构5,平台机构5上设置两组交替转运平台6,平台机构5的右侧连接第一机械臂1,平台机构5的左侧连接第二机械臂2;第一机械臂1工作端连接拆包机械手工装机构13,第二机械臂2工作端连接机械手真空吸盘工装机构14;平台机构5内设置有第一真空泵11和第二真空泵12;安全围栏7的前侧壁处设置有废盒输送带9,安全围栏7的左内壁处设置有西林瓶输送带8,西林瓶输送带8的右端设置有真空吸瓶翻转机构4;第一真空泵11连接拆包机械手工装机构13;第二真空泵12连接机械手真空吸盘工装机构14和真空吸瓶翻转机构4。

54.具体的,两组小车夹紧定位机构3分别设置在第一机械臂1的前后侧;小车夹紧定位机构3包括平板小车312,平板小车312的上端面放置有西林瓶包材314,平板小车312的上端面四周边缘各设置有多根弹性橡胶棒313;平板小车312的两侧各设置有一组夹紧机构;夹紧机构包括安装基板302,安装基板302的下端连接有多根化学螺栓303,安装基板302的

上端面左端设置有光电开关311,光电开关311旁设置有左右夹紧气缸304,左右夹紧气缸304的输出端连接左右夹紧板310;安装基板302的上端面右端连接前后夹紧气缸305,前后夹紧气缸305的伸缩端活动连接转销308下端,转销308上端活动连接连杆306,连杆306的另一端连接前后夹紧连杆307的背部,前后夹紧连杆307的固定端活动连接y型接头销309,y型接头销309的下端连接在安装基板302上;安装基板302的上方连接有导向管301。人工将装满西林瓶包材314的平板小车312沿导向管301推到小车夹紧定位机构3正确位置定位。此时光电开关311感应到平板小车312已到达正确位置,然后左右夹紧气缸304通过左右夹紧板310在左右方向夹紧气缸,同时前后夹紧气缸305,通过y型接头销309推动连杆306,并使前后夹紧连杆307绕转销308向内转动勾住平板小车312的后部,使小车准确牢固定位。反之,就松开,可以拉出已卸完西林瓶包材的平板小车312。化学螺栓303与地面固定。弹性橡胶棒313防止西林瓶包材314移位,即使拆包机械手工装机构13碰到弹性橡胶棒313,也不会影响正常工作。

55.具体的,拆包机械手工装机构13包括第一固定主法兰101,第一固定主法兰101一端与第一机械臂1连接,另一端连接第一固定上板109,第一固定上板109下端面连接缓冲机构;缓冲机构的下端连接第一上腔室板105,第一上腔室板105的下端连接第一下腔室板104,第一下腔室板104的下端连接吸附机构;第一固定上板109的侧壁上连接旋转气缸机构,第一固定上板109的另一侧壁上连接视觉机构,旋转气缸机构的端部连接切刀固定法兰102,切刀固定法兰102连接上固定座116,上固定座116端面上连接下固定座115,下固定座115上设置有四组切膜刀机构;

56.通过吸附机构的运动可以将包材上的盒盖吸附并通过第一机械臂1转移到西林瓶输送带8上,第一机械臂1运转使得切膜刀机构对准包材,而后通过第一机械臂1运转使得切膜刀机构对包材进行切膜,每切完一边,旋转气缸机构就旋转90度,切换另一组切膜刀切膜,不同的边分别用四组切膜刀机构切膜,从而提高了切膜的效率和质量。

57.第一固定上板109的四个边角处各开设一个通孔,各通孔内各插入一根第一连接杆113,四根第一连接杆113的下端分别连接在第一固定下板111的上端面四个边角处,第一连接杆113的外侧壁套接有第一缓冲弹簧110,第一固定下板111的下端面连接在第一上腔室板105的上端面;

58.吸附机构包括第一海绵吸盘103,第一海绵吸盘103连接在第一下腔室板104的下端面,第一下腔室板104和第一上腔室板105连接内部形成真空腔,第一上腔室板105的上端面连接精密减压阀112,精密减压阀112连接第一真空管接头128,第一真空管接头128连接到真空腔内,精密减压阀112连接有第一真空泵11;第一上腔室板105的上端面还连接有第一压缩空气接头129;第一下腔室板104和第一海绵吸盘103上都开设多个孔眼且一一对应;第一海绵吸盘103上设置有两组缓冲轴机构;缓冲轴机构包括缓冲器固定座123,缓冲器固定座123连接在第一上腔室板105上端面,缓冲器固定座123上连接有缓冲轴126,缓冲块127上端面穿过第一海绵吸盘103、第一下腔室板104和第一上腔室板105滑动连接在缓冲轴126内,缓冲轴126内设置有弹簧125,缓冲块127上端连接有第一固定螺钉124,第一固定螺钉124弹簧125相接触;

59.开始吸取盒盖时,第一机械臂1运动使得第一海绵吸盘103位于包材上方盒盖上,第一真空泵11启动通过精密减压阀112和第一真空管接头128抽真空,使由第一下腔室板

104和第一上腔室板105组成的腔室处于真空状态。第一海绵吸盘103紧贴住盒盖的上表面,通过真空紧紧吸住盒盖。同时缓冲块127通过缓冲轴126向上顶起弹簧125,第一固定螺钉124压住弹簧125,使弹簧125产生形变,确保缓冲块127也紧紧抵住盒盖上表面。第一机械臂1转移到西林瓶输送带8上方后真空切断,真空吸力消失,弹簧125复位缓冲块127向外弹出,同时第一压缩空气接头129也接通,第一压缩空气通过缓冲块127上面的孔眼冲出,弹簧力和压缩空气的冲力确保盒盖不会继续粘附在第一海绵吸盘103的表面。

60.视觉机构包括视觉系统固定架108,视觉系统固定架108连接在第一固定上板109的侧壁上,视觉系统固定架108外端连接相机固定板122,相机固定板122连接视觉系统107;

61.旋转气缸机构包括第一旋转气缸固定板117,第一旋转气缸固定板117连接在第一固定上板109的下端面,第一旋转气缸固定板117外端连接第一旋转气缸106,第一旋转气缸106连接切刀固定法兰102;切膜刀机构包括轴承座130,轴承座130连接在下固定座115内,下固定座115内部上端连接轴承132,轴承132内插接切膜刀轴119,切膜刀轴119上套接扭簧刀垫圈133,扭簧刀垫圈133下方套接扭簧118,扭簧118下端套接切膜刀座121,切膜刀锁紧螺母120连接在切膜刀轴119的下端,位于切膜刀座121下方,切膜刀座121通过第二固定螺钉131连接切膜刀114,扭簧118的一臂与轴承座130的侧边接触,另一臂与切膜刀座121的侧边接触,这样扭簧118就起固定作用。碰到形变严重的包材,也能很好的切割,由于有扭簧118的预紧力,因此切膜刀114始终紧贴薄膜,不会因形变严重而切不断膜或切膜刀114切到包材内西林瓶造成切膜刀114折断的现象发生,四组切膜刀机构分别位于下固定座115下端面的四个边角处,切膜刀114的外端延伸至下固定座115的外侧。切膜刀114对包材进行切膜,每切完一边,第一旋转气缸106就旋转90度,切换另一组切膜刀114切膜,不同的边分别用四组切膜刀114切膜,从而提高了切膜的效率和质量。

62.具体的,平台机构5包括平台主机架501,平台主机架501的下端面对向设置第一交替转运平台无杆气缸502和第二交替转运平台无杆气缸503,第一交替转运平台无杆气缸502和第二交替转运平台无杆气缸503各连接一个收缩电缆504,第一交替转运平台无杆气缸502和第二交替转运平台无杆气缸503分别各连接第二交替转运平台线性导轨505和第一交替转运平台线性导轨506,第二交替转运平台线性导轨505和第一交替转运平台线性导轨506各连接一组交替转运平台6。固定在平台主机架501内部上表面的1第一交替转运平台无杆气缸502或第二交替转运平台无杆气缸503分别驱动两个交替转运平台6沿配套的第一交替转运平台线性导轨506或第二交替转运平台线性导轨505做往复运动,在往复运动时对应的收缩电缆504做相应的收缩。当两组交替转运平台6载着已割完膜的包材运行到第二机械臂2的位置时,第二机械臂2开始工作。

63.具体的,交替转运平台6包括交替转运平台基板601,交替转运平台基板601的上端面两边边缘分别连接长边方向围板616和短边方向围板617,交替转运平台基板601的上端面还分别连接长边方向夹紧气缸座605和短边方向夹紧气缸座604,长边方向夹紧气缸座605上连接长边方向夹紧气缸602,长边方向夹紧气缸602伸缩端连接长边方向夹紧块608,长边方向夹紧块608与长边方向围板616相对;短边方向夹紧气缸座604上连接短边方向夹紧气缸603,短边方向夹紧气缸603伸缩端连接短边方向夹紧块606,短边方向夹紧块606与短边方向围板617相对;长边方向围板616上设置有长边方向插针座609,长边方向插针座609连接长边方向插针装置610;短边方向围板617上设置短边方向插针座614,短边方向插

针座614上连接短边方向插针装置611,短边方向插针装置611分别连接左插针612和右插针613;底盒615位于长边方向围板616、短边方向围板617、短边方向夹紧块606和长边方向夹紧块608之间,底盒615上有西林瓶607,分别安装在长边方向插针装置610和短边方向插针装置611上面的左插针612和右插针613;分别从松开缩回状态到伸出状态,紧紧插入底盒615内。这样西林瓶607和底盒615被紧紧固定,不会移动位置。机械手真空吸盘工装机构14包括第二固定主法兰206,第二固定主法兰206的一端连接第二机械臂2,另一端连接第二固定上板213,四根第二连接杆208穿过第二固定上板213,每根第二连接杆208上各套接一个第二缓冲弹簧207,四根第二连接杆208的下端连接在第二上腔室板203上,第二上腔室板203连接第二下腔室板202,第二下腔室板202连接第二海绵吸盘201,第二上腔室板203上端面连接有第二压缩空气接头211和真空吸管212;第二固定上板213连接真空吸盘工装固定板209,真空吸盘工装固定板209连接吸废盒固定板204,吸废盒固定板204端面上四个边角处各连接一个废盒吸盘205,四个废盒吸盘205各连接一个吸废盒真空接头210。

64.开始吸取西林瓶607(上面薄膜上一动作已先吸走)时,第二机械臂2带动机械手真空吸盘工装机构14到达正确位置并使第二海绵吸盘201吸盘紧贴西林瓶607的上表面,然后第二真空泵12启动,开始盲吸模式,开始通过真空吸管212抽真空,使由第二下腔室板202和第二上腔室板203组成的腔室处于真空状态。表面开满孔(孔眼与第二下腔室板202的孔眼一一对应)第二海绵吸盘201粘结在第二下腔室板202的下表面上,吸取西林瓶607的瓶底时,第二海绵吸盘201紧贴住西林瓶607的瓶底时,通过真空紧紧吸住西林瓶。同时第二缓冲弹簧207受压,使弹簧产生形变。第二机械臂2带动机械手真空吸盘工装机构14到达真空吸瓶翻转机构4正确位置后(此时真空吸瓶翻转机构4的吸盘也处于真空吸瓶底状态),控制机械手真空吸盘工装机构14的真空吸盘的真空切断,真空吸力消失,同时第二压缩空气接头211也接通,压缩空气通过海绵的孔眼冲出,第二缓冲弹簧207的弹簧力和压缩空气的冲力确保西林瓶607不会继续粘附在第二海绵吸盘201的表面(否则会影响到下一个动作的展开)。西林瓶607的瓶口被真空吸瓶翻转机构4的翻转装置海绵吸盘407紧紧吸住。

65.具体的,真空吸瓶翻转机构4包括翻转机构主立柱401,翻转机构主立柱401侧壁上端连接无杆气缸402,无杆气缸402上连接无杆气缸固定板414,无杆气缸固定板414侧壁上连接第二旋转气缸固定板415,第二旋转气缸固定板415侧壁上连接第二旋转气缸403,第二旋转气缸403连接安装连接架412,安装连接架412连接真空腔轴承座404,真空腔轴承座404靠近第二旋转气缸403的一端侧壁连接旋转气缸连接法兰410,真空腔轴承座404内部连接深沟球轴承411,真空腔轴承座404远离第二旋转气缸403的一端侧壁连接上盖板408,真空腔轴承座404连接第二真空管接头413,第二旋转气缸403连接中空轴416,中空轴416穿过深沟球轴承411连接连接块409,连接块409连接翻转上腔室板405的下端面,翻转上腔室板405的上端面连接翻转下腔室板406,翻转下腔室板406上端面连接翻转装置海绵吸盘407。

66.真空吸瓶翻转机构4吸住瓶口并翻转180度,无杆气缸402下行放到西林瓶输送带8上面,无杆气缸402固定在翻转机构主立柱401上面,第二旋转气缸403通过无杆气缸固定板414和第二旋转气缸固定板415与无杆气缸402固定,两者复合运动完成上下移动和180度翻转功能。连接块409联接在翻转上腔室板405下表面,翻转下腔室板406与翻转上腔室板405联接在一起成为一个腔室体。翻转装置海绵吸盘407粘结在翻转下腔室板406的上表面。真空腔轴承座404两端安装有深沟球轴承411,并通过两端的上盖板408压紧,中空轴416穿过

轴承,一端插入并固定在中空的连接块409上,连接块409的上表面洞口与翻转上腔室板405的洞口相通,第二真空管接头413插入并焊接在真空腔轴承座404上,在对应位置的中空轴416开有洞口与真空管接头对应。中空轴416另一端是不通的法兰连接头,与旋转气缸连接法兰410固接。这样当第二旋转气缸403旋转180度时,驱动中空轴416和与之插入并固定在中空的连接块409以及联接在其上的翻转上腔室板405下表面,翻转下腔室板406和翻转装置海绵吸盘407(翻转下腔室板406和翻转装置海绵吸盘407所开的孔眼是一一相对应的)同步翻转180度,同时抽真空或断掉真空。完成吸瓶翻转和放瓶的动作。

67.以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。