1.本发明涉及链条领域,尤其涉及一种链条制造方法以及通过该方法获得的链条。

背景技术:

2.链条一般为金属的链环,其可用于多种不同的应用场合下。例如,采矿工程领域以及船舶、海洋、机械工程领域中均会使用到链条。

3.矿用链条是用于矿用刮板输送机、刮板转载机上的配套链条,是煤矿三机一架的重要组成部分,是连续出煤的重要设备,也是极易损坏的消耗品。我国长期以来一直是以煤炭作为主要能源,煤炭储量很大的一部分都在地底下,煤矿开采需要克服各种地质环境的困难。针对煤矿中硫、磷含量高的煤矿,需要采用高强度、高耐腐蚀性矿用链条。

4.随着船舶、海洋工程和机械行业的发展,高强度的系泊链条和起吊链条应用也越来越广泛,这些产品都需要在海边、海水等腐蚀条件下服役,对防腐性能也提出了较高的要求。

5.传统的链条防腐方法有热喷铝、热镀锌等。热喷铝价格昂贵,且涂层在耐磨工况下消耗过快。热镀锌需要提前对链环进行酸洗,对于高强度链条钢来说易产生氢脆。其他表面处理方法也往往降低链环自身的性能,影响使用。有人提出采用渗锌处理使链条的耐腐性提高,但渗锌处理往往会使链条成品的强度大幅降低,对链条的自身力学性能造成不利影响,阻碍了链条在需要高强度的工业领域中的正常使用。

6.因此,需要提供一种链条制造方法,以解决现有技术中链条耐腐性和链条强度无法兼顾的技术问题。

技术实现要素:

7.本发明的目的是提供一种链条制造方法以及通过采用该方法获得的链条,以解决现有技术中链条耐腐性和链条强度无法兼顾的技术问题。

8.为了实现上述目的,根据本发明的一个方面,本发明提供了一种链条制造方法,该方法包括以下步骤:s1:采用钢材制成初链条,该钢材包含铬、钼、镍和锰,并且铬、钼、镍和锰的总含量为3~6wt%;s2:对该初链条进行淬火处理;s3:对淬火处理后的初链条进行回火处理,回火温度为450~530℃;s4:对回火处理后的初链条进行渗锌处理,获得链条。

9.优选地,淬火处理包括:对初链条进行第一次热处理,随后水冷降温,该第一次热处理的温度为850~980℃,时间为5~10分钟。

10.优选地,该回火处理包括:对淬火处理后的初链条进行第二次热处理,随后水冷降温,第二次热处理的温度为450~530℃,时间为5~10分钟。

11.优选地,渗锌处理包括:将回火处理后的初链条置于渗锌炉中,在渗锌温度下保温;优选渗锌温度低于回火温度;更优选渗锌温度为430~490℃,保温时间为7~8小时;优选在保温后使该初链条炉冷至90~110℃,随后空冷至室温。

12.优选地,步骤s1包括:对钢材进行扩氢退火处理,得到扩氢退火产物,将扩氢退火

产物制成初链条,优选扩氢退火处理包括将钢材置于580~650℃的温度范围内,保温8~12小时。

13.优选地,该淬火处理和该回火处理在中频感应炉中进行。

14.优选地,该方法还包括:在回火处理之后并且在渗锌处理之前,对初链条进行表面抛丸清理,优选抛丸速度为0.5~0.8m/min。

15.优选地,步骤s4包括:对回火处理后的初链条进行渗锌处理,得到渗锌产物,随后对渗锌产物进行钝化处理,获得链条,优选采用无铬钝化剂进行钝化处理。

16.根据本发明的另一个方面,本发明提供了一种通过上述方面的链条制造方法获得的链条。

17.优选地,该链条的试样在中性盐雾条件下240h内质量损失率不超过30g/m2,在模拟海水周浸条件下720h内质量损失率不超过250g/m2,最小破断应力不低于800mpa,破断延伸率不低于12%。

18.本发明针对现有技术中链条耐腐性和链条强度无法兼顾的问题,通过采用含有铬、钼、镍、锰且铬、钼、镍、锰的总含量为3~6wt%的钢材作为制链原料,并通过对制得的初链条进行淬火处理、450~530℃的回火处理以及随后的渗锌处理,使得最终制造的链条在具备耐腐性的同时获得较高的力学强度,从而实现链条耐腐性和链条强度的良好平衡。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1示意性示出了根据本发明方法的一种实施例在编链过程中获得的部分开环链条的结构图。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

22.为了获得链条耐腐性和链条强度的良好平衡,根据本发明的一个方面,提供了一种链条制造方法,该方法包括以下步骤:

23.s1:采用钢材制成初链条,该钢材包含铬、钼、镍和锰,并且铬、钼、镍和锰的总含量为3~6wt%;

24.s2:对初链条进行淬火处理;

25.s3:对淬火处理后的初链条进行回火处理,回火温度为450~530℃,

26.s4:对回火处理后的所述初链条进行渗锌处理,获得链条。

27.本发明通过调整钢材原材料中的合金元素,使钢材包含铬、钼、镍和锰,并且使铬、钼、镍和锰的总含量为3~6wt%(基于钢材的总重量),一方面可提高链条产品的耐腐蚀性和耐候性,另一方面还能够提高链条的回火稳定性,在一定程度上提高链条的强度。特别地,通过使钢材原料中铬、钼、镍和锰的总含量为3~6wt%,本发明的链条产品即使经过了回火和渗锌处理步骤,仍能获得较高的力学强度。

28.本发明通过对初链条进行淬火处理,使得链条具有较好的强度和硬度;通过对初

链条进行回火处理,使得链条具有较好的韧性和延展性;通过对初链条进行渗锌处理,使得链条具有较好的耐腐性。

29.众所周知,回火处理虽然能够提高链条的韧性,但不可避免地会导致链条强度降低,同时,渗锌处理虽然能够提高链条的耐腐性,但往往也会使链条强度降低,因此,经过了回火和渗锌处理的链条产品通常其力学性能会低于常规链条产品。然而,本发明令人惊讶地发现,基于铬、钼、镍和锰总含量为3~6wt%的链条钢材原料,通过选择适当的回火温度,将回火温度控制在450~530℃,能够获得兼具良好耐腐性和较高强度的链条产品。链条强度可明显高于标准值(标准值是800mpa)。

30.本发明的方法能够克服现有防腐方法的诸多缺陷。本发明利用渗锌来进行防腐处理,并在渗锌前配合采用淬火和特定温度下的回火处理,这样的链条制造方法能够避免链条在表面处理过程中因为电镀、酸洗而导致氢渗入,产生氢脆而断裂,其能够替代镀锌方法,且成本和施工安全性均优于热喷铝等其他方法,应用前景广泛。通过本发明的方法获得的链条产品由于强度和耐腐性良好,因而具有大幅提高的使用寿命。

31.淬火处理例如可提高链条的硬度、强度和耐磨性。淬火处理通常是将工件加热到适当温度并保持一段时间后,随即浸入淬冷介质中快速冷却。加热温度可基于工件原材料以及工件的性能要求进行选择和调整,淬冷介质可以是水、矿物油、空气等。在本发明中,针对由特定钢材原料制成的初链条,优选所述淬火处理包括:对初链条进行第一次热处理,随后水冷降温,所述第一次热处理的温度为850~980℃,时间为5~10分钟。本发明通过优化淬火处理参数,发现采用上述淬火温度、时间和水冷工艺,能够获得较高强度的链条产品。

32.回火处理的通常目的是提高链条的韧性和延展性,但在本发明中,为了兼顾较高的链条强度和链条耐腐性,提出了在渗锌处理之前,以特定的温度范围进行回火处理。优选地,本发明中的回火处理包括:对淬火处理后的初链条进行第二次热处理,随后水冷降温,所述第二次热处理的温度为450~530℃,时间为5~10分钟。上述回火温度和回火时间以及水冷工艺,是基于本发明特定的链条钢材原料以及对强度和耐腐方面的性能要求,发明人作出的参数优化。在上述工艺条件下,相比于其他回火条件,能够获得较高强度的链条产品。

33.为了使链条产品具有较高的耐腐性,在回火处理后进行渗锌处理。特别地,该渗锌处理包括:将回火处理后的初链条置于渗锌炉中,在渗锌温度下保温;优选渗锌温度低于回火温度;更优选渗锌温度为430~490℃,保温时间为7~8小时;优选在保温后使初链条炉冷至90~110℃(更优选炉冷至100℃),随后空冷至室温。渗锌温度和时间的选择,会对链条产品的耐腐性和强度有一定影响。温度越高、保温时间越长,渗锌层的厚度就会越大,那么链条的耐腐性也会越强;但是,如果温度过高、保温时间过长,又会对链条的强度带来不利影响。本发明优选使渗锌温度低于回火温度,并惊奇地发现,这样可以有利于进一步提高链条产品的力学强度。更特别地,本发明通过优化渗锌参数发现,当采用430~490℃的温度范围和7~8小时的保温时间时,能够最大程度地保证良好的耐腐性和相对较高的链条强度。

34.发明人出乎预料地发现,基于本发明的特定链条钢材原料,即,合金元素铬、钼、镍和锰总含量为3~6wt%的钢材,通过将渗锌温度设置为低于回火温度,特别是将回火温度设置为450~530℃,将渗锌温度设置为430~490℃,可实现链条耐腐性和链条强度的最优平衡。

35.本发明所选用的钢材,除了要确保铬、钼、镍和锰的总含量为3~6wt%之外,还优选将其在制链前进行扩氢退火。优选地,上述方法的步骤s1包括:对钢材进行扩氢退火处理,得到扩氢退火产物,将扩氢退火产物制成初链条。优选扩氢退火处理包括将钢材置于580~650℃的温度范围内,保温8~12小时。扩氢退火处理能够减少材料内部的氢含量,防止使用时产生氢致延迟断裂。在制链前,可以验证材料中的氢含量,例如,可从材料上取两支拉伸试样,一支直接试验测得断面收缩率z2,另一支在200~300℃范围内保温3~4小时,测得断面收缩率z1,如z1/z2不小于0.95,则氢含量已减少至合适水平,能够一定程度防止氢致延迟断裂。

36.在一种优选的实施方式中,上述步骤s1还包括:将上述扩氢退火产物经过拉伸形成棒料,在棒料表面喷涂二氧化钛粉末,然后将棒料加热到850~950℃,在该温度范围下进行编链,由此获得链条。在编链前,在棒料表面喷涂二氧化钛粉末可以减少加工时的氧化皮,确保链环表面质量;在编链时,温度控制在850~950℃,可以保证环形和减少应力。

37.在一种优选的实施方式中,本发明方法中的淬火处理和回火处理均可在中频感应炉中进行。中频感应炉具有加热速度快、生产效率高、适应性强、使用灵活、启动操作方便等优点,中频感应炉的成套设备包括:电源及电器控制部分、炉体部分、传动装置及水冷系统。在一种优选的实施方式中,本发明所使用的中频感应炉可包含设定不同温度范围的多个加热炉体部分,同时还包含至少两个水冷系统。在本发明方法的一种具体实施方式中,初链条进入中频感应炉,在传动装置的带动下,首先以5~10分钟的时间经过温度为850~980℃的炉体部分,进行第一次热处理,随后经过水冷系统,由此完成淬火处理;初链条继续行进,以5~10分钟的时间经过温度为450~530℃的炉体部分,进行第二次热处理,随后又经过水冷系统,完成回火处理;最后初链条被送出中频感应炉。

38.在回火处理之后并且在进行渗锌处理之前,还可以对初链条进行表面抛丸清理,优选抛丸速度为0.5~0.8m/min。通过该步骤可以清除初链条链环表面的浮锈、油污等可能影响表面处理的外来物质,同时为链环表面增加压应力层,提高使用过程中的疲劳性能。在抛丸清理后,还可以通过磁粉或渗透探伤对表面仔细检查,任何裂纹或长度超过3.2mm的指示都可通过打磨方式去除,打磨时砂轮旋转方向可平行于材料轧制方向,以防止缺陷或磨痕在使用过程中成为应力腐蚀或氢脆薄弱点。通过这些步骤,可以进一步提高本发明链条产品的力学性能。更优选地,可在渗锌处理前,通过拉伸试验对链条焊缝质量进行检查并达到规定要求的尺寸,拉力试验应力为770~820mpa。

39.在本发明的方法中,在上述步骤s4中,优选对回火处理后的初链条进行渗锌处理,得到渗锌产物,随后对所述渗锌产物进行钝化处理,获得链条产品。通过采用钝化剂对初链条表面进行钝化处理,可在链条表面形成一种非常薄的、致密的、覆盖性能良好的、牢固地吸附在链条表面上的钝化膜,钝化膜可将链条与腐蚀介质隔开,防止链条与腐蚀介质接触,从而使链条金属形成钝态达到防腐蚀的作用。更优选地,出于环保目的,可采用无铬钝化剂进行所述钝化处理。

40.根据本发明的另一个方面,提供了一种通过采用上述方面的链条制造方法所获得的链条。本发明的链条产品,由于其钢材原料中铬、钼、镍和锰的总含量为3~6wt%,且在制造过程中经历了淬火处理、450~530℃的回火处理以及渗锌处理,因而具有良好的耐腐性和较高的力学强度,实现了链条耐腐性和链条强度的良好平衡。

41.在一种优选的实施方式中,本发明的链条的试样在中性盐雾条件下240h内质量损失率不超过30g/m2,在模拟海水周浸条件下720h内质量损失率不超过250g/m2,最小破断应力不低于800mpa,破断延伸率不低于12%。

42.本发明的链条可作为矿用链条、锚链、系泊链、起吊链使用,可应用于采矿工程领域以及船舶、海洋、机械工程领域中。

43.根据一种具体的实施方案,本发明链条的具体生产流程可包括下料-加热-编链-焊接-焊缝去刺-整形-热处理-拉力试验-配对-抛丸除锈-装炉-加热保温冷却-水洗-钝化-水洗-干燥入库。

44.步骤一:将原材料按照要求的长度下料。

45.步骤二:机组进行加热,进行编环,得到图1所示的形状。

46.步骤三:使用闪光对焊将步骤二的环开口进行闭合,焊接结束后形成另一个直臂部位。

47.步骤四:对焊接融合后超出母材部分的材料进行去除。

48.步骤五:通过整形将尺寸进一步调整。

49.步骤六:对上述的半成品进行热处理,热处理炉选用中频感应热处理炉,淬火控制在850~980℃之间,回火控制在450~530℃之间,得到需要的机械性能。

50.步骤七:热处理后的链条进行拉力试验,拉力负荷达到规定要求负荷以上才能验收。

51.步骤八:拉力后的链条测量总长尺寸,根据链条配对长度公差表,进行两根链条为一对的配对。

52.步骤九:检查准备处理的工件外表状况,对工件采取抛丸工艺除锈,通过该步骤可以清除链环表面的浮锈、油污等可能影响表面处理的外来物质,同时为链环表面增加压应力层,提高使用过程中的疲劳性能。

53.步骤十:装炉渗锌处理,温度控制为430~490℃,保温时间7~8小时,炉冷至100℃进行空冷。

54.步骤十一:待渗件充分冷却到室温后,清理渗件内的辅料及螺纹部位、内外表面浮尘,检查渗件有无严重擦伤、碰伤、砸伤,抽样检查渗层厚度达要求。

55.步骤十二:渗锌后对链条进行钝化处理,将钝化后的部件进行水洗,以改善渗锌制件的外观或进一步提高渗锌层的耐腐蚀性能。

56.步骤十三:待工件干燥后,进行包装入库。

57.下面将结合实施例进一步说明本发明的有益效果。

58.链条制造

59.实施例1:

60.使用含有cr、mo、ni、mn且cr mo ni mn总含量3.2%的钢材生产链条。

61.步骤一:将原材料按照要求的长度下料。

62.步骤二:机组进行加热,进行编环。

63.步骤三:使用闪光对焊将步骤二的开口进行闭合,焊接结束后形成另一个直臂部位。

64.步骤四:对焊接融合后超出母材部分的材料进行去除。

65.步骤五:通过整形将尺寸进一步调整。

66.步骤六:对上述的半成品进行热处理,热处理炉选用中频感应热处理炉(含水冷系统),淬火控制在850℃,淬火时间8分钟,回火控制在450℃,回火时间8分钟。

67.步骤七:热处理后的链条进行拉力试验,拉力负荷达到规定要求负荷以上才验收。

68.步骤八:拉力后的链条测量总长尺寸,根据链条配对长度公差表,进行两根链条为一对的配对。

69.步骤九:检查准备处理的工件外表状况,对工件采取抛丸工艺除锈,抛丸速度0.5m/min。

70.步骤十:装炉渗锌处理,温度控制为430℃保温时间7小时,炉冷至100℃进行空冷。

71.步骤十一:待渗件充分冷却到室温后,清理渗件内的辅料及螺纹部位、内外表面浮尘,检查渗件有无严重擦伤、碰伤、砸伤,抽样检查渗层厚度达要求。

72.步骤十二:渗锌后对链条进行无铬钝化处理,将钝化后的部件进行水洗,以改善渗锌制件的外观或进一步提高渗锌层的耐腐蚀性能。

73.步骤十三:待工件干燥后,进行包装入库。

74.实施例2:

75.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

76.使用cr mo ni mn总含量4.6%的钢材生产链条;

77.淬火控制在980℃,回火控制在520℃。

78.渗锌温度控制为490℃,保温时间8小时。

79.实施例3:

80.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

81.使用cr mo ni mn总含量3%的钢材生产链条;

82.淬火控制在880℃,回火控制在460℃。

83.渗锌温度控制为440℃,保温时间8小时。

84.实施例4:

85.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

86.使用cr mo ni mn总含量6%的钢材生产链条;

87.淬火控制在900℃,回火控制在530℃。

88.渗锌温度控制为480℃,保温时间7小时。

89.实施例5:

90.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

91.在步骤一的下料前,将原材料进行扩氢退火处理,温度为580℃,保温时间12小时。

92.实施例6:

93.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

94.在步骤一的下料前,将原材料进行扩氢退火处理,温度为650℃,保温时间8小时。

95.实施例7:

96.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

97.步骤九中的抛丸速度为0.8m/min。

98.实施例8:

99.在该实施例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

100.渗锌温度控制为480℃。

101.对比例1:

102.在该对比例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

103.使用cr mo ni mn总含量2%的钢材生产链条。

104.对比例2:

105.在该对比例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

106.使用cr mo ni mn总含量7%的钢材生产链条。

107.对比例3:

108.在该对比例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

109.回火控制在400℃。

110.对比例4:

111.在该对比例中,采用与实施例1类似的方式进行链条制造,区别仅在于:

112.回火控制在540℃。

113.对比例5:

114.在该对比例中,采用与实施例1相同的材料和方式进行链条制造,区别仅在于:

115.未进行渗锌处理。

116.对比例6:

117.在该对比例中,采用与实施例2相同的材料和方式进行链条制造,区别仅在于:

118.未进行渗锌处理。

119.测试与结果

120.采用国家标准方法对上述实施例和对比例获得的链条产品的试样进行性能测试。具体地,采用中性盐雾试验方法测量样品在240h后的质量损失率;采用周期性浸泡试验方法测量样品在720h后的质量损失率;通过对比从材料上取两支拉伸试样,一支直接试验测得断面收缩率z2,另一支在200~300℃范围内保温3~4小时,测得断面收缩率z1,使用z1/z2的比值对材料的氢脆敏感性进行评估。

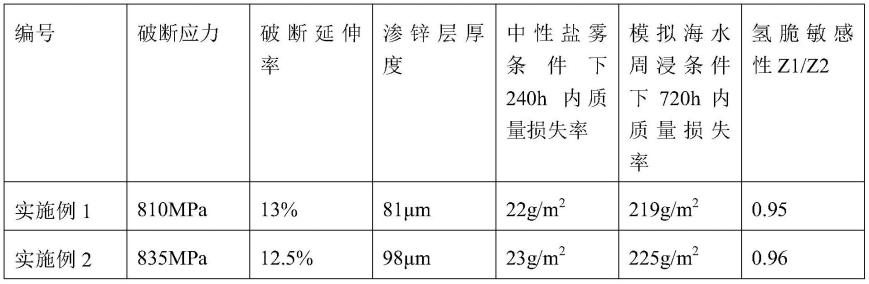

121.测量结果在以下表1中示出。

122.表1

123.[0124][0125]

通过比较上述实施例和对比例的试样测试结果可以发现,根据本发明方法的实施例1-8均可获得高强度和高耐腐蚀性的链条,所得链条在中性盐雾条件下240h内质量损失率不超过30g/m2,在模拟海水周浸条件下720h内质量损失率不超过250g/m2,最小破断应力不低于800mpa,破断延伸率不低于12%。

[0126]

与本发明的方法相比,对比例1-4由于采用的钢材原料中铬、钼、镍和锰的总含量过低或过高,或者由于回火处理的温度过低或过高,使得无法获得链条强度和耐腐性二者的良好平衡。

[0127]

通过比较实施例1和实施例8的结果,可以发现,通过将回火温度设置为高于渗锌温度,能够更好地提高链条强度,达到链条强度和耐腐性的更优平衡。

[0128]

通过比较实施例1和实施例5和6的结果,可以发现,通过在制链前对钢材进行扩氢退火处理,能够进一步降低链条的氢脆敏感性系数。

[0129]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。