1.本发明属于新型材料制造领域,具体涉及一种新型纤维增强复合材料的制备方法。

背景技术:

2.目前,穿甲弹是各国反装甲及反坚固目标的一种重要武器,弹芯是穿甲弹的主体。弹芯材料的性能对穿甲弹的穿甲威力有着直接影响。

3.为了击穿坦克装甲,不仅要求弹芯具有足够的硬度、强度和韧性,还应具备穿甲“自锐化”特性,以保证弹芯在侵彻靶板过程中,始终保持尖锐的头部形状,使能量更加集中。

4.由于满足上述特性,钨丝增强金属基复合材料在穿甲弹领域的研究中受到研究者的重视。钨丝增强金属基复合材料的常规制备方法主要有:压力渗透法和传统熔渗法,其中,传统熔渗法使温度升高到粘结相熔点以上,当金属熔化后,使熔融金属液面高度高于样品后冷却,即可获得所需材料。这种方法工艺简单,但是在熔渗过程中,粘结相内部容易产生缩孔等缺陷。

5.在本发明人过去的研究中,采用新型的毛细熔渗法制备了钨丝增强铜锌基复合材料,将钨丝密排以后的中间空隙作为毛细管,利用毛细管力进行熔渗,极大降低了粘结相内部产生缩孔的可能性。

技术实现要素:

6.本发明人先前的研究中虽然公开了采用新型的毛细熔渗法制备了钨丝增强铜锌基复合材料的方法,但是,由于这种熔渗方法需要利用毛细效应,所以,只能在钨丝密排时制备钨丝增强铜基复合材料,钨的体积分数就是一定的,没法进行调节;同时,由于钨的熔化温度远低于铜熔渗温度,钨丝与钨丝之间并不能形成冶金结合,因此,在使用过程中容易产生裂纹,因此限制了其在穿甲弹领域的应用。

7.为了克服利用现有技术制得的钨丝增强铜锌基复合材料在使用中钨丝与钨丝界面容易产生裂纹的缺陷,本发明人提出了一种控制钨丝与钨丝界面的思路,通过粘结相分离钨丝与钨丝界面,利用粘结相与钨丝界面替换原来的钨丝与钨丝界面,从源头上减少钨丝与钨丝界面。同时,本发明人就这种思路提出了一种可行的解决方案,即先在钨丝表面镀铜,利用铜镀层将钨丝与钨丝界面替换为钨丝与钨丝粘结相界面,然后利用将镀铜钨丝密排以后中间空隙的毛细管力进行铜熔渗,由于钨丝表面进行了镀铜处理,使得在钨丝与钨丝不接触的前提下,具体地,钨丝之间的间距(即、如图4所述,相邻两根钨丝横截面的圆心之间的距离减去两根钨丝的半径的差)为10um至2mm时,优选10um至50um时,均能保证毛细效应,使熔渗过程可以完成。在材料保持高的致密度的同时,钨丝与钨丝不接触的状态在熔渗结束后依然存在。

8.因此,本发明的目的在于克服利用现有技术制得的钨丝增强铜锌基复合材料在使

用中容易产生裂纹的缺陷,提供一种界面控制钨丝束增强铜基复合材料的制备方法,该方法生产工艺简单,制得的钨丝束增强铜基复合材料作为合金弹芯材料使用时具有较好的韧性,强度、硬度也得到提高,并且具有穿甲“自锐化”特性。

9.为了达到上述目的,本发明的目的由以下技术方案实现:将钨丝表面电镀铜,将一定数量电镀后的钨丝绑成束,然后对钨丝束熔渗铜,铜作为合金的粘结相。

10.具体地,本发明提供一种界面控制钨丝束增强铜基复合材料的制备方法,其特征在于:所述其制备方法包括如下步骤:

11.(1)在钨丝表面电镀铜;

12.(2)将一定数量镀铜后的钨丝绑成束;

13.(3)利用毛细作用将铜熔渗到步骤(2)中制备好的钨丝束中;其中,熔渗开始时铜以基体为块体或粉体的状态并置于熔渗装置的底部,钨丝束竖立于熔渗装置中并仅钨丝束的底部与铜接触。

14.本发明还提供一种由本发明的方法制备的界面控制钨丝束增强铜基复合材料。

15.相比于现有合金,本发明制备的界面控制钨丝束增强铜基复合材料具有如下优点:

16.(1)钨丝表面镀铜后再绑成束后,可以使钨丝均匀地分布在粘结相中,在穿甲过程中由于钨丝易发生剪切破坏,进而使复合材料具有了穿甲“自锐化”特性。

17.(2)钨丝与钨丝之间没有直接接触。

18.(3)对本发明制备的材料与未界面控制钨丝束增强铜基复合材料进行准静态压缩力学性能测试,其结果,在界面改性后,复合材料在强度变化不大的前提下,塑性有明显提高。

附图说明

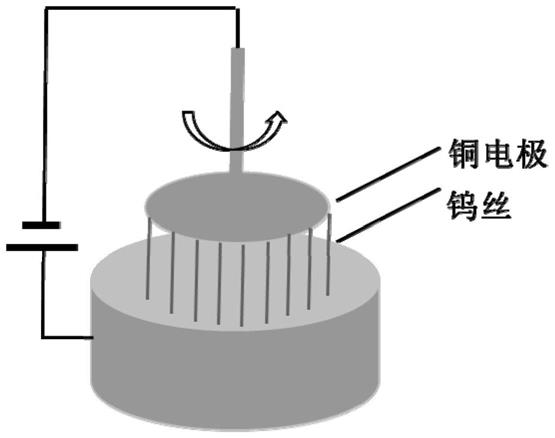

19.图1为电镀铜设备示意图;

20.图2为本发明的制备原理示意图,图中所示为钨丝的横切面示意图;

21.图3为本发明的铜熔渗过程示意图;

22.图4为本发明的一个例子制备的复合材料横切面扫描电镜照片;

23.图5为实施例1的界面控制钨丝束增强铜基复合材料与对比例1的未界面控制钨丝束增强铜基复合材料准静态压缩真应力真应变力学性能曲线。

具体实施方式

24.本发明提供一种界面控制钨丝束增强铜基复合材料的制备方法,其特征在于:所述其制备方法包括如下步骤:

25.(1)在钨丝表面电镀铜;

26.(2)将一定数量镀铜后的钨丝绑成束;

27.(3)利用毛细作用将铜熔渗到步骤(2)中制备好的钨丝束中;其中,熔渗开始时铜以基体为块体或粉体的状态并置于熔渗装置的底部,钨丝束竖立于熔渗装置中并仅钨丝束的底部与铜接触,见图3。

28.其中,本发明中对钨丝的直径和铜镀层的厚度没有特别的限定,可以为本领域中

常用的数据范围,例如,钨丝直径可以为0.2-0.25mm,镀层厚度可以为0.1-0.15mm。

29.所述步骤(1)中,钨丝采用矫直处理,然后将对每一根钨丝分别电镀铜。本发明中对电镀铜的方法没有特别的限制,采用现有的方法即可。例如,如利用如图1所示的电镀铜设备进行电镀铜即可。

30.本发明中对熔渗的方法没有特别的限制,采用现有的方法即可。

31.图2为本发明的制备原理示意图,图中所示为钨丝的横切面示意图。

32.在所述步骤(3)中,熔渗时,钨丝以集束方式排列,钨丝之间的间距为10um至50um,在该范围内时,能够保证毛细作用的顺利进行,使铜有效地熔渗到钨丝束中。其中,基体为铜,或掺入有zn、al、sn等元素的铜合金。基体中,铜的质量百分比为50-100%,优选为80-100%。

33.本发明还提供一种由本发明的方法制备的界面控制钨丝束增强铜基复合材料。本发明制备的界面控制钨丝束增强铜基复合材料中,钨丝以集束方式排列,最终钨丝均匀地分布在粘结相中,钨丝之间完全没有接触,且钨丝之间的间距为10um至50um,例如,本发明的一个例子制得的界面控制钨丝束增强铜基复合材料的扫描电镜照片见图4。

34.上述钨丝束增强铜基复合材料中,钨占总材料的质量百分比含量为50-95%,优选为80-95%;粘结相中铜的质量百分比为50-100%,优选为80-100%,即,粘结相可以是纯铜,也可以添加zn、al、sn等元素。

35.对本发明制备的材料与未界面控制钨丝束增强铜基复合材料进行准静态压缩力学性能测试,结果见图5,在界面改性后,复合材料在强度变化不大的前提下,塑性有明显提高。

36.实施例

37.以下结合六个具体实施例,一个对比例,示例性说明及帮助进一步理解本发明。但实施例具体细节仅是为了说明本发明,并不代表本发明构思下的全部技术方案,因此不能理解为对本发明技术方案的限定。一些不偏离本发明构思的非实质性改动,例如以具有相同或相似技术效果的技术特征简单改变或替换,均属本发明权利保护范围。

38.实施例1

39.一种界面控制钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨90%,粘结相中铜100%,制备方法包括以下步骤:

40.步骤一,在钨丝表面电镀铜,钨丝直径为0.25mm,镀层厚度0.1mm。

41.步骤二,将电镀后钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

42.步骤三,熔渗,熔渗时铜为块体,置于熔渗装置的下方,钨丝束竖立置于铜的上方,钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1100℃,熔渗时间为4h,升温速度为7℃/min,冷却方式为随炉冷却。

43.实施例2

44.一种界面控制钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨90%,粘结相中铜100%,制备方法包括以下步骤:

45.步骤一,在钨丝表面电镀铜,钨丝直径为0.25mm,镀层厚度0.15mm。

46.步骤二,将电镀后钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

47.步骤三,熔渗,熔渗时铜为块体,置于熔渗装置的下方,钨丝束竖立置于铜的上方,

钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1400℃,熔渗时间为4h,升温速度为7℃/min,冷却方式为随炉冷却。

48.实施例3

49.一种界面控制钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨90%,粘结相中铜100%,制备方法包括以下步骤:

50.步骤一,在钨丝表面电镀铜,钨丝直径为0.15mm,镀层厚度0.1mm。

51.步骤二,将电镀后钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

52.步骤三,熔渗,熔渗时铜为块体,置于熔渗装置的下方,钨丝束竖立置于铜的上方,钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1100℃,熔渗时间为4h,升温速度为7℃/min,冷却方式为随炉冷却。

53.实施例4

54.一种界面控制钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨85%,粘结相中铜100%,制备方法包括以下步骤:

55.步骤一,在钨丝表面电镀铜,钨丝直径为0.25mm,镀层厚度0.1mm。

56.步骤二,将电镀后钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

57.步骤三,熔渗,熔渗时铜为块体,置于熔渗装置的下方,钨丝束竖立置于铜的上方,钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1200℃,熔渗时间为3h,升温速度为7℃/min,冷却方式为随炉冷却。

58.实施例5

59.一种界面控制钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨90%,粘结相中铜90%,锌10%,制备方法包括以下步骤:

60.步骤一,在钨丝表面电镀铜,钨丝直径为0.25mm,镀层厚度0.1mm。

61.步骤二,将电镀后钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

62.步骤三,熔渗,熔渗时铜锌合金为块体,置于熔渗装置的下方,钨丝束竖立置于铜锌合金的上方,钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1100℃,熔渗时间为4h,升温速度为7℃/min,冷却方式为随炉冷却。

63.实施例6

64.一种界面控制钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨90%,粘结相中铜100%,制备方法包括以下步骤:

65.步骤一,在钨丝表面电镀铜,钨丝直径为0.25mm,镀层厚度0.1mm。

66.步骤二,将电镀后钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

67.步骤三,熔渗,熔渗时铜为块体,置于熔渗装置的下方,钨丝束竖立置于铜的上方,钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1100℃,熔渗时间为4h,升温速度为7℃/min,冷却方式为随炉冷却。

68.对比例1

69.一种钨丝束增强铜基复合材料的制备方法,包含以下组分和含量(重量百分比):钨90%,粘结相中铜100%,制备方法包括以下步骤:

70.步骤一,将电钨丝用酒精在超声清洗装置中清洗干净,干燥后将其绑成束。

71.步骤二,熔渗,熔渗时铜为块体,置于熔渗装置的下方,钨丝束竖立置于铜的上方,

钨丝之间的间距为10um至50um。在氢气氛围中进行熔渗,熔渗温度为1100℃,熔渗时间为4h,升温速度为7℃/min,冷却方式为随炉冷却。

72.根据国标gb/t7314-2005,对比实施例1与对比例1制得的钨丝束增强铜基复合材料,如图5所示,可以看出,两者强度几乎相同,但实施例1中界面控制后的钨丝增强铜基复合材料的临界破坏应变约为0.24,要远高于对比例1(未界面改善的钨丝增强铜基复合材料的临界破坏应变)的0.15,证明界面改性后材料塑性有显著提高。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。