1.本发明涉及及手机自动化组装技术领域,特别涉及一种自动化组装的高精度激光镭射焊接设备。

背景技术:

2.近20年来,随着数字化,自动化,计算机,机械设计技术的发展,以及对焊接质量的高度重视,自动焊接已发展成为一种先进的制造技术,自动焊接设备在各工业的应用中所发挥的作用越来越大,应用范围正在迅速扩大。在现代工业生产中,焊接生产过程的机械化和自动化是焊接机构制造工业现代化发展的必然趋势。

3.如专利文件“cn 113751653 a”叙述,采用焊接组件、检测组件和下料组件对手机进行焊接,可是在焊接的过程中,仅能对焊接完成后的手机进行检测,无法对手机内的灰尘以及焊接后的少量杂质进行清除,容易影响手机芯片、电路板等电路的连通。

技术实现要素:

4.本发明提供一种自动化组装的高精度激光镭射焊接设备,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本发明公开了一种自动化组装的高精度激光镭射焊接设备,包括:工作台,所述工作台上通过若干支撑杆固定连接安装板,所述安装板下表面固定设有检测组件和除尘组件,所述工作台上还设有焊接机械手和夹取机械手,所述工作台上通过转动杆转动连接有转盘,所述转盘上设有若干均匀分布的凹槽,所述工作台上还设有两条运输方向相反的原料输送带和一条零件输送带。

6.优选的,所述工作台内设有第一电机,所述第一电机固定设置于工作台下侧内壁上,所述第一电机上侧输出端固定连接转动杆,所述转动杆上端延伸出工作台,且所述转动杆与工作台延伸位置转动连接,所述转动杆上端固定连接转盘,所述转盘上开设有四个均匀分布的凹槽,所述凹槽的四周侧壁上设有若干照明灯,所述凹槽的下侧内壁上还设有防护层。

7.优选的,两条运输方向相反的原料输送带前后设置于工作台上,前侧的所述原料输送带以从右向左的方向输送,后侧的所述原料输送带以从左向右的方向输送,所述零件输送带以从后向前的方向输送,所述原料输送带位于工作台右侧,所述原料输送带上设有第一边框,所述第一边框通过第一连接柱与工作台上表面固定连接,所述零件输送带位于工作台后侧,所述零件输送带上设有第二边框,所述第二边框通过第二连接柱与工作台上表面固定连接。

8.优选的,所述夹取机械手包括:第一底座,所述第一底座固定设置于工作台上表面,所述第一底座上端转动连接有第一大臂座,所述第一大臂座通过第一转动副与第一大臂连接,所述第一大臂上端通过第二转动副转动连接第一小臂,所述第一小臂的另一端通过第三转动副转动连接夹取机构,所述夹取机械手用于将前侧的原料输送带上的原料夹取

至转盘上的凹槽内,所述夹取机械手也用于将转盘上的凹槽内的原料夹取至后侧的原料输送带上。

9.优选的,所述焊接机械手包括:第二底座,所述第二底座固定设置于工作台上表面,所述第二底座上端转动连接有第二大臂座,所述第二大臂座通过第四转动副与第二大臂连接,所述第二大臂上端通过第五转动副转动连接第二小臂,所述第二小臂的另一端通过第六转动副转动连接第一气缸,所述第一气缸的下侧输出端上固定连接第一吸盘,所述第一气缸上对称设有固定杆,所述固定杆相互远离的一端固定连接焊接头,所述焊接机械手用于将零件输送带上的零件移动至凹槽内的原料上,并对零件和原料进行焊接。

10.优选的,所述检测组件包括:检测组件外框,所述检测组件外框固定设置于安装板下表面,所述检测组件外框内设有显示器,所述显示器固定设置于检测组件外框上端内壁,所述显示器下端固定设有两个前后对称的第二气缸,所述第二气缸固定设置于检测组件外框前后侧内壁上,所述第二气缸下端输出端固定连接移动板,所述移动板前后两端滑动设置于检测组件外框前后侧内壁上,所述移动板下端固定设有第一电动伸缩杆,所述第一电动伸缩杆下端固定设有显微镜。

11.优选的,所述除尘组件包括:除尘组件外框,所述除尘组件外框固定设置于安装板下表面,所述除尘组件外框内设有控制器,所述控制器固定设置于除尘组件外框上侧内壁上,所述除尘组件外框内还设有固定板,所述固定板与除尘组件外框前后两侧内壁固定连接,所述固定板上固定设有第三气缸,所述第三气缸与除尘组件外框前侧内壁固定连接,所述第三气缸后侧输出端固定连接移动杆;

12.所述固定板下表面滑动设有风箱,所述风箱前后侧固定设有气囊,所述气囊远离风箱的一端固定连接固定块,所述固定块固定设置于除尘组件外框前后侧内壁上,且所述固定块上端与固定板固定连接,所述气囊上端与固定板滑动连接;

13.所述固定板上开设有通槽,所述移动杆下端固定连接有驱动杆,所述驱动杆滑动连接在通槽内,并向下穿过通槽,且所述驱动杆向下贯穿风箱,且所述驱动杆与风箱贯穿位置固定连接;

14.所述除尘组件外框内还设有导轨,所述导轨前后端固定设置于除尘组件外框前后两侧内壁上,所述导轨上滑动连接有滑块;

15.所述驱动杆下端固定连接刀座,所述刀座下端固定连接两个左右对称的除尘刀头,所述除尘刀头后侧固定连接滑块;

16.所述风箱下端对称贯通连接有第一气管,所述第一气管下端贯通连接第二气管,所述第二气管的另一端贯通连接进除尘刀头内,且所述第二气管与除尘刀头贯通位置固定连接;

17.所述滑块前侧固定连接连接杆,所述连接杆下端固定连接第二电动伸缩杆,所述第二电动伸缩杆下端固定连接第二吸盘;

18.所述工作台上还固定设有放置箱,所述放置箱位于除尘组件外框前侧壁下方。

19.优选的,所述除尘刀头上开设有窄缝,所述除尘刀头内设有气腔,所述第二气管与气腔贯通连接,且所述气腔下端贯通连接窄缝。

20.优选的,所述夹取机构包括:驱动箱,所述第一小臂通过第三转动副转动连接驱动箱,所述驱动箱左侧外壁上固定连接第二电机,所述第二电机右侧通过输出轴固定连接伸

缩轴,所述伸缩轴延伸进驱动箱内,且所述伸缩轴与驱动箱延伸位置转动连接,所述伸缩轴上固定设有第一齿轮和第二齿轮;

21.所述驱动箱内还设有第一螺纹杆,所述第一螺纹杆左侧与驱动箱左侧内壁转动连接,所述第一螺纹杆上固定设有第三齿轮,所述第三齿轮下侧可与第一齿轮啮合连接,所述第一螺纹杆右侧与第一螺纹套筒螺纹连接,所述第一螺纹套筒右侧延伸出驱动箱,且所述第一螺纹套筒与驱动箱延伸位置滑动连接,所述第一螺纹套筒右端固定连接移动箱;

22.所述驱动箱内还设有转动轴和滑动套筒,所述转动轴左侧与驱动箱左侧内壁转动连接,所述转动轴上固定设有第四齿轮,所述第四齿轮上侧可与第二齿轮啮合连接,所述转动轴设有连接键,所述滑动套筒内设有键槽,所述连接键与键槽相配合,所述滑动套筒可在转动轴上左右滑动,所述滑动套筒右端延伸出驱动箱,且所述滑动套筒与驱动箱延伸位置滑动连接,所述滑动套筒右端延伸进移动箱内,且所述滑动套筒与移动箱延伸位置滑动连接;

23.所述移动箱内设有蜗杆,所述蜗杆右侧与移动箱右侧壁转动连接,且所述蜗杆左端固定连接滑动套筒,所述蜗杆前侧啮合连接有蜗轮,所述蜗轮的中央位置固定设有第二螺纹杆,所述第二螺纹杆上下两端与移动箱上侧两侧内壁转动连接;

24.所述第二螺纹杆上以第二螺纹杆的中心线上下对称设有旋向相反的螺纹,在所述第二螺纹杆上上下对称螺纹连接有保护箱,所述保护箱右侧固定连接有夹持箱;

25.所述移动箱右侧壁上设有贯通槽,所述夹持箱从贯通槽延伸出移动箱。

26.优选的,所述保护箱内设有第二螺纹套筒,所述第二螺纹套筒与第二螺纹杆螺纹连接,所述第二螺纹套筒上下延伸出保护箱,且所述第二螺纹套筒与保护箱延伸位置转动连接,且所述第二螺纹套筒上设有卡位槽;

27.所述保护箱内还设有滑动槽,所述滑动槽内设有复位弹簧,所述复位弹簧上端固定连接保护箱前侧内壁,所述复位弹簧后侧固定连接滑动块,所述滑动块滑动设置于滑动槽内,所述滑动槽后侧设有开口,所述滑动块后端延伸出滑动槽,所述滑动块后端与第二螺纹套筒周侧抵接,且所述滑动块可与卡位槽相配合;

28.所述保护箱内还设有驱动板,所述驱动板上下两端延伸出保护箱,且所述驱动板与保护箱延伸位置滑动连接,所述驱动板上开设有v型通槽,所述滑动块右侧固定连接伸出杆,所述伸出杆延伸进v型通槽内;

29.所述驱动板右侧固定连接夹持杆,所述夹持箱左侧壁上设有槽,所述夹持杆从槽处延伸进夹持箱内,且所述夹持杆右端与夹持箱右侧壁滑动连接,两个所述夹持杆相互靠近的一侧固定连接夹持块,所述夹持块延伸出夹持箱,且所述夹持块与夹持箱延伸位置滑动连接。

附图说明

30.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

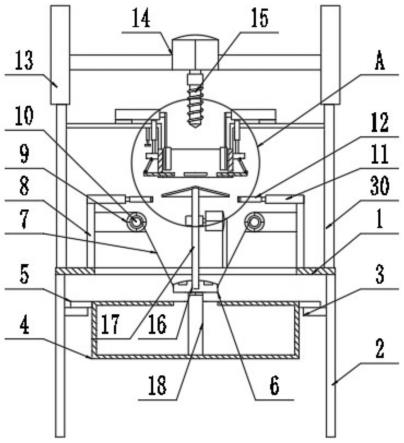

31.图1为本发明的结构示意图;

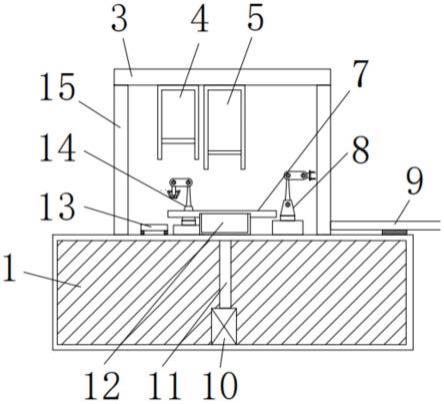

32.图2为本发明的部分结构俯视图一;

33.图3为本发明的部分结构俯视图二;

34.图4为本发明的夹取机械手的结构示意图;

35.图5为本发明的焊接机械手的结构示意图;

36.图6为本发明的检测组件的结构示意图;

37.图7为本发明的除尘组件的结构示意图;

38.图8为本发明的除尘刀头的内部结构图;

39.图9为本发明的夹取机构的结构示意图;

40.图10为本发明的保护箱的内部结构图。

41.图中:1、工作台;2、检测组件外框;3、安装板;4、检测组件;5、除尘组件;6、除尘组件外框;7、转盘;8、夹取机械手;9、原料输送带;10、第一电机;11、转动杆;12、放置箱;13、零件输送带;14、焊接机械手;15、支撑杆;16、凹槽;17、第二螺纹套筒;18、第二底座;19、第二大臂座;20、第四转动副;21、第二大臂;22、第五转动副;23、第二小臂;24、第六转动副;25、第一气缸;26、固定杆;27、焊接头;28、第一吸盘;29、第一底座;30、第一大臂座;31、第一转动副;32、第一大臂;33、第二转动副;34、第一小臂;35、第三转动副;36、夹取机构;37、显示器;38、移动板;39、显微镜;40、第一电动伸缩杆;41、第二气缸;42、导轨;43、第一气管;44、气囊;45、第三气缸;46、控制器;47、移动杆;48、固定板;49、风箱;50、驱动杆;51、固定块;52、刀座;53、第二气管;54、滑块;55、除尘刀头;56、第二吸盘;57、第二电动伸缩杆;58、连接杆;59、气腔;60、窄缝;61、驱动箱;62、第二电机;63、第一螺纹杆;64、第三齿轮;65、滑动块;66、第一螺纹套筒;67、移动箱;68、夹持箱;69、夹持杆;70、第二螺纹杆;71、蜗杆;72、蜗轮;73、夹持块;74、保护箱;75、滑动套筒;76、转动轴;77、第二齿轮;78、第四齿轮;79、卡位槽;80、第一齿轮;81、伸缩轴;82、驱动板;83、v型通槽;84、伸出杆;85、滑动槽;86、复位弹簧。

具体实施方式

42.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

43.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

44.实施例1

45.本发明的实施例提供了一种自动化组装的高精度激光镭射焊接设备,如图1-3所示,包括:工作台1,所述工作台1上通过若干支撑杆15固定连接安装板3,所述安装板3下表面固定设有检测组件4和除尘组件5,所述工作台1上还设有焊接机械手14和夹取机械手8,所述工作台1上通过转动杆11转动连接有转盘7,所述转盘7上设有若干均匀分布的凹槽16,所述工作台1上还设有两条运输方向相反的原料输送带9和一条零件输送带13。

46.上述技术方案的工作原理及有益效果为:启动夹取机械手8,夹取机械手8将其中一条原料输送带9上输送来的原料夹取至转盘7上的凹槽16内,转盘7逆时针旋转90

°

,启动

焊接机械手14,焊接机械手14将零件输送带13上输送来的零件吸取至凹槽16内,并对零件和原材料进行焊接,焊接完成后,转盘7再逆时针旋转90

°

,检测组件4对焊接完成后的原材料进行检测,待检测完成后,转盘7再逆时针旋转90

°

,除尘组件5对原材料进行除尘处理,之后转盘7再逆时针旋转90

°

,夹取机械手8将凹槽16内的原材料夹取至另外一条原料输送带9上,之后另外一条原料输送带9将原材料运输至下一工序;

47.通过检测组件4、焊接机械手14和夹取机械手8,可以有效的提高焊接精准度,提高焊接质量,提升产品合格率,同时降低工人的劳动强度;而设置除尘组件5,能够将焊接完成后的原材料内的灰尘以及焊接后的少量杂质进行清除,有效减少故障率。

48.实施例2

49.在上述实施例1的基础上,如图1-5所示,所述工作台1内设有第一电机10,所述第一电机10固定设置于工作台1下侧内壁上,所述第一电机10上侧输出端固定连接转动杆11,所述转动杆11上端延伸出工作台1,且所述转动杆11与工作台1延伸位置转动连接,所述转动杆11上端固定连接转盘7,所述转盘7上开设有四个均匀分布的凹槽16,所述凹槽16的四周侧壁上设有若干照明灯,所述凹槽16的下侧内壁上还设有防护层。

50.其中,优选的,两条运输方向相反的原料输送带9前后设置于工作台1上,前侧的所述原料输送带9以从右向左的方向输送,后侧的所述原料输送带9以从左向右的方向输送,所述零件输送带13以从后向前的方向输送,所述原料输送带9位于工作台1右侧,所述原料输送带9上设有第一边框,所述第一边框通过第一连接柱与工作台1上表面固定连接,所述零件输送带13位于工作台1后侧,所述零件输送带13上设有第二边框,所述第二边框通过第二连接柱与工作台1上表面固定连接。

51.其中,优选的,所述夹取机械手8包括:第一底座29,所述第一底座29固定设置于工作台1上表面,所述第一底座29上端转动连接有第一大臂座30,所述第一大臂座30通过第一转动副31与第一大臂32连接,所述第一大臂32上端通过第二转动副33转动连接第一小臂34,所述第一小臂34的另一端通过第三转动副35转动连接夹取机构36,所述夹取机械手8用于将前侧的原料输送带9上的原料夹取至转盘7上的凹槽16内,所述夹取机械手8也用于将转盘7上的凹槽16内的原料夹取至后侧的原料输送带9上。

52.其中,优选的,所述焊接机械手14包括:第二底座18,所述第二底座18固定设置于工作台1上表面,所述第二底座18上端转动连接有第二大臂座19,所述第二大臂座19通过第四转动副20与第二大臂21连接,所述第二大臂21上端通过第五转动副22转动连接第二小臂23,所述第二小臂23的另一端通过第六转动副24转动连接第一气缸25,所述第一气缸25的下侧输出端上固定连接第一吸盘28,所述第一气缸25上对称设有固定杆26,所述固定杆26相互远离的一端固定连接焊接头27,所述焊接机械手14用于将零件输送带13上的零件移动至凹槽16内的原料上,并对零件和原料进行焊接。

53.其中,优选的,所述检测组件4包括:检测组件外框2,所述检测组件外框2固定设置于安装板3下表面,所述检测组件外框2内设有显示器37,所述显示器37固定设置于检测组件外框2上端内壁,所述显示器37下端固定设有两个前后对称的第二气缸41,所述第二气缸41固定设置于检测组件外框2前后侧内壁上,所述第二气缸41下端输出端固定连接移动板38,所述移动板38前后两端滑动设置于检测组件外框2前后侧内壁上,所述移动板38下端固定设有第一电动伸缩杆40,所述第一电动伸缩杆40下端固定设有显微镜39。

54.上述技术方案的工作原理及有益效果为:启动夹取机械手8,第一大臂座30在第一底座29上旋转,第一大臂32根据需要通过第一转动副31进行旋转,第一小臂34根据需要通过第二转动副33旋转,夹取机构36根据需要通过第三转动副35旋转,夹取机构36夹取原材料,将原材料放置于转盘7上的凹槽16内,启动第一电机10,转动杆11旋转,转动杆11带动转盘7逆时针旋转90

°

;

55.启动焊接机械手14,第二大臂座19在第二底座18上旋转,第二大臂21根据需要通过第四转动副20进行旋转,第二小臂23根据需要通过第五转动副22旋转,第一气缸25根据需要通过第六转动副24旋转,启动第一气缸25和第一吸盘28,第一吸盘28吸取零件,并将零件移动至凹槽16内,启动焊接头27,对零件和原材料进行焊接,启动第一电机10,转动杆11旋转,转动杆11带动转盘7逆时针旋转90

°

;

56.启动第二气缸41,第二气缸41带动移动板38向下滑动,移动板38带动第一电动伸缩杆40和显微镜39向下移动,启动第一电动伸缩杆40,显微镜39再次向下移动一段距离,启动显微镜39,启动凹槽16内的照明灯,对焊接完成后的原材料进行检测;

57.通过设置夹取机械手8,可以自由的取放原材料,并将原材料放置到合适的位置,通过设置焊接机械手14,可以自由的取放零件,并对零件和原材料进行焊接,且焊接更加平稳和流畅,而设置检测组件4,可以有效的检测焊接完成后的原材料的情况,而设置显微镜39和凹槽16内的照明灯,可以更好的完成检测,有效的提高了装置的自动化程度及功能性和有效性。

58.实施例3

59.在上述实施例1-2的基础上,如图1、7-8所示,所述除尘组件5包括:除尘组件外框6,所述除尘组件外框6固定设置于安装板3下表面,所述除尘组件外框6内设有控制器46,所述控制器46固定设置于除尘组件外框6上侧内壁上,所述除尘组件外框6内还设有固定板48,所述固定板48与除尘组件外框6前后两侧内壁固定连接,所述固定板48上固定设有第三气缸45,所述第三气缸45与除尘组件外框6前侧内壁固定连接,所述第三气缸45后侧输出端固定连接移动杆47;

60.所述固定板48下表面滑动设有风箱49,所述风箱49前后侧固定设有气囊44,所述气囊44远离风箱49的一端固定连接固定块51,所述固定块51固定设置于除尘组件外框6前后侧内壁上,且所述固定块51上端与固定板48固定连接,所述气囊44上端与固定板48滑动连接;

61.所述固定板48上开设有通槽,所述移动杆47下端固定连接有驱动杆50,所述驱动杆50滑动连接在通槽内,并向下穿过通槽,且所述驱动杆50向下贯穿风箱49,且所述驱动杆50与风箱49贯穿位置固定连接;

62.所述除尘组件外框6内还设有导轨42,所述导轨42前后端固定设置于除尘组件外框6前后两侧内壁上,所述导轨42上滑动连接有滑块54;

63.所述驱动杆50下端固定连接刀座52,所述刀座52下端固定连接两个左右对称的除尘刀头55,所述除尘刀头55后侧固定连接滑块54;

64.所述风箱49下端对称贯通连接有第一气管43,所述第一气管43下端贯通连接第二气管53,所述第二气管53的另一端贯通连接进除尘刀头55内,且所述第二气管53与除尘刀头55贯通位置固定连接;

65.所述滑块54前侧固定连接连接杆58,所述连接杆58下端固定连接第二电动伸缩杆57,所述第二电动伸缩杆57下端固定连接第二吸盘56;

66.所述工作台1上还固定设有放置箱12,所述放置箱12位于除尘组件外框6前侧壁下方。

67.其中,优选的,所述除尘刀头55上开设有窄缝60,所述除尘刀头55内设有气腔59,所述第二气管53与气腔59贯通连接,且所述气腔59下端贯通连接窄缝60。

68.上述技术方案的工作原理及有益效果为:通过控制器46启动第三气缸45,移动杆47开始移动,移动杆47带动驱动杆50移动,驱动杆50带动风箱49在固定板48的下表面滑动,驱动杆50带动刀座52、除尘刀头55和滑块54在导轨42上滑动,风箱49的移动使得气囊44压缩或伸展,启动风箱49,风箱49内的气体通过第一气管43和第二气管53进入除尘刀头55内的气腔59中,之后气体通过窄缝60吹向焊接完成后的原材料;

69.如果焊接完成后的原材料经过检测组件4后,发现问题,此时启动第二电动伸缩杆57和第二吸盘56,第二吸盘56吸取原材料,此时启动第三气缸45,移动杆47开始移动,移动杆47带动驱动杆50向前移动,驱动杆50带动刀座52、除尘刀头55和滑块54在导轨42上向前滑动,滑块54带动连接杆58向前滑动,带动第二电动伸缩杆57和第二吸盘56向前移动,待移动至放置箱12上方时,再次启动第二电动伸缩杆57,第二吸盘56带动原材料放入放置箱12中,之后关闭第二吸盘56;

70.通过设置窄缝60,可以在除尘刀头55清洁时,气体通过窄缝60形成风墙,有效的对原材料进行除尘操作,而设置气囊44,可以在风箱49进行移动时,有效的对风箱49进行缓冲,也可以在除尘刀头55吹尘时,对吹起的灰尘以及焊接后的杂质等物质进行阻挡,避免杂质进入控制器46中,而设置第二吸盘56和第二电动伸缩杆57,可以对问题产品进行移动,有效的提高了装置的功能性。

71.实施例4

72.在上述实施例1-3的基础上,如图4、9-10所示,所述夹取机构36包括:驱动箱61,所述第一小臂34通过第三转动副35转动连接驱动箱61,所述驱动箱61左侧外壁上固定连接第二电机62,所述第二电机62右侧通过输出轴固定连接伸缩轴81,所述伸缩轴81延伸进驱动箱61内,且所述伸缩轴81与驱动箱61延伸位置转动连接,所述伸缩轴81上固定设有第一齿轮80和第二齿轮77;

73.所述驱动箱61内还设有第一螺纹杆63,所述第一螺纹杆63左侧与驱动箱61左侧内壁转动连接,所述第一螺纹杆63上固定设有第三齿轮64,所述第三齿轮64下侧可与第一齿轮80啮合连接,所述第一螺纹杆63右侧与第一螺纹套筒66螺纹连接,所述第一螺纹套筒66右侧延伸出驱动箱61,且所述第一螺纹套筒66与驱动箱61延伸位置滑动连接,所述第一螺纹套筒66右端固定连接移动箱67;

74.所述驱动箱61内还设有转动轴76和滑动套筒75,所述转动轴76左侧与驱动箱61左侧内壁转动连接,所述转动轴76上固定设有第四齿轮78,所述第四齿轮78上侧可与第二齿轮77啮合连接,所述转动轴76设有连接键,所述滑动套筒75内设有键槽,所述连接键与键槽相配合,所述滑动套筒75可在转动轴76上左右滑动,所述滑动套筒75右端延伸出驱动箱61,且所述滑动套筒75与驱动箱61延伸位置滑动连接,所述滑动套筒75右端延伸进移动箱67内,且所述滑动套筒75与移动箱67延伸位置滑动连接;

75.所述移动箱67内设有蜗杆71,所述蜗杆71右侧与移动箱67右侧壁转动连接,且所述蜗杆71左端固定连接滑动套筒75,所述蜗杆71前侧啮合连接有蜗轮72,所述蜗轮72的中央位置固定设有第二螺纹杆70,所述第二螺纹杆70上下两端与移动箱67上侧两侧内壁转动连接;

76.所述第二螺纹杆70上以第二螺纹杆70的中心线上下对称设有旋向相反的螺纹,在所述第二螺纹杆70上上下对称螺纹连接有保护箱74,所述保护箱74右侧固定连接有夹持箱68;

77.所述移动箱67右侧壁上设有贯通槽,所述夹持箱68从贯通槽延伸出移动箱67。

78.其中,优选的,所述保护箱74内设有第二螺纹套筒17,所述第二螺纹套筒17与第二螺纹杆70螺纹连接,所述第二螺纹套筒17上下延伸出保护箱74,且所述第二螺纹套筒17与保护箱74延伸位置转动连接,且所述第二螺纹套筒17上设有卡位槽79;

79.所述保护箱74内还设有滑动槽85,所述滑动槽85内设有复位弹簧86,所述复位弹簧86上端固定连接保护箱74前侧内壁,所述复位弹簧86后侧固定连接滑动块65,所述滑动块65滑动设置于滑动槽85内,所述滑动槽85后侧设有开口,所述滑动块65后端延伸出滑动槽85,所述滑动块65后端与第二螺纹套筒17周侧抵接,且所述滑动块65可与卡位槽79相配合;

80.所述保护箱74内还设有驱动板82,所述驱动板82上下两端延伸出保护箱74,且所述驱动板82与保护箱74延伸位置滑动连接,所述驱动板82上开设有v型通槽83,所述滑动块65右侧固定连接伸出杆84,所述伸出杆84延伸进v型通槽83内;

81.所述驱动板82右侧固定连接夹持杆69,所述夹持箱68左侧壁上设有槽,所述夹持杆69从槽处延伸进夹持箱68内,且所述夹持杆69右端与夹持箱68右侧壁滑动连接,两个所述夹持杆69相互靠近的一侧固定连接夹持块73,所述夹持块73延伸出夹持箱68,且所述夹持块73与夹持箱68延伸位置滑动连接。

82.上述技术方案的工作原理及有益效果为:驱动箱61根据需要通过第三转动副35旋转至合适位置,启动第二电机62,伸缩轴81开始旋转,此时伸缩轴81不启动,第一齿轮80与第三齿轮64啮合,伸缩轴81带动第一齿轮80旋转,第一齿轮80带动与之啮合的第三齿轮64旋转,第三齿轮64带动第一螺纹杆63旋转,第一螺纹杆63旋转带动第一螺纹套筒66向右移动,第一螺纹套筒66带动移动箱67移动至合适位置后关闭第二电机62,移动箱67带动滑动套筒75在第二转动轴76上向右滑动,此时,启动伸缩轴81,第一齿轮80和第三齿轮64不再啮合,第四齿轮78和第二齿轮77啮合,启动第二电机62,伸缩轴81开始旋转,伸缩轴81带动第二齿轮77旋转,第二齿轮77带动第四齿轮78旋转,第四齿轮78带动转动轴76旋转,转动轴76带动滑动套筒75旋转,滑动套筒75带动蜗杆71旋转,蜗杆71带动蜗轮72旋转,蜗轮72带动第二螺纹杆70旋转,第二螺纹杆70带动两个保护箱74相向移动,保护箱74带动夹持箱68相向移动,当夹持箱68上的夹持块73夹住原材料后,两个夹持块73会向相反的方向移动,带动两个夹持杆69向相反的方向移动,夹持杆69带动两个驱动板82向相反的方向移动,使得伸出杆84在v型通槽83内向v型通槽83的端头处进行移动,在移动的过程中,伸出杆84带动滑动块65向前侧移动,复位弹簧86压缩,使得滑动块65离开卡位槽79内,此时,即使第二螺纹杆70继续旋转,也只会带动第二螺纹套筒17不断旋转,而不会带动保护箱74发生移动;

83.待两个夹持块73夹取原材料完成后,关闭第二电机62和伸缩轴81,然后夹取机械

手8对原材料进行移动,当移动至凹槽16位置时,启动第二电机62和伸缩轴81,伸缩轴81反向旋转,第二齿轮77和第四齿轮78啮合,带动转动轴76反向旋转,动轴76带动滑动套筒75反向旋转,滑动套筒75带动蜗杆71反向旋转,蜗杆71带动蜗轮72反向旋转,蜗轮72带动第二螺纹杆70反向旋转,当第二螺纹杆70反向旋转时,复位弹簧86给滑动块65的力会使得滑动块65与卡位槽79发生卡接,当滑动块65与卡位槽79卡接时,由于第二螺纹杆70反向旋转会使得保护箱74的反向移动,会使得夹持杆69带动两个驱动板82相向运动,伸出杆84会回到v型通槽83的中央位置,会使得滑动块65与卡位槽79卡紧,从而使得两个保护箱74向相反的方向移动;

84.而如果第二螺纹杆70正向旋转,复位弹簧86给滑动块65的力会使得滑动块65与卡位槽79发生卡接,当滑动块65与卡位槽79发生卡接时,带动两个保护箱74相向移动,由于两个保护箱74会相向移动,从而导致伸出杆84推动夹持杆69的力会逐渐增大,伸出杆84离v型通槽83的两端越来越近,会使得滑动块65离卡位槽79越远,不再与卡位槽79发生卡接,不会对原材料的夹持力产生影响;

85.通过设置滑动块65上的伸出杆84在v型通槽83内滑动,从而使得滑动块65离开与卡位槽79卡合位置,会使得第二螺纹杆70带动第二螺纹套筒17空转,而不会产生过大的夹持力,可以有效的防止因为第二电机62关闭不及时或故障出现的夹持力过大,导致的原材料损坏的情况,有效的提高了装置的安全性和功能性。

86.实施例5

87.在上述实施例1-4任一项的基础上,一种自动化组装的高精度激光镭射焊接设备,还包括:

88.第一力传感器:安装在夹持块73上,用于检测夹持块73对原材料的夹持力;

89.第二力传感器:安装在第一吸盘28上,用于检测第一吸盘28对零件的吸附力;

90.第三力传感器:安装在第二吸盘56上,用于检测第二吸盘56对零件的吸附力;

91.第一计时器:安装在夹取机械手8上,用于检测夹取机械手8的单次工作时长;

92.第二计时器:安装在焊接机械手14上,用于检测焊接机械手14的单次工作时长;

93.第三计时器:安装在检测组件4上,用于检测检测组件4的单次工作时长;

94.第四计时器:安装在除尘组件5上,用于检测除尘组件5的单次工作时长;

95.控制器、报警器分别安装在工作台1上,所述控制器与所述第一力传感器、第二力传感器、第三力传感器、第一计时器、第二计时器、第三计时器、第四计时器和报警器电连接,所述控制器基于所述第一力传感器、第二力传感器、第三力传感器、第一计时器、第二计时器、第三计时器、第四计时器控制所述报警器工作;

96.步骤1:所述控制器基于所述第一力传感器、第二力传感器、第三力传感器、第一计时器、第二计时器、第三计时器、第四计时器及公式(1)得到工作台1的生产平滑性系数:

[0097][0098]

其中,k为工作台1的生产平滑性系数,n为计时器的数量;ta为第a个计时器的检测

值,d为工作台1的生产节拍,m为力传感器的数量;fb为第b个力传感器检测值;e为自然常数;m为单个原材料的重量;g为重力系数;

[0099]

步骤2:比较公式(1)计算的工作台1的生产平滑性系数与对应的预设生产平滑性系数范围,当公式(1)计算的工作台1的生产平滑性系数不在预设生产平滑性系数范围内时,控制器控制报警器报警。

[0100]

其中,生产节拍是指完成一个产品所需的平均时间。在流程设计中,如果预先给定了一个流程每天(或其它单位时间段)必须的产出,首先需要考虑的是流程的节拍;节拍反映的是需求对生产的调节,如果需求比较稳定,则所要求的节拍也是比较稳定的,当需求发生变化时节拍也会随之发生变化,如需求减少时节拍就会变长,反之则变短。

[0101]

式中用于表示工作台1在工作过程中,夹取机械手8、焊接机械手14、检测组件4、除尘组件5这些部件的单次工作时间以及工作台1的生产节拍对工作台1的生产平滑性系数的影响,当任一部件的工作时间增加或减少时,各个部件的配合程度也会发生影响,同时工作台1的生产平滑性系数也会随之上升或下降,当任一部件的工作时间增加时,工作台1的生产平滑性系数也会随之增加,其中,生产节拍在一般情况下不会发生变化,如果生产节拍发生变化,就需要对各个部件的工作时间进行调节,一般情况下,夹取机械手8、焊接机械手14、检测组件4、除尘组件5的单次工作时间都应该基本处于一个比较固定的值;如果某一个值出现较大浮动时,就需要对计时器出现变化的某一部件进行检测维护;而表示夹持块73对原材料的夹持力、第一吸盘28对零件的吸附力、第二吸盘56对零件的吸附力,单个原材料的重量等对工作台1的生产平滑性系数的影响参数,一般情况下,夹持块73对原材料的夹持力、第一吸盘28对零件的吸附力、第二吸盘56对零件的吸附力不会发生改变,如果其中某一个力传感器的检测值出现较大变化,对力传感器出现变化的某一部件进行检测维护。

[0102]

假设计时器的数量n=4;当a=1时,ta=2.5s;当a=2时,ta=3s;当a=3时,ta=5s;当m=4时,ta=5s;工作台1的生产节拍d=20s,力传感器的数量m=3;当b=1时,tb=5n;当b=2时,tb=6n;当b=3时,tb=5n;单个原材料的重量m=0.1kg;重力系数g=10n/kg;则通过上述可计算得到工作台1的生产平衡指数k=1.07,如对应的预设生产平衡指数范围为0.1-2,此时,报警器不报警。

[0103]

上述计算方案的工作原理和有益效果为:先利用公式(1)计算工作台1的生产平滑性系数,控制器将公式(1)计算的工作台1的生产平滑性系数与对应的预设生产平滑性系数范围进行对比,当公式1计算的工作台1的生产平滑性系数不在对应的预设生产平滑性系数范围0.1-2内时,控制器控制报警器报警,提示人员工作台1出现问题,需要及时检测工作台1上各部件的工作情况。当维修或维护完成后,工作台1上各部件重新工作,控制器接通第一力传感器、第二力传感器、第三力传感器、第一计时器、第二计时器、第三计时器、第四计时

器和报警器对工作台1的生产平滑性系数进行预测。且通过设置报警器来实现报警并提醒人员检查工作台1上各部件的工作情况,有效提升装置的功能性和便捷性。

[0104]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。