1.本技术涉及压力表表壳生产领域,尤其是涉及一种用于压力表表壳生产的冲压设备。

背景技术:

2.在现代工业生产中,压力表表壳通常为模具冲压形成。

3.现有技术中,冲压设备一般包括水平放置的机台、设置于机台的模具、和设置于机台的冲压头,将工件放置于模具上,启动冲压头对工件进行冲压。

4.针对上述中的相关技术,发明人认为压力表表壳的生产过程需要经过多次不同模具的冲压,每冲压完一道工序需要更换模具,较为耗费时间,从而降低了加工效率。

技术实现要素:

5.为了提高工件加工效率,本技术提供一种用于压力表表壳生产的冲压设备。

6.本技术提供的一种用于压力表表壳生产的冲压设备采用如下的技术方案:一种用于压力表表壳生产的冲压设备,包括有机台,所述机台设置有若干模具,若干所述模具沿所述机台长度方向分布,若干所述模具对应工件加工不同工序,所述机台设置有若干冲压头,若干所述冲压头与所述模具一一对应,所述机台设置有用于驱动工件更换不同工序的驱动装置。

7.通过采用上述技术方案,将待加工工件放置于第一道工序的模具上,启动冲压头进行冲压,再启动驱动装置将工件更换至下一道工序的模具上,再启动冲压头进行冲压,直至全部工序冲压完毕,无需途中更换模具,节省时间,从而提高了加工效率。

8.可选的,所述驱动装置包括升降气缸、升降架、推动气缸、滑移架和夹持板,所述升降气缸设置于所述机台,所述升降架设置于所述升降气缸的活塞杆,所述升降气缸驱动所述升降架沿所述机台高度方向滑移,所述推动气缸设置于所述升降架,所述滑移架设置于所述推动气缸的活塞杆,所述推动气缸驱动所述滑移架沿所述机台长度方向滑移,所述夹持板有若干且沿所述滑移架宽度方向滑移设置于所述滑移架,若干所述夹持板分布于所述滑移架宽度方向两侧。

9.通过采用上述技术方案,当需要将工件更换至下一道工序时,驱动夹持板将工件夹持,启动升降气缸使升降架带动滑移架抬升,将前一道工序加工完毕的工件从模具中取出,再启动推动气缸使滑移架带动工件滑移至下一道工序的模具上方,再启动升降气缸使工件下降,驱动夹持板松开工件,使工件放置于后一道工序的模具上,再启动推动气缸使滑移架复位,无需人工驱动工件放置于不同模具,方便快捷。

10.可选的,所述升降架沿所述机台长度方向开设有导向槽,所述滑移架朝向所述升降架一端设置有导向块,所述导向块沿所述机台长度方向滑移设置于所述导向槽内。

11.通过采用上述技术方案,滑移架通过导向块沿导向槽滑移,降低了滑移架在滑移过程中发生偏移的概率。

12.可选的,还包括有上料装置,所述上料装置包括放置台、抬升气缸、载料板、挡料条、安装架、第一驱动气缸、第二驱动气缸和吸嘴,所述放置台水平设置,所述抬升气缸设置于所述放置台,所述载料板设置于所述抬升气缸的活塞杆,所述抬升气缸驱动所述载料板沿所述机台高度方向滑移,所述挡料条有若干,所述挡料条竖直设置于所述放置台,若干所述挡料条沿所述载料板周向分布且与所述载料板抵接,所述安装架竖直设置于所述放置台,所述第一驱动气缸设置于所述安装架,所述第二驱动气缸设置于所述第一驱动气缸的活塞杆,所述第一驱动气缸驱动所述第二驱动气缸沿所述机台长度方向滑移,所述吸嘴设置于所述第二驱动气缸的活塞杆,所述第二驱动气缸驱动所述吸嘴沿所述机台高度方向升降,物料放置于所述载料板。

13.通过采用上述技术方案,启动第一驱动气缸使第二驱动气缸带动吸嘴滑移至载料板正上方,再启动第二驱动气缸使吸嘴下降抵接于物料并将物料吸附,再启动第二驱动气缸使吸嘴带动物料抬起,此时启动抬升气缸驱动载料板上升,使物料维持原来的高度,便于吸嘴进行吸附,随后启动第一驱动气缸使第二驱动气缸带动吸嘴处的物料滑移至距离上料装置最近的夹持板上方,再启动第二驱动气缸使吸嘴带动物料下降并将物料放置于夹持板之间,驱动夹持板将物料夹持并进行输送,无需人工进行上料,高效便捷。

14.可选的,所述安装架设置有检测装置,所述检测装置包括通行板和挡块,所述通行板有两个,所述通行板一端固设于所述安装架,两个所述通行板沿所述安装架高度方向分布,所述挡块设置于远离所述第一驱动气缸的通行板,所述挡块设置于所述通行板朝向所述第一驱动气缸一端,所述挡块到没有设置挡块的通行板的距离大于一个工件的厚度且小于两个工件的厚度。

15.通过采用上述技术方案,由于物料之间涂有防生锈的润滑油,因而两个物料之间容易相互吸附,当吸嘴同时将一个以上的物料吸附住时,在第一驱动气缸驱动物料靠近夹持板的途中,物料从两个通行板之间穿过,挡块将除与吸嘴紧贴的物料之外的多余物料挡下,降低了多个物料被运输至夹持板从而影响加工的概率。

16.可选的,设置有所述挡块的所述通行板设置有电磁铁,所述电磁铁贯穿所述通行板,所述升降架内部沿所述机台长度方向开设有空腔,所述空腔内沿长度方向设置有自锁架,所述自锁架宽度方向两侧均设置有若干楔形块,若干所述楔形块沿所述自锁架长度方向分布,所述楔形块的斜面朝向所述空腔底部,所述楔形块与所述自锁架之间设置有驱动弹簧,所述驱动弹簧驱动所述楔形块沿所述升降架宽度方向滑移远离所述自锁架,所述空腔宽度方向两侧壁开设有自锁孔,所述自锁孔连通所述导向槽,所述导向块沿长度方向开设有若干自锁插孔,所述自锁插孔与所述自锁孔一一对应,所述自锁架设置有连接杆,所述连接杆一端连接于所述自锁架,所述连接杆另一端位于所述电磁铁正下方,所述自锁架与所述空腔底壁之间设置有拉紧弹簧,所述拉紧弹簧驱动所述自锁架朝向所述空腔底部滑移。

17.通过采用上述技术方案,当被被挡块挡下的物料落于通行板时,电磁铁通电,将连接杆吸附,使连接杆带动自锁架沿机台高度方向抬升,自锁架带动楔形块抬升,当楔形块升至自锁孔处时,驱动弹簧驱动楔形块从自锁孔内伸入并插入自锁插孔,此时滑移架处于锁紧状态,无法滑移,当将多余物料取走后,电磁铁断电,拉紧弹簧将自锁架回拉至空腔底部,自锁架带动楔形块下降使自锁孔的侧壁抵接楔形块的斜面将楔形块挤出自锁孔,此时滑移

架处于可滑移状态,降低了当吸附嘴同时将多个物料放置于夹持板时,滑移架继续进行后续加工的概率。

18.可选的,设置有所述挡块的所述通行板设置有轻触开关,所述轻触开关与所述挡块位于同一平面,当所述轻触开关受到压力,所述电磁铁通电。

19.通过采用上述技术方案,当多余物料掉落至通行板时,物料落至轻触开关,轻触开关受到压力使电磁铁通电,此时滑移架自锁,将物料拿开后,轻触开关使电磁铁断电,无需工作人员控制电磁铁通断电,方便快捷。

20.可选的,所述滑移架朝向所述夹持板一端开设有滑移槽,所述滑移槽有若干且均位于所述夹持板正下方,所述滑移架长读方向一端设置有第三驱动气缸,所述第三驱动气缸活塞杆设置有挤压杆,所述挤压杆沿所述滑移架宽度方向设置,距离所述第一驱动气缸最近的所述夹持板朝向所述滑移槽一端设置有楔形抵接块,所述楔形抵接块朝向所述滑移槽一端设置有滑移块,所述滑移块沿所述滑移架宽度方向滑移设置于所述滑移槽内,所述楔形抵接块的斜面朝向所述挤压杆且与所述挤压杆抵接,所述滑移块与所述滑移槽之间设置有复位弹簧,所述复位弹簧驱动所述滑移块带动所述滑移架宽度方向两侧的夹持板相互靠近,所述夹持杆之间均设置有同步杆。

21.通过采用上述技术方案,当滑移架需要移动工件时,复位弹簧通过滑移块驱动夹持板将工件夹紧,当工件放置于模具后,启动第三驱动气缸使挤压杆沿楔形抵接块的斜面对楔形抵接块进行挤压,楔形抵接块带动夹持板沿滑移架宽度方向滑移远离滑移架,若干夹持杆通过同步杆进行同步运动,此时工件被松开,无需人力驱动夹持板的松紧,方便快捷。

22.综上所述,本技术包括以下至少一种有益技术效果:1.无需更换模具,提高加工效率。

23.2.降低了同时上料多个的概率。

附图说明

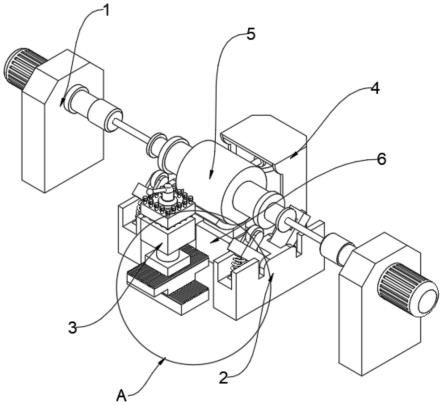

24.图1为本技术实施例整体结构局部剖视图。

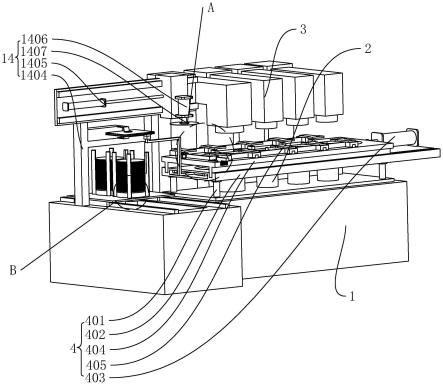

25.图2为图1中a部的放大图。

26.图3为图1中b部的放大图。

27.图4为本实施例其他角度整体结构局部剖视图。

28.图5为图4中c部的放大图。

29.图6为图4中d部的放大图。

30.附图标记说明:1、机台;2、模具;3、冲压头;4、驱动装置;401、升降气缸;402、升降架;403、推动气缸;404、滑移架;405、夹持板;5、导向槽;6、导向块;7、滑移槽;8、第三驱动气缸;9、挤压杆;10、楔形抵接块;11、滑移块;12、复位弹簧;13、同步杆;14、上料装置;1401、放置台;1401、抬升气缸;1402、载料板;1403、挡料条;1404、安装架;1405、第一驱动气缸;1406、第二驱动气缸;1407、吸嘴;15、压力传感器;16、检测装置;1601、通行板;1602、挡块;17、电磁铁;18、空腔;19、自锁架;20、楔形块;21、驱动弹簧;22、自锁孔;23、自锁插孔;24、连接杆;25、拉紧弹簧;26、轻触开关。

具体实施方式

31.以下结合附图1-6对本技术作进一步详细说明。

32.本技术实施例公开一种用于压力表表壳生产的冲压设备。

33.一种用于压力表表壳生产的冲压设备,包括有机台1,机台1固设有若干模具2,若干模具2沿机台1长度方向分布,四个模具2对应工件加工的不同工序,机台1设置有若干冲压头3,冲压头3位于模具2的正上方,若干冲压头3与模具2一一对应,机台1设置有用于驱动工件更换不同工序的驱动装置4,将待加工工件放置于第一道工序的模具2上,启动冲压头3进行冲压,再启动驱动装置4将工件更换至下一道工序的模具2上,再启动冲压头3进行冲压,直至全部工序冲压完毕,无需途中更换模具2,节省时间,从而提高了加工效率,驱动装置4包括设置于机台1的升降气缸401、设置于升降气缸401的升降架402、设置于升降架402的推动气缸403、设置于推动气缸403的滑移架404和设置于滑移架404的夹持板405,升降气缸401固定嵌设于机台1,升降气缸401有四个且沿机台1周向均匀分布,升降架402固设于升降气缸401的活塞杆,升降气缸401驱动升降架402沿机台1高度方向滑移,推动气缸403固设于升降架402长度方向一端,滑移架404滑移设置于升降架402背离机台1一端,升降架402背离机台1一端沿机台1长度方向开设有导向槽5,导向槽5有两个且分别位于升降架402宽度方向两端,滑移架404朝向升降架402一端固设有导向块6,导向块6沿机台1长度方向滑移设置于导向槽5内,滑移架404通过导向块6沿导向槽5滑移,降低了滑移架404在滑移过程中发生偏移的概率,滑移架404固设于推动气缸403的活塞杆,推动气缸403驱动滑移架404沿机台1长度方向滑移,夹持板405有若干且沿滑移架404宽度方向滑移设置于滑移架404,若干夹持板405分为两组,两组夹持板405分布于滑移架404宽度方向两侧,每组夹持板405均沿滑移架404长度方向分布,两组中的夹持板405均一一对应,且每一对位于滑移架404宽度方向同一条直线上的两个夹持板405之间的距离不同,当需要将工件更换至下一道工序时,驱动夹持板405将工件夹持,启动升降气缸401使升降架402带动滑移架404抬升,将前一道工序加工完毕的工件从模具2中取出,再启动推动气缸403使滑移架404带动工件滑移至下一道工序的模具2上方,再启动升降气缸401使工件下降,驱动夹持板405松开工件,使工件放置于后一道工序的模具2上,再启动推动气缸403使滑移架404复位,无需人工驱动工件放置于不同模具2,方便快捷。

34.滑移架404朝向夹持板405一端开设有滑移槽7,滑移槽7有若干且均位于夹持板405正下方,滑移架404长读方向一端固设有第三驱动气缸8,第三驱动气缸8活塞杆固设有挤压杆9,挤压杆9沿滑移架404宽度方向设置,距离第一驱动气缸1405最近的夹持板405朝向滑移槽7一端固设有楔形抵接块10,楔形抵接块10以及除设置有楔形抵接块10的夹持板405之外的其余夹持板405朝向滑移槽7一端固设有滑移块11,滑移块11沿滑移架404宽度方向滑移设置于滑移槽7内,楔形抵接块10的斜面朝向挤压杆9且与挤压杆9抵接,滑移块11与滑移槽7之间设置有复位弹簧12,复位弹簧12一端固定连接于滑移块11,复位弹簧12的另一端固定连接于滑移槽7内远离模具2一端,复位弹簧12驱动滑移块11带动滑移架404宽度方向两侧的夹持板405相互靠近,夹持杆之间均固设有同步杆13,当滑移架404需要移动工件时,复位弹簧12通过滑移块11驱动夹持板405将工件夹紧,当工件放置于模具2后,启动第三驱动气缸8使挤压杆9沿楔形抵接块10的斜面对楔形抵接块10进行挤压,楔形抵接块10带动夹持板405沿滑移架404宽度方向滑移远离滑移架404,若干夹持杆通过同步杆13进行同步

运动,此时工件被松开,无需人力驱动夹持板405的松紧,方便快捷。

35.还包括有上料装置14,上料装置14包括水平放置的放置台1401、设置于放置台1401的抬升气缸1401、设置于抬升气缸1401的载料板1402、设置于放置台1401的挡料条1403、设置于放置台1401的安装架1404、设置于安装架1404的第一驱动气缸1405、设置于第一驱动气缸1405的第二驱动气缸1406和设置于第二驱动气缸1406的吸嘴1407,放置台1401位于机台1长度方向一端,抬升气缸1401固定嵌设于放置台1401,载料板1402固设于抬升气缸1401的活塞杆,载料板1402背离抬升气缸1401一端设置有压力传感器15,抬升气缸1401驱动载料板1402沿机台1高度方向滑移,压力传感器15控制抬升气缸1401的起升,挡料条1403有四个,四个挡料条1403竖直固设于放置台1401,四个挡料条1403沿载料板1402周向分布且与载料板1402抵接,安装架1404竖直固设于放置台1401,第一驱动气缸1405固设于安装架1404,第二驱动气缸1406固设于第一驱动气缸1405的活塞杆,第一驱动气缸1405驱动第二驱动气缸1406沿机台1长度方向滑移,吸嘴1407固设于第二驱动气缸1406的活塞杆,第二驱动气缸1406驱动吸嘴1407沿机台1高度方向升降,物料放置于载料板1402,启动第一驱动气缸1405使第二驱动气缸1406带动吸嘴1407滑移至载料板1402正上方,再启动第二驱动气缸1406使吸嘴1407下降抵接于物料并将物料吸附,再启动第二驱动气缸1406使吸嘴1407带动物料抬起,此时压力传感器15受到的压力发生变化,从而控制抬升气缸1401驱动载料板1402上升,使物料维持原来的高度,便于吸嘴1407进行吸附,随后启动第一驱动气缸1405使第二驱动气缸1406带动吸嘴1407处的物料滑移至距离上料装置14最近的夹持板405上方,再启动第二驱动气缸1406使吸嘴1407带动物料下降并将物料放置于夹持板405之间,驱动夹持板405将物料夹持并进行输送,无需人工进行上料,高效便捷。

36.安装架1404设置有检测装置16,检测装置16包括设置于安装架1404的通行板1601和设置于通行板1601的挡块1602,通行板1601有两个,通行板1601一端固设于安装架1404,两个通行板1601沿安装架1404高度方向分布,通行板1601到机台1的距离小于载料板1402到机台1的距离,挡块1602设置于远离第一驱动气缸1405的通行板1601,挡块1602仅固设于距离第一驱动气缸1405较远的通行板1601朝向第一驱动气缸1405一端,挡块1602到没有设置挡块1602的通行板1601的距离大于一个工件的厚度且小于两个工件的厚度,由于物料之间涂有防生锈的润滑油,因而两个物料之间容易相互吸附,当吸嘴1407同时将一个以上的物料吸附住时,在第一驱动气缸1405驱动物料靠近夹持板405的途中,物料从两个通行板1601之间穿过,挡块1602将除与吸嘴1407紧贴的物料之外的多余物料挡下,降低了多个物料被运输至夹持板405从而影响加工的概率。

37.设置有挡块1602的通行板1601固设有电磁铁17,电磁铁17贯穿通行板1601,升降架402内部沿机台1长度方向开设有空腔18,空腔18内沿长度方向设置有自锁架19,自锁架19宽度方向两侧均设置有若干楔形块20,若干楔形块20沿自锁架19长度方向分布,楔形块20的斜面朝向空腔18底部,楔形块20与自锁架19之间设置有驱动弹簧21,驱动弹簧21一端固定连接于自锁架19侧壁,驱动弹簧21的另一端固定连接于楔形块20平面端,驱动弹簧21驱动楔形块20沿升降架402宽度方向滑移远离自锁架19,空腔18宽度方向两侧壁开设有自锁孔22,自锁孔22连通导向槽5,导向块6沿长度方向开设有若干自锁插孔23,自锁插孔23与自锁孔22一一对应,自锁架19固设有连接杆24,连接杆24为铁杆,连接杆24一端固定连接于自锁架19,连接杆24另一端位于电磁铁17正下方,自锁架19与空腔18底壁之间设置有拉紧

弹簧25,拉紧弹簧25一端固定连接于自锁架19,拉紧弹簧25的另一端固定连接于自锁架19,拉紧弹簧25驱动自锁架19朝向空腔18底部滑移,设置有挡块1602的通行板1601设置有轻触开关26,轻触开关26与挡块1602位于同一平面,当轻触开关26受到压力,电磁铁17通电,电磁铁17在断电时,升降气缸401抬升,连接杆24不会撞到电磁铁17,当被被挡块1602挡下的物料落于通行板1601时,电磁铁17通电,将连接杆24吸附,使连接杆24带动自锁架19沿机台1高度方向抬升,自锁架19带动楔形块20抬升,当楔形块20升至自锁孔22处时,驱动弹簧21驱动楔形块20从自锁孔22内伸入并插入自锁插孔23,此时滑移架404处于锁紧状态,无法滑移,当将多余物料取走后,电磁铁17断电,拉紧弹簧25将自锁架19回拉至空腔18底部,自锁架19带动楔形块20下降使自锁孔22的侧壁抵接楔形块20的斜面将楔形块20挤出自锁孔22,此时滑移架404处于可滑移状态,降低了当吸附嘴同时将多个物料放置于夹持板405时,滑移架404继续进行后续加工的概率,多余物料掉落至通行板1601时,物料落至轻触开关26,轻触开关26受到压力使电磁铁17通电,此时滑移架404自锁,将物料拿开后,轻触开关26使电磁铁17断电,无需工作人员控制电磁铁17通断电,方便快捷。

38.实施例的实施原理为:当压力表壳进行生产时,启动上料装置14将物料运输至距离上料装置14最近的夹持板405处,启动第三驱动气缸8使夹持板405收紧将物料夹持,再启动驱动装置4,将第一个物料运输至第一道工序处,随后启动驱动装置4复位,此时再将下一个物料输送至夹持板405,启动冲压头3进行第一次冲压,冲压完毕后,再启动驱动装置4将前一个物料输送至下一道工序,同时将后一个物料输送至第一道工序,之后的工序重复上述操作。

39.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。