一种用于钴互连集成电路钴cmp的碱性抛光液及其制备方法

技术领域

1.本发明涉及一种用于芯片制造领域的碱性抛光液及其制备方法,尤其是一种用于钴互连集成电路钴cmp的碱性抛光液及其制备方法。

背景技术:

2.cu具有低电阻率、抗电迁移性强的特点,在65nm及以下特征尺寸的集成电路中被广泛用做互连材料。但当技术节点降低到10nm及以下时,cu作为互连材料已越来越不能满足工业要求。co相比cu而言,具有更小的电子平均自由程,使得co在10nm及以下特征尺寸的电阻率更低;另外,co可以在更薄的阻挡层情况下工作,有利于进一步减小特征尺寸。这些优势,使co成为了替代cu的主要候选互连材料,并且被英特尔公司应用于m0、m1层互连。

3.用于钴互连结构cmp粗抛的抛光液的主要要求是钴和氮化钛具有高去除速率比,并且具有较好的抛光后表面质量。目前用于钴互连结构cmp的主流抛光液主要由硅溶胶,氧化剂,络合剂,非离子表面活性剂,抑制剂组成。抑制剂主要为以bta为主的唑类抑制剂,这类抑制剂对人体具有毒性,处理不当容易造成环境污染。

技术实现要素:

4.本发明的目的是针对目前工艺存在的不足,提供一种用于钴互连集成电路钴cmp的碱性抛光液及其制备方法。该抛光液采用(bha)作为抑制剂,并在用量非常少(仅需万分之一即可)的情况下就可以得到很好的抛光后表面质量。本发明方法简单,适用于工业生产。

5.为解决上述技术问题,本发明的技术方案是:

6.一种用于钴互连集成电路钴cmp的碱性抛光液,该抛光液由下述组分构成,按质量百分比计:

[0007][0008]

所述的组分比例之和为100%。

[0009]

所述碱性抛光液的ph值为8.0-9.0;

[0010]

所述络合剂为甘氨酸;

[0011]

所述抑制剂为苯甲羟肟酸(bha);

[0012]

所述氧化剂为过氧化氢(h2o2)。

[0013]

上述用于钴互连结构cmp粗抛的高选择性碱性抛光液,所述硅溶胶的平均粒径为60-70nm,分散度在

±

5%之间,并使用100微米孔径滤芯进行超滤。

[0014]

所述的用于钴互连集成电路钴cmp的碱性抛光液的制备方法,该方法包括如下步

骤:

[0015]

将硅溶胶、络合剂、抑制剂和氧化剂按所述配比加入去离子水中,真空负压搅拌后得到抛光液。

[0016]

与现有技术相比,本发明的有益效果是:

[0017]

在钴互连cmp时,上述抛光液可以有效提高去除速率选择性;抛光液为弱碱性抛光液,ph值为8-9,对设备腐蚀很小;在使用时,很少的量便可以达到很好的抛光后晶圆表面质量;抛光后,钴和氮化钛的去除速率选择比显著提高,最高可以达到26.1;通过电化学实验发现,bha的添加大大降低了钴膜的静态腐蚀速率,不添加bha的静态腐蚀速率为添加bha时最低为非常低的静态腐蚀速率大大降低了器件产生缺陷的可能性;抛光液制备简单,符合工业规模化生产的要求;可以提高抛光后晶圆表面的良率,抑制剂易于去除,为后续工艺流程的清洗环节提供了极大的便利,有效的提高了晶圆的表面质量。

附图说明

[0018]

图1是实施例1中使用0.000g bha抑制剂抛光液处理后钴表面的afm图像

[0019]

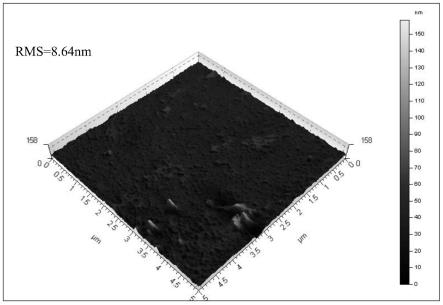

图2是实施例2中使用0.048g bha抑制剂抛光液处理后钴表面的afm图像

[0020]

图3是实施例3中使用0.068g bha抑制剂抛光液处理后钴表面的afm图像

[0021]

图4是实施例4中使用0.274g bha抑制剂抛光液处理后钴表面的afm图像

具体实施方式

[0022]

为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合最佳实施例对本发明作进一步的详细说明。

[0023]

实施例1:

[0024]

配制1000g抛光液:

[0025]

取磨料硅溶胶50g(来源于金伟集团有限公司),其粒径60.0nm,分散度

±

5%在之间(为抛光液质量百分浓度5%);分别加入甘氨酸2.25g;双氧水16.7g(其中,含过氧化氢(h2o2)的质量百分浓度为30%,即5g,为抛光液质量百分浓度0.5%);去离子水为余量,且抛光液ph为8;具体制备方法如下:硅溶胶、甘氨酸和过氧化氢按组分量依次加入去离子水中,通过真空负压搅拌的方式搅拌均匀,在搅拌过程中,通过滴定氢氧化钾使ph值保持在8,最后用去离子水补齐余量,继续搅拌均匀即可。

[0026]

试验监测:该抛光液ph为8.0、粒径为60.0nm。

[0027]

速率实验:用配制好的抛光液在alpsitec-e460型抛光机,工作压力为1.5psi,抛盘转速93转/分,抛头转速87转/分,抛光液流量为300ml/min。

[0028]

对直径3inch、厚度为2mm的钴片(纯度为99.99%),直径3inch、厚度为2mm的氮化钛片(纯度为99.99%)进行抛光,测得钴、氮化钛的平均去除速率:钴为氮化钛为去除速率选择比比较低,为15.1。使用相同组分但不含硅溶胶的溶液对钴膜浸泡,钴膜表面粗糙度很大,如图1所示,达到10.4nm。

[0029]

实施例2:

[0030]

配制1000g抛光液:

[0031]

取磨料硅溶胶50g,其粒径60.0nm,分散度

±

5%在之间,浓度为5%;甘氨酸2.25g;双氧水16.7g(其中,含过氧化氢(h2o2)的质量百分浓度为30%,即5g,为抛光液质量百分浓度0.5%;抑制剂(bha)0.048006g;去离子水为余量,且抛光液ph为8;具体制备方法如下:硅溶胶、甘氨酸、bha和过氧化氢按组分量依次加入去离子水中,通过真空负压搅拌的方式搅拌均匀,在搅拌过程中,通过滴定氢氧化钾使ph值保持在8,最后用去离子水补齐余量,继续搅拌均匀即可。

[0032]

试验监测:该抛光液ph为8.0、粒径为60.0nm。

[0033]

速率实验:用配制好的抛光液在alpsitec-e460型抛光机,工作压力为1.5psi,抛盘转速93转/分,抛头转速87转/分,抛光液流量为300ml/min。

[0034]

对直径3inch、厚度为2mm的钴片(纯度为99.99%),直径3inch、厚度为2mm的氮化钛片(纯度为99.99%)进行抛光,测得钴、氮化钛的平均去除速率:钴为氮化钛为去除速率选择比比较低,为18.3。使用相同组分但不含硅溶胶的溶液对钴膜浸泡,如图2所示钴膜表面粗糙度为8.64nm。

[0035]

实施例3:

[0036]

其他步骤同实施例2,不同之处为,抑制剂(bha)0.06857g;

[0037]

抛光后,测得钴、氮化钛的平均去除速率:钴为氮化钛为去除速率选择比比较高,为22.8。如图3所示钴的表面粗糙度为6.03nm。

[0038]

实施例4:

[0039]

其他步骤同实施例1,不同之处为,抑制剂(bha)0.27428g;

[0040]

抛光后,测得钴、氮化钛的平均去除速率:钴为氮化钛为去除速率选择比比较低,为18.7。如图4所示钴的表面粗糙度为7.96nm。

[0041]

通过以上实施例可以看到,采用优化得到配比,实验例1不添加bha时去除速率选择比低,且表面质量不佳。添加bha时,去除速率选择比提高,且表面质量得到有效改善,实验例3在添加0.06857g时选择比最高,且表面质量最好。bha的添加有效保护了晶圆,对于提高晶圆片的良率是十分有益的。

[0042]

上述用于钴互连结构cmp期间的碱性抛光液的工作原理:

[0043]

硅溶胶(纳米级二氧化硅)为磨料,硬度适中(莫氏硬度6~7),分散性好,粒径较小,抛光后晶圆表面的状态可以得到很大程度的改善。硅溶胶呈现乳白色半透明状,为二氧化硅胶体在纯水中扩散形成的胶状物质,硅溶胶无毒无味,对环境污染小,是理想的磨料。

[0044]

甘氨酸(glycine)为白色晶体或结晶性粉末,有甜味,熔点232~236℃,溶于水,不溶于乙醇和乙醚,是一种有效的络合剂。能够在酸性、中性、碱性溶液中与铜,铁,钴等多种金属离子发生络合反应,形成可溶性络合物,达到去除金属表面氧化物的目的。抑制剂苯甲羟肟酸(bha)为白色结晶固体,其常被用于作为菱锌矿、黑钨矿等难选矿物的有效捕收剂。具有同时抑制钴、氮化钛的腐蚀和保护低k介质层的作用。对于氧化剂过氧化氢(h2o2)而言,环保无污染又价格低廉,其在溶液中的分解产物只有水和氧气,无其它污染物,不引入金属离子,也易于cmp后清洗,适用于工业生产。

[0045]

上述参照具体实施方式对该一种用于钴互连cmp粗抛的碱性抛光液及其制备方法

进行详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

[0046]

本发明未尽事宜为公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。