120rpm的搅拌速度搅拌40-45min,加入聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠,将温度控制至75-80℃,搅拌速度控制200-220rpm,继续搅拌30-35min,得到凝胶液,将凝胶液置于90-92℃下烘干,得到气凝胶,将气凝胶置于400-420℃下高温处理1-1.2h,然后粉碎至400-600目,得到粉碎后的气凝胶,将粉碎后的气凝胶、六偏磷酸钠混合后进行球磨,控制球磨时的温度为28-30℃,球料比为10-12:1,转速为500-600rpm,时间为35-40min,球磨结束得到阻燃填料;所述制备阻燃填料中,气相白炭黑、聚乙二醇1500、去离子水的重量比为10-12:4-6:90-95;所述制备阻燃填料中,分散液、纳米三聚磷酸铵、十二烷基苯磺酸钠、聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠的重量比为100-110:8-10:1-1.2:9-11:12-14:6-8:3-4;所述制备阻燃填料中,粉碎后的气凝胶与六偏磷酸钠的重量比为100:6-8;所述制备阻燃填料中,所述气相白炭黑的比表面积为200-300m2/g;所述制备阻燃填料中,所述纳米三聚磷酸铵的粒径为50-80nm,聚合度为1000-1200。

7.所述制备相容剂,将纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792混合后进行球磨,控制球磨时的温度为35-40℃,球料比为10-12:1,转速为300-400rpm,时间为30-35min,然后加入苯乙烯、硬脂酸锌,继续球磨35-40min,得到初级相容剂,将初级相容剂置于密闭反应釜中,向密闭反应釜中通入二氧化碳至密闭反应釜的初始压力为0.18-0.2mpa,温度控制至15-18℃,在密闭反应釜中静置20-22min后,得到相容剂;所述制备相容剂中,纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792、苯乙烯、硬脂酸锌的重量比为70-75:0.2-0.4:2-3:2-4:4-6;所述制备相容剂中,所述纳米氢氧化铝的粒径为40-60nm。

8.所述制备基料,将α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料加入捏合机中,在温度为130-140℃,真空度为0.09-0.092mpa的条件下捏合2-2.5h,得到基料;所述制备基料中,α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料的重量比为100:50-55:8-10;所述制备基料中,所述α,ω-二羟基聚二甲基硅氧烷的粘度为20000-25000mpa

·

s;所述制备基料中,所述纳米碳酸钙的粒径为30-50nm。

9.所述一次混合,将基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷加入搅拌机中进行搅拌,控制搅拌温度为25-28℃,搅拌转速为180-200rpm,搅拌时的真空度为0.09-0.092mpa,搅拌时间为28-30min,搅拌结束得到混合料;所述一次混合,基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷的重量比为380-400:22-25:18-20。

10.所述二次混合,将混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550加入搅拌机中进行搅拌,控制搅拌温度为25-28℃,搅拌转速为150-180rpm,搅拌时的真空度为0.09-0.092mpa,搅拌时间为40-45min,搅拌结束得到阻燃型硅酮密封胶;所述二次混合中,混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550的重量比为400-410:15-18:1-1.5:4-6。

11.一种阻燃型硅酮密封胶,采用上述阻燃型硅酮密封胶的制备方法制得。

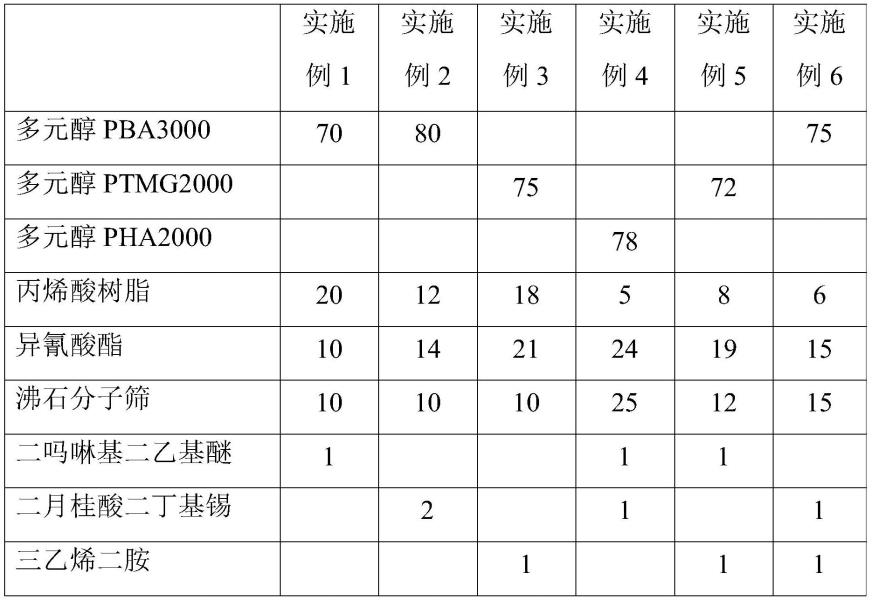

12.与现有技术相比,本发明的有益效果为:(1)本发明制备的阻燃型硅酮密封胶,表干时间为20-23min,固化速度为4.62-4.74mm/24h,阻燃等级为v-0级;(2)本发明的阻燃型硅酮密封胶的制备方法,通过加入相容剂,能够避免制备的阻燃型硅酮密封胶在注胶过程中产生气泡;(3)本发明的阻燃型硅酮密封胶的制备方法,通过加入阻燃填料和相容剂,能够提高制备的阻燃型硅酮密封胶的硬度和弹性,制备的阻燃型硅酮密封胶的邵氏硬度为52-56a,断裂伸长率为453-464%,弹性回复率为92-95%;(4)本发明的阻燃型硅酮密封胶的制备方法,通过加入阻燃填料和相容剂,能够提高制备的阻燃型硅酮密封胶的贮存稳定性,制备的阻燃型硅酮密封胶在25℃下贮存12个月不分层,在25℃下贮存12个月后的强度保持率为88-92%,在25℃下贮存12个月后的伸长率保持率为95-98%;(5)本发明的阻燃型硅酮密封胶的制备方法,通过加入阻燃填料和相容剂,能够提高制备的阻燃型硅酮密封胶的耐候性,制备的阻燃型硅酮密封胶在-30℃下贮存12个月后的强度保持率为83-85%,在-30℃下贮存12个月后的伸长率保持率为90-94%,在200℃下贮存12个月后的强度保持率为88-93%,在200℃下贮存12个月后的伸长率保持率为90-95%;(6)本发明的阻燃型硅酮密封胶的制备方法,通过加入阻燃填料和相容剂,能够提高制备的阻燃型硅酮密封胶的粘结强度和抗位移能力,制备的阻燃型硅酮密封胶的拉伸粘结强度为2.12-2.25mpa,60%定伸粘结性为无破坏,100%定伸粘结性为无破坏,125%定伸粘结性为无破坏,160%定伸粘结性为无破坏,200%定伸粘结性为无破坏,250%定伸粘结性为无破坏;(7)本发明的阻燃型硅酮密封胶的制备方法,通过加入阻燃填料和相容剂,能够提高制备的阻燃型硅酮密封胶在高温高湿条件下的固化速度,制备的阻燃型硅酮密封胶在温度为50℃,湿度为95%下的表干时间为23-26min,固化速度为4.05-4.24mm/24h。

具体实施方式

13.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

14.实施例1一种阻燃型硅酮密封胶的制备方法,具体为:1.制备阻燃填料:将气相白炭黑、聚乙二醇1500、去离子水混合后进行球磨,控制球磨时的温度为28℃,球料比为6:1,转速为400rpm,时间为45min,球磨结束得到分散液;向分散液中加入纳米三聚磷酸铵、十二烷基苯磺酸钠,在30℃下,以100rpm的搅拌速度搅拌40min,加入聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠,将温度控制至75℃,搅拌速度控制200rpm,继续搅拌30min,得到凝胶液,将凝胶液置于90℃下烘干,得到气凝胶,将气凝胶置于400℃下高温处理1h,然后粉碎至400目,得到粉碎后的气凝胶,将粉碎后的气凝胶、六偏磷酸钠混合后进行球磨,控制球磨时的温度为28℃,球料比为10:1,转速为500rpm,时间为35min,球磨结束得到阻燃填料;

其中,气相白炭黑、聚乙二醇1500、去离子水的重量比为10:4:90;其中,分散液、纳米三聚磷酸铵、十二烷基苯磺酸钠、聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠的重量比为100:8:1:9:12:6:3;其中,粉碎后的气凝胶与六偏磷酸钠的重量比为100:6;所述气相白炭黑的比表面积为200m2/g;所述纳米三聚磷酸铵的粒径为50nm,聚合度为1000。

15.2.制备相容剂:将纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792混合后进行球磨,控制球磨时的温度为35℃,球料比为10:1,转速为300rpm,时间为30min,然后加入苯乙烯、硬脂酸锌,继续球磨35min,得到初级相容剂,将初级相容剂置于密闭反应釜中,向密闭反应釜中通入二氧化碳至密闭反应釜的初始压力为0.18mpa,温度控制至15℃,在密闭反应釜中静置20min后,得到相容剂;其中,纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792、苯乙烯、硬脂酸锌的重量比为70:0.2:2:2:4;所述纳米氢氧化铝的粒径为40nm。

16.3.制备基料:将α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料加入捏合机中,在温度为130℃,真空度为0.09mpa的条件下捏合2h,得到基料;其中,α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料的重量比为100:50:8;所述α,ω-二羟基聚二甲基硅氧烷的粘度为20000mpa

·

s;所述纳米碳酸钙的粒径为30nm。

17.4.一次混合:将基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷加入搅拌机中进行搅拌,控制搅拌温度为25℃,搅拌转速为180rpm,搅拌时的真空度为0.09mpa,搅拌时间为28min,搅拌结束得到混合料;其中,基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷的重量比为380:22:18。

18.5.二次混合:将混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550加入搅拌机中进行搅拌,控制搅拌温度为25℃,搅拌转速为150rpm,搅拌时的真空度为0.09mpa,搅拌时间为40min,搅拌结束得到阻燃型硅酮密封胶;其中,混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550的重量比为400:15:1:4。

19.实施例2一种阻燃型硅酮密封胶的制备方法,具体为:1.制备阻燃填料:将气相白炭黑、聚乙二醇1500、去离子水混合后进行球磨,控制球磨时的温度为29℃,球料比为7:1,转速为450rpm,时间为47min,球磨结束得到分散液;向分散液中加入纳米三聚磷酸铵、十二烷基苯磺酸钠,在31℃下,以110rpm的搅拌速度搅拌42min,加入聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠,将温度控制至77℃,搅拌速度控制210rpm,继续搅拌32min,得到凝胶液,将凝胶液置于91℃下烘干,得到气凝胶,将气凝胶置于410℃下高温处理1.1h,然后粉碎至500目,得到粉碎后的气凝胶,将粉碎后的气凝胶、六偏磷酸钠混合后进行球磨,控制球磨时的温度为29℃,球料比为11:1,转速为550rpm,时间为37min,球磨结束得到阻燃填料;其中,气相白炭黑、聚乙二醇1500、去离子水的重量比为11:5:92;

其中,分散液、纳米三聚磷酸铵、十二烷基苯磺酸钠、聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠的重量比为105:9:1.1:10:13:7:3.5;其中,粉碎后的气凝胶与六偏磷酸钠的重量比为100:7;所述气相白炭黑的比表面积为250m2/g;所述纳米三聚磷酸铵的粒径为60nm,聚合度为1100。

20.2.制备相容剂:将纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792混合后进行球磨,控制球磨时的温度为37℃,球料比为11:1,转速为350rpm,时间为32min,然后加入苯乙烯、硬脂酸锌,继续球磨37min,得到初级相容剂,将初级相容剂置于密闭反应釜中,向密闭反应釜中通入二氧化碳至密闭反应釜的初始压力为0.19mpa,温度控制至17℃,在密闭反应釜中静置21min后,得到相容剂;其中,纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792、苯乙烯、硬脂酸锌的重量比为72:0.3:2.5:3:5;所述纳米氢氧化铝的粒径为50nm。

21.3.制备基料:将α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料加入捏合机中,在温度为135℃,真空度为0.091mpa的条件下捏合2.2h,得到基料;其中,α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料的重量比为100:52:9;所述α,ω-二羟基聚二甲基硅氧烷的粘度为22000mpa

·

s;所述纳米碳酸钙的粒径为40nm。

22.4.一次混合:将基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷加入搅拌机中进行搅拌,控制搅拌温度为26℃,搅拌转速为190rpm,搅拌时的真空度为0.091mpa,搅拌时间为29min,搅拌结束得到混合料;其中,基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷的重量比为390:23:19。

23.5.二次混合:将混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550加入搅拌机中进行搅拌,控制搅拌温度为26℃,搅拌转速为160rpm,搅拌时的真空度为0.091mpa,搅拌时间为42min,搅拌结束得到阻燃型硅酮密封胶;其中,混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550的重量比为405:16:1.2:5。

24.实施例3一种阻燃型硅酮密封胶的制备方法,具体为:1.制备阻燃填料:将气相白炭黑、聚乙二醇1500、去离子水混合后进行球磨,控制球磨时的温度为30℃,球料比为8:1,转速为500rpm,时间为50min,球磨结束得到分散液;向分散液中加入纳米三聚磷酸铵、十二烷基苯磺酸钠,在32℃下,以120rpm的搅拌速度搅拌45min,加入聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠,将温度控制至80℃,搅拌速度控制220rpm,继续搅拌35min,得到凝胶液,将凝胶液置于92℃下烘干,得到气凝胶,将气凝胶置于420℃下高温处理1.2h,然后粉碎至600目,得到粉碎后的气凝胶,将粉碎后的气凝胶、六偏磷酸钠混合后进行球磨,控制球磨时的温度为30℃,球料比为12:1,转速为600rpm,时间为40min,球磨结束得到阻燃填料;其中,气相白炭黑、聚乙二醇1500、去离子水的重量比为12:6:95;其中,分散液、纳米三聚磷酸铵、十二烷基苯磺酸钠、聚山梨酯-80、海藻酸钠、阿拉

伯胶、氢氧化钠的重量比为110:10:1.2:11:14:8:4;其中,粉碎后的气凝胶与六偏磷酸钠的重量比为100:8;所述气相白炭黑的比表面积为300m2/g;所述纳米三聚磷酸铵的粒径为80nm,聚合度为1200。

25.2.制备相容剂:将纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792混合后进行球磨,控制球磨时的温度为40℃,球料比为12:1,转速为400rpm,时间为35min,然后加入苯乙烯、硬脂酸锌,继续球磨40min,得到初级相容剂,将初级相容剂置于密闭反应釜中,向密闭反应釜中通入二氧化碳至密闭反应釜的初始压力为0.2mpa,温度控制至18℃,在密闭反应釜中静置22min后,得到相容剂;其中,纳米氢氧化铝、过氧化二苯甲酰、硅烷偶联剂kh-792、苯乙烯、硬脂酸锌的重量比为75:0.4:3:4:6;所述纳米氢氧化铝的粒径为60nm。

26.3.制备基料:将α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料加入捏合机中,在温度为140℃,真空度为0.092mpa的条件下捏合2.5h,得到基料;其中,α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、阻燃填料的重量比为100:55:10;所述α,ω-二羟基聚二甲基硅氧烷的粘度为25000mpa

·

s;所述纳米碳酸钙的粒径为50nm。

27.4.一次混合:将基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷加入搅拌机中进行搅拌,控制搅拌温度为28℃,搅拌转速为200rpm,搅拌时的真空度为0.092mpa,搅拌时间为30min,搅拌结束得到混合料;其中,基料、甲基三丁酮肟基硅烷、乙烯基三甲氧基硅烷的重量比为400:25:20。

28.5.二次混合:将混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550加入搅拌机中进行搅拌,控制搅拌温度为28℃,搅拌转速为180rpm,搅拌时的真空度为0.092mpa,搅拌时间为45min,搅拌结束得到阻燃型硅酮密封胶;其中,混合料、相容剂、二丁基二醋酸锡、硅烷偶联剂kh-550的重量比为410:18:1.5:6。

29.对比例1采用实施例1所述的阻燃型硅酮密封胶的制备方法,其不同之处在于:省略第1步制备阻燃填料步骤,并在第3步制备基料中省略阻燃填料的加入。

30.对比例2采用实施例1所述的阻燃型硅酮密封胶的制备方法,其不同之处在于:省略第2步制备相容剂步骤,并在5步二次混合中省略相容剂的加入。

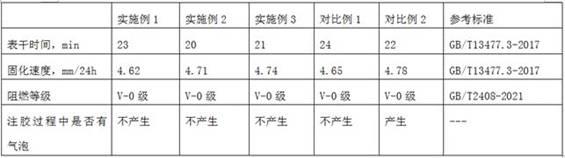

31.试验例1对实施例1-3和对比例1-2制备的阻燃型硅酮密封胶的表干时间、固化速度、阻燃等级进行测试,并观察并记录在注胶过程中是否有气泡产生,测试及记录结果如下:

由上述结果可以看出,在表干时间、固化速度上,实施例1-3制备的阻燃型硅酮密封胶与对比例1-2制备的阻燃型硅酮密封胶的差别不大,说明是否加入阻燃填料与相容剂,对表干时间和固化速度影响不大;即使不加入阻燃填料,相容剂中的氢氧化铝具有阻燃性,也能起到阻燃效果,所以对比例1和对比例2制备的阻燃型硅酮密封胶的阻燃等级也均为v-0级。

32.由对比例2制备的阻燃型硅酮密封胶的测试结果进一步看出,未加相容剂的阻燃型硅酮密封胶中各组分之间的相容性较差,导致了在注胶过程中易产生气泡。

33.试验例2对实施例1-3和对比例1-2制备的阻燃型硅酮密封胶的邵氏硬度、断裂伸长率、弹性回复率进行测试,测试结果如下:由上述结果可以看出,对比例1-2制备的阻燃型硅酮密封胶的邵氏硬度、断裂伸长率和弹性回复率要低于实施例1-3制备的阻燃型硅酮密封胶,因为阻燃填料中的气相白炭黑本身能够起到增加阻燃型硅酮密封胶的硬度和弹性的作用,相容剂为氢氧化铝先经过偶联改性,然后进行接枝制备而成,相比于直接对高聚物进行接枝制备的相容剂,能够在保证阻燃性的同时,提高硬度和弹性。

34.试验例3将实施例1-3和对比例1-2制备的阻燃型硅酮密封胶在25℃下贮存12个月后观察是否存在分层情况并记录,然后对实施例1-3和对比例1-2制备的阻燃型硅酮密封胶在25℃下贮存12个月后的强度保持率和在25℃下贮存12个月后的伸长率保持率进行测试,测试结果如下:

由上述结果可以看出,实施例1-3制备的阻燃型硅酮密封胶的贮存稳定性要优于对比例1-2制备的阻燃型硅酮密封胶,其中,相容剂主要是通过提高各原料之间的相容性实现了储存稳定性的提高,而阻燃填料对储存稳定性的提高主要是因为在制备阻燃填料中,首先通过聚乙二醇1500对气相白炭黑进行分散,然后加入十二烷基苯磺酸钠进行表面改性的同时,加入纳米三聚磷酸铵吸附,进一步提高阻燃性,再加入聚山梨酯-80、海藻酸钠、阿拉伯胶、氢氧化钠,在乳化的同时形成凝胶,然后对凝胶进行干燥,加入六偏磷酸钠进行改性,从而进一步提高了气相白炭黑的相容性,从而提高了贮存稳定性。

35.试验例4将实施例1-3和对比例1-2制备的阻燃型硅酮密封胶在-30℃贮存12个月后的强度保持率、在-30℃下贮存12个月后的伸长率保持率、在200℃贮存12个月后的强度保持率、在200℃下贮存12个月后的伸长率保持率进行测试,测试结果如下:由上述结果可以看出,实施例1-3制备的阻燃型硅酮密封胶的耐候性要优于对比例1-2制备的阻燃型硅酮密封胶。

36.试验例5对实施例1-3和对比例1-2制备的阻燃型硅酮密封胶的拉伸粘结强度、60%定伸粘结性、100%定伸粘结性、125%定伸粘结性、160%定伸粘结性、200%定伸粘结性、250%定伸粘结性进行测试,测试结果如下:由上述结果可以看出,实施例1-3制备的阻燃型硅酮密封胶的粘结强度和抗位移能力要优于对比例1-2制备的阻燃型硅酮密封胶,而且对比例1制备的阻燃型硅酮密封胶的粘结强度和抗位移能力最差,由此可以看出,阻燃填料对粘结强度和抗位移能力的影响很大。主要是因为阻燃填料为对气相白炭黑进行凝胶改性制备的,进行凝胶改性后,阻燃填料

内部孔隙率变大,分散性变强,减小了内应力,提高了与基材的粘结力,从而提高了粘结强度和抗位移能力。

37.试验例6对实施例1-3和对比例1-2制备的阻燃型硅酮密封胶在温度为50℃,湿度为95%的条件下的表干时间和固化速度进行测试,测试结果如下:由上述结果可以看出,实施例1-3制备的阻燃型硅酮密封胶在高温高湿条件下的表干时间和固化速度要优于对比例1-2制备的阻燃型硅酮密封胶。

38.除非另有说明,本发明中所采用的百分数均为质量百分数。

39.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。