1.本技术涉及非机动车号牌加工技术领域,尤其是涉及一种非机动车号牌加工设备。

背景技术:

2.现有的电瓶车通常挂绿牌,属于非机动车行列,通常非机动车的号牌为地区名字加数字,地区名字位于数字的上方设置,数字由五位数字组成,现有的车牌在生产过程中,通常直接在绿底拍照的侧壁上通过喷涂设备直接喷涂形成,但是喷涂的车牌在使用过程中,车牌上的数字由于风吹日晒长时间易出现掉漆、掉色,从而导致喷涂形成的车牌难以正常使用。

3.为此,现有很多厂家采用模具压印的方式,直接在冲压模上压成所需的数字,但是由于不同的车牌序号以及数字均不同,从而每生产一个车牌便需要更换一个数字模块,人为拆卸模具更换数字模块较为费时费力。

技术实现要素:

4.为了减轻工作人员的劳动强度,提升车牌加工的便捷性,本技术提供一种非机动车号牌加工设备。

5.本技术提供的一种非机动车号牌加工设备,采用如下的技术方案:一种非机动车号牌加工设备,包括机体、设置在机体上的上模以及下模,所述上模包括安装座、设置在安装座上用于在铝板上压印数字的压印组件,所述安装座固定连接在机体的液压缸活塞杆端部,所述下模位于上模的下方,所述安装座呈中空设置,所述安装座的底壁间隔均匀开设有安装孔,所述压印组件包括若干个转动连接在安装孔侧壁的压印轮,若干个所述压印轮同轴设置,且单个所述压印轮的侧壁上成型有数字凸起,所述安装座外侧还设置有用于调节单个或若干个压印轮转动以实现不同数字组合的驱动组件。

6.通过采用上述技术方案,将薄铝板放置在上模与下模之间,预先通过驱动组件使得调节相应压印轮转动,并使得若干个压印轮上的数字组合为所需的数字组合,此时驱使机体上的液压缸驱动,液压缸的活塞杆驱使上模下压,从而实现压印轮上的凸起在铝板上成型出所需的数字,整个压印的过程中无须人为更换数字模头,减少了更换的时间,提升了加工的效率以及便捷性。

7.可选的,所述驱动组件包括同轴固定在压印轮上的第一棱管、滑移设置在安装座外侧的安装块、固定在安装块侧壁上的第一电机、同轴设置在第一电机转轴上用于驱使单个或若干个第一棱管转动的连接件,相邻两个第一棱管同轴设置,且相邻两个第一棱管之间转动连接,随着压印轮与第一电机之间的距离增加,设置在相应压印轮上的第一棱管的管径呈递减设置,不同所述第一棱管的管径大小不同,随着压印轮与第一电机之间的距离增加,设置在相应压印轮上的第一棱管伸出安装外的长度呈递减设置,所述安装座的侧壁上还设置有调节第一电机滑移距离的第一调节件。

8.通过采用上述技术方案,预先通过第一调节件调节第一电机与安装座之间的间距,然后通过连接件与相应的第一棱管相互插接配合,并驱使第一电机的转轴转动,从而驱使相应的第一棱管转动,实现对相应的压印轮进行调节。

9.可选的,所述连接件包括设置在安装块侧壁上的圆盘、若干个转动连接在圆盘侧壁上用于适配第一棱管的棱形卡块、同轴固定在棱形卡块转轴上的齿轮、同轴固定在第一电机转轴上的齿圈,若干个棱形卡块沿着圆盘的周侧间隔均匀呈圆形分布,所述第一棱管与棱形卡块一一对应设置,若干个所述齿轮均与齿圈啮合,所述安装块的侧壁上设置有用于调节圆盘转动的第二调节件。

10.通过采用上述技术方案,调节好圆盘的转动角度后,使得圆盘处于固定不动的状态,并与此同时使得相应的棱形卡块卡接在相应的第一棱管的端部内腔内,此时通过第一电机驱使齿圈转动,齿圈啮合若干个齿轮同步转动,从而实现第一电机驱使其中一个第一棱管转动。

11.可选的,所述第二调节件包括同轴固定在圆盘外侧的蜗轮、转动连接在安装块侧壁上用于驱使蜗轮转动的蜗杆、固定连接在安装块侧壁上的第二电机,所述第二电机的转轴与蜗杆同轴固定连接。

12.通过采用上述技术方案,调节圆盘转动时,第二电机为伺服电机,通过第二电机驱使蜗杆转动,蜗杆啮合蜗轮转动,从而实现圆盘定角度转动,使得棱形块与对应的第一棱管相适配,并驱动相应的第一棱管进行转动。

13.可选的,所述第一调节件包括转动连接在安装座侧壁上的丝杠、同轴固定在丝杠端部的手轮,所述安装块与丝杠螺纹连接。

14.通过采用上述技术方案,调节安装块与安装座之间的距离时,转动手轮,使得丝杠同步转动,从而安装款沿着丝杠的轴向滑移,实现对安装块位置的调整。

15.可选的,安装座的侧壁上开设有观测窗,所述观测窗的窗口侧壁上固定有透明玻璃。

16.通过采用上述技术方案,工作人员可通过观测窗上的透明玻璃清楚的看到压印轮的转动状态,更加便于工作人员应对调节压印轮过程中所发生的故障。

17.可选的,所述安装孔的侧壁上设置有弹性阻尼块,所述弹性阻尼块抵接在压印轮的侧壁上。

18.通过采用上述技术方案,在无外力的状况下,压印轮难以发生自由转动,保障了压印轮在压印过程中的稳定性。

19.可选的,所述下模包括固定在机体侧壁上的收集盒、填充在收集盒内的沙层。

20.通过采用上述技术方案,每次压印的过程,只需将沙层表面涂抹平整,液压缸驱使上模下压的过程中,压印轮上的凸起在滤板上压印,从而使得凸起部位的沙层向外挤压,从而便于铝板上形成所需的凸起。

21.综上所述,本技术包括以下至少一种有益技术效果:1. 压印的过程中无须人为更换数字模头,减少了更换的时间,提升了加工的效率以及便捷性。

22.2.通过设置弹性阻尼块,在无外力的状况下,压印轮难以发生自由转动,保障了压印轮在压印过程中的稳定性。

附图说明

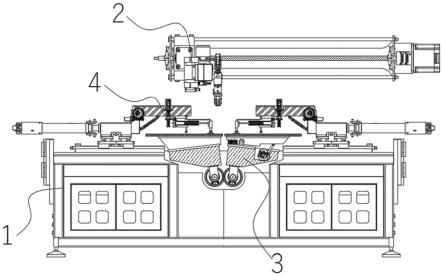

23.图1是本实施例的整体结构示意图。

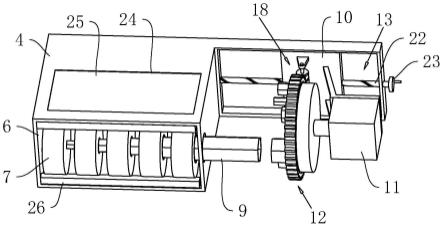

24.图2是本实施例中上模的整体结构示意图。

25.图3是本实施例中上模的结构示意图,主要用于展示第一调节件和第二调节件。

26.图4是本实施例中齿圈部位处的爆炸图。

27.附图标记:1、机体;2、上模;3、下模;4、安装座;5、压印组件;6、安装孔;7、压印轮;8、驱动组件;9、第一棱管;10、安装块;11、第一电机;12、连接件;13、第一调节件;14、圆盘;15、棱形卡块;16、齿轮;17、齿圈;18、第二调节件;19、蜗轮;20、蜗杆;21、第二电机;22、丝杠;23、手轮;24、观测窗;25、透明玻璃;26、弹性阻尼块;27、收集盒;28、沙层。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种非机动车号牌加工设备。

30.参照图1,一种非机动车号牌加工设备,包括机体1、上模2和下模3,上模2位于下模3的上方,机体1的侧壁上固定设置有液压缸,液压缸的活塞杆端部与上模2固定连接,下模3固定在机体1的侧壁上,下模3包括收集盒27以及沙层28,收集盒27固定连接在机体1的侧壁上,沙层28填充在收集盒27的内腔内,压印过程中,使得薄铝板平放在下模3的沙层28表面。

31.参照图2和图3,上模2包括安装座4以及压印组件5,安装座4固定连接在液压缸活塞杆的端部,安装座4呈中空设置,安装座4的内腔底壁上间隔均匀开设有安装孔6,根据现有号牌的规定设置,压印组件5为设置在安装孔6内的压印轮7,压印轮7设置为5个,从而使得每个安装孔6内均转动连接有一个压印轮7,压印轮7部分位于安装座4的内腔内,部分裸露在安装座4的外侧。

32.参照图2和图3,同时在安装座4的侧壁上贯穿开设有观测窗24,并在观测窗24的窗口内固定有透明玻璃25,通过此设置,便于工作人员实时观测压印轮7的调节状况,保障压印轮7运转的稳定性。在安装孔6的侧壁上还设置有弹性阻尼块26,弹性阻尼块26为耐磨的橡胶材质,使得弹性阻尼块26在初始状态下与压印轮7的侧壁相互抵接设置,从而在无外力驱使压印轮7转动的情况下,使得压印轮7难以发生自由转动,保障了压印轮7压印的稳定性。

33.参照图2和图3,压印轮7的侧壁上间隔均匀设置有数字凸起,数字由0-9组成,由于号牌不同,所需的数字组合也会有所不同,因此为了便于调节单个压印轮7转动,在安装座4的外侧还设置有用于调节压单个或若干个压印轮7转动以实现不同数字组合的驱动组件8。

34.参照图2和图3,驱动组件8包括第一棱管9、安装块10、第一电机11以及连接件12,第一棱管9的个数与压印轮7的个数相等,每个压印轮7均同轴固定有第一棱管9,若干个第一棱管9之间相互转动连接且同轴设置。相邻两个第一棱管9之间通过滚珠轴承转动连接。

35.参照图3,随着压印轮7与第一电机11之间的距离增加,设置在相应压印轮7上的第一棱管9的管径呈递减设置,从而使得与第一电机11较近一个压印轮7上的第一棱管9的管径最大。随着压印轮7与第一电机11之间的距离增加,相应第一棱管9伸出安装座4外的长度逐渐递减,从而距离第一电机11较近的压印轮7上同轴设置的第一棱管9伸出安装座4外的长度最长。通过上述的设置,使得若干个第一棱管9的伸出端呈阶梯状,且直径较大的第一

棱管9位于其余第一棱管9的最外侧设置。

36.参照图3和图4,连接件12包括圆盘14、棱形卡块15以及齿轮16和齿圈17,圆盘14设置在安装块10的侧壁上,棱形卡块15设置有若干个,且若干个棱形卡块15沿着圆盘14的周侧间隔均匀设置。棱形卡块15的外径以及形状与第一棱管9一一对应设置,不同外径的棱形卡块15可插接在相应的第一棱管9的端部内腔内。

37.参照图3和图4,为了使得棱形卡块15在圆盘14上转动,将棱形卡块15转动设置在圆盘14的侧壁上,并使得齿轮16同轴一一对应固定在棱形卡块15的转轴上,齿轮16位于圆盘14远离棱形卡块15的一侧,齿圈17转动连接在安装块10的侧壁上,齿圈17与齿轮16啮合,齿圈17与第一电机11的转轴同轴固定连接,驱使齿圈17转动时,此时使得整个圆盘14固定不动,齿圈17啮合齿轮16,插接在相应第一棱管9内腔的棱形卡块15转动,从而实现对相应压印轮7的调节。

38.参照图3和图4,为了使得不同的棱形卡块15插接在相应的第一棱管9的内腔内,在安装块10的侧壁上设置有用于调节圆盘14转动的第二调节件18,第二调节件18包括蜗轮19、蜗杆20以及第二电机21,蜗轮19同轴设置在圆盘14的外侧,蜗杆20转动连接在安装块10的侧壁上,蜗杆20与蜗轮19啮合,蜗杆20与第二电机21的转轴同轴固定连接,第二电机21为伺服电机,驱使第二电机21的转轴定角度转动,可实现对圆盘14进行定角度转动调节。

39.参照图3,安装块10滑移连接在安装座4的外侧,安装块10的滑移方向与压印轮7的轴向呈平行设置,第一电机11固定安装在安装块10的侧壁上,为了便于棱形块插接在相应的第一棱管9内,并使得第一棱管9转动,在安装座4的侧壁上还设置有第一调节件13。

40.参照图3,第一调节件13包括丝杠22和手轮23,丝杠22转动连接在安装座4的外侧,丝杠22的轴向与压印轮7的轴向呈平行设置,手轮23同轴固定在丝杠22的端部,丝杠22与安装块10螺纹连接,驱使手轮23转动,使得丝杠22同步转动,从而驱使安装块10沿着丝杠22的轴向滑移,实现调节第一电机11与安装座4之间的距离。

41.本技术实施例一种非机动车号牌加工设备的实施原理为:预先根据压印的需求驱使第二电机21的转轴转动,使得相应的棱形卡块15与相应的第一棱管9的内腔呈正对设置,转动手轮23,使得棱形卡块15插接在相应的第一棱管9的内腔内,然后驱使第一电机11的转轴转动,调节相应的压印轮7转动,并最终实现所需的数字组合,此时将薄铝板放置在下模3的沙层28表面,通过液压缸的活塞杆使得上模2向下滑动,直至上模2与下模3相互靠近,并最终在薄铝板上成型出所需的数字凸起。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。