1.本发明涉及液压制动技术领域,尤其涉及制动系统。

背景技术:

2.中央集中式电子电气架构是软件定义汽车的前提。随着整车电子电气产品应用的增加,单车ecu数量激增,分布式电子电气架构由于算力分散、布线复杂、软硬件耦合深、通信带宽瓶颈等缺点而无法适应汽车智能化的进一步发展,正向中央计算迈进:汽车将以少量高性能计算单元替代大量ecu,为日益复杂的汽车软件提供算力基础;实现软硬件解耦 软件分层解耦,使得汽车软件可经ota实现快速迭代;大带宽通信架构以适应车辆日益激增的数据量和低时延要求。

3.制动系统中电机与轴端卡钳布置较远,管路复杂,且中间连通的管路上设置多个电磁阀,液压油经过多个电磁阀后输送速度减弱,进一步降低轴端卡钳制动效果;且未对轴端卡钳实现制动进行冗余设计,当控制某各轴端卡钳处的电机失效后,无法再对该轴端卡钳进行制动控制,影响制动效果。

技术实现要素:

4.本发明的目的在于解决背景技术中的至少一个技术问题,提供一种制动系统。

5.为实现上述目的,本发明提供一种制动系统,包括:踏板感单元、与所述踏板感单元管路连接的电液制动单元、分别控制所述踏板感单元和所述电液制动单元动作的中央总控单元,所述电液制动单元包括轴端卡钳、多个相互并联布置后与所述踏板感单元和所述轴端卡钳连接的电机,各所述电机之间通过备份管路连接,并且各所述备份管路上设有第一常闭电磁阀。

6.优选地,所述踏板感单元包括踏板、与所述踏板连接的活塞泵、与所述活塞泵连接的油壶,所述活塞泵包括第一油腔和第二油腔;所述踏板感单元还包括与所述油壶和所述第一油腔通过第一管路连接的踏板模拟器,所述踏板模拟器和所述第一油腔之间的所述第一管路上设有第二常闭电磁阀。

7.优选地,所述轴端卡钳包括前端第一卡钳、前端第二卡钳、后端第一卡钳和后端第二卡钳;所述踏板感单元还包括第二管路、第三管路和第四管路,所述第三管路与所述第一油腔、所述第一管路、所述后端第一卡钳和所述后端第二卡钳连接;所述第二管路与所述第二油腔、所述前端第一卡钳和所述前端第二卡钳连接;所述第四管路与所述油壶、所述前端第一卡钳、所述前端第二卡钳、所述后端第一卡钳、所述后端第二卡钳和所述电机连接;或,所述第四管路与所述油壶和所述电机连接。

8.优选地,所述第二管路和所述第三管路上分别设有第一常开电磁阀和第二常开电磁阀。

9.优选地,所述电液制动单元还包括一端分别与所述第四管路连接,另一端分别与所述前端第一卡钳、所述前端第二卡钳、所述后端第一卡钳和所述后端第二卡钳连接的第五管路、第六管路、第七管路和第八管路。

10.优选地,所述第五管路、所述第六管路、所述第七管路和所述第八管路上均设有第三常闭电磁阀。

11.优选地,所述电液制动单元还包括一端与所述第二管路连接,另一端分别与所述前端第一卡钳和所述前端第二卡钳连接的第九管路和第十管路,以及一端与所述第三管路连接,另一端分别与所述后端第一卡钳和所述后端第二卡钳连接的第十一管路和第十二管路;所述第九管路、所述第十管路、所述第十一管路和所述第十二管路上均设有第三常开电磁阀。

12.优选地,所述电液制动单元还包括分别并联各所述第三常开电磁阀的第十三管路、第十四管路、第十五管路和第十六管路;所述第十三管路、所述第十四管路、所述第十五管路和所述第十六管路上均设有防止液压油倒流至所述前端第一卡钳、所述前端第二卡钳、所述后端第一卡钳和所述后端第二卡钳的第一单向阀。

13.优选地,所述电液制动单元包括两个并联布置的所述电机,各所述电机分别通过第十七管路和第十八管路连接所述第四管路,并且所述第十七管路上设有防止液压油倒流至所述第四管路的第二单向阀;各所述电机通过第十九管路连接所述第九管路和所述第十管路或者所述第十一管路和所述第十二管路;所述第十九管路上设有第四常闭电磁阀。

14.优选地,所述电液制动单元包括四个并联布置的所述电机,各所述电机分别通过第二十管路和所述第二十一管路连接所述第四管路和/或所述第五管路。

15.优选地,各所述电机通过第二十二管路分别连接所述前端第一卡钳、所述前端第二卡钳、所述后端第一卡钳和所述后端第二卡钳;各所述第二十二管路分别连接所述第二管路和所述第三管路;各所述第二十二管路分别连接所述第五管路、所述第六管路、所述第七管路和所述第八管路。

16.优选地,所述第二管路或者所述第三管路与所述电机之间的所述第二十二管路上均设有第五常闭电磁阀。

17.优选地,所述第五管路、所述第六管路、所述第七管路和所述第八管路与所述第二管路或者所述第三管路之间的所述第二十二管路上设有第四常开电磁阀。

18.优选地,所述电液制动单元还包括并联各所述第四常开电磁阀的第二十三管路,各所述第二十三管路上均设有防止液压油倒流至所述前端第一卡钳、所述前端第二卡钳、所述后端第一卡钳和所述后端第二卡钳的第三单向阀。

19.优选地,所述电液制动单元还包括四个并联布置的所述电机、与所述第四管路连接的第二十四管路,各所述电机通过第二十五管路和第二十六管路连接所述第四管路和/或所述第二十四管路。

20.优选地,各所述电机通过第二十七管路分别与所述前端第一卡钳、所述前端第二卡钳、所述后端第一卡钳和所述后端第二卡钳连接。

21.优选地,所述第二十七管路与所述第二管路或者第三管路连接;所述第二管路或者所述第三管路与所述电机之间的所述第二十七管路上设有第六常闭电磁阀。

22.为实现上述目的,本发明的有益效果为:通过本发明的方案,将电机安装在车辆的前轴与后轴,将对于传统制动系统,本方案的电机更为靠近轴端卡钳,液压传导路径大幅缩短,具备响应速度快、控制精度高的特点,解决了因制动液传输路径长而引起的相应滞后问题;设置了四个电机各对应一个轴端卡钳,简化了制动系统各内置ecu动作控制模块的体量,可实现精准控制,在单独控制某一轴端卡钳或者差异化控制各轴端卡钳动压力时具备明显优势;同时在电液制动单元内设置多个控制器单独且独立控制其负责的电磁阀或电机,解决了现有技术中分布式电子电气架构算力分散、布线复杂、软硬件耦合深的问题,同时为匹配智能驾驶需求,本系统对液压回路进行了冗余设计。

附图说明

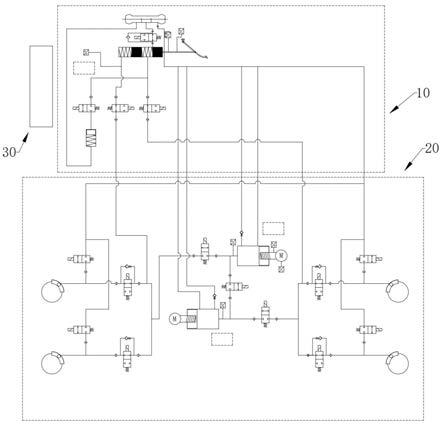

23.图1示意性表示根据本发明的一种实施方式的车辆中的制动系统的整体管路结构图;图2示意性表示根据本发明的第一种实施方式的踏板感单元与电液制动单元的管路结构图;图3示意性表示根据本发明的第二种实施方式的踏板感单元与电液制动单元的管路结构图;图4示意性表示根据本发明的第三种实施方式的踏板感单元与电液制动单元的管路结构图。

24.附图标记说明:踏板感单元10,踏板101,活塞泵102,第一油腔1021,第二油腔1022,油壶103,第一管路104,踏板模拟器105,第二常闭电磁阀106,第二管路107,第一常开电磁阀1071,第二常开电磁阀1072,第三管路108,第四管路109;电液制动单元20,轴端卡钳201,前端第一卡钳2011,前端第二卡钳2012,后端第一卡钳2013,后端第二卡钳2014,电机202,备份管路203,第一常闭电磁阀204,第五管路205,第六管路206,第七管路207,第八管路208,第三常闭电磁阀209,第九管路210,第十管路211,第十一管路212,第十二管路213,第三常开电磁阀214,第十三管路215,第十四管路216,第十五管路217,第十六管路218,第一单向阀219,第十七管路220,第二单向阀2201,第十八管路221,第十九管路222,第四常闭电磁阀2221,第二十管路223,第二十一管路224,第二十二管路225,第五常闭电磁阀226,第四常开电磁阀227,第二十三管路228,第三单向阀229,第二十四管路230,第二十五管路231,第二十六管路232,第二十七管路233,第六常闭电磁阀234;中央总控单元30,第一控制器301,第二控制器302,第三控制器303,第四控制器304,第五控制器305,第六控制器306。

具体实施方式

25.现在将参照示例性实施例来论述本发明的内容。应当理解,论述的实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本发明的内容,而不是暗示对本发明的范围的任何限制。

26.如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。

27.图1示意性表示根据本发明的一种实施方式的制动车辆中制动系统的整体管路结构图,图2示意性表示根据本发明的第一种实施方式的踏板感单元与电液制动单元的管路结构图,如图1、2所示:在本发明的第一种实施方式中,本发明的制动系统,包括:踏板感单元10、与踏板感单元10管路连接的电液制动单元20、分别控制踏板感单元10和电液制动单元20动作的中央总控单元30,电液制动单元20包括轴端卡钳201,多个相互并联布置后与踏板感单元10和轴端卡钳201连接的电机202,各电机202之间通过备份管路203连接,并且各备份管路203上设有第一常闭电磁阀204。

28.踏板感单元10包括踏板101、与踏板101连接的活塞泵102,与活塞泵102连接的油壶103,活塞泵102包括第一油腔1021和第二油腔1022;踏板感应单元10还包括与油壶103和第一油腔1021通过第一管路104连接的踏板模拟器105,踏板模拟器105和第一油腔1021的第一管路104上设有第二常闭电磁阀106。

29.轴端卡钳201包括前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013和后端第二卡钳2014;踏板感单元10还包括第二管路107、第三管路108和第四管路109,第三管路108与第一油腔1021、第一管路104、后端第一卡钳2013和后端第二卡钳2014连接;第二管路107与第二油腔1022、前端第一卡钳2011和前端第二卡钳2012连接;第四管路109与油壶103、前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013、后端第二卡钳2014和电机202连接;或,第四管路109与油壶103和电机202连接。

30.第二管路107和第三管路108上分别设有第一常开电磁阀1071和第二常开电磁阀1072。

31.电液制动单元20还包括一端分别与第四管路109连接,另一端分别与前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013和后端第二卡钳2014连接的第五管路205、第六管路206、第七管路207和第八管路208。

32.第五管路205、第六管路206第七管路207和第八管路208上均设有第三常闭电磁阀209。

33.电液制动单元20还包括一端与第二管路107连接,另一端分别与前端第一卡钳2011和前端第二卡钳2012连接的第九管路210和第十管路211,以及一端与第三管路108连接,另一端分别与后端第一卡钳2013和后端第二卡钳2014连接的第十一管路211和第十二管路213;第九管路210、第十管路211、第十一管路212和第十二管路213上均设有第三常开

电磁阀214。

34.电液制动单元20还包括分别并联各第三常开电磁阀214的第十三管路215、第十四管路216、第十五管路217和第十六管路218。

35.第十三管路215、第十四管路216、第十五管路217和第十六管路218上均设有防止液压油倒流至前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013和后端第二卡钳2014的第一单向阀219。

36.电液制动单元20包括两个并联布置的电机202,各电机202分别通过第十七管路220和第十八管路221连接第四管路109,并且第十七管路220上设有防止液压油倒流至第四管路109的第二单向阀2201;各电机202通过第十九管路222连接第九管路210和第十管路211或者第十一管路212和第十二管路213;第十九管路210上设有第四常闭电磁阀2221。

37.中央总控单元30接收整车搭载的轮速传感器、加速度传感器和压力传感器等传输的信号,依靠成熟的处理逻辑判断制动系统动作需求,并向制动系统内置的各控制器发送执行指令,各控制器根据指令操纵设备工作。

38.在该实施方式中,中央总控单元30包括设置在踏板感单元10处的第一控制器301,设置在电液制动单元20内的第二控制器302和第二控制器303。

39.其中第一控制器301控制油壶103与活塞泵102之间的常开电磁阀、第二常闭电磁阀106、第一常开电磁阀1071、第二常开电磁阀1072的开闭运动;第二控制器302控制连接前端第一卡钳2011和前端第二卡钳2012的电机202、第四常闭电磁阀2221、第三常闭电磁阀209、第三常开电磁阀214的开闭运动;第三控制器303控制连接后端第一卡钳2013和后端第二卡钳2014的电机202、第四常闭电磁阀2221、第三常闭电磁阀209、第三常开电磁阀214的开闭运动。

40.通过在制动系统内安置第一控制器301、第二控制器302和第三控制器303,省去了复杂的制动需求判断能力,仅需搭载与设定的电磁阀或者电机202动作控制模块,即可由中央总控单元30执行指令调用,解决了分布式电子电气架构算力分散、布线复杂、软硬件耦合深的问题,同时为匹配智能驾驶需求;在本实施方式中,两个电机202之间设置备份管路203连接,同时在其上设置第一常闭电磁阀204,能够对液压回路以及内置的控制器进行冗余设计。

41.并且,备份管路203可以设置为两个相互并联在两个电机202之间的管路,在两个备份管路203均设置第一常闭电磁阀204,如此设置,能够使得当其中一个备份管路203失效时,该系统仍然具有冗余备份,能够通过另一备份管路203使得液压油输送至各个轴端卡钳201处。

42.同时,在本技术的第一种实施方式中,将电机202与轴端卡钳201直接相连,安装在车里的前轴与后轴,相对于传统制动系统,电机202更为靠近轴端卡钳201,使得液压传导路径大幅缩短,具备相应速度快、控制精度高的特点,解决了现有技术中因制动液传输路径长而引起的响应滞后问题,能够实现车辆的快速制动,保证驾驶人员安全。

43.图3示意性表示根据本发明的第二种实施方式的踏板感单元与电液制动单元的管路结构图,如图3所示:

在本发明的第二种实施方式中,踏板感单元10中的各设备连接关系不变,对电液制动单元20内的设备之间的设置以及相互连接关系作出了改变。

44.电液制动单元20包括四个并联布置的电机202,各电机202分别通过第二十管路223和第二十一管路224连接第四管路109和/或第五管路205。

45.具体地,与前端第一卡钳2011和后端第一卡钳2013连接的电机202通过第二十管路223和第二十一管路224与第四管路109连接,与前端第二卡钳2012和后端第二卡钳2014连接的电机202通过第二十管路223和第二十一管路224与第五管路205连接。

46.各电机202通过第二十二管路225分别连接前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013和后端第二卡钳2014;各第二十二管路225分别连接第二管路107和第三管路108;各二十二管路225分别连接第五管路205、第六管路206、第七管路207和第八管路208。

47.第二管路107或者第三管路108与电机202之间的第二十二管路225上均设有第五常闭电磁阀226。

48.第五管路205、第六管路206、第七管路207和第八管路208与第二管路107或者第三管路108之间的第二十二管路225上设有第四常开电磁阀227。

49.电液制动单元20还包括并联各第四常开电磁阀227的第二十三管路228,各第二十三管路228上均设有防止液压油倒流至前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013和后端第二卡钳2014的第三单向阀229。

50.进一步地,中央总控单元30包括第一控制器301、第二控制器302、第三控制器303、第四控制器304和第五控制器305。

51.第一控制器301与第一种实施方式一样,控制油壶103与活塞泵102之间的常开电磁阀、第二常闭电磁阀106、第一常开电磁阀1071、第二常开电磁阀1072的开闭运动;第二控制器302控制与前端第一卡钳2011连接的电机202、第五常闭电磁阀226、第四常开电磁阀227和第三常闭电磁阀209的开闭运动;第三控制器303控制与前端第二卡钳2012连接的电机202、第五常闭电磁阀226、第四常开电磁阀227和第三常闭电磁阀209的开闭运动;第四控制器304控制与后端第一卡钳2013连接的电机202、第五常闭电磁阀226、第四常开电磁阀227和第三常闭电磁阀209的开闭运动;第五控制器305控制与后端第二卡钳2014连接的电机202、第五常闭电磁阀226、第四常开电磁阀227和第三常闭电磁阀209的开闭运动。

52.如此设置,同样能够解决分布式电子电器架构算力分散、布线复杂、软硬件耦合深的问题,并且,在四个单机202之间同样通过备份管路203连接彼此,在备份管路203上设置第一常闭电磁阀204,同样对液压回路以及内置的控制器进行冗余设计。

53.在本实施方式中,设置了四个电机202,各自连接一个轴端卡钳201,实现轴端卡钳201的单独控制,进而能够将电机202设置在更加靠近各自负责的轴端卡钳201处,相较于第一种实施方式更加缩短了液压传导路径;同时电机202各自控制轴端卡钳201,简化了制动系统内设置的控制器模块的体量,可实现精准控制,在单独控制某一轴端卡钳201或者差异化控制各轴端卡钳201制动压力时具备明显优势。

54.图4示意性表示根据本发明的第三种实施方式的踏板感单元与电液制动单元的管路结构图,如图4所示:在本发明的第三种实施方式中,踏板感单元10内的设置同样不变,在第二种实施方式的电液制动单元20进行调整。

55.具体地,电液制动单元20还包括四个并联布置的电机202、与第四管路109连接的第二十四管路230,各电机202通过第二十五管路231和第二十六管路232连接第四管路109和/或第二十四管路230。

56.具体地,与前端第一卡钳2011和后端第一卡钳2013连接的电机202通过第二十五管路231和第二十六管路232与第四管路109连接,与前端第二卡钳2012和后端第二卡钳2014连接的电机202通过第二十五管路231和第二十六管路232与第二十四管路230连接。

57.各电机202通过第二十七管路233分别与前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013和后端第二卡钳2014连接。

58.第二十七管路233与第二管路107或者第三管路108连接;第二管路107或者第三管路108与电机202之间的第二十七管路233上设有第六常闭电磁阀234。

59.在本实施方式中,进一步减少了电机202与轴端卡钳201连接的管路上的电磁阀数量,电磁阀内通道的直径较小,当流体通过电磁阀后会被减速,通过减少电磁阀数量能够进一步减少流体被减速的效果,进而增加了液压油输送到轴端卡钳201处的速度,进而增加轴端卡钳201的制动效果。

60.同时,电机202靠近轴端卡钳201设置,能够进一步的缩短液压传输路径。

61.进一步地,在本实施方式中,同样具有备份管路203连接四个电机202,同样进行了冗余设计,能够实现汽车的高阶自动驾驶。

62.在上述三种实施方式中,前端第一卡钳2011、前端第二卡钳2012、后端第一卡钳2013、后端第二卡钳2014均通过电液制动系统进行控制,也可以设置为前端第一卡钳2011、与前端第二卡钳2012通过电液制动系统进行控制,后端第一卡钳2013与后端第二卡钳2014通过电子机械制动系统进行控制;如此设置,能够一定程度减少液压的传递,减少制动液泄露问题,不会污染周围环境,同时电子机械制动系统的设置能够使得整个制动系统响应更快,更快实现汽车制动,进而能够减少汽车的制动距离,保证驾驶人员安全;同时,电子机械制动系统未设置在轴端卡钳201的前端,对轴端卡钳201的前端第一卡钳2011与前端第二卡钳2012进行控制,而由于轴端卡钳201的前端相较于后端的制动力需求大,如汽车没电,前端第一卡钳2011与前端第二卡钳2012无法实现快速制动,无法保证驾驶人员安全。

63.基于上述方案,将电机202安装在车辆的前轴与后轴,将对于传统制动系统,本方案的电机202更为靠近轴端卡钳201,液压传导路径大幅缩短,具备响应速度快、控制精度高的特点,解决了因制动液传输路径长而引起的相应滞后问题;设置了四个电机202各对应一个轴端卡钳201,简化了制动系统各内置ecu动作控制模块的体量,可实现精准控制,在单独控制某一轴端卡钳201或者差异化控制各轴端卡钳201动压力时具备明显优势;同时在电液制动单元20内设置多个控制器单独且独立控制其负责的电磁阀或电机202,解决了现有技术中分布式电子电气架构算力分散、布线复杂、软硬件耦合深的问题,同时为匹配智能驾驶

需求,本系统对液压回路进行了冗余设计。

64.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。