1.本发明涉及车用线控制动技术领域,尤其涉及一种主缸、线控制动系统和车辆。

背景技术:

2.主缸靠活塞往复运动,使得主缸两腔工作容积周期变化,实现吸入和排出液体。由缸体、活塞、进出油管、以及传动装置等组成,靠踏板推动活塞在主缸内作往复运动。

3.在液压车辆制动系统中,主缸用于传递踏板行程信号、形成驾驶员脚感以及制动系统失效后的机械备份制动。传统地,特别是重型车辆中液压油需液量较大,为满足机械备份制动性能,需减小主缸缸径,为满足常规制动时踏板行程,需增大主缸缸径。当整车需液量较大时,无法匹配满足设计要求的主缸缸径。由此可知,传统技术中,针对需油量较大的重型车辆,主缸无法实现既满足机械备份制动性能又满足常规制动下踏板行程要求。而且,在面对上述需求时,传统技术中,往往是通过增大主缸缸径的方式来试图实现,但效果并不理想,而且导致主缸整体体积笨重。

技术实现要素:

4.本发明的目的在于解决背景技术中的至少一个技术问题,提供一种主缸、线控制动系统和车辆。

5.为实现上述目的,本发明提供一种主缸,包括:拨叉机构、端盖连接机构、主缸本体,所述端盖连接机构具有第一内腔,所述主缸本体包括与所述第一内腔连通的第二内腔、间隔并可往复移动地设置在所述第二内腔中的第一活塞组件和第二活塞组件,所述拨叉机构的一端伸入所述第一内腔与所述第二活塞组件连接,所述主缸本体的外壁上设有连通所述第一活塞组件一端的所述第二内腔的第一进油口和第一出油口、连通所述第二活塞组件与所述第一活塞组件另一端之间的所述第二内腔的第二进油口和第二出油口。

6.根据本发明的一个方面,所述第一活塞组件与其面对的所述第二内腔的内壁之间弹性连接,所述第一活塞组件和所述第二活塞组件之间弹性连接。

7.根据本发明的一个方面,所述第一活塞组件包括第一活塞本体、与所述第二内腔的内壁和所述第一活塞本体连接的预紧组件、与所述第二内腔的内壁和所述第一活塞本体连接的第一弹簧。

8.根据本发明的一个方面,所述预紧组件包括预紧滑槽和预紧滑杆,所述预紧滑槽安装在所述第二内腔中面对所述第一活塞本体的内壁上,所述预紧滑杆一端安装在所述第一活塞本体上,另一端与所述预紧滑槽滑动连接。

9.根据本发明的一个方面,所述预紧滑槽具有开口和与所述开口连通的运动槽体,所述预紧滑杆包括通过所述开口伸入所述运动槽体的自由端,与所述自由端和所述第一活塞本体连接的连杆,所述自由端的外径大于所述开口的内径,所述连杆的外径小于所述开口的内径。

10.根据本发明的一个方面,所述第二活塞组件包括第二活塞本体、与所述第一活塞

组件和所述第二活塞本体连接的第二弹簧。

11.根据本发明的一个方面,所述第一进油口和所述第一出油口靠近所述第一活塞组件的一端设置第一密封件。

12.根据本发明的一个方面,所述第二进油口和所述第二出油口靠近所述第二活塞组件的一端设置第二密封件。

13.根据本发明的一个方面,所述端盖连接机构包括与所述主缸本体连接的端盖、与所述端盖连接的防尘罩,所述端盖具有所述第一内腔,所述第一内腔中设有磁石,所述磁石与第二活塞组件连接;所述主缸本体的侧壁上设有与所述磁石对应的通孔。

14.根据本发明的一个方面,还包括设置在所述主缸本体上与所述磁石配合的行程传感器。

15.根据本发明的一个方面,所述拨叉机构包括拨叉本体和支承杆,所述支承杆伸入所述第一内腔与所述第二活塞组件转动连接。

16.根据本发明的一个方面,所述第二活塞组件还包括设置在所述第二活塞本体靠近所述拨叉机构的一端的支承座,所述支承座包括与所述支承杆的端部转动连接的支承部、一端与所述第二活塞本体连接,另一端抵接所述第一内腔面对所述第二内腔的内壁的预紧限位部。

17.根据本发明的一个方面,所述预紧限位部具有通道,所述支承杆通过所述通道与所述支承部连接;所述支承杆与所述支承部连接的端部设置为球体;所述支承部设置为与所述球体转动连接的凹槽。

18.为实现上述目的,本发明还提供一种线控制动系统,包括上述主缸。

19.为实现上述目的,本发明还提供一种车辆,包括上述线控制动系统。

20.根据本发明的一个方案,第一活塞组件和第二活塞组件与第一内腔之间均可以形成一个用于存储液压油的油腔,即第一活塞组件与其面对的第一内腔左端内壁之间形成的油腔和第二活塞组件与第一活塞组件之间形成的油腔,基于此,通过拨叉机构的推动,使得第一活塞组件和第二活塞组件能够压缩油腔进行建压。而且,通过两个油腔和相应的进油口和出油口的设置,可以适用于多轴车的建压制动过程,可以满足压力需求。不仅如此,本发明的主缸与电机分体布置,而且因为油腔排布方式使得主缸缸径较小,安装较为方便,安装方式较为灵活。而且,如此设置,在针对需油量较大的重型车辆,主缸能够既满足机械备份制动性能又满足常规制动下踏板行程要求,而且,主缸缸径较小。

21.根据本发明的一个方案,通过第一弹簧连接第二内腔的内壁和第一活塞本体,然后再通过预紧组件连接第一活塞本体和第二内腔的内壁,可以使得预紧组件可以在压缩第一弹簧的情况下连接第一活塞本体和第二内腔的内壁,使得两者之间形成预紧连接,保证结构刚性和稳定性。

22.根据本发明的一个方案,通过自由端卡接在预紧滑槽内部,同时通过连杆远离自由端的一端与第一活塞本体连接,这样一来可以在压缩第一活塞本体和第二内腔的内壁之间的第一弹簧的基础上连接第一活塞本体和第二内腔的内壁,使得第一活塞本体和第二内腔的内壁之间相互具有拉力。

23.根据本发明的一个方案,磁石能够在该通孔中往复移动,并且是随着第二活塞组件的运动而运动,如此设置,即可实现通过监测磁石的运动行程即可得知第二活塞组件的运动行程,进而得知制动需求大小。根据行程数据更准确地进行制动调控。

24.根据本发明的方案,驾驶员在踩踏踏板时,无需太长的踩踏行程即可实现稳定可靠的制动效果,因为本发明的主缸中各活塞与拨叉机构之间的动作衔接稳定可靠,动作连贯性强,建压速度快。而且本发明的主缸缸径较小,安装方便快捷,且能够产生足够的压力供给多轴轴端卡钳进行制动,保证制动效果,而且整个运动连贯性好。不仅如此,本发明的主缸与电机分体布置,这样可以有效消除因为电机工作所产生的振动,使得建压过程更加稳定有效,不会因为振动产生噪音,也不会因为振动导致密封性变差从而引起建压效果变差。

附图说明

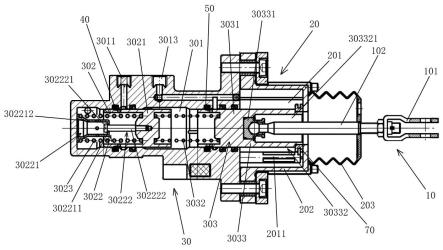

25.图1示意性表示根据本发明的一种实施方式的主缸的立体结构布置图;图2示意性表示根据本发明的一种实施方式的主缸的剖视图。

具体实施方式

26.现在将参照示例性实施例来论述本发明的内容。应当理解,论述的实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本发明的内容,而不是暗示对本发明的范围的任何限制。

27.如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。

28.图1示意性表示根据本发明的一种实施方式的主缸的立体结构布置图,图2示意性表示根据本发明的一种实施方式的主缸的剖视图。结合图1和图2所示,在本实施方式中,根据本发明的主缸包括拨叉机构10、端盖连接机构20、主缸本体30,端盖连接机构20具有第一内腔201,主缸本体30包括与第一内腔201连通的第二内腔301、间隔并可往复移动地设置在第二内腔301中的第一活塞组件302和第二活塞组件303,拨叉机构10的一端伸入第一内腔201与第二活塞组件303连接,主缸本体30的外壁上设有连通第一活塞组件302一端的第二内腔301的第一进油口3011和第一出油口3012、连通第二活塞组件303与第一活塞组件302另一端之间的第二内腔301的第二进油口3013和第二出油口3014。

29.如此设置,使得第一活塞组件302和第二活塞组件303与第一内腔201之间均可以形成一个用于存储液压油的油腔,即第一活塞组件302与其面对的图1中第一内腔201左端内壁之间形成的油腔和第二活塞组件303与第一活塞组件302之间形成的油腔,基于此,通过拨叉机构10的推动,使得第一活塞组件302和第二活塞组件303能够压缩油腔进行建压。而且,在本发明中,通过两个油腔和相应的进油口和出油口的设置,可以适用于多轴车的建压制动过程,可以满足压力需求。不仅如此,本发明的主缸与电机分体布置,而且因为油腔排布方式使得主缸缸径较小,安装较为方便,安装方式较为灵活。而且,如此设置,在针对需油量较大的重型车辆,主缸能够既满足机械备份制动性能又满足常规制动下踏板行程要求,而且,主缸缸径较小。

30.进一步地,根据本发明的一种实施方式,第一活塞组件302与其面对的第二内腔301的内壁之间弹性连接,第一活塞组件302和第二活塞组件303之间弹性连接。

31.根据本发明的一种实施方式,第一活塞组件302包括第一活塞本体3021、与第二内腔301的内壁和第一活塞本体3021连接的预紧组件3022、与第二内腔301的内壁和第一活塞本体3021连接的第一弹簧3023。在本实施方式中,通过第一弹簧3023连接第二内腔301的内壁(图2中第二内腔301左端内壁)和第一活塞本体3021,然后再通过预紧组件3022连接第一活塞本体3021和第二内腔301的内壁,可以使得预紧组件3022可以在压缩第一弹簧3023的情况下连接第一活塞本体3021和第二内腔301的内壁,使得两者之间形成预紧连接,保证结构刚性和稳定性。

32.进一步地,根据本发明的一种实施方式,预紧组件3022包括预紧滑槽30221和预紧滑杆30222,预紧滑槽30221安装在第二内腔301中面对第一活塞本体3021的内壁上(即图2中第二内腔301左端内壁上),预紧滑杆30222一端安装在第一活塞本体3021上,另一端与预紧滑槽30221滑动连接。

33.进一步地,如图2所示,在本实施方式中,预紧滑槽30221具有开口302211和与开口302211连通的运动槽体302212,预紧滑杆30222包括通过开口302211伸入运动槽体302212的自由端302221,与自由端302221和第一活塞本体3021连接的连杆302222,自由端302221的外径大于开口302211的内径,连杆302222的外径小于开口302211的内径。如此设置,可以使得通过自由端302221卡接在预紧滑槽30221内部,同时通过连杆302222远离自由端302221的一端与第一活塞本体3021连接,这样一来可以在压缩第一活塞本体3021和第二内腔301的内壁之间的第一弹簧3023的基础上连接第一活塞本体3021和第二内腔301的内壁,使得第一活塞本体3021和第二内腔301的内壁之间相互具有拉力。

34.不仅如此,根据本发明的一种实施方式,预紧滑杆30222的长度可以等于或者长于第一活塞本体3021面对图2中第二内腔301左端内壁的长度,这样一来,预紧滑杆30222在提供上述预紧连接的同时,当第一活塞本体3021在运动时,预紧滑杆30222也可以起到运动行程限位的作用,使得本发明在能够实现稳定功能的基础上使得结构更加简单。

35.进一步地,如图2所示,第二活塞组件303包括第二活塞本体3031、与第一活塞组件302和第二活塞本体3031连接的第二弹簧3032。如此设置,可以使得在通过拨叉机构10施加力的情况下通过第二活塞本体3031压缩第二弹簧3032,然后通过第二弹簧3032对第一活塞组件302中的第一弹簧3023进行压缩,从而使得第一活塞组件302和第二活塞组件303能够同时压缩油腔,对制动系统进行建压,从而实现对多轴车辆进行制动。

36.进一步地,结合图1和图2所示,根据本发明的一种实施方式,第一进油口3011和第一出油口3012靠近第一活塞组件302的一端设置第一密封件40。第二进油口3013和第二出油口3014靠近第二活塞组件303的一端设置第二密封件50。在本实施方式中,第一密封件40和第二密封件50为能够传递压力同时起到密封作用的皮碗。如此设置,可以保证系统液压油被稳定传送的同时保证系统压力稳定不会泄露,保证车轴端的制动效果。

37.进一步地,如图1和图2所示,根据本发明的一种实施方式,端盖连接机构20包括与主缸本体30连接的端盖202、与端盖202连接的防尘罩203,端盖202中设置上述第一内腔201,第一内腔201靠近主缸本体30的侧壁处设有磁石2011,并且磁石2011与第二活塞组件303连接,具体是连接第二活塞本体3031的外壁,同时,主缸本体30的面对磁石2011的侧壁

上设有与磁石2011对应的通孔(图中未示出)。在本实施方式中,该通孔是沿着主缸本体30的轴向方向(即图2中左右方向)设置的,并且是设置在主缸本体30的侧壁中,该通孔与磁石2011相对应,如此可以使得磁石2011能够在该通孔中往复移动,并且是随着第二活塞组件303的运动而运动,如此设置,即可实现通过监测磁石2011的运动行程即可得知第二活塞组件303的运动行程,进而得知制动需求大小,根据行程数据更准确地进行制动调控。

38.进一步地,如图1所示,根据本发明的一种实施方式,主缸还包括设置在主缸本体30上与磁石2011配合的行程传感器60。在本实施方式中,行程传感器60通过螺栓固定在主缸本体30上。如此设置,可以通过传感器60检测磁石2011的位置变化来获得第二活塞组件303的运动行程,进而得知制动需求大小,根据行程数据更准确地进行制动调控。

39.进一步地,如图2所示,根据本发明的一种实施方式,拨叉机构10包括拨叉本体101和支承杆102,支承杆102伸入第一内腔201与第二活塞组件303转动连接。在本实施方式中,第二活塞组件303还包括设置在第二活塞本体3031靠近拨叉机构10的一端的支承座3033,支承座3033包括与支承杆102的端部转动连接的支承部30331、一端与第二活塞本体3031连接,另一端抵接第一内腔201面对第二内腔301的内壁的预紧限位部30332。如此设置,使得第一内腔201的内壁可以支承着第二活塞组件303,使得通过预紧限位部30332支承着整个第二活塞组件303压缩第二弹簧3032的同时,预紧限位部30332还能够起到稳定第二活塞组件303姿态的作用,保证第二活塞组件303在第二内腔301中始终保持着稳定姿态,保证第二活塞组件303的重心稳定不偏心。

40.进一步地,在本实施方式中,预紧限位部30332的外壁上设有与上述磁石2011连接的连接块70,这样一来,当第二活塞组件303在运动时,即可带动磁石2011一起往复移动。

41.进一步地,如图2所示,预紧限位部30332具有通道303321,支承杆102通过通道303321与支承部30331连接。支承杆102与支承部30331连接的端部设置为球体。支承部30331设置为与球体转动连接的凹槽。如此设置,即可使得通过拨叉本体101的动作带动支承杆102的动作,然后通过支承杆102端部的球体与支承部30331之间的转动实现力矩的输入,使得第二活塞组件303和第一活塞组件302能够随之移动。

42.根据本发明的上述方案,驾驶员在踩踏踏板时,无需太长的踩踏行程即可实现稳定可靠的制动效果,因为本发明的主缸中各活塞与拨叉机构之间的动作衔接稳定可靠,动作连贯性强,建压速度快。而且本发明的主缸缸径较小,安装方便快捷,且能够产生足够的压力供给多轴轴端卡钳进行制动,保证制动效果,而且整个运动连贯性好。不仅如此,本发明的主缸与电机分体布置,这样可以有效消除因为电机工作所产生的振动,使得建压过程更加稳定有效,不会因为振动产生噪音,也不会因为振动导致密封性变差从而引起建压效果变差。

43.进一步地,为了实现上述目的,本发明还提供一种线控制动系统,该系统包括上述主缸,还可以包括与该主缸连接的电机助力模块,该电机助力模块与主缸管路连接,并且该电机助力模块可以包含至少一个电机和油壶,例如两个电机,两个电机分别通过管路与主缸的上述进油口和出油口连接。如此设置可以使得主缸的工作不受电机的振动影响,不仅如此,设置多个电机可以满足多轴车的制动,多轴车即两轴以上的车辆。

44.进一步地,为了实现上述目的,本发明还提供一种车辆,该车辆包括上述线控制动系统。

45.根据本发明的上述方案,通过主缸泵送液压油建压时无需进一步提高电机功率来实现制动效果,也不需要驾驶员猛踩踏板,本发明的主缸能够实现快速建压,并且能够同时完成多组管路建压,从而实现为两轴以上的车辆进行制动控制。同时,因为主缸的上述结构设置,使得传递给活塞的力矩稳定可靠,各活塞的行程可控且能够被实时感知,所以使得工作建压的过程中,系统制动效果更加稳定可靠,数据更加真实可信,有效提高安全性。

46.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。