1.本发明涉及牧草加工技术领域,具体地说是一种牧草加工设备及加工工艺。

背景技术:

2.牧草是畜牧产业的基础,由于牧草中含有对维持反刍家畜健康特别重要的粗纤维,这是粮食与其它饲料所不能替代的。粗纤维虽然是维持反刍家畜健康的重要物质,但是由于现在反刍家畜的活动量少,因此未经发酵的牧草也容易导致反刍家畜消化问题频发的现象,而使用发酵牧草之后该问题得到明显改善。

3.目前在对牧草进行发酵时,一般采用发酵池。具体过程如下:先配置发酵菌液,然后将各类秸秆、牧草、块茎作物用铡草机碎,再将切碎后的牧草入窖填装,当填装至100-150厘米左右时人工反复踩实至牧草无弹性为止,如此重复操作,当牧草高出发酵池1米左右时即可封窖,进行密封发酵。

4.上述方法均是采用人工分步操作,不仅费时费力,而且加工效率低。另外,由于在发酵过程中采用发酵池,生产过程会受到场地的限制,无法形成量化生产。

技术实现要素:

5.针对上述问题,本发明提供了一种牧草加工设备及加工工艺,不仅能够实现牧草加工的量化生产,而且省时省力,加工效率高。

6.本发明解决其技术问题所采取的技术方案是:

7.一种牧草加工设备,按照物料的行进方向依次包括破捆机、清理筛、粉碎机、第一暂存仓、搅拌机、第二暂存仓和裹包机,相邻的两个加工装置之间设置有用于实现物料输送的输送装置。

8.进一步地,所述的破捆机包括主箱体和支撑架;

9.所述的主箱体内设置有转轴,所述的转轴上固定设置有呈螺旋锥状结构的螺旋叶片,所述螺旋叶片的边缘处设置有第一动刀,所述的主箱体上设置有第一定刀;

10.所述的支撑架上设置有用于驱动所述转轴转动的第一驱动电机;

11.所述主箱体的前、后两侧分别设置有第一卸料口和第一卸料门,所述的第一卸料门和主箱体之间设置有用于控制所述的第一卸料门开启或关闭的第一卸料油缸。

12.进一步地,所述的支撑架包括位于所述主箱体正下方的第一架体,所述的第一架体包括由四根第一边梁依次首尾相接而成的第一方形框架和第一支腿,所述第一方形框架的沿横向延伸的两个第一边梁上分别设置有至少两个第一称重传感器,所述第一称重传感器的内端与固定设置于所述第一方形框架上的第一耳座相连,所述第一称重传感器的外端与固定设置于所述主箱体上的第二耳座相连。

13.进一步地,所述转轴的下端固定设置有沿径向向外侧延伸的清扫架,所述的清扫架包括平板,所述平板的顺着转动方向的一侧设置有斜向外下方延伸的刮板,所述平板的逆着转动方向的一侧设置有垂直于所述的平板向下延伸的竖板。

14.进一步地,所述的搅拌机从上往下依次包括搅拌箱体和底架;

15.所述搅拌箱体的底部转动设置有两根沿横向延伸的绞龙,所述的搅拌箱体上设置有用于驱动所述绞龙的第二驱动电机;

16.所述搅拌箱体的前、后两侧分别设置有第二卸料口和第二卸料门,且所述的第二卸料门与所述的搅拌箱体滑动连接,所述的第二卸料门和搅拌箱体之间设置有用于驱动所述第二卸料门打开或关闭的第二卸料油缸;

17.所述搅拌箱体的下端的前、后两侧分别设置有至少两个上支撑座,所述的底架上设置有与所述的上支撑座一一对应的下支撑座,所述的下支撑座上设置有用于支撑对应上支撑座的第二称重传感器;

18.所述的上支撑座上设置有定位柱,所述的下支撑座上设置有与所述的定位柱相配合的定位孔;

19.所述的绞龙包括主轴,所述主轴的两端分别设置有呈螺旋结构的输送叶片,且两个输送叶片的旋向相反,所述输送叶片的边缘处设置有第二动刀,所述搅拌箱体的底板上位于两个所述的绞龙之间设置有与第二定刀。

20.进一步地,所述搅拌箱体的前、后两侧分别设置有导向架,所述的导向架包括一斜向外下侧延伸的卸料板,所述卸料板的左、右两侧分别设置有第二导向板,所述第二导向板的内侧面上设置有第二导向条,且所述的第二导向板、第二导向条和搅拌箱体共同形成一第二滑槽,所述第二卸料门的端部插入到所述的第二滑槽内,所述的卸料板上设置有由磁性材料制作而成的除杂板。

21.进一步地,所述的卸料板上设置有一呈方形的安装孔,所述除杂板的下侧面上设置有与所述的安装孔相配合的安装凸台。

22.进一步地,所述的搅拌箱体包括两个端板,两个所述的端板之间设置有设置有两个侧板,两个所述的侧板之间设置有底板,所述的底板包括分别与两个所述的绞龙同轴布置的弧形部和用于两个所述弧形部的连接部,所述下侧板的下端设置有向内侧延伸的托板,所述托板的悬空端设置有顶板,且所述的下侧板、托板、顶板和底板的弧形部共同形成第三强化腔。

23.进一步地,两个所述的第二驱动电机分别位于所述搅拌箱体的左、右两侧,且用于安装第二驱动电机的电机座上设置有吊装孔。

24.一种牧草加工工艺,包括如下步骤,

25.第一,将成捆的物料投入到破捆机内,将成捆的物料打散;

26.第二,通过输送装置将打散后的物料输送到清理筛内,去除物料内的粉尘、碎石等杂质;

27.第三,通过输送装置将经过清理筛清理的物料输送到粉碎机内,从而对物料进行粉碎,然后通过输送装置将经过粉碎的物料送入第一暂存仓内储存;

28.第四,打开第一暂存仓的控制阀门,并通过输送装置将经过粉碎的物料输送到搅拌机内,直至输送到搅拌机内的物料达到预设的重量,然后关闭第一暂存仓,与此同时,向搅拌机内加入发酵菌液,然后启动搅拌机进行搅拌;

29.第五,并通过输送装置将掺入发酵菌液的物料输送到第二暂存仓内进行储存;

30.第六,打开第二暂存仓的控制阀门,并通过输送装置将掺入菌液的物料输送到裹

包机内进行打包和包膜处理;

31.第七,将经过打包和包膜处理的草料包移动至存放点静置发酵。

32.本发明的有益效果是:

33.1、该牧草加工设备能够实现牧草加工的连续化生产,且加工过程中不需要人工操作,相对于传统的发酵池的操作方式,不仅省时省力,而且能够有效的提高生产效率。

34.2、该牧草加工设备通过裹包机缠绕薄膜的形成进行密封发酵,摒弃了传统的发酵池的方式,不受场地限制,可以实现牧草加工的量化生产。

35.3、该牧草加工设备最终得到的成品为一个个独立的草料包,不仅取用方便,而且可以根据养殖场的规模配置合适吨位的裹包机,做到单次取用,全部消耗,保证草料的干净卫生,减少家畜的疾病率。

36.4、通过设置清理筛可以对物料中的粉尘进行清理,从而保证最终得到草料的干净卫生。

附图说明

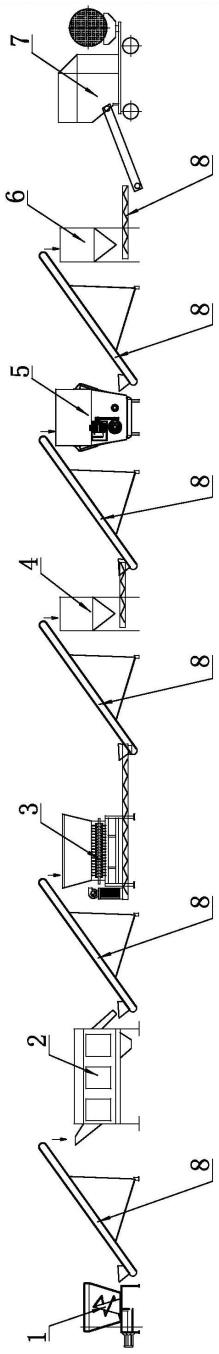

37.图1为牧草加工设备的结构示意图;

38.图2为破捆机的主视图;

39.图3为图2中a部分的放大结构示意图;

40.图4为第一定刀的立体结构示意图;

41.图5为破捆机的剖面图;

42.图6为图5中b部分的放大结构示意图;

43.图7为图5中c部分的放大结构示意图;

44.图8为破捆机的立体结构示意图;

45.图9为图8中d部分的放大结构示意图;

46.图10为图8中e部分的放大结构示意图;

47.图11为转子部分的立体结构示意图;

48.图12为图11中f部分的放大结构示意图;

49.图13为搅拌机的立体结构示意图一;

50.图14为图13中g部分的放大结构示意图;

51.图15为图13中h部分的放大结构示意图;

52.图16为搅拌机的立体结构示意图二;

53.图17为图16中i部分的放大结构示意图;

54.图18为搅拌机的爆炸视图;

55.图19为图18中j部分的放大结构示意图;

56.图20为搅拌机的俯视图;

57.图21为搅拌箱体的剖面图;

58.图22为第二定刀的立体结构示意图;

59.图23为第二导向架的立体结构示意图;

60.图24为绞龙的立体结构示意图;

61.图25为绞龙的剖面图。

62.图中:1-破捆机,11-主箱体,111-刀架板,1111-第一销孔,112-第一导向板,1121-第一导向条,113-卸料嘴,114-第二耳座,12-支撑架,121-第一边梁,122-第一支腿,123-承托架体,124-第二支腿,125-第一耳座,131-转轴,132-第一减速机,133-螺旋叶片,134-第一动刀,14-第一驱动电机,15-第一定刀,151-第二销孔,152-握持手柄,16-第一卸料门,17-第一卸料油缸,18-第一称重传感器,19-清扫架,191-平板,192-刮板,193-竖板,

63.2-清理筛,

64.3-粉碎机,

65.4-第一暂存仓,

66.5-搅拌机,51-搅拌箱体,511-端板,512-侧板,5121-上侧板,51211-第一折弯部,5122-中侧板,51221-第二折弯部,51222-凹陷部,5123-下侧板,51232-托板,51233-顶板,513-底板,5131-弧形部,5132-连接部,5133-第一肋板,5134-立板,514-第一强化空腔,515-第二强化空腔,516-第三强化腔,517-上支撑座,5171-上支撑板,5172-第一筋板,5173-定位柱,518-导向架,5181-卸料板,51811-安装孔,5182-第二导向板,51821-第二导向条,5183-除杂板,52-底架,521-第二边梁,522-筋梁,523-第三支腿,524-下支撑座,5241-下支撑板,52411-定位孔,5242-第二筋板,53-绞龙,531-主轴,5311-输送叶片,5312-第二动刀,5313-法兰板,5314-第二肋板,532-支撑轴,5321-连接板,533-锁紧螺栓,534-轴头,535-第二减速机,54-第二驱动电机,541-电机座,5411-座板,5412-第三肋板,54121-吊装孔,55-第二卸料门,56-第二卸料油缸,57-第二称重传感器,58-第二定刀,581-水平部,5811-刃部,582-竖直部,5821-锁紧孔,

67.6-第二暂存仓,

68.7-裹包机,

69.8-输送装置。

具体实施方式

70.为了方便描述,现针对破捆机1定义坐标系如图8所示,针对搅拌机5定义坐标系如图13所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

71.如图1所示,一种牧草加工设备按照物料的行进方向依次包括破捆机1、清理筛2、粉碎机3、第一暂存仓4、搅拌机5、第二暂存仓6和裹包机7,相邻的两个加工装置之间设置有用于实现物料输送的输送装置8。

72.在这里,所述的物料为干草或者青贮。

73.所述破捆机1的作用是用于将成捆的物料打散,以方便通过输送装置8将物料输送到清理筛2内。

74.所述清理筛2的作用是将物料中的粉尘去除。作为一种具体实施方式,本实施例中所述的清理筛2采用圆筒清理筛2,属于现有技术,在此不再对圆筒清理筛2的结构做过多赘述。

75.所述粉碎机3的作用是将物料进行粉碎,以避免在后续通过裹包机7进行包裹薄膜时,较长的秸秆将薄膜扎破,影响发酵效果。所述的粉碎机3为现有技术,在此不再对粉碎机3的具体结构做过多赘述。

76.所述的第一暂存仓4用于暂时储存粉碎好的物料。

77.所述搅拌机5的作用是将粉碎好的物料与发酵菌液充分混合。

78.所述的第二暂存仓6用于暂时储存与发酵菌液混合均匀的物料。

79.裹包机7的作用是将与发酵菌液混合均匀的物料进行打包处理,并包裹上薄膜,保持密闭性,为发酵菌液的发酵提供环境。所述的裹包机7为现有技术,在此不再对裹包机7的具体结构做过多赘述。

80.所述的第一暂存仓4和第二暂存仓6结构相同,均包括上端开口的仓体,所述仓体的下端出口处设置有控制阀门。

81.如图2、图5和图8所示,所述的破捆机1包括一上端开口的主箱体11和用于支撑所述主箱体11的支撑架12。

82.所述的主箱体11内设置有一转轴131,所述主箱体11的底面上固定设置有第一减速机132,所述第一减速机132的壳体通过螺钉与所述主箱体11的底面固定连接,所述第一减速机132的动力输出端穿过所述主箱体11的底板513后与所述的转轴131固定连接。所述的支撑架12上设置有第一驱动电机14,所述第一驱动电机14的动力输出轴通过传动机构与所述第一减速机132的动力输入端相连接。

83.作为一种具体实施方式,如图8所示,本实施例中所述的支撑架12包括位于所述主箱体11正下方的第一架体,所述的第一架体包括由四根第一边梁121依次首尾相接而成的第一方形框架,所述第一方形框架的底面的四个角上分别设置有垂直于所述的第一方形框架向下延伸的第一支腿122。所述第一架体的左侧设置有垂直于所述的第一架体向左侧延伸的承托架体123,所述承托架体123的悬空端设置有用于支撑所述承托架体123的第二支腿124。所述的第一驱动电机14固定设置于所述的承托架体123上,且所述第一驱动电机14的动力输出轴通过万向传动轴与所述减速机的动力输入端相连。

84.如图5和图11所示,所述的转轴131上固定设置有呈螺旋锥状结构的螺旋叶片133,所述螺旋叶片133的边缘处沿螺旋方向均布设置有多个第一动刀134。

85.作为一种具体实施方式,如图5和图6所示,本实施例中所述的转轴131呈上端封闭下端开口的中空的台阶轴状结构。所述的转轴131从上往下依次包括第一轴段和第二轴段,且所述第一轴段的直径小于所述第二轴段的直径。所述第一减速器的动力输出端插入到所述转轴131的第二轴段内,并与第一轴段和第二轴段之间的台阶面固定连接。

86.如图5所示,所述的主箱体11上设置有若干个第一定刀15,作为一种具体实施方式,本实施例中所述的主箱体11上设置有两个第一定刀15,且两个所述的第一定刀15对称布置。

87.如图3和图4所示,所述的主箱体11上设置有用于容纳所述第一定刀15的刀槽,所述主箱体11的外侧面上位于所述刀槽的两侧分别设置有刀架板111,所述刀架板111的内端通过焊接的方式与所述的主箱体11固定连接。所述的第一定刀15呈扇形结构,且所述第一定刀15的靠近圆心的一端与所述的刀架板111相铰接,所述刀架板111的上端部设置有第一销孔1111,所述第一定刀15的远离圆心的一端均布设置有多个与所述的第一销孔1111相配合的第二销孔151,且所述的第一销孔1111与位于最外侧的第二销孔151相配合时,所述第一定刀15的刃部5811与所述主箱体11的内侧面平齐。优选的,所述的刀架板111呈扇形结构。

88.进一步地,为了方便操作,所述第一定刀15的远离圆心一端的弧形面的外端设置

有沿径向上外侧延伸的握持手柄152。

89.如图5所示,所述主箱体11的前、后两侧分别设置有第一卸料口和用于封闭所述第一卸料口的第一卸料门16。所述的第一卸料门16与所述的主箱体11滑动连接,且所述的第一卸料门16和主箱体11之间设置有用于控制所述的第一卸料门16开启或关闭的第一卸料油缸17。所述第一卸料油缸17的缸体通过第一铰接座与所述的主箱体11相铰接,所述第一卸料油缸17的活塞杆的杆端与所述的第一卸料门16相铰接。

90.作为一种具体实施方式,如图8和图10所示,本实施例中所述的主箱体11上为所述第一卸料口的两侧分别设置有第一导向板112,所述第一导向板112的内侧面(以两第一导向板112相对的一侧为内侧)设置有两个第一导向条1121,所述的第一导向板112和第一导向条1121共同形成第一滑槽,且所述第一卸料板5181的插入到所述的第一滑槽内,并可沿所述的第一滑槽上下滑动。

91.进一步地,两个所述的第一导向板112之间位于所述第一卸料口的下方设置有卸料嘴113。所述的卸料嘴113包括斜向外下方延伸的腹板,所述腹板的两端分别设置有翼板,且所述的翼板通过螺钉与所述的第一导向板112固定连接。

92.进一步地,如图8和图9所示,所述第一方形框架的沿横向延伸的两个第一边梁121上分别设置有至少两个第一称重传感器18,作为一种具体实施方式,本实施例中所述第一方形框架的沿横向延伸的两个第一边梁121上分别设置有两个第一称重传感器18。优选的,所述的第一称重传感器18采用轴销式称重传感器。

93.所述第一方形框架的内部位于所述第一方形框架的四个角上分别设置有第一耳座125,且所述第一称重传感器18的内端插入到所述的第一耳座125内。所述第一称重传感器18的外端插入到第二耳座114内,所述的第二耳座114固定设置于所述主箱体11的底面上。

94.进一步地,如图11和图12所示,所述转轴131的下端固定设置有沿径向向外侧延伸的清扫架19,且所述清扫架19的下侧面与所述主箱体11的内壁的底面贴合。所述的清扫架19包括平板191,所述平板191的顺着转动方向的一侧设置有斜向外下方(以竖板193和刮板192相对的一侧为内侧)延伸的刮板192,所述平板191的逆着转动方向的一侧设置有垂直于所述的平板191向下延伸的竖板193,所述的平板191、刮板192和竖板193共同形成开口朝向下方的u型结构。

95.如图13、图16和图18所示,所述的搅拌机5从上往下依次包括搅拌箱体51和用于支撑所述搅拌箱体51的底架52。

96.所述的搅拌箱体51内位于所述搅拌箱体51的底部转动设置有两根沿左右方向延伸的绞龙53。所述的搅拌箱体51上设置有与所述的绞龙53一一对应的第二驱动电机54,所述的第二驱动电机54可以驱动对应绞龙53转动。

97.所述搅拌箱体51的前、后两侧分别设置有第二卸料口,所述第二卸料口的外侧设置有用于封堵所述第二卸料口的第二卸料门55,且所述的第二卸料门55与所述的搅拌箱体51滑动连接。所述的第二卸料门55和搅拌箱体51之间设置有用于驱动所述第二卸料门55打开或关闭的第二卸料油缸56,所述第二卸料油缸56的缸体通过第二铰接座与所述的搅拌箱体51相铰接,所述第二卸料油缸56的活塞杆的杆端与固定设置于所述第二卸料门55上的耳板相铰接。

98.所述搅拌箱体51的下端的前、后两侧分别设置有至少两个上支撑座517,作为一种具体实施方式,本实施例中所述搅拌箱体51的下端的前、后两侧分别设置有四个上支撑座517。如图15所示,所述的上支撑座517包括上支撑板5171,所述上支撑板5171的内端通过焊接的方式与所述的搅拌箱体51固定连接。所述的上支撑板5171和搅拌箱体51之间设置有第一筋板5172。优选的,所述的上支撑板5171和搅拌箱体51之间设置有两个第一筋板5172,且所述第一筋板5172的外侧面(以两第一筋板5172相对的一侧为内侧)与所述上支撑板5171的端面平齐。

99.如图18所示,所述的底架52包括由四根第二边梁521依次首尾相接而成的第二方形框架,所述的第二方形框架内设置有若干根沿纵向延伸的筋梁522。所述第二方形框架的下侧面上设置有用于支撑所述第二方形框架的第三支腿523。所述第二方形框架的前、后两侧分别设置有与所述的上支撑座517一一对应的下支撑座524。如图19所示,所述的下支撑座524包括下支撑板5241,且所述下支撑板5241的内端通过焊接的方式与所述的第二方形框架固定连接。所述的下支撑板5241和第二方形框架之间设置有第二筋板5242。优选的,所述的下支撑板5241和第二方形框架之间设置有两个第二筋板5242,且所述第二筋板5242的外侧面(以两第二筋板5242相对的一侧为内侧)与所述下支撑板5241的端面平齐。

100.如图15、图17和图19所示,所述的下支撑座524上设置有用于支撑对应上支撑座517的第二称重传感器57,所述上支撑座517的上支撑板5171上位于所述的第二称重传感器57的一侧设置有定位柱5173,所述下支撑座524的下支撑板5241上设置有与所述的定位柱5173相配合的定位孔52411。优选的,所述的第二称重传感器57采用悬臂梁式第二称重传感器57。所述的定位柱5173采用外六角螺栓,所述的外六角螺栓上位于所述上支撑板5171的下方设置有背紧螺母。

101.所述13和图16所示,所述搅拌箱体51的前、后两侧分别设置有导向架518。如图23所示,所述的导向架518包括一斜向外下侧延伸的卸料板5181,所述卸料板5181的左、右两侧分别设置有向上侧延伸的第二导向板5182,且所述的第二导向板5182和卸料板5181共同形成开口朝向上侧的u型结构。所述第二导向板5182的内侧面(以两第二导向板5182相对的一侧为内侧)上通过焊接的方式固定设置有第二导向条51821,且所述的第二导向板5182、第二导向条51821和搅拌箱体51共同形成一开口朝向内侧(以两第二导向板5182相对的一侧为内侧)的截面呈u型的第二滑槽。所述第二卸料门55的端部插入到所述的第二滑槽内,并与所述的第二滑槽相配合实现第二卸料门55的上下滑动。

102.进一步地,如图13所示,所述导向架518的卸料板5181上设置有由磁性材料制作而成的除杂板5183,所述除杂板5183的作用时,在卸料时所述的除杂板5183可以去除掉草料中的铁质杂质,避免牲畜食用造成损害。

103.作为一种具体实施方式,如图23所示,本实施例中所述的卸料板5181上设置有一呈方形的安装孔51811。所述除杂板5183的下侧面上设置有与所述的安装孔51811相配合的安装凸台,所述的安装凸台插入到所述的安装孔51811内,并通过安装凸台和安装孔51811之间的配合便可实现除杂板5183的安装固定。这样设计的原因在于,在使用时需要经常取下除杂板5183对其上的铁质杂质进行清理,若采用传统的螺钉固定,不仅拆卸安装过程繁琐,需要借助工具,还容易出现滑丝的现象。本实施例通过安装凸台与安装孔51811配合实现除杂板5183的固定,不仅方便安装和拆卸,而且不容易损坏。

104.如图18和图21所示,所述的搅拌箱体51包括两个左右布置的端板511,两个所述的端板511之间设置有设置有两个前后对称设置的侧板512,且所述侧板512的两端分别通过焊接的方式与所述的端板511固定连接。两个所述的侧板512之间设置有用于封闭下端开口的底板513。

105.如图21所示,所述的底板513包括分别与两个所述的绞龙53同轴布置的弧形部5131,两个所述的弧形部5131之间设置有用于连接两个所述弧形部5131的连接部5132。

106.进一步地,为了增强所述搅拌箱体51的结构刚性,如图21所示,所述的侧板512从上往下依次包括上侧板5121、中侧板5122和下侧板5123,且所述的上侧板5121、中侧板5122和下侧板5123通过焊接的方式首尾相接形成完整的侧板512。所述的出料口设置于所述的下侧板5123上。

107.如图21所示,所述上侧板5121的下端设置有向外侧(以两侧板512相对的一侧为内侧)弯折的第一折弯部51211,所述中侧板5122的上端设置有向内侧(以两侧板512相对的一侧为内侧)弯折的第二折弯部51221。所述第二折弯部51221的悬空端通过焊接的方式与所述上侧板5121的外侧面(以两侧板512相对的一侧为内侧)固定连接,所述第一折弯部51211的悬空端通过焊接的方式与所述中侧板5122的内侧面(以两侧板512相对的一侧为内侧)固定连接,所述的上侧板5121和中侧板5122共同形成第一强化空腔514。

108.如图21所示,所述中侧板5122的下端位于所述导向架518的两侧分别设置有向外侧(以两侧板512相对的一侧为内侧)凹陷的凹陷部51222,所述凹陷部51222的下端通过焊接的方式与所述下侧板5123的外侧面(以两侧板512相对的一侧为内侧)固定连接,所述下侧板5123的上端通过焊接的方式与所述凹陷部51222的上端固定连接。所述的凹陷部51222和下侧板5123共同形成第二强化空腔515。

109.如图21所示,所述下侧板5123的下端设置有水平向内侧(以两侧板512相对的一侧为内侧)延伸的托板51232,所述托板51232的悬空端设置有斜向内上方延伸的顶板51233。所述底板513的弧形部5131的外端通过焊接的方式与所述下侧板5123的内侧面固定连接,所述顶板51233的上端通过焊接的方式与所述弧形部5131的下侧固定连接,所述的下侧板5123、托板51232、顶板51233和底板513的弧形部5131共同形成第三强化腔516。

110.进一步地,如图21所示,所述底板513的下侧面上位于两个所述的弧形部5131之间沿左右方向均布设置有多个第一肋板5133,所述第一肋板5133的前侧和后侧分别通过焊接的方式与所述的弧形部5131固定连接,所述第一肋板5133的上侧通过焊接的方式与所述的连接部5132固定连接。

111.如图24和图25所示,所述的绞龙53包括一呈两端开口的圆筒状结构的主轴531,所述主轴531的两端分别设置有呈螺旋结构的输送叶片5311,且位于同一主轴531上的两个输送叶片5311的旋向相反。

112.如图24所示,所述输送叶片5311的边缘处沿螺旋方向均布设置有多个第二动刀5312,且所述的第二动刀5312通过螺钉与所述的输送叶片5311固定连接。

113.如图20所示,所述的底板513上位于两个所述的绞龙53之间设置有与所述的绞龙53一一对应的第二定刀58,且所述的第二定刀58位于所述主轴531的中部。

114.作为一种具体实施方式,如图22所示,本实施例中所述的第二定刀58包括一弯板,所述的弯板包括水平部581和竖直部582,且所述的水平部581和竖直部582共同形成一l型

结构。所述弯板的水平部581的悬空端设置有呈锯齿状的刃部5811。如图21所示,所述底板513的连接部5132的上侧面上设置有设置于所述的连接部5132向上延伸的立板5134,两个所述的第二定刀58分别位于所述立板5134的前后两侧,且两个所述第二定刀58的竖直部582分别通过螺钉与所述的立板5134固定连接,所述的第二定刀58的竖直部582上设置有用于容纳所述螺钉的锁紧孔5821。优选的,所述的锁紧孔5821为一沿左右方向延伸的长圆孔。

115.工作时,当绞龙53旋转时,所述输送叶片5311上的第二动刀5312与所述底板513上的第二定刀58相配合对草料进行切割。

116.进一步地,如图25所示,所述主轴531的一端设置有支撑轴532,所述支撑轴532的内端(以靠近所述主轴531的一端为内端)插入到所述的主轴531内,所述支撑轴532的外端延伸至所述主轴531的外部,并通过轴承组件与所述的搅拌箱体51转动连接。所述的支撑轴532上位于所述的主轴531内通过焊接的方式固定设置有至少两个呈环形的连接板5321,且所述连接板5321的外径与所述主轴531的内径相吻合。所述的连接板5321和主轴531之间设置有多个沿圆周方向呈放射状均匀布置的锁紧螺栓533,所述的连接板5321通过锁紧螺栓533与所述的主轴531固定连接。

117.所述主轴531的另一端固定设置有轴头534,且所述的轴头534通过法兰连接的方式与所述的主轴531固定连接。所述主轴531的另一端通过焊接的方式固定设置有法兰板5313,且所述的法兰板5313和主轴531之间沿圆周方向均布设置有多个第二肋板5314。

118.如图16所示,所述的搅拌箱体51上设置有第二减速机535,所述第二减速机535的壳体通过连接螺栓与所述的搅拌箱体51固定连接,所述第二减速机535的动力输出轴穿过所述搅拌箱体51的侧壁延伸至所述搅拌箱体51的内部,并插入到所述的轴头534内。优选的,所述第二减速机535的动力输出轴与所述的轴头534花键连接。所述的搅拌箱体51上位于所述第二减速机535的上侧设置有电机座541,所述的第二驱动电机54固定设置于所述的电机座541上。所述第二驱动电机54的动力输出轴通过传动机构与所述的第二减速机535的动力输入轴相连。作为一种具体实施方式,本实施例中所述的传动机构采用皮带传动。

119.进一步地,如图14所示,两个所述的第二驱动电机54分别位于所述搅拌箱体51的左、右两侧,且所述的电机座541上设置有沿前后方向贯穿所述的电机座541的吊装孔54121。

120.作为一种具体实施方式,本实施例中所述的电机座541包括座板5411,且所述座板5411的内端通过焊接的方式与所述的搅拌箱体51固定连接,所述的座板5411和搅拌箱体51之间设置有第三肋板5412。优选的,所述的座板5411和搅拌箱体51之间设置有两个第三肋板5412,且所述第三肋板5412的外侧面(以两第三肋板5412相对的一侧为内侧)与所述座板5411的端面平齐。所述的吊装孔54121设置于所述的第三肋板5412上。

121.进一步地,所述的座板5411沿斜向外下方的方向倾斜设置。

122.一种牧草加工工艺,包括以下步骤:

123.第一,将成捆的物料投入到破捆机1内,并通过破捆机1将成捆的物料打散。

124.第二,打开破捆机1的第一卸料门16,并通过破捆机1和清理筛2之间的输送装置8将打散后的物料输送到清理筛2内,去除物料内的粉尘、碎石等杂质。

125.第三,通过清理筛2和粉碎机3之间的输送装置8将经过清理筛2清理的物料输送到粉碎机3内,从而对物料进行粉碎,然后通过粉碎机3和第一暂存仓4之间的输送装置8将经

过粉碎的物料送入第一暂存仓4内储存。

126.进一步地,经过粉碎后的物料的长度以2-3cm为宜。

127.第四,打开第一暂存仓4的控制阀门,并启动第一暂存仓4和搅拌机5之间的输送装置8,通过第一暂存仓4和搅拌机5之间的输送装置8将经过粉碎的物料输送到搅拌机5内,直至输送到搅拌机5内的物料达到预设的重量,然后关闭第一暂存仓4和搅拌机5之间的输送装置8。与此同时,向搅拌机5内加入发酵菌液,然后启动搅拌机5进行搅拌。

128.第五,打开搅拌机5的第二卸料门55,并通过搅拌机5和第二暂存仓6之间的输送装置8将掺入发酵菌液的物料输送到第二暂存仓6内进行储存。

129.第六,打开第二暂存仓6的控制阀门,并启动第二暂存仓6和裹包机7之间的输送装置8,通过第二暂存仓6和裹包机7之间输送装置8将掺入菌液的物料输送到裹包机7内进行打包和包膜处理。

130.第七,将经过打包和包膜处理的草料包移动至存放点静置发酵。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。