一种利用mma原位聚合改性纳米碳酸钙的制备方法及应用

技术领域

1.本发明涉及高分子复合材料技术领域,具体地说是一种利用mma原位聚合改性纳米碳酸钙的制备方法及其在pvdf塑料中的应用。

背景技术:

2.纳米碳酸钙是工业技术领域中应用最广泛、性能最优异的新型功能性纳米级填料。因价格低、原料广、无毒性,作为无机绿色环保填料,广泛用于橡胶、塑料、造纸、涂料、油墨等领域。普通caco3用作填料仅起增容降低成本作用,而纳米caco3不仅可以起到增容降低成本的作用,还具有补强作用,可用于提高基体的强度和模量等力学性能,达到增韧增强的目的;但是普通caco3具有较大比表面积和表面自由能,极易发生团聚,在填充塑料时不易均匀分散,且与塑料相容性差,从而导致塑料的一些性能得不到提高。

3.大多数具有分离结构的聚合物,如聚乙烯(ps)和聚甲基丙烯酸甲酯(pmma)具有使用寿命低、热稳定性差和阻燃性能,这限制了它们作为功能性材料在一些特殊的先进领域或恶劣环境中的应用。近年来,聚偏氟乙烯(pvdf)被选为聚合物复合材料的聚合物基体,因为其具有耐化学品、高温、传感器、电池执行器等的良好特性。在我们之前的研究中,我们还通过热压和选择性蚀刻(compos.sci. technol.2016;125:22

–

29)制备了具有三维导电网络的高穿孔多孔pvdf屏蔽材料。此外,一些研究还表明,pvdf基体与填料可能具有协同作用,从而明显促进了复合材料(chem.plus.chem. 2013;78(3):250

–

258)的屏蔽、导热和增韧等性能。所有这些工作使基于pvdf的复合材料更有利于一些功能器件的实际应用。

4.利用mma原位聚合改性法对普通caco3填料进行改性可以调控填料在聚合物塑料中的分布状态。之前有报道提出利用表面活性剂改性的纳米caco3填料能使聚合物塑料表面的导电和力学性能提升。例如,专利cn107629487a公开了一种超细轻质碳酸钙的改性方法。该方法确实提高了pvc塑料的力学性能,但是由于表面活性剂的应用,导致残留的活性剂还留在碳酸钙浆料里,影响和制约聚合物塑料表面活性成分,降低聚合物复合材料的力学性能。本文是利用免表面活性剂包覆技术,直接利用mma原位聚合改性法对普通caco3填料进行改性,在建筑材料应用领域起到绿色环保作用。

技术实现要素:

5.因此,为了解决上述不足,本发明在此提供一种利用mma原位聚合改性纳米碳酸钙的制备方法及其在pvdf塑料中的应用;该方法通过控制改性caco3填料的分布有效提高了pvdf复合材料的力学性能。本发明所制备的改性粉末状caco3@pmma复合材料不仅可用于增强pvdf塑料的韧性及相关力学性能,还可用于于橡胶、造纸、涂料、油墨等领域。

6.本发明是这样实现的,构造一种利用mma原位聚合改性纳米碳酸钙的制备方法,其特征在于:首先采用两相混合溶液法使纳米碳酸钙浆料在mma单体溶液中均匀聚合反应,其次将利用mma改性后的浆料caco3@pmma填充到pvdf基体中,随后通过水蒸气诱导相分离法(wvips)制得caco3@pmma/pvdf复合材料,通过热压后制得块状caco3@pmma/pvdf复合材料;

水蒸气诱导相分离法能使改性纳米caco3保持原有分布状态同时溶于基体pvdf中,并与基体紧密结合提高了caco3@pmma/pvdf复合材料的耐用性能。

7.本发明利用mma原位聚合改性纳米caco3和水蒸气诱导相分离制得块状caco3@pmma/pvdf复合材料的方法,具体步骤如下;(1)将苯磺酸钠(nass)、聚乙烯吡咯烷酮(pvp)、偶氮二异丁腈(albn)、甲基丙烯酸甲酯(mma)添加到两相混合溶剂中,在60~90

o

c下搅拌2~4h获得混合物a;(2)将纳米碳酸钙浆料、硬脂酸试剂加入混合物a中,继续在60~90

o

c下搅拌4~6h获得混合物b;(3)将冷却至室温后的混合物b倒入离心管中离心过滤得到沉淀为caco3@pmma的复合材料,随后在60~80

o

c下干燥12~24h获得粉末状caco3@pmma复合材料;(4)将干燥后的粉末状caco3@pmma复合材料、聚偏氟乙烯(pvdf)颗粒加入到有机溶剂中,通过水相

‑

气相分离法(wvips)制得caco3@pmma/pvdf复合材料;(5)将caco3@pmma/pvdf复合材料置于烘箱中,在60~80

o

c下干燥12~24h;(6)将步骤(5)获得的复合材料直接热压得块状caco3@pmma/pvdf复合材料。

8.优化的;所述的聚乙烯吡咯烷酮(pvp)为pvp

‑

k30,其平均分子量为58000。

9.优化的;所述的两相混合溶剂为乙醇/水、乙二醇/水或异丙醇/水当中的任一种。

10.优化的;步骤(3)所述的离心过滤,依次用乙醇、水清洗过滤重复进行两至三次。

11.优化的;步骤(4)所述的有机溶剂为n,n

‑

二甲基甲酰胺(dmf)、n,n

‑

二甲基乙酰胺(dmac)或邻苯二甲酸二甲酯(dmp)中的任一种。

12.优化的;步骤(6)中热压温度为150~200

o

c,热压压力为10~15mpa,热压时间为3~5min。

13.优化的;各原料按质量百分数构成如下:pvdf 80

‑

95wt%,粉末状caco3@pmma复合材料 5

‑

20wt%(即余量为caco3@pmma)。

14.本发明还提供了采用上述方法制备的mma改性纳米caco3在pvdf塑料的应用。

15.本发明具有如下优点:本发明公开了一种利用mma原位聚合改性纳米碳酸钙的制备方法及应用,首先采用两相混合溶液法使纳米碳酸钙浆料在mma单体溶液中均匀聚合反应,其次将利用mma改性后的浆料caco3@pmma填充到pvdf基体中,随后通过水蒸气诱导相分离法(wvips)制得caco3@pmma/pvdf复合材料,通过热压后制得块状caco3@pmma/pvdf复合材料。原位聚合改性能有效提高纳米碳酸钙的疏水亲油性能,且经过热压后能使改性碳酸钙在保持原有分布状态同时溶于基体pvdf中,并与基体紧密结合提高了caco3@pmma/pvdf复合材料的耐用性能。本发明利用mma原位聚合改性和两相溶液混合法制得caco3@pmma,接着通过水蒸气诱导相分离法使得改性粉末状caco3@pmma复合材料在pvdf基体中均匀分布,最后通过热压法制得块状caco3@pmma/pvdf复合材料。

16.另外,本发明在对普通纳米caco3进行改性时,并没有使用表面活性包覆剂,因而不会导致浆体中有机物质残留,也不会导致环境污染,且采用mma原位聚合反应达到对普通纳米caco3均匀分散包覆改性,达到绿色环保效果。

17.同时,本发明中所述的水蒸气诱导相分离法能使改性纳米caco3保持原有分布状态同时溶于基体pvdf中,并与基体紧密结合提高了caco3@pmma/pvdf复合材料的耐用性能。

附图说明

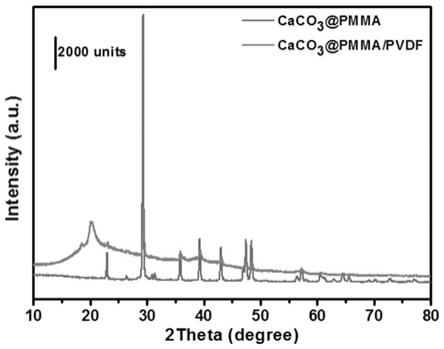

18.图1是质量配比所制备的改性纳米碳酸钙(caco3@pmma)和块状caco3@pmma/pvdf复合材料样品的x射线衍射图;图2是质量配比所制备的改性纳米碳酸钙(caco3@pmma)和块状caco3@pmma/pvdf复合材料样品的形貌外观图。

具体实施方式

19.下面将结合实施例对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明通过改进在此提供一种利用mma原位聚合改性纳米碳酸钙的制备方法,具体实施如下;实施例1:1、配料:pvdf 94.5wt%;粉末状caco3@pmma复合材料5.5wt%。

21.2、制备:(1)将苯磺酸钠(nass)、聚乙烯吡咯烷酮(pvp)、偶氮二异丁腈(albn)、甲基丙烯酸甲酯(mma)添加到两混合相溶剂中,在70

o

c下搅拌3h获得混合物a;(2)将纳米碳酸钙浆料、硬脂酸试剂加入混合物a中,继续在70

o

c下搅拌5h获得混合物b;(3)将冷却至室温后的混合物b倒入离心管中离心过滤得到沉淀为caco3@pmma的复合材料,随后在60

o

c下干燥18h获得粉末状caco3@pmma复合材料;(4)将干燥后的粉末状caco3@pmma复合材料、聚偏氟乙烯(pvdf)颗粒加入到有机溶剂中,通过水相

‑

气相分离法(wvips)制得caco3@pmma/pvdf复合材料;(5)将caco3@pmma/pvdf复合材料置于烘箱中,在60

o

c下干燥18h;(6)将步骤(5)获得的复合材料直接热压得块状caco3@pmma/pvdf复合材料。

22.将本实施例所述利用mma改性纳米caco3在pvdf塑料的应用,所述pvdf塑料包括如下重量份数的原料制成:pvdf颗粒10份,dmf溶剂83份,改性纳米碳酸钙5份,硬脂酸2份。

23.所述改性剂由质量比为6:0.35:0.05的甲基丙烯酸甲酯(mma)、硬脂酸和苯磺酸钠(nass)组成。所述的分散剂与引发剂是质量比为0.38:0.1的聚乙烯吡咯烷酮(pvp)与偶氮二异丁腈(albn)。所述的两相溶液法所用的溶剂由体积比为60:50的乙醇与去离子水组成。

24.所述的caco3@pmma/pvdf复合材料的制备方法,包括如下步骤:s1、将pvdf微球和粉末caco3@pmma按以上比例溶解在dmf溶剂中形成均匀的溶液,以500rpm的速度在70

o

c温度下搅拌5小时。

25.s2、溶液倒在干净的玻璃板上并暴露在湿度为100%,温度为30

o

c的空气中12h。

26.s3、然后将化合物浸泡在足够的去离子水中,然后过滤去除多余的溶剂。

27.s4、然后在80

o

c下干燥36小时后去除残留的余水和dmf。

28.s5、最后,通过在170

o

c,15mpa条件下的平板硫化仪热压20min制得厚度为2mm的块状caco3@pmma/pvdf复合材料。

29.实施例2:1、配料:pvdf 90wt%;粉末状caco3@pmma复合材料 10wt%。

30.2、制备:(1)将苯磺酸钠(nass)、聚乙烯吡咯烷酮(pvp)、偶氮二异丁腈(albn)、甲基丙烯酸甲酯(mma)添加到两混合相溶剂中,在75

o

c下搅拌3h获得混合物a;(2)将纳米碳酸钙浆料、硬脂酸试剂加入混合物a中,继续在75

o

c下搅拌5h获得混合物b;(3)将冷却至室温后的混合物b倒入离心管中离心过滤得到沉淀为caco3@pmma的复合材料,随后在65

o

c下干燥18h获得粉末状caco3@pmma复合材料;(4)将干燥后的粉末状caco3@pmma复合材料、聚偏氟乙烯(pvdf)颗粒加入到有机溶剂中,通过水相

‑

气相分离法(wvips)制得caco3@pmma/pvdf复合材料;(5)将caco3@pmma/pvdf复合材料置于烘箱中,在65

o

c下干燥18h;(6)将步骤(5)获得的复合材料直接热压得块状caco3@pmma/pvdf复合材料。

31.将本实施例所述利用mma改性纳米caco3在pvdf塑料的应用,所述pvdf塑料包括如下重量份数的原料制成:pvdf颗粒15份,dmf溶剂74份,改性纳米碳酸钙7份,硬脂酸4份。

32.所述改性剂由质量比为6.5:0.5:0.1的甲基丙烯酸甲酯(mma)、硬脂酸和苯磺酸钠(nass)组成。所述的分散剂与引发剂是质量比为0.4:0.15的聚乙烯吡咯烷酮(pvp)与偶氮二异丁腈(albn)。所述的两相溶液法所用的溶剂由体积比为65:55的乙醇与去离子水组成。

33.所述的caco3@pmma/pvdf复合材料的制备方法,包括如下步骤:s1、将pvdf微球和粉末caco3@pmma按以上比例溶解在dmf溶剂中形成均匀的溶液,以500rpm的速度在75

o

c温度下搅拌5小时。

34.s2、溶液倒在干净的玻璃板上并暴露在湿度为98%,温度为30

o

c的空气中12h。

35.s3、然后将化合物浸泡在足够的去离子水中,然后过滤去除多余的溶剂。

36.s4、然后在85

o

c下干燥36小时后去除残留的余水和dmf。

37.s5、最后,通过在175

o

c,20mpa条件下的平板硫化仪热压20min制得厚度为2mm的块状caco3@pmma/pvdf复合材料。

38.实施例3:1、配料:pvdf 85.5wt%;粉末状caco3@pmma复合材料 14.5wt%。

39.2、制备:(1)将苯磺酸钠(nass)、聚乙烯吡咯烷酮(pvp)、偶氮二异丁腈(albn)、甲基丙烯酸甲酯(mma)添加到两混合相溶剂中,在80

o

c下搅拌3h获得混合物a;(2)将纳米碳酸钙浆料、硬脂酸试剂加入混合物a中,继续在80

o

c下搅拌5h获得混合物b;(3)将冷却至室温后的混合物b倒入离心管中离心过滤得到沉淀为caco3@pmma的复合材料,随后在70

o

c下干燥18h获得粉末状caco3@pmma复合材料;(4)将干燥后的粉末状caco3@pmma复合材料、聚偏氟乙烯(pvdf)颗粒加入到有机溶剂中,通过水相

‑

气相分离法(wvips)制得caco3@pmma/pvdf复合材料;(5)将caco3@pmma/pvdf复合材料置于烘箱中,在70

o

c下干燥18h;(6)将步骤(5)获得的复合材料直接热压得块状caco3@pmma/pvdf复合材料。

40.将本实施例所述利用mma改性纳米caco3在pvdf塑料的应用,所述pvdf塑料包括如下重量份数的原料制成:pvdf颗粒20份,dmf溶剂65份,改性纳米碳酸钙9份,硬脂酸6份。

41.所述改性剂由质量比为7:0.55:0.15的甲基丙烯酸甲酯(mma)、硬脂酸和苯磺酸钠(nass)组成。所述的分散剂与引发剂是质量比为0.42:0.2的聚乙烯吡咯烷酮(pvp)与偶氮二异丁腈(albn)。所述的两相溶液法所用的溶剂由体积比为70:60的乙醇与去离子水组成。

42.所述的caco3@pmma/pvdf复合材料的制备方法,包括如下步骤:s1、将pvdf微球和粉末caco3@pmma按以上比例溶解在dmf溶剂中形成均匀的溶液,以500rpm的速度在80

o

c温度下搅拌5小时。

43.s2、溶液倒在干净的玻璃板上并暴露在湿度为96%,温度为30

o

c的空气中12h。

44.s3、然后将化合物浸泡在足够的去离子水中,然后过滤去除多余的溶剂。

45.s4、然后在90

o

c下干燥36小时后去除残留的余水和dmf。

46.s5、最后,通过在180

o

c,25mpa条件下的平板硫化仪热压20min制得厚度为2mm的块状caco3@pmma/pvdf复合材料。

47.实施例4:附图1

‑

2给出了按本发明中本实施例4中质量配比所制备的改性纳米碳酸钙(caco3@pmma)和块状caco3@pmma/pvdf复合材料样品的x射线衍射图和形貌外观图。

48.1、配料:pvdf 81wt%;粉末状caco3@pmma复合材料19wt%。

49.2、制备:(1)将苯磺酸钠(nass)、聚乙烯吡咯烷酮(pvp)、偶氮二异丁腈(albn)、甲基丙烯酸甲酯(mma)添加到两混合相溶剂中,在85

o

c下搅拌3h获得混合物a;(2)将纳米碳酸钙浆料、硬脂酸试剂加入混合物a中,继续在85

o

c下搅拌5h获得混合物b;(3)将冷却至室温后的混合物b倒入离心管中离心过滤得到沉淀为caco3@pmma的复合材料,随后在75

o

c下干燥18h获得粉末状caco3@pmma复合材料;(4)将干燥后的粉末状caco3@pmma复合材料、聚偏氟乙烯(pvdf)颗粒加入到有机溶剂中,通过水相

‑

气相分离法(wvips)制得caco3@pmma/pvdf复合材料;(5)将caco3@pmma/pvdf复合材料置于烘箱中,在75

o

c下干燥18h;(6)将步骤(5)获得的复合材料直接热压得块状caco3@pmma/pvdf复合材料。

50.将本实施例所述利用mma改性纳米caco3在pvdf塑料的应用,所述pvdf塑料包括如下重量份数的原料制成:pvdf颗粒25份,dmf溶剂56份,改性纳米碳酸钙11份,硬脂酸8份。

51.所述改性剂由质量比为7.5:0.6:0.2的甲基丙烯酸甲酯(mma)、硬脂酸和苯磺酸钠(nass)组成。所述的分散剂与引发剂是质量比为0.44:0.25的聚乙烯吡咯烷酮(pvp)与偶氮二异丁腈(albn)。所述的两相溶液法所用的溶剂由体积比为75:65的乙醇与去离子水组成。

52.所述的caco3@pmma/pvdf复合材料的制备方法,包括如下步骤:s1、将pvdf微球和粉末caco3@pmma按以上比例溶解在dmf溶剂中形成均匀的溶液,以500rpm的速度在85

o

c温度下搅拌5小时。

53.s2、溶液倒在干净的玻璃板上并暴露在湿度为94%,温度为30

o

c的空气中12h。

54.s3、然后将化合物浸泡在足够的去离子水中,然后过滤去除多余的溶剂。

55.s4、然后在95

o

c下干燥36小时后去除残留的余水和dmf。

56.s5、最后,通过在185

o

c,30mpa条件下的平板硫化仪热压20min制得厚度为2mm的块状caco3@pmma/pvdf复合材料。

57.以上实施例所述纳米碳酸钙的改性方法可用改善pvdf的力学性能,包括韧性和强度,具体表现为冲击强度、断裂伸长率、拉伸强度和弯曲强度,对这些力学性能的测量数据如表1所示。

58.表1由表1可知,通过本发明制备的改性纳米碳酸钙与pvdf塑料混合制得的pvdf复合材料,其拉伸强度、断裂伸长率、弯曲强度和冲击强度均大大提高。相对pvdf与未改性的纳米碳酸钙混合制得的pvdf复合材料提高了2倍左右。此外,采用常用的改性剂制备的纳米碳酸钙与pvdf复合后,一般该复合材料的力学性能有所降低,而采用本发明所利用mma原位聚合改性后的纳米碳酸钙与pvdf复合形成的复合材料不会出现该情况,而且还提升了pvdf复合材料的一些力学性能,包括拉伸强度、断裂伸长率、弯曲强度和冲击强度等。本发明的制备工艺简单、成本低廉、环境友好,具有良好的工业应用前景。

59.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。