1.本发明涉及固体废弃物处理技术领域,具体为一种湿法炼锌的含铁废渣中的铁资源回收方法。

背景技术:

2.随着我国工业化水平的不断提高,工业固废的种类繁多,成分复杂,且数量巨大,这不仅占用大量的土地资源,也存在环境风险的问题,因此,工业固废的处理是一个巨大的难题,现如今,我国的工业固废的处理正朝着资源化的方向发展,回收固废中的有价物质,实现资源的循环利用也是目前的研究热点,铁矾渣也是湿法炼锌过程中产生的渣量最大也是最难处理的危废,这些含铁废渣长期堆存在露天环境中,不仅对环境存在潜在威胁,同时也造成极大的资源浪费。

3.铁矾渣中铁元素是最主要的是金属元素,通常占含铁废渣中元素的20-30wt%,长期堆存造成巨大的铁资源浪费,而现有的含铁废渣处理方法对铁的回收关注度较低,通常是处理后充当建材和水泥等,或者少量用于钢铁冶炼,整体上铁的利用价值较低,如何高效快捷地实现含铁废渣的高值化回收利用是研究的热点。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种湿法炼锌的含铁废渣中的铁资源回收方法,解决了现有的含铁废渣处理方法对铁的利用价值较低的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种湿法炼锌的含铁废渣中的铁资源回收方法,包括以下步骤:

6.s1.首先将抗坏血酸水溶液放入反应釜内,再将含铁废渣加入到抗坏血酸水溶液中,搅拌反应后将反应釜内混合物取出放入固液分离机内进行固液分离处理,收集得到上清液;

7.s2.将上清液放入振荡器内并向振荡器内加入草酸溶液,振荡反应后静置,将振荡器内溶液过滤后收集沉淀,即可。

8.优选的,所述步骤s1中,抗坏血酸水溶液的浓度为1-50g/l,抗坏血酸水溶液的ph值为1-4。

9.优选的,所述步骤s1中,搅拌反应的反应温度、反应时间和搅拌速度分别为0-80℃、12-120h和50-300rpm。

10.具体地,在上述技术方案中:铁矾渣转化为草酸亚铁的关键在于将铁矾渣中的fe转化为fe

2

,而抗坏血酸与铁矿物之间的反应为抗坏血酸使铁矿物发生还原性溶解,并且产生的可溶性fe超过90%以上均为fe

2

,相比于其他物质,抗坏血酸能够利用其还原性,快速高效地实现将含铁废渣中的fe转化为fe

2

。铁矿物与抗坏血酸反应方程式可以表示为如下所示(其中》fe表示铁矿物中的铁):

11.》fe c6h8o6→

fe

2

氧化产物

12.优选的,所述步骤s2中,草酸溶液的浓度为5-25wt%,并且草酸溶液的加入体积为上清液的0.1-10倍。

13.优选的,所述s2步骤中,振荡反应的反应温度、反应时间和振荡速度分别为0-80℃、12-120h和50-300rpm。

14.具体地,在上述技术方案中:抗坏血酸还原溶解后产生的fe

2

能够与草酸(h2c2o4)反应,产生草酸亚铁(fec2o4),反应方程式如下:

15.fe

2

h2c2o4→

fec2o4 2h

16.优选的,所述s1步骤中,在将含铁废渣加入到抗坏血酸水溶液中之前,用浓度为浓度为50-200g/l的乙酸铵水溶液对含铁废渣进行洗涤。

17.优选的,所述用乙酸铵水溶液对含铁废渣进行洗涤的具体步骤为:将湿法炼锌的含铁废渣加入到乙酸铵水溶液中,混匀后浸泡3-72h,随后过滤并收集滤渣即可。

18.优选的,所述含铁废渣为包括黄钠铁矾、铁酸锌、四氧化三铁、硫酸铅、硫酸钙和硅酸盐的混合物且含铁废渣中fe的含量为20-40wt%。

19.本发明提供了一种湿法炼锌的含铁废渣中的铁资源回收方法。具备以下有益效果:

20.本发明通过采用抗坏血酸还原溶解 草酸沉淀的工艺,能够实现含铁废渣中铁资源的回收,该工艺避免了高温焙烧或强酸强碱等处理,只需在常温下即可实现含铁废渣的处理和资源化,能够大大地节约能耗,属于清洁的工艺方法并且该方法能够简单、有效地实现草酸亚铁的合成转化,工艺简单,条件温和可控,药剂消耗量少,是一种环保和经济双赢的技术手段。

附图说明

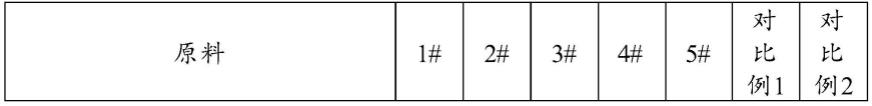

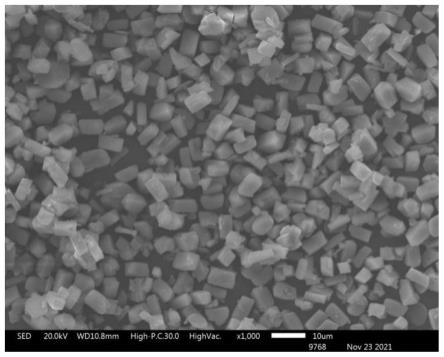

21.图1为本发明实施例3中产生的沉淀的扫描电镜图;

22.图2为本发明实施例3中产生的沉淀的x射线衍射图;

23.图3为本发明对比例1中不同浓度抗坏血酸溶液浸出含铁废渣后上清液中铁的浓度。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一:

26.本发明实施例提供一种湿法炼锌的含铁废渣中的铁资源回收方法,包括以下步骤:

27.s1.首先将抗坏血酸水溶液放入反应釜内,再将含铁废渣加入到抗坏血酸水溶液中,搅拌反应后将反应釜内混合物取出放入固液分离机内进行固液分离处理,收集得到上清液;

28.s2.将上清液放入振荡器内并向振荡器内加入草酸溶液,振荡反应后静置,将振荡

器内溶液过滤后收集沉淀,即可。

29.步骤s1中,抗坏血酸水溶液的浓度为50g/l,抗坏血酸水溶液的ph值为4。

30.步骤s1中,搅拌反应的反应温度、反应时间和搅拌速度分别为80℃、120h和300rpm。

31.步骤s2中,草酸溶液的浓度为25wt%,并且草酸溶液的加入体积为上清液的10倍。

32.s2步骤中,振荡反应的反应温度、反应时间和振荡速度分别为80℃、120h和300rpm。

33.s1步骤中,在将含铁废渣加入到抗坏血酸水溶液中之前,用浓度为浓度为200g/l的乙酸铵水溶液对含铁废渣进行洗涤。

34.用乙酸铵水溶液对含铁废渣进行洗涤的具体步骤为:将湿法炼锌的含铁废渣加入到乙酸铵水溶液中,混匀后浸泡72h,随后过滤并收集滤渣即可。

35.含铁废渣为包括黄钠铁矾、铁酸锌、四氧化三铁、硫酸铅、硫酸钙和硅酸盐的混合物且含铁废渣中fe的含量为40wt%。

36.通过采用抗坏血酸还原溶解 草酸沉淀的工艺,能够实现含铁废渣中铁资源的回收,该工艺避免了高温焙烧或强酸强碱等处理,只需在常温下即可实现含铁废渣的处理和资源化,能够大大地节约能耗,属于清洁的工艺方法并且该方法能够简单、有效地实现草酸亚铁的合成转化,工艺简单,条件温和可控,药剂消耗量少。

37.实施例二:

38.本发明实施例提供一种湿法炼锌的含铁废渣中的铁资源回收方法,包括以下步骤:

39.s1.首先将抗坏血酸水溶液放入反应釜内,再将含铁废渣加入到抗坏血酸水溶液中,搅拌反应后将反应釜内混合物取出放入固液分离机内进行固液分离处理,收集得到上清液;

40.s2.将上清液放入振荡器内并向振荡器内加入草酸溶液,振荡反应后静置,将振荡器内溶液过滤后收集沉淀,即可。

41.步骤s1中,抗坏血酸水溶液的浓度为1g/l,抗坏血酸水溶液的ph值为1。

42.步骤s1中,搅拌反应的反应温度、反应时间和搅拌速度分别为0℃、12h和50rpm。

43.步骤s2中,草酸溶液的浓度为5wt%,并且草酸溶液的加入体积为上清液的0.1倍。

44.s2步骤中,振荡反应的反应温度、反应时间和振荡速度分别为0℃、12h和50rpm。

45.s1步骤中,在将含铁废渣加入到抗坏血酸水溶液中之前,用浓度为浓度为50g/l的乙酸铵水溶液对含铁废渣进行洗涤。

46.用乙酸铵水溶液对含铁废渣进行洗涤的具体步骤为:将湿法炼锌的含铁废渣加入到乙酸铵水溶液中,混匀后浸泡3h,随后过滤并收集滤渣即可。

47.含铁废渣为包括黄钠铁矾、铁酸锌、四氧化三铁、硫酸铅、硫酸钙和硅酸盐的混合物且含铁废渣中fe的含量为20wt%。

48.通过采用抗坏血酸还原溶解 草酸沉淀的工艺,能够实现含铁废渣中铁资源的回收,该工艺避免了高温焙烧或强酸强碱等处理,只需在常温下即可实现含铁废渣的处理和资源化,能够大大地节约能耗,属于清洁的工艺方法并且该方法能够简单、有效地实现草酸亚铁的合成转化,工艺简单,条件温和可控,药剂消耗量少。

49.实施例三:

50.本发明实施例提供一种湿法炼锌的含铁废渣中的铁资源回收方法,本实施例中所用的含铁废渣为某冶炼厂的净化沉铁工段产生的铁矾渣,其主要成分为黄钠铁矾,同时,还含有硫酸钙、硅铝酸盐和铁酸锌,具体而言,铁、铅、锌、硫、钙、硅、铝的含量分别为28-35wt%、2-5wt%、7-10wt%、8-15wt%、2-4wt%、4-7wt%和0.5-2wt%。

51.s1.取40ml去离子水于离心管中,取0.3g l

( )-抗坏血酸(c6h8o6)加入到去离子水中,充分分散溶解,用5mol/l的hcl溶液调节其ph值到2,得到抗坏血酸溶液;取0.5g含铁废渣加入到上述抗坏血酸溶液中,充分混合均匀后,放入摇床之中,设置振荡速度为150rpm,在25℃下反应24h;反应之后,取上清液用于检测浸出液中铁浓度,过滤得到上清液;

52.s2.取10ml去离子水于离心管中,取1g二水合草酸(c2h2o4·

2h2o)加入到去离子水中,充分分散溶解,用8mol/l的naoh溶液调节其ph值到2,得到草酸溶液;取30ml上述上清液于离心管,再往离心中加入5ml上述草酸溶液,充分混合均匀后,放入摇床之中,设置振荡速度为150rpm,在25℃下反应3h;反应之后取上清液用于检测铁浓度,得到的沉淀则于烘箱中60℃下干燥。

53.表1为实施例3中抗坏血酸溶液溶解含铁废渣后上清液的铁浓度和上清液经过草酸沉淀后上清液的浓度。

54.表1上清液中铁浓度

[0055][0056]

从表1可以发现,抗坏血酸溶液溶解含铁废渣后上清液的铁浓度达到2482mg/l,铁的浸出率达到了85%以上,上清液经过草酸沉淀后上清液的浓度为120.4mg/l,沉淀效率达到95%以上。实施例3中含铁废渣中铁转化为草酸亚铁的转化效率达到80%以上,草酸亚铁的含量达到98%以上。

[0057]

图1为实施例3中产生的沉淀的x射线衍射图(xrd),从图中可以发现,xrd图谱中只有草酸亚铁(c2feo4·

2h2o),这说明产生的沉淀为草酸亚铁。

[0058]

图2为实施例3中产生的沉淀的扫描电镜图(sem),从图中可以发现得到的草酸亚铁的形貌为比较均匀的棒状颗粒,尺寸大概为1~5μm。

[0059]

对比例1:

[0060]

取4支离心管(包括离心管a、b、c和d),各加入40ml去离子水,其中:分别称取0.3gl( )-抗坏血酸、0.5gl( )-抗坏血酸、0.8gl( )-抗坏血酸、1gl( )-抗坏血酸加入到离心管a、离心管b、离心管c和离心管d内,充分分散溶解;其中:离心管a内l( )-抗坏血酸的浓度为7.5g/l,离心管b内l( )-抗坏血酸的浓度为12.5g/l,离心管c内l( )-抗坏血酸的浓度为20g/l,离心管d内l( )-抗坏血酸的浓度为25g/l;随后分别用5mol/l的hcl溶液调节ph至2,最后分别称取0.50g含铁废渣加入到离心管a、离心管b、离心管c和离心管d内,充分混合均匀后,放入摇床之中,设置振荡速度为150rpm,在30℃下反应24h;反应之后取上清液用于检

测浸出液中铁浓度。

[0061]

图3为对比例1中含铁废渣经过不同浓度抗坏血酸溶液处理后上清液中铁浓度对比图,对比可以发现,抗坏血酸浓度为7.5g/l-25g/l的范围内对含铁废渣都有较好的溶解效果,并且抗坏血酸浓度在20g/l以上时,铁的溶解率达到了93%以上。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。