1.本发明属于焊接设备及技术领域,特别涉及一种安全强化轨道式焊接工作台及其工作方法。

背景技术:

2.焊接工作台是一种为了焊接各种零件而设置的工作台,特别适用于多种类加工以及异形件加工,具有使用方便、通用性高、耐磨长寿的优点,是零部件加工中是十分常用的一种加工辅助装置,受到了广泛的应用和发展。在焊接工作台的使用中,经常会存在工件和焊接工具较远的问题,以及对事故的预防和应对不到位的问题,使得设备在加工中的效率和安全性得不到保障;因此,本技术就以上问题,对焊接工作台进行了创新和改进。

3.现在的焊接工作台,主要存在以下几个问题:1、现在的焊接工作台大多将待加工工件直接堆放,需要操作人员不断去拿取,同时由于焊接时的声光污染,一般在焊接时非操作人员不再靠近,不能及时上下料,只能堆积在工位附近,加工效率低,同时容易堵塞工位。

4.2、现在的焊接工作台大多不具备安全防护措施,一旦工件发生燃爆或者倾倒,容易伤害操作人员,安全性低。

技术实现要素:

5.发明目的:为了克服以上不足,本发明的目的是提供一种安全强化轨道式焊接工作台及其工作方法,一方面采用轨道结构,使上下料点远离工位,同时有序进给,上下料方便快捷,也不需要因为上下料停止焊接,加工效率高,另一方面提供了事故应对措施,在工件发生燃爆或倾倒时,能快速隔离工件和操作人员,保证操作人员安全。

6.技术方案:为了实现上述目的,本发明提供了一种安全强化轨道式焊接工作台,包括:基座、上下料轨道、等待台、工作平台、主动落料机构、防护舱、防溅围板和滑动座椅,所述基座一侧设置有等待台,所述等待台远离基座的一端设置有上下料轨道;所述基座顶部设置有工作平台,所述工作平台上设置有主动落料机构,所述主动落料机构底部设置有防护舱,所述防护舱设置于基座内;所述工作平台外侧设置有防溅围板,所述防溅围板设置于基座顶部;所述基座一侧设置有滑动座椅。

7.本发明中所述焊接工作台的设置,一方面采用轨道结构,使上下料点远离工位,同时有序进给,上下料方便快捷,也不需要因为上下料停止焊接,加工效率高,另一方面提供了事故应对措施,在工件发生燃爆或倾倒时,能快速隔离工件和操作人员,保证操作人员安全。

8.本发明中所述的等待台包括台面、定位板、多头夹具和通道开关,所述基座一侧设置有台面,所述台面上设置有定外板,所述定位板设置于台面边缘;所述台面一端设置有多头夹具,所述多头夹具与定位板配合;所述台面靠近上下料轨道的一端设置有通道开关,所述通道开关与上下料轨道配合。

9.本发明中所述等待台的设置,通过机械臂实现工件的上下料,减少人工操作,压缩了加工时间,提高了生产效率。

10.本发明中所述的多头夹具包括旋转底座、升降l形杆、横向滑轨、旋转夹具座和夹头,所述台面上设置有旋转底座,所述旋转底座顶部设置有升降l形杆,所述升降l形杆通过气缸驱动,所述升降l形杆远离旋转底座的一端设置有横向滑轨,所述横向滑轨内设置有旋转夹具座,所述旋转夹具座设置有两个,所述旋转夹具座通过丝杆于横向滑轨上滑动,所述旋转夹具座通过电机驱动旋转,所述旋转夹具座上设置有夹头,所述夹头为负压吸盘。

11.本发明中所述多头夹具的设置,利用横向滑轨提供不同夹持距离的同时,能够整体移动至不同的位置,与旋转底座配合实现一定范围内的平面自由移动,可以为操作人员提供不同角度和不同距离,方便焊接,同时相比于常规丝杆类平面移动结构,借用部分上料用的结构,不会在工件周围占用大量空间,不妨碍焊接。

12.本发明中所述的通道开关包括接近开关、第一挡板、第二挡板和缓速摩擦轮,所述上下料轨道包括上料辊和下料辊,所述上料辊与所述下料辊平行布置,所述上料辊输出端设置有第一挡板,所述定位板上设置有接近开关,所述接近开关连接第一挡板;所述下料辊输入端设置有第二挡板,所述第二挡板与第一挡板联动,所述第二挡板开闭状态与第一挡板开闭状态相反;所述上料辊输出端设置有缓速摩擦轮,所述缓速摩擦轮设置于所述上料辊两侧。

13.本发明中所述通道开关的设置,通过开合通往上料辊和下料辊的通道,使其共用一个台面,降低成本。

14.本发明中所述的台面顶面向第二挡板方向倾斜,所述第二挡板靠近台面的一侧设置有辅助定位板,所述辅助定位板与定位板配合。

15.本发明中所述通道开关的设置,通过倾斜角使工件自动进入下料辊,无动力结构,降低成本。

16.本发明中所述的主动落料机构包括红外传感器、翻板、锁扣、固定器和扭簧,所述工作平台上铰接设置有翻板,所述翻板两侧设置有锁扣,所述锁扣为电磁锁;所述工作平台上设置有红外传感器,所述红外传感器通过电路板连接控制锁扣;所述翻板上铰接设置有固定器,所述固定器一端设置有扭簧,所述扭簧压迫翻板,所述扭簧压迫固定器;所述固定器远离扭簧的一端设置有电磁锁,所述电磁锁限位固定器。

17.本发明中所述主动落料机构的设置,能够将工件送入防护舱内,保护操作人员,同时增加了固定器,在落料过程中可以固定工件,使其更加快速的落入防护舱内,避免向外溅射。

18.本发明中所述的防溅围板包括立板、落板、加速气口和缓冲垫,所述基座边缘设置有立板,所述立板内设置有落板,所述落板底部与立板铰接;所述立板内设置有加速气口,所述加速气口设置于落板一侧;所述立板内设置有缓冲垫,所述缓冲垫设置于落板底部。

19.本发明中所述防溅围板的设置,在常规建立挡板阻挡声光污染的同时,增加了可活动的落板,平时收于立板内,不妨碍焊接,发生事故时快速落下,阻挡在工件与操作人员之间,起到保护操作人员的目的。

20.本发明中所述的滑动座椅包括工作滑轨、退出槽、退出滑轨、行走滑座、推缸和缓冲弹簧,所述基座一侧设置有退出槽,所述退出槽内设置有退出滑轨,所述退出滑轨两端设

置有工作滑轨;所述退出槽一端设置有推缸,所述推缸输出端接触退出滑轨,所述退出槽另一端设置有缓冲弹簧,所述缓冲弹簧与退出滑轨配合;所述退出滑轨上设置有行走滑座。

21.本发明中所述滑动座椅的设置,一方面可以通过滑轨移动,达到快速移动的工作目的,方便工人更换焊条、拿放工具、处理工件等,另一方面在发生事故时,能够快速远离工位,起到保护人员的目的。

22.本发明中所述的行走滑座上设置有座椅和气囊,所述行走滑座顶部设置有座椅,所述座椅两侧设置有气囊,所述气囊呈l形,所述气囊表面采用耐热材料。

23.本发明中所述行走滑座的设置,采用了气囊的设置,保护人员免受溅射伤害,同时对快速移动起到缓冲作用。

24.本发明中所述的一种安全强化轨道式焊接工作台的工作方法,包括工件加工和事故应对,具体包括以下步骤:步骤一:将工件置于上下料轨道上,所述工件依次进入等待台,所述等待台将工件送上工作平台,加工完成后等待台将工件移动至上下料轨道,由上下料轨道送出;步骤二:当工件发生燃爆或者倒塌时,焊接产生的发热源出现扩张或者快速移动,所述主动落料机构打开将工件收入防护舱内,所述防溅围板扩张阻挡工件和飞屑,所述滑动座椅退出工位。

25.上述技术方案可以看出,本发明具有如下有益效果:1、本发明中所述的一种安全强化轨道式焊接工作台及其工作方法,采用轨道结构,使上下料点远离工位,同时有序进给,上下料方便快捷,也不需要因为上下料停止焊接,加工效率高。

26.2、本发明中所述的一种安全强化轨道式焊接工作台及其工作方法,提供了事故应对措施,在工件发生燃爆或倾倒时,能快速隔离工件和操作人员,保证操作人员安全。

附图说明

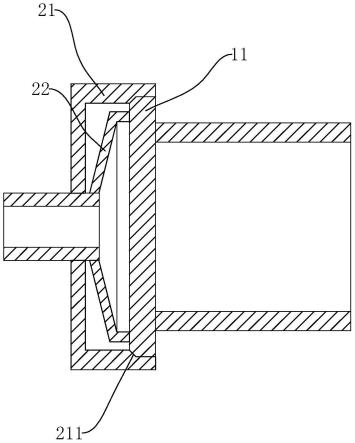

27.图1为本发明的整体结构示意图;图2为本发明防护舱的剖视结构示意图;图3为本发明等待台的结构示意图;图4为本发明第二挡板的结构示意图;图5为本发明主动落料机构的结构示意图;图6为本发明防溅围板的结构示意图;图7为本发明滑动座椅的结构示意图;图8为本发明滑动座椅的侧视结构示意图;图中:基座-1、上下料轨道-2、等待台-3、台面-31、定位板-32、多头夹具-33、旋转底座-331、升降l形杆-332、横向滑轨-333、旋转夹具座-334、夹头-335、通道开关-34、接近开关-341、第一挡板-342、第二挡板-343、缓速摩擦轮-344、辅助定位板-345、工作平台-4、主动落料机构-5、红外传感器-51、翻板-52、锁扣-53、固定器-54、扭簧-55、防护舱-6、防溅围板-7、立板-71、落板-72、加速气口-73、缓冲垫-74、滑动座椅-8、工作滑轨-81、退出槽-82、退出滑轨-83、行走滑座-84、推缸-85、缓冲弹簧-86、座椅-87、气囊-88。

具体实施方式

28.下面结合附图和具体实施例,进一步阐明本发明。

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

32.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

34.实施例1如图1-8所示的一种安全强化轨道式焊接工作台,包括:基座1、上下料轨道2、等待台3、工作平台4、主动落料机构5、防护舱6、防溅围板7和滑动座椅8,所述基座1一侧设置有等待台3,所述等待台3远离基座1的一端设置有上下料轨道2;所述基座1顶部设置有工作平台4,所述工作平台4上设置有主动落料机构5,所述主动落料机构5底部设置有防护舱6,所述防护舱6设置于基座1内;所述工作平台4外侧设置有防溅围板7,所述防溅围板7设置于基座1顶部;所述基座1一侧设置有滑动座椅8。

35.本实施例中所述的等待台3包括台面31、定位板32、多头夹具33和通道开关34,所述基座1一侧设置有台面31,所述台面31上设置有定外板32,所述定位板32设置于台面31边缘;所述台面31一端设置有多头夹具33,所述多头夹具33与定位板32配合;所述台面31靠近上下料轨道2的一端设置有通道开关34,所述通道开关34与上下料轨道2配合。

36.本实施例中所述的多头夹具33包括旋转底座331、升降l形杆332、横向滑轨333、旋转夹具座334和夹头335,所述台面31上设置有旋转底座331,所述旋转底座331顶部设置有升降l形杆332,所述升降l形杆332通过气缸驱动,所述升降l形杆332远离旋转底座331的一

端设置有横向滑轨333,所述横向滑轨333内设置有旋转夹具座334,所述旋转夹具座334设置有两个,所述旋转夹具座334通过丝杆于横向滑轨333上滑动,所述旋转夹具座334通过电机驱动旋转,所述旋转夹具座334上设置有夹头335,所述夹头335为负压吸盘。

37.本实施例中所述的通道开关34包括接近开关341、第一挡板342、第二挡板343和缓速摩擦轮344,所述上下料轨道2包括上料辊和下料辊,所述上料辊与所述下料辊平行布置,所述上料辊输出端设置有第一挡板342,所述定位板32上设置有接近开关341,所述接近开关341连接第一挡板342;所述下料辊输入端设置有第二挡板343,所述第二挡板343与第一挡板342联动,所述第二挡板343开闭状态与第一挡板342开闭状态相反;所述上料辊输出端设置有缓速摩擦轮344,所述缓速摩擦轮344设置于所述上料辊两侧。

38.本实施例中所述的台面31顶面向第二挡板343方向倾斜,所述第二挡板343靠近台面31的一侧设置有辅助定位板345,所述辅助定位板345与定位板32配合。

39.本实施例中所述的主动落料机构5包括红外传感器51、翻板52、锁扣53、固定器54和扭簧55,所述工作平台4上铰接设置有翻板52,所述翻板52两侧设置有锁扣53,所述锁扣为电磁锁;所述工作平台4上设置有红外传感器51,所述红外传感器51通过电路板连接控制锁扣53;所述翻板52上铰接设置有固定器54,所述固定器54一端设置有扭簧55,所述扭簧55压迫翻板52,所述扭簧55压迫固定器;所述固定器54远离扭簧55的一端设置有电磁锁,所述电磁锁限位固定器54。

40.本实施例中所述的防溅围板7包括立板71、落板72、加速气口73和缓冲垫74,所述基座1边缘设置有立板71,所述立板71内设置有落板72,所述落板72底部与立板71铰接;所述立板71内设置有加速气口73,所述加速气口73设置于落板72一侧;所述立板71内设置有缓冲垫74,所述缓冲垫74设置于落板72底部。

41.本实施例中所述的滑动座椅8包括工作滑轨81、退出槽82、退出滑轨83、行走滑座84、推缸85和缓冲弹簧86,所述基座1一侧设置有退出槽82,所述退出槽82内设置有退出滑轨83,所述退出滑轨83两端设置有工作滑轨81;所述退出槽82一端设置有推缸85,所述推缸85输出端接触退出滑轨83,所述退出槽82另一端设置有缓冲弹簧86,所述缓冲弹簧86与退出滑轨83配合;所述退出滑轨83上设置有行走滑座84。

42.本实施例中所述的行走滑座84上设置有座椅87和气囊88,所述行走滑座84顶部设置有座椅87,所述座椅87两侧设置有气囊88,所述气囊88呈l形,所述气囊88表面采用耐热材料。

43.本实施例中所述的一种安全强化轨道式焊接工作台的工作方法,包括工件加工和事故应对,具体包括以下步骤:步骤一:将工件置于上下料轨道2上,所述工件依次进入等待台3,所述等待台3将工件送上工作平台4,加工完成后等待台3将工件移动至上下料轨道2,由上下料轨道2送出;步骤二:当工件发生燃爆或者倒塌时,焊接产生的发热源出现扩张或者快速移动,所述主动落料机构5打开将工件收入防护舱6内,所述防溅围板7扩张阻挡工件和飞屑,所述滑动座椅8退出工位。

44.实施例2如图1-4所示的一种安全强化轨道式焊接工作台,包括:基座1、上下料轨道2、等待台3、工作平台4、主动落料机构5、防护舱6、防溅围板7和滑动座椅8,所述基座1一侧设置有

等待台3,所述等待台3远离基座1的一端设置有上下料轨道2;所述基座1顶部设置有工作平台4,所述工作平台4上设置有主动落料机构5,所述主动落料机构5底部设置有防护舱6,所述防护舱6设置于基座1内;所述工作平台4外侧设置有防溅围板7,所述防溅围板7设置于基座1顶部;所述基座1一侧设置有滑动座椅8。

45.本实施例中所述的等待台3包括台面31、定位板32、多头夹具33和通道开关34,所述基座1一侧设置有台面31,所述台面31上设置有定外板32,所述定位板32设置于台面31边缘;所述台面31一端设置有多头夹具33,所述多头夹具33与定位板32配合;所述台面31靠近上下料轨道2的一端设置有通道开关34,所述通道开关34与上下料轨道2配合。

46.本实施例中所述的多头夹具33包括旋转底座331、升降l形杆332、横向滑轨333、旋转夹具座334和夹头335,所述台面31上设置有旋转底座331,所述旋转底座331顶部设置有升降l形杆332,所述升降l形杆332通过气缸驱动,所述升降l形杆332远离旋转底座331的一端设置有横向滑轨333,所述横向滑轨333内设置有旋转夹具座334,所述旋转夹具座334设置有两个,所述旋转夹具座334通过丝杆于横向滑轨333上滑动,所述旋转夹具座334通过电机驱动旋转,所述旋转夹具座334上设置有夹头335,所述夹头335为负压吸盘。

47.本实施例中所述的通道开关34包括接近开关341、第一挡板342、第二挡板343和缓速摩擦轮344,所述上下料轨道2包括上料辊和下料辊,所述上料辊与所述下料辊平行布置,所述上料辊输出端设置有第一挡板342,所述定位板32上设置有接近开关341,所述接近开关341连接第一挡板342;所述下料辊输入端设置有第二挡板343,所述第二挡板343与第一挡板342联动,所述第二挡板343开闭状态与第一挡板342开闭状态相反;所述上料辊输出端设置有缓速摩擦轮344,所述缓速摩擦轮344设置于所述上料辊两侧。

48.本实施例中所述的台面31顶面向第二挡板343方向倾斜,所述第二挡板343靠近台面31的一侧设置有辅助定位板345,所述辅助定位板345与定位板32配合。

49.实施例3如图1、2和5所示的一种安全强化轨道式焊接工作台,包括:基座1、上下料轨道2、等待台3、工作平台4、主动落料机构5、防护舱6、防溅围板7和滑动座椅8,所述基座1一侧设置有等待台3,所述等待台3远离基座1的一端设置有上下料轨道2;所述基座1顶部设置有工作平台4,所述工作平台4上设置有主动落料机构5,所述主动落料机构5底部设置有防护舱6,所述防护舱6设置于基座1内;所述工作平台4外侧设置有防溅围板7,所述防溅围板7设置于基座1顶部;所述基座1一侧设置有滑动座椅8。

50.本实施例中所述的主动落料机构5包括红外传感器51、翻板52、锁扣53、固定器54和扭簧55,所述工作平台4上铰接设置有翻板52,所述翻板52两侧设置有锁扣53,所述锁扣为电磁锁;所述工作平台4上设置有红外传感器51,所述红外传感器51通过电路板连接控制锁扣53;所述翻板52上铰接设置有固定器54,所述固定器54一端设置有扭簧55,所述扭簧55压迫翻板52,所述扭簧55压迫固定器;所述固定器54远离扭簧55的一端设置有电磁锁,所述电磁锁限位固定器54。

51.实施例4如图1、2和6所示的一种安全强化轨道式焊接工作台,包括:基座1、上下料轨道2、等待台3、工作平台4、主动落料机构5、防护舱6、防溅围板7和滑动座椅8,所述基座1一侧设置有等待台3,所述等待台3远离基座1的一端设置有上下料轨道2;所述基座1顶部设置有工

作平台4,所述工作平台4上设置有主动落料机构5,所述主动落料机构5底部设置有防护舱6,所述防护舱6设置于基座1内;所述工作平台4外侧设置有防溅围板7,所述防溅围板7设置于基座1顶部;所述基座1一侧设置有滑动座椅8。

52.本实施例中所述的防溅围板7包括立板71、落板72、加速气口73和缓冲垫74,所述基座1边缘设置有立板71,所述立板71内设置有落板72,所述落板72底部与立板71铰接;所述立板71内设置有加速气口73,所述加速气口73设置于落板72一侧;所述立板71内设置有缓冲垫74,所述缓冲垫74设置于落板72底部。

53.实施例5如图1、2、7和8所示的一种安全强化轨道式焊接工作台,包括:基座1、上下料轨道2、等待台3、工作平台4、主动落料机构5、防护舱6、防溅围板7和滑动座椅8,所述基座1一侧设置有等待台3,所述等待台3远离基座1的一端设置有上下料轨道2;所述基座1顶部设置有工作平台4,所述工作平台4上设置有主动落料机构5,所述主动落料机构5底部设置有防护舱6,所述防护舱6设置于基座1内;所述工作平台4外侧设置有防溅围板7,所述防溅围板7设置于基座1顶部;所述基座1一侧设置有滑动座椅8。

54.本实施例中所述的滑动座椅8包括工作滑轨81、退出槽82、退出滑轨83、行走滑座84、推缸85和缓冲弹簧86,所述基座1一侧设置有退出槽82,所述退出槽82内设置有退出滑轨83,所述退出滑轨83两端设置有工作滑轨81;所述退出槽82一端设置有推缸85,所述推缸85输出端接触退出滑轨83,所述退出槽82另一端设置有缓冲弹簧86,所述缓冲弹簧86与退出滑轨83配合;所述退出滑轨83上设置有行走滑座84。

55.本实施例中所述的行走滑座84上设置有座椅87和气囊88,所述行走滑座84顶部设置有座椅87,所述座椅87两侧设置有气囊88,所述气囊88呈l形,所述气囊88表面采用耐热材料。

56.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。