1.本发明涉及沥青材料领域,具体为一种耐老化沥青及其制备方法。

背景技术:

2.我国九成以上的高等级路面都是沥青路面,而沥青混合料在生产中经过的热拌工序所带来的轻质组分蒸发会使沥青原本良好的粘弹性能显著降低,这一现象被称为沥青的热氧老化。同时,由于城市车流量激增以及交通运输吨位上涨,在重荷载、时间和环境的综合作用下,这些原本设计使用寿命长达十几年的沥青路面在短短三四年的时间就因长期老化加剧了其他病害的发生。沥青的老化机理可以通过沥青微观分子结构变化来分析。沥青老化时吸收氧气发生聚合,分子间滑移减小,其包含的官能团中羰基和亚砜基含量有所增加,同时老化带来的沥青轻质组分的蒸发提高了沥青质与胶质的百分比含量,使沥青逐渐呈现硬脆性的宏观特征,失去原有粘弹性加剧了路面开裂等病害。

3.对沥青进行改性来提升路用性能是最直接有效的方案。我国国土辽阔,道路网分布广,沥青道路大面积因老化加剧的病害而需要修补维护的工作量十分繁重,其中消耗的人力财力也是巨大,因此如何提升沥青的耐老化性能一直是困扰研究人员的重要课题。

技术实现要素:

4.针对现有技术不足,本发明提供一种耐老化沥青及其制备方法,能有效提升沥青的耐老化性能。

5.本发明一种耐老化沥青,其特征在于,该耐老化沥青由以下质量份的各物质组成:

[0006][0007]

可选地,所述耐老化沥青由以下质量份的各物质组成:

[0008][0009]

可选地,所述微米碳化硅为聚丙烯酸溶剂处理后的微米碳化硅。

[0010]

可选地,所述头发丝为氢氧化钠溶液处理后的头发丝。

[0011]

本发明还包括上述耐老化沥青的制备方法,其特征在于,该制备方法包括以下步骤:

[0012]

s1、微米碳化硅预处理:将微米碳化硅加入至3-8%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌10-20分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速1500-2500rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0013]

s2、头发丝预处理:将头发丝浸泡入1-5%的氢氧化钠溶液中20-50分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0014]

s3、耐老化沥青制备:将剪切机加热桶升温至150-180℃,将石油沥青、沸石粉、处理后的微米碳化硅和头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至4000-6000转/分钟,保持该速率剪切30-50分钟,充分剪切后将沥青在150-180℃烘箱环境中静置20-50分钟,得到耐老化沥青。

[0015]

可选地,所述步骤s1中聚丙烯酸溶液的浓度为5%;磁力搅拌时间为15分钟;离心机转速2000rad/min。

[0016]

可选地,所述步骤s2中氢氧化钠溶液的浓度为2%;头发丝浸泡时间为30分钟。

[0017]

可选地,所述步骤s3中加热桶升温至160℃;剪切速率为5000转/分钟;剪切时间为40分钟;烘箱温度为160℃,静置时间为30分钟。

[0018]

本发明的有益效果是:加入微米碳化硅,碳化硅自身具备抑氧化性,生成的sio2保护膜阻碍了氧气对沥青分子团的氧化,同时碳化硅与沸石粉的立体空间结构和头发丝对油分的“相似形溶”的特点吸附了沥青中的轻质组分降低其蒸发,水杨酸苯酯在沥青分子表面形成一层紫外线防护膜,延缓长期老化进程,提高沥青的耐老化性能。

附图说明

[0019]

图1为基质石油沥青与实例耐老化沥青软化点与rtfot老化时间关系图;

[0020]

图2为基质石油沥青的uv老化前后红外光谱图;

[0021]

图3为耐老化沥青uv老化前后红外光谱图。

具体实施方式

[0022]

以下将配合实施例来详细说明本发明的实施方式,藉此对本发明如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

[0023]

实施例1

[0024]

一种耐老化沥青,由以下质量份的各物质组成:

[0025]

[0026]

上述耐老化沥青的制备方法,包括以下步骤:

[0027]

s1、微米碳化硅预处理:将微米碳化硅加入至5%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌15分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速2000rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0028]

s2、头发丝预处理:将头发丝浸泡入2%的氢氧化钠溶液中30分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0029]

s3、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、沸石粉、处理后的微米碳化硅和头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到耐老化沥青1。

[0030]

实施例2

[0031]

一种耐老化沥青,由以下质量份的各物质组成:

[0032][0033]

上述耐老化沥青的制备方法,包括以下步骤:

[0034]

s1、微米碳化硅预处理:将微米碳化硅加入至3%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌10分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速2500rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0035]

s2、头发丝预处理:将头发丝浸泡入1%的氢氧化钠溶液中50分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0036]

s3、耐老化沥青制备:将剪切机加热桶升温至150℃,将石油沥青、沸石粉、处理后的微米碳化硅和头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至4000转/分钟,保持该速率剪切50分钟,充分剪切后将沥青在150℃烘箱环境中静置50分钟,得到耐老化沥青2。

[0037]

实施例3

[0038]

一种耐老化沥青,由以下质量份的各物质组成:

[0039][0040]

上述耐老化沥青的制备方法,包括以下步骤:

[0041]

s1、微米碳化硅预处理:将微米碳化硅加入至8%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌20分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速1500rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0042]

s2、头发丝预处理:将头发丝浸泡入5%的氢氧化钠溶液中20分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0043]

s3、耐老化沥青制备:将剪切机加热桶升温至180℃,将石油沥青、沸石粉、处理后的微米碳化硅和头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至6000转/分钟,保持该速率剪切30分钟,充分剪切后将沥青在180℃烘箱环境中静置20分钟,得到耐老化沥青3。

[0044]

实施例4

[0045]

一种耐老化沥青,由以下质量份的各物质组成:

[0046][0047]

上述耐老化沥青的制备方法,包括以下步骤:

[0048]

将剪切机加热桶升温至160℃,将石油沥青、沸石粉、微米碳化硅、头发丝和水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到耐老化沥青4。

[0049]

实施例5

[0050]

一种耐老化沥青,由以下质量份的各物质组成:

[0051][0052]

[0053]

上述耐老化沥青的制备方法,包括以下步骤:

[0054]

s1、微米碳化硅预处理:将微米碳化硅加入至5%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌15分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速2000rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0055]

s2、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、沸石粉、处理后的微米碳化硅、头发丝以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到耐老化沥青5。

[0056]

实施例6

[0057]

一种耐老化沥青,由以下质量份的各物质组成:

[0058][0059]

上述耐老化沥青的制备方法,包括以下步骤:

[0060]

s1、头发丝预处理:将头发丝浸泡入2%的氢氧化钠溶液中30分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0061]

s2、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、沸石粉、微米碳化硅、处理后的头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到耐老化沥青6。

[0062]

对比实施例1

[0063]

一种沥青,由以下质量份的各物质组成:

[0064][0065]

上述沥青的制备方法,包括以下步骤:

[0066]

s1、头发丝预处理:将头发丝浸泡入2%的氢氧化钠溶液中30分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0067]

s2、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、沸石粉、处理后头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到对

比沥青1。

[0068]

对比实施例2

[0069]

一种沥青,由以下质量份的各物质组成:

[0070][0071]

上述沥青的制备方法,包括以下步骤:

[0072]

s1、微米碳化硅预处理:将微米碳化硅加入至5%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌15分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速2000rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0073]

s2、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、沸石粉、处理后的微米碳化硅、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到对比沥青2。

[0074]

对比实施例3

[0075]

一种沥青,由以下质量份的各物质组成:

[0076][0077]

上述沥青的制备方法,包括以下步骤:

[0078]

s1、微米碳化硅预处理:将微米碳化硅加入至5%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌15分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速2000rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0079]

s2、头发丝预处理:将头发丝浸泡入2%的氢氧化钠溶液中30分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0080]

s3、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、处理后的微米碳化硅和头发丝、以及水杨酸苯酯按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到对比沥青3。

[0081]

对比实施例4

[0082]

一种沥青,由以下质量份的各物质组成:

[0083][0084]

上述沥青的制备方法,包括以下步骤:

[0085]

s1、微米碳化硅预处理:将微米碳化硅加入至5%浓度的聚丙烯酸溶液烧杯中并混合均匀,再将烧杯放入油浴锅进行磁力搅拌15分钟,结束后用离心机和去离子水对其进行洗涤,每次10min,离心机转速2000rad/min,洗涤次数不少于4次,超过4次后每次离心结束时采用ph试纸测试上清液与去离子水的ph值,直至两者ph值相当,然后将混合物倒入培养皿后放入120℃的烘箱,将液体蒸发完全后获得表面处理后的碳化硅,备用;

[0086]

s2、头发丝预处理:将头发丝浸泡入2%的氢氧化钠溶液中30分钟,用清水冲洗烘干后将头发丝剪成1cm左右的小段,备用;

[0087]

s3、耐老化沥青制备:将剪切机加热桶升温至160℃,将石油沥青、沸石粉、处理后的微米碳化硅和头发丝按比例加入加热桶内,插入剪切头,逐渐提升剪切速率至5000转/分钟,保持该速率剪切40分钟,充分剪切后将沥青在160℃烘箱环境中静置30分钟,得到对比沥青4。

[0088]

性能检测:

[0089]

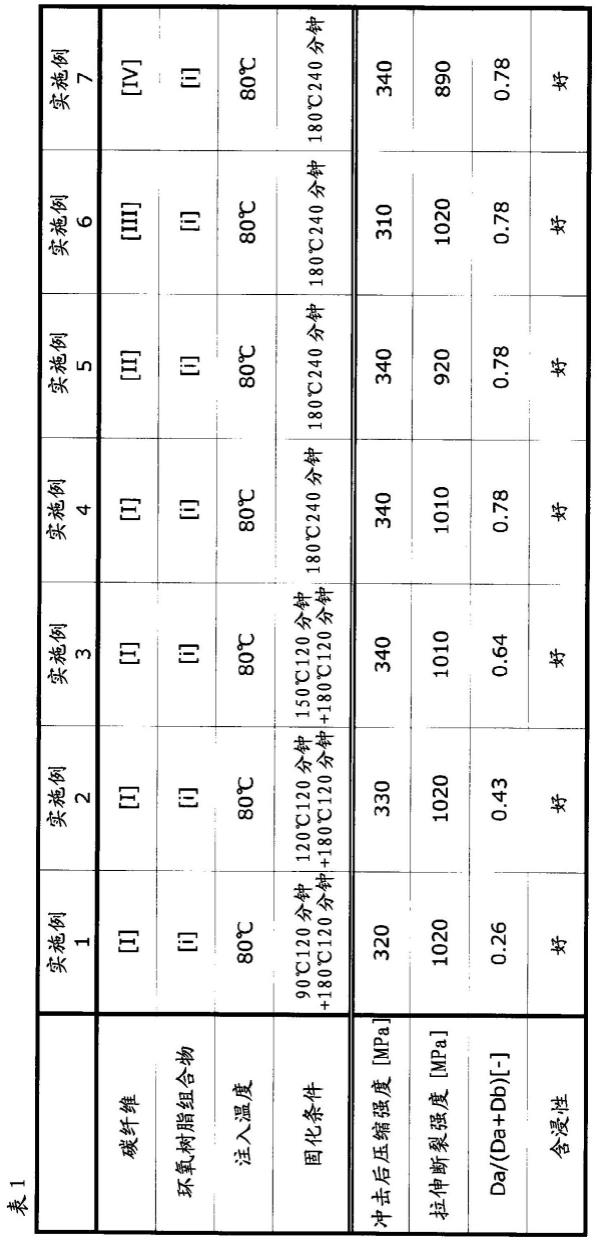

将基质沥青、耐老化沥青和对比沥青1-7按照《公路工程沥青及沥青混合料试验规程(jtg e20-2011)》进行rtfot短期老化试验;按照《机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法(gb/t14522-93)》进行uv紫外辐射老化试验(辐射强度为20w/m2,沥青表面温度60℃,时间144h)。通过检测老化前后沥青的针入度、软化点以及表观黏度分别计算每个样本的残留针入度比、软化点增值和60℃表观黏度增值来评价该耐老化沥青的性能。针入度试验是检测沥青软硬程度的指标试验,残留针入度比即是将老化后针入度值比老化前针入度值,越接近1表明沥青经过老化后弹塑性属性降低越少,耐老化能力越强;软化点试验是检测沥青耐高温性能的指标试验,受沥青质组分的影响,软化点增值越小,表明沥青经过老化后保持原有物理性能的效果越好;表观黏度是检测沥青流动性的指标之一,表观黏度增值越小,表明沥青经过老化后轻质组分流失越少,沥青的耐老化性能越好。由于该耐老化沥青涉及到的材料较多,处理与未处理带来的性能也有一定区别,其中碳化硅、头发丝和沸石粉主要对沥青老化过程中发生的轻质组分流失和沥青分子氧化起作用,可以通过rtfot试验测试,而水杨酸苯酯的加入是降低沥青道路长期使用过程中受紫外线的影响,可以通过uv老化试验测试,因此试验结果将以老化方式的不同对样本进行划分。沥青以及对比样本经过rtfot老化前后的残留针入度比、软化点增值以及表观黏度增值如表1所示,沥青以及对比样本经过uv紫外老化前后的残留针入度比、软化点增值以及表观黏度增值如表2所示。

[0090]

表1耐老化沥青、基质沥青以及对比样本经过rtfot老化前后残留针入度比、软化点增值和表观黏度增值。

[0091] 残留针入度比软化点增值(℃)表观黏度增值(pa

·

s)基质沥青62.71%10.941.09

对比沥青168.26%6.730.04对比沥青277.66%6.812.64对比沥青378.38%6.17.68对比沥青493.39%3.00.68耐老化沥青194.24%2.90.28耐老化沥青294.12%3.20.35耐老化沥青390.26%3.20.56耐老化沥青480.65%6.013.19耐老化沥青586.81%5.66.26耐老化沥青683.47%5.49.18

[0092]

表2耐老化沥青、基质沥青以及对比样本经过uv老化前后残留针入度比、软化点增值和表观黏度增值。

[0093] 残留针入度比软化点增值(℃)表观黏度增值(pa

·

s)基质沥青38.26%21139.64对比沥青157.72%9.660.69对比沥青273.40%9.941.36对比沥青372.35%8.940.32对比沥青442.86%19.1121.88耐老化沥青184.65%5.834.96耐老化沥青282.58%6.135.35耐老化沥青380.93%6.435.74耐老化沥青475.29%7.647.67耐老化沥青578.72%7.240.61耐老化沥青676.10%7.344.54

[0094]

通过比较表1中的数据可知,经过处理后的材料要比未处理的材料提升耐老化性能效果更好,原因主要是未处理的碳化硅表面附带较多电荷,在沥青中部分碳化硅颗粒会因为范德华力相互吸引而发生团聚,导致部分碳化硅沉淀,降低综合改性效果,同时未处理的碳化硅表面还附着一层二氧化硅薄膜会阻碍碳化硅对沥青轻质组分的吸附作用,对改性沥青的耐热氧老化提升效果有所降低;除此之外,头发丝在未处理之前本身含有较多油脂,因此未经过处理的头发丝对沥青中轻质组分几乎不具备吸附作用,本身强度也无法起到抗拉效果,而经过处理后,头发丝中的油脂被基本抽出,此时的头发丝对油分的吸附作用明显改善,有效提升沥青的耐热氧老化性能;杨酸苯酯由于主要是针对防紫外线作用,因此针对沥青耐热氧老化方面并没有明显改善。而通过比较表2中的数据发现水杨酸苯酯对提高沥青的防紫外线老化方面效果显著。综合下来,本发明的耐老化沥青与基质沥青相比在耐热氧老化和耐紫外老化方面均有大幅度提升。

[0095]

为体现该耐老化沥青在抗热氧老化方面的效果显著,通过将基质沥青与本发明的耐老化沥青分别进行长时间rtfot老化处理,观察沥青粘弹性能的损失情况,如图1所示。

[0096]

图1展示的是基质石油沥青和耐老化沥青1的软化点与rtfot老化时间的关系,其中耐老化沥青1的软化点经过在8h老化期间软化点升高幅度明显小于基质石油沥青,仍然

保持沥青应有的粘弹性,耐热氧老化效果显著。

[0097]

为更为直观体现该耐老化沥青在抗紫外老化方面的显著效果,通过将基质沥青与本发明的耐老化沥青1分别进行傅里叶红外光谱(ftir)测试,观察其中的官能团含量变化,如图2和图3所示。

[0098]

图2与图3分别是基质石油沥青与耐老化沥青1进行uv老化试验前后的红外光谱图;通过图2可以看出在吸收峰1030cm-1和1700cm-1左右的位置变化非常强烈,而这两个波段正是亚砜基和羰基官能团的所在位置,经过uv老化后这两种官能团含量明显增加,导致沥青呈现硬脆性;图3可以看出耐老化沥青1经过uv老化后也出现了亚砜基和羰基官能团的增加,但对比发现增加量显著小于图2的石油沥青,耐紫外老化效果显著。

[0099]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。