cucrsn合金及其变形热处理方法

技术领域

1.本发明涉及合金冶炼技术领域,特别是高强高导铜合金制造领域,尤其涉及一种cucrsn合金及其变形热处理方法。

背景技术:

2.cucrsn合金为新兴的cucr基高强高导铜合金,由于其不需在真空环境下熔炼,生产成本低、原材料价格便宜,而性能潜力不亚于cucrzr合金,因此具有很高的应用前景。

3.但是,由于sn元素在cu中具有一定的溶解度,cucrsn合金的析出行为与cucrzr有一定差异,如沿用现有技术中cucrzr合金的固溶与时效处理方式,则不能充分发挥其合金元素的强化作用,并同时保留一部分冷变形的强化作用,导致处理得到的合金强度和/或电导率偏低。

4.因此,有必要基于实验和研究,专门设计针对cucrsn合金的变形热处理组合工艺,以求同时改善其强度与导电性。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种cucrsn合金及其变形热处理方法。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.第一方面,本发明提供一种cucrsn合金的变形热处理方法,包括:

8.对初始cucrsn合金进行预处理,获得第一前体合金;

9.对所述第一前体合金进行固溶处理,获得第二前体合金;

10.对所述第二前体合金进行一次时效处理,获得第三前体合金;

11.对所述第三前体合金进行冷轧处理,获得第四前体合金;

12.对所述第四前体合金进行二次时效处理,获得强化后的cucrsn合金。

13.第二方面,本发明还提供一种上述变形热处理方法制得的cucrsn合金。

14.基于上述技术方案,与现有技术相比,本发明的有益效果至少包括:

15.本发明所提供的变形热处理方法能够有效抑制cu合金晶粒的长大、促进富cr相析出、保留一定程度的变形强化,同时降低冷变形对电导率的影响,实现强度和电导率之间的良好匹配。本发明所制得的cucrsn合金兼具优良的拉伸强度和导电性能。

16.上述说明仅是本发明技术方案的概述,为了能够使本领域技术人员能够更清楚地了解本技术的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

附图说明

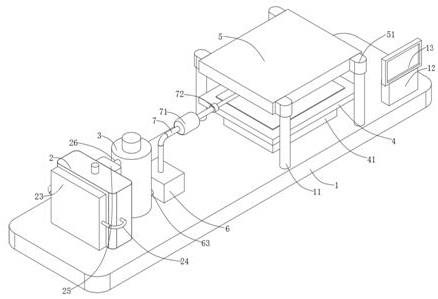

17.图1是本发明一典型实施案例提供的cucrsn合金显微组织照片;

18.图2是本发明另一典型实施案例提供的cucrsn合金显微组织照片。

具体实施方式

19.现有技术中,还未有专门针cucrsn合金进行变形热处理的工艺和方法,而一些针对cucrzr合金的处理方法包括预处理、固溶处理、一次时效处理、二次时效处理以及冷轧处理的步骤,其期望在一次时效过程中,通过降低时效温度,析出颗粒小、密度大的析出物核心,提高析出物的弥散度、降低其尺寸,从而获得更好的析出强化效果。

20.然而,参照上述方法应用于cucrsn合金的变形热处理时,无法同时兼顾强度和电导率,往往出现其中一者得到提升,而另一者无法提升甚至会下降的现象,这极大地限制了cucrsn合金的应用。

21.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

22.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

23.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任何这种实际的关系或者顺序。

24.本发明实施例提供一种cucrsn合金的变形热处理方法,包括如下的步骤:

25.对初始cucrsn合金进行预处理,获得第一前体合金。

26.对所述第一前体合金进行固溶处理,获得第二前体合金。

27.对所述第二前体合金进行一次时效处理,获得第三前体合金。

28.对所述第三前体合金进行冷轧处理,获得第四前体合金。

29.对所述第四前体合金进行二次时效处理,获得强化后的cucrsn合金。

30.在一些实施方案中,所述初始cucrsn合金的cr含量可以为0.2-0.5wt%,sn含量可以为0.1-0.3wt%。

31.在一些实施方案中,所述初始cucrsn合金还可以包含zn和/或ni元素。其中,本发明面向的cucrsn合金cr含量0.2~0.5%,sn含量0.1~0.3%,可以含少量zn、ni等元素,不影响最终的强化效果。

32.在一些实施方案中,所述预处理可以包括依次进行的均匀化退火、开坯、粗轧以及热轧。

33.在一些实施方案中,所述第一前体合金的厚度可以在2mm以下。

34.在一些实施方案中,所述固溶处理的温度可以为950-980℃,时间可以为30-120s。其中,固溶处理优选为快速固溶,其目的是抑制晶粒长大。

35.在一些实施方案中,所述一次时效处理的温度可以为400-500℃,时间可以为1-3h。

36.在一些实施方案中,所述冷轧处理的变形量可以为50-90%。

37.在一些实施方案中,所述二次时效处理的温度可以为300-400℃,时间可以为0.5-1h。

38.本发明通过快速固溶抑制晶粒长大,通过降低二次时效的温度保留一定的应变强化,得以同时改善cucrsn合金的导电性和强度/韧性。

39.基于上述概述性技术方案,作为本发明一些典型的应用示例,该变形热处理方法可以采用如下的步骤得以实施:

40.处理过程包括预处理、固溶、一次时效、冷轧、二次时效五个步骤。将cucrsn合金铸坯(即所述初始cucrsn合金)经开坯、粗轧、热轧,厚度轧至2mm以下;将上述合金板带(即所述第一前体合金)在950~980℃保温30~120秒,完成固溶;固溶后在400~500℃保温1~3小时,完成一次时效;一次时效后进行冷轧,变形量50%~90%;最后在在300~400℃保温0.5~1小时,进行二次时效。

41.本发明实施例还提供由上述任一实施方式中提供的变形热处理方法制得的cucrsn合金。

42.在一些实施方案中,所述cucrsn合金的抗拉强度可以达到550-580mpa,电导率可以达到75-80%iacs。

43.以下通过若干实施例进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的范围。

44.实施例1

45.本实施例示例一cucrsn合金的变形热处理过程,具体如下所示:

46.cucrsn合金cr含量0.40%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至2mm;使用隧道炉进行固溶,在980℃高温区保温60秒,而后在480℃保温2小时,进行一次时效;一次时效后将其冷轧至0.4mm厚,冷轧变形量80%,最后在350℃保温1小时完成二次时效。获得的合金板带(即强化后的cucrsn合金,下同)显微组织如图1所示,其抗拉强度为576.4mpa、电导率为77.3%iacs。

47.实施例2

48.本实施例示例一cucrsn合金的变形热处理过程,具体如下所示:

49.cucrsn合金cr含量0.35%、sn含量0.20%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至1.5mm;使用隧道炉进行固溶,在960℃高温区保温45秒,而后在450℃保温2小时,进行一次时效;一次时效后将其冷轧至0.3mm厚,冷轧变形量80%,最后在360℃保温1小时完成二次时效。获得的合金板带抗拉强度为568.5mpa、电导率为78.4%iacs。

50.实施例3

51.本实施例示例一cucrsn合金的变形热处理过程,具体如下所示:

52.cucrsn合金cr含量0.25%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至2mm;使用隧道炉进行固溶,在950℃高温区保温30秒,而后在440℃保温2小时,进行一次时效;一次时效后将其冷轧至0.3mm厚,冷轧变形量85%,最后在350℃保温45分钟完成二次时效。获得的合金板带抗拉强度为578.0mpa、电导率为78.7%iacs。

53.实施例4

54.本实施例示例一cucrsn合金的变形热处理过程,具体如下所示:

55.cucrsn合金cr含量0.40%、sn含量0.20%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至2mm;使用隧道炉进行固溶,在980℃高温区保温60秒,而后在500℃保温2小时,进行一次时效;一次时效后将其冷轧至0.2mm厚,冷轧变形量90%,最后在320℃保温1小时完成二次时效。获得的合金板带显微组织如图2所示,抗拉强度为576.8mpa、电

导率为77.9%iacs。

56.实施例5

57.本实施例示例一cucrsn合金的变形热处理过程,具体如下所示:

58.cucrsn合金cr含量0.30%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至1.0mm;使用隧道炉进行固溶,在950℃高温区保温30秒,而后在460℃保温2小时,进行一次时效;一次时效后将其冷轧至0.3mm厚,冷轧变形量70%,最后在340℃保温1小时完成二次时效。获得的合金板带抗拉强度为554.6mpa、电导率为75.8%iacs。

59.对比例1

60.本对比例示例一cucrsn合金的变形热处理过程,与实施例1大体相同,主要区别在于省略了一次时效处理,具体如下所示:

61.cucrsn合金cr含量0.40%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至2mm;使用隧道炉进行固溶,在980℃高温区保温60秒,而后将其冷轧至0.4mm厚,冷轧变形量80%,最后在480℃保温2小时。获得的合金板带抗拉强度为505.6mpa、电导率为71.3%iacs。

62.对比例2

63.本对比例示例一cucrsn合金的变形热处理过程,与实施例2大体相同,主要区别在于省略了一次时效处理,具体如下所示:

64.cucrsn合金cr含量0.35%、sn含量0.20%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至1.5mm;使用隧道炉进行固溶,在960℃高温区保温45秒,而后将其冷轧至0.3mm厚,冷轧变形量80%,最后在450℃保温2小时。获得的合金板带抗拉强度为496.3mpa、电导率为70.2%iacs。

65.对比例3

66.本对比例示例一cucrsn合金的变形热处理过程,与实施例3大体相同,主要区别在于省略了一次时效处理,具体如下所示:

67.cucrsn合金cr含量0.25%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至2mm;使用隧道炉进行固溶,在950℃高温区保温30秒,而后将其冷轧至0.3mm厚,冷轧变形量85%,最后在440℃保温2小时。获得的合金板带抗拉强度为492.1mpa、电导率为69.2%iacs。

68.对比例4

69.本对比例示例一cucrsn合金的变形热处理过程,与实施例4大体相同,主要区别在于省略了一次时效处理,具体如下所示:

70.cucrsn合金cr含量0.40%、sn含量0.20%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至2mm;使用隧道炉进行固溶,在990℃高温区保温60秒,而后将其冷轧至0.2mm厚,冷轧变形量90%,最后在500℃保温2小时。获得的合金板带抗拉强度为516.3mpa、电导率为70.5%iacs。

71.对比例5-1

72.本对比例示例一cucrsn合金的变形热处理过程,与实施例5大体相同,主要区别在于省略了一次时效处理,具体如下所示:

73.cucrsn合金cr含量0.30%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至1.0mm;使用隧道炉进行固溶,在950℃高温区保温30秒,而后将其冷轧至0.3mm厚,冷轧变形量70%,最后在460℃保温2小时。获得的合金板带抗拉强度为493.2mpa、电导率为69.8%iacs。

74.对比例5-2

75.本对比例示例一cucrsn合金的变形热处理过程,与实施例5大体相同,主要区别在于参照现有技术中对于cucrzr合金的处理方法进行热处理,具体如下所示:

76.cucrsn合金cr含量0.30%、sn含量0.25%,经氩气保护熔炼、浇铸、均匀化热处理、开坯、粗轧、热轧,厚度轧至1.0mm;960℃保温1h进行固溶处理,淬火;而后将其冷轧至0.3mm厚,冷轧变形量70%;第一级时效热处理为150℃保温5小时,淬火;第二级时效热处理为425℃保温2小时,淬火。获得的合金板带抗拉强度为513.2mpa、电导率为76.2%iacs。

77.基于上述实施例、对比例及其检测结果,可以明确,本发明实施例所提供的变形热处理方法能够有效抑制cu合金晶粒的长大、促进富cr相析出、保留一定程度的变形强化,同时降低冷变形对电导率的影响,实现强度和电导率之间的良好匹配。本发明实施例所制得的cucrsn合金兼具优良的拉伸强度和导电性能。

78.应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。