1.本发明属于金属镀层防护领域,具体涉及一种水溶性金属镀层保护剂。

背景技术:

2.近几年,微小型连接器端子领域多采用高速连续镀金工艺,镀层较薄结晶状况差,金层孔隙率增大,容易氧化变色,存在可焊性下降,不耐盐雾等问题。锡是一种银白色金属,易延展,具有良好的可焊性和导电性,被广泛应用于电子、通讯、新能源等行业。但镀锡层在存储过程中特别容易氧化变色,严重影响可焊性。且半金锡端子的金锡交界部位由于存在较大的电极电位差,导致镀锡表面特别容易发生腐蚀,而且交界处镀层结晶状况差,电镀液的残留将进一步加快电化学腐蚀,防护难度大,是保护剂行业的一个重难点。目前,市面上的水溶性保护剂很难同时满足金锡镀层的耐盐雾要求,因此解决以上存在的问题具有重要的意义。

技术实现要素:

3.针对上述内容中所记载的技术问题中的一种,本发明提供了一种金锡镀层共用的水溶性保护剂。本发明提供的金锡镀层共用的水溶性保护剂溶液状态稳定,工作液无泡沫,涂覆工件外观均匀,操作工艺简单,而且具有快速成膜作用,可满足高速连续镀生产线使用。

4.一方面,本发明提供了一种金锡镀层共用的水溶性保护剂,所述保护剂含有如下质量份比的物质:成膜物质5份~15份;缓蚀剂3份~8份;表面活性剂20份~40份;成膜助剂3份~10份;添加剂2份~8份;纯水30份~50份。

5.具体的,本发明中所述成膜物质为不饱和脂肪酸或酯。

6.具体的,本发明中所述成膜物质为十二烯基丁二酸、十二烯基丁二酸半酯或十二烯基丁二酸酯中的一种或多种组合。本发明所述脂肪酸或酯类物质具有较好的成膜性,吸附在金属表面形成牢固的保护膜能够有效的阻止金、锡表面氧化变色。

7.优选的,本发明所述成膜物质为十二烯基丁二酸酯。

8.具体的,本发明中缓蚀剂为氮杂环类物质。

9.具体的,本发明中所述的缓蚀剂为咪唑类、氮唑类、噻唑类化合物中的一种或几种组合。

10.优选的,本发明所述的缓蚀剂为2-巯基苯并噻唑、1-苯基-1h-四氮唑、2-(苯基甲基)-1h-苯并咪唑三种组合。本发明缓蚀剂中小分子氮杂环类物质可以起到填充作用,通过物理、化学作用吸附在金属表面,提升了膜层的致密性,与不饱和酸、酯类物质联合使用起到协同增效作用,进一步提高防护性能。

11.具体的,本发明中所述的表面活性剂为生物表面活性剂和合成表面活性剂。

12.具体的,本发明生物类表面活性剂为糖苷类表面活性剂,优选月桂基葡萄糖苷和椰油基葡萄糖苷;所述合成表面活性剂为非离子型碳氢表面活性剂,优选脂肪醇醚类和改

性脂肪醇醚类中的一种或几种复合。

13.具体的,本发明中所述的成膜助剂为聚合物,选自水性苯乙烯与丙烯酸共聚物树脂或其改性树脂,优选分子量为1~2万,能有效促进成膜,进一步增加成膜的致密性和均匀性,提高防护性能。

14.具体的,本发明中所述添加剂为烷基磺酸或二聚油酸中的一种。优选烷基磺酸,可以进一步增强金锡镀层的耐腐蚀性,同时还可以提高保护剂体系的脱水性,涂覆后工件好清洗无流痕。

15.本发明中,成膜物质和缓蚀剂的总量为8~23%,含量太低无法保证成膜的完整性,含量高导致浓缩液不稳定放置容易析出。为了保证膜层的致密性成膜物质与缓蚀剂的质量比为1:1~3:1。

16.另外一方面,本发明还提供了一种金锡镀层共用的水溶性保护剂的制备方法,所述制备方法包括浓缩液的制备方法和工作液的制备方法。

17.所述水溶性保护剂浓缩液制备方法为:依据配方将硫醇类物质、表面活性剂、缓蚀剂、防锈剂、添加剂依次加入搪瓷容器中,加热至60~70℃,充分搅拌至完全溶解为透亮的液体后加入配方量的纯水,继续搅拌2h即得到保护剂浓缩液。

18.所述水溶性保护剂工作液的制备方法为:使用时将装有上述浓缩液的桶置于80℃左右的热水中充分融化摇匀后,用50~55℃的纯水稀释成5%的工作液。

19.通过实施本发明的技术方案,可以达到以下有益效果:

20.(1)本发明提供的金锡镀层共用的水溶性保护剂在金属表面成半固体膜,成膜薄不影响导电性,水洗效果好,不影响金属本色,能有效防止镀层氧化,保障可焊性。

21.(2)本发明提供的金锡镀层共用的水溶性保护剂可以满足金锡镀层共用,能够有效解决金锡交界部位容易腐蚀难以防护的问题,满足镀锡层盐雾24h。

22.(3)本发明提供的金锡镀层共用的水溶性保护剂可快速成膜,3~5s内能够在镀层表面形成致密的保护膜,满足高速连续电镀生产线的要求。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.结合以下本发明的优选实施方法的详述以及包括的实施例可进一步地理解本发明的内容。

25.本实施例实施方案中金锡镀层共用的水溶性保护剂的制备方法包括浓缩液的制备方法和工作液的制备方法。

26.保护剂浓缩液的制备方法:依据配方将硫醇类物质、表面活性剂、缓蚀剂、防锈剂、添加剂依次加入搪瓷容器中,加热至60~70℃,充分搅拌至完全溶解为透亮的液体后加入配方量的纯水,继续搅拌2h即得到保护剂浓缩液。

27.保护剂工作液的配制方法:使用时将装有上述浓缩液的桶置于80℃左右的热水中充分融化摇匀后,用50~55℃的纯水稀释成5%的工作液。

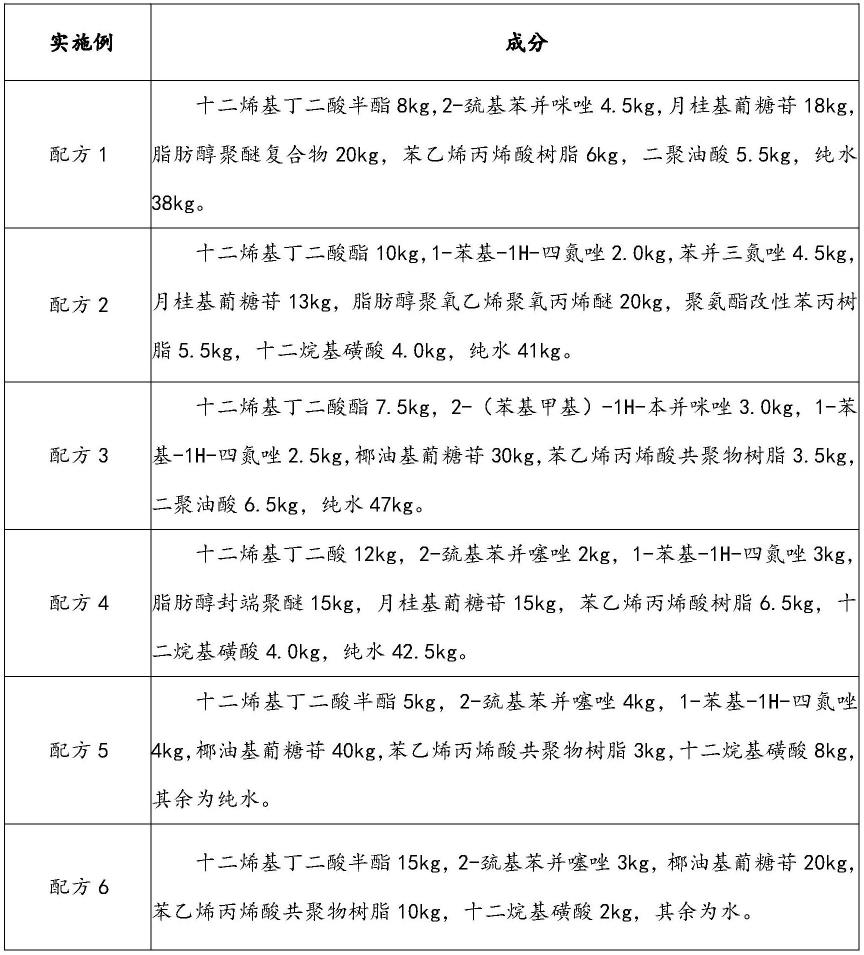

28.金锡镀层共用的水溶性保护剂配方,按总重量为100kg计算,具体配方表见表1。

29.表1:金锡镀层共用的水溶性保护剂配方

[0030][0031]

实施例1:薄金带料上耐盐雾性能测试,要求通过盐雾48小时。

[0032]

带料基材:磷黄铜基镀金(厚度0.025~0.03μm),将以上工件浸入工作液中3s,取出后常温水洗1次,在80℃的烘箱内烘干。放置24h后进行中性盐雾实验,具体操作按照gb/t2423.117-93标准进行,每隔12h观察一次,结果如表2所示。

[0033]

表2:薄金带料上耐盐雾性能测试48h结果

[0034]

配方腐蚀时间及腐蚀情况配方160h表面无腐蚀现象配方260h表面无腐蚀现象配方360h表面无腐蚀现象配方460h表面无腐蚀现象配方560h表面无腐蚀现象

配方660h表面无腐蚀现象现有市售产品48h有轻微腐蚀现象空白24h有轻微腐蚀现象

[0035]

由上表可见,实施例1中的空白在盐雾24小时就出现了腐蚀,市售产品48h有轻微腐蚀现象,本发明的配方盐雾60小时均未出现腐蚀,市售产品采用的是深圳某公司型号k737c的产品进行的实验。

[0036]

实施例2:选择性镀金锡带料上耐盐雾性能测试,要求镀金区域通过盐雾72小时,金锡交界处及镀锡区域通过盐雾24小时。

[0037]

带料基材:黄铜半金锡带料(局部镀金0.03~0.04μm,局部镀锡2~3μm),涂覆工艺同上,结果如表3所示。

[0038]

表3:选择性镀金锡带料上耐盐雾性能测试结果

[0039]

配方局部镀金区局部镀锡区金锡交界部位配方196h表面无腐蚀24h表面无腐蚀24h表面无腐蚀配方296h表面无腐蚀24h表面无腐蚀24h表面无腐蚀配方396h表面轻微腐蚀24h表面无腐蚀24h表面轻微腐蚀配方496h表面无腐蚀24h表面无腐蚀24h表面无腐蚀配方596h表面无腐蚀24h表面无腐蚀24h表面无腐蚀配方696h表面无腐蚀24h表面无腐蚀24h表面无腐蚀市售产品60h表面轻微腐蚀24h表面无腐蚀24h表面轻微腐蚀空白对照48h表面轻微腐蚀12h表面轻微腐蚀12h表面轻微腐蚀

[0040]

如表3结果所示,配方1、2、4、5、6在金锡带料上都能满足耐盐雾要求。配方3金锡交界处盐雾24h开始出现轻微腐蚀,市售产品不能满足镀金锡带料上耐盐雾性能测试。

[0041]

对比例1:成膜物质与氮唑类物质不同质量比所成的保护剂对盐雾性能的影响,各配方如表4所示。

[0042]

表4:对比例1实验配方

[0043]

成分配方1配方2配方3配方4十二烯基丁二酸酯1211.5972-巯基苯并噻唑2.5658脂肪醇聚氧乙烯醚27272727二聚油酸6.56.56.56.5苯乙烯丙烯酸树脂5555纯水474447.546.5

[0044]

对比例1中所用测试样件、保护剂涂覆工艺及盐雾实验标准均与实施例2相同,每隔12小时观察一次,盐雾实验结果如表5所示。

[0045]

表5:对比例1实验结果

[0046]

对比例1局部镀金区局部镀锡区金锡交界部位配方172h表面轻微腐蚀24h表面轻微腐蚀24h表面明显腐蚀配方296h表面无腐蚀24h表面无腐蚀24h表面无腐蚀

配方396h表面无腐蚀24h表面无腐蚀24h表面无腐蚀配方472h表面轻微腐蚀24h表面轻微腐蚀24h表面明显腐蚀

[0047]

通过对比例1的实验结果可知,对比例1的配方1成膜物质与氮唑类物质的质量比大于3:1,成膜物质分子之间空间位阻大,成膜虽厚但致密性差,唑类物质质量少,无法完全起到填充作用,膜层存在一定的缺陷,导致防护能力下降。金锡交界部位由于镀层品质相对较差,故腐蚀更为严重,盐雾24h即出现明显腐蚀现象。

[0048]

另外,对比例1还将2-巯基苯并噻唑分别用相同量的2-巯基苯并噻唑和1-苯基-1h-四氮唑组合、1-苯基-1h-四氮唑组合和2-(苯基甲基)-1h-苯并咪唑、2-巯基苯并噻唑和2-(苯基甲基)-1h-苯并咪唑三组组合物进行替换,替换后发现局部镀金区、局部镀锡区和金锡交界部位的抗腐蚀性能都得到有效提升,出现相同腐蚀情况的时间延后12小时。

[0049]

配方4成膜物质与氮唑类物质的质量比小于1-3:1,所成的保护膜薄,无法完全修复镀层表面的缺陷,不能有效隔离腐蚀介质,盐雾72h镀金表面出现腐蚀。

[0050]

对比例2:快速成膜性能测试,配方表如表6所示。

[0051]

表6:对比例2实验配方

[0052]

成分配方1配方2配方3十二烯基丁二酸酯/10102-巯基苯并噻唑1.71.71.7苯并三氮唑333苯乙烯丙烯酸树脂6.5/6.5月桂基葡萄糖苷303030二聚油酸777纯水51.848.341.8

[0053]

对比例2中所用测试样件、涂覆工艺及盐雾实验标准均与实施例2相同,每隔12小时观察一次,盐雾实验结果如表7所示。

[0054]

表7:对比例2实验结果

[0055]

对比例2局部镀金区局部镀锡区金锡交界部位配方172h表面轻微腐蚀24h表面明显腐蚀24h表面明显腐蚀配方272h表面轻微腐蚀24h表面轻微腐蚀24h表面轻微腐蚀配方396h表面无腐蚀24h表面无腐蚀24h表面无腐蚀

[0056]

由表7的结果可知,配方3涂覆3s可以形成完整保护膜,防护效果好,具有快速成膜功效,配方1和2防护效果明显差。以上结果表明,本发明的配方产品具有快速成膜性,可以满足高速连续电镀生产线使用。

[0057]

以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。按以下附带的权利要求的范围,可以进行一些基本特征的应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。