1.本发明涉及一种可用于飞机盒段结构复合材料构件的胶接修补工艺,属于复合材料成型技术领域。

背景技术:

2.复合材料因其优异性能在航天航空领域得到广泛应用,不仅实现了复合材料比重的迅速增加,也逐渐开始从受力较小的构件向机翼及机身主承力结构的转变。盒段结构是飞机中重要的承力结构之一。盒段结构一般由复合材料壁板、梁、肋等结构,通过铆接或胶接等方式,装配成一个封闭腔。例如方向舵盒段、升降舵盒段、机翼盒段及尾翼盒段等。复合材料结构在制造、装配及后期的使用与维护过程中可能会受到损伤。在修理容限范围内的损伤结构可以通过修补使其承载能力、传力方式得到修复或改善。目前,复合材料构件的修理一般有两种方式,为机械连接修补与胶接修补。

3.机械连接修补主要用于厚度大、损伤严重、传递大载荷的结构。但其缺点在于结构增重明显,结构的气动特性差;在连接过程中需要对补片和损伤结构进行开孔,引入新的损伤带来新的应力集中区,降低了结构的抗疲劳特性,缩短了结构的使用寿命,结构的修补效果达不到要求。

4.胶接修理是利用胶结剂将补片贴于复合材料结构的损伤或缺陷部位通过固化方式将补片和母材连接在一起的一种修补方法。与机械连接修理相比,损伤结构在胶接修补后载荷得到较为均匀分配,应力集中得到缓解,增重也较小。现在,胶接修补是修补飞机复合材料结构常用的主要方法。

5.当飞机在装配、试验或服役阶段,盒段发生某一侧穿透性损伤时,该类封闭腔多不能打开,由人进入维护,因此只能在制件单侧进行修补。但目前并没有有效的胶接修理手段。虽然因成本及周期等问题,损伤结构直接更换并不是第一方案。但单侧机械修补后的构件已无法保证飞机在使用中的各种性能诉求,那么将只能更换整个盒段。

6.本发明提供了一种可用于修补盒段结构复合材料构件穿透性损伤的方法,不用由人进入盒段或将盒段打开,可以在制件单面进行操作,实现复合材料构件的低成本、高效、优质的胶接修补。

技术实现要素:

7.本发明提供了一种可用于修补盒段结构复合材料构件的方法,本发明专利核心技术是通过研发的定位块粘贴在补片上,配合固定支架使用,实现了密闭结构中复合材料构件穿透性损伤的修补。

8.本发明的技术方案如下:

9.一种可用于飞机盒段结构复合材料构件的胶接修补工艺,步骤如下:

10.步骤1,确定损伤区,将损伤区进行挖除,修整至椭圆形;

11.步骤2,制造定位块。定位块使用高温固化碳纤维织物预浸料制造,铺层角度为

±

45

°

,层数20层,形状为圆形,尺寸为损伤椭圆短轴直径-2mm。在铺叠至第2层时,在预浸料坯料上放置2条呈十字交叉的芳纶线,再在其上铺叠后续预浸料。

12.步骤3,固化定位块。将铺叠好的定位块用真空袋进行真空封装,使用如下参数进行固化:

13.全程真空不低于0.08mpa,加压650

±

20kpa,速率325kpa/min;使用升温速率(0.3-1.1)℃/min升至180℃;在180

±

5℃温度区间,保温180min;完成保温后,降温速率不大于1.5℃/min,降至55℃;在55

±

5℃保温2min后,卸压。

14.步骤4,制造补片。采用与待修补零件相同的复合材料预浸料,裁制成边长大于损伤椭圆长轴直径至少100mm的矩形,裁片角度与层数,均与待修补区域制造时使用的数据一致。采用符合预浸料材料规范要求的固化参数进行固化;

15.步骤5,修整补片。将固化后的补片加工成椭圆形,其短轴半径应大于损伤区椭圆形短轴半径至少20mm,并小于长轴半径。打磨待胶接面,不得损伤纤维,用清洁剂将打磨区域清理干净。

16.步骤6,将定位块用热熔胶粘在补片中心,其中定位块靠近芳纶线的一面与补片粘贴。将固定支架通过吸盘固定在待修补制件的损伤区周围。

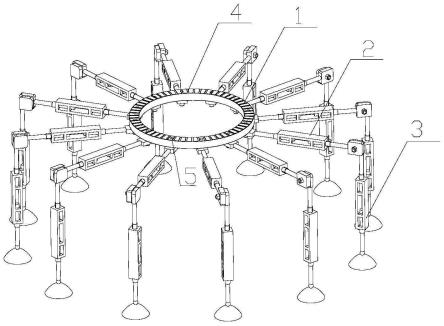

17.所述的固定支架包括中心环1、上支架臂2和下支架臂3。

18.中心环1上设置若干线槽4和连接孔5。线槽4可放置系了砝码的芳纶线,防止芳纶线在中心环1上滑动。连接孔5用于与上支架臂2上的连接台6连接。

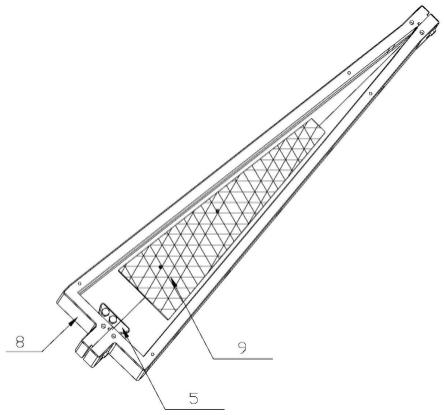

19.上支架臂2包括连接台6、长度调节器7、上角度调节器8和支杆9。长度调节器7为框架结构,两端有同轴螺纹管套,与之相匹配的两根支杆9可通过旋进或旋出方式调节长度。长度调节器7的一端通过支杆9连接连接台6,连接台6与中心环1连接。长度调节器7的另一端通过支杆9连接上角度调节器8,上角度调节器8为一中间有多边形凹槽的长方体。

20.下支架臂3包括长度调节器7、下角度调节器10、支杆9、球形轴11和吸盘12。长度调节器7为框架结构,两端有同轴螺纹管套,与之相匹配的两根支杆9可通过旋进或旋出方式调节长度。长度调节器7的一端通过支杆9连接下角度调节器10,下角度调节器10为中间有多边形凸台的长方体,能够与上角度调节器8配合使用,实现上支架臂2与下支架臂3间在不同角度的调节。长度调节器7的另一端通过支杆9连接球形轴11,球形轴11连接吸盘12的同时还可使吸盘与支杆9成自由角度。

21.步骤7,在贴有定位块一面的补片边缘,即尺寸为补片大于损伤挖除椭圆的尺寸,抹常温胶。将补片从损伤挖除椭圆放入盒段封闭腔内,拉紧芳纶线,使补片与待修补制件通过常温胶贴紧。在芳纶线端头系砝码,将芳纶线放置在中心环上的线槽内,保证砝码悬空。

22.步骤8,待常温胶固化后,取下固定支架,用风筒对定位块进行加热,将其从补片上取下。将补片表面进行清理,彻底去除热熔胶。对穿透性损伤进行贴补。

23.本发明的有益效果:本发明创新性的提供了一种可用于胶接修补盒段结构复合材料构件穿透性损伤的方法,挖补及补片为椭圆形;采用热熔胶粘接补片与定位块;定位片既可起到定位作用,也起到补片操作介质的作用;采用直径小强度高的芳纶线作为胶粘剂固化时施力媒介;固定支架采用组装形式,轻便易携带;且可根据损伤尺寸进行尺寸调节;适用于各种层压板或夹层构件的密闭结构的单侧修补。本方法不用由人进入盒段或将盒段打开,可以在制件单面进行操作。固定支架采用组装形式,轻便易携带;且可根据损伤尺寸进

行尺寸调节。采用的材料易于取得,操作步骤简介,操作难度较低。实现了复合材料构件的低成本、高效、优质修补。拓展了复合材料构件修补的新领域。

附图说明

24.图1为固定支架示意图;

25.图2为上支架臂示意图;

26.图3为下支架臂示意图;

27.图中:1.中心环;2.上支架臂;3.下支架臂;4.线槽;5.连接孔;6.连接台;7.长度调节器;8.上角度调节器;9.支杆a;10.下角度调节器;11.球形轴;12.吸盘。

具体实施方式

28.1.定位损伤区域,确定损伤最小去除尺寸,确定挖除尺寸,制作椭圆纸质模板1。

29.2.利用模板,在零件上标识出挖除边缘线,对损伤区进行清理,修整至椭圆形。

30.3.制造定位块。定位块使用高温固化碳纤维织物(5228a/cf3031或者ba9916-ii/cf3031)预浸料制造,铺层角度为

±

45

°

,层数20层,形状为圆形,尺寸为损伤椭圆短轴直径-2mm。在铺叠至第2层时,在预浸料坯料上放置2条呈十字交叉的芳纶线,再在其上铺叠后续预浸料。

31.4.固化定位块。将铺叠好的定位块用真空袋进行真空封装,使用如下参数进行固化:

32.全程真空不低于0.08mpa,加压650

±

20kpa,速率325kpa/min;使用升温速率(0.3-1.1)℃/min升至180℃;在180

±

5℃温度区间,保温180min;完成保温后,降温速率不大于1.5℃/min,降至55℃;在55

±

5℃保温2min后,卸压。

33.5.制造补片。采用与待修补零件相同的复合材料预浸料,裁制成边长大于损伤椭圆长轴直径至少100mm的矩形,裁片角度与层数,均与待修补区域制造时使用的数据一致。采用选用预浸料材料规范要求的固化参数进行固化。

34.6.制作椭圆纸质模板2,长半轴为挖除椭圆长轴半径 30mm、短半轴为为挖除椭圆短轴半径 30mm。

35.7.利用模板,在补片上标识出边缘线,用长条打磨机将补片修整成椭圆形。

36.8.用不大于180目的砂纸,打磨补片及待与补片胶接位置,注意不要伤及纤维。打磨后,用丙酮进行清理。

37.9.连接固定支架,根据补片尺寸,选择4组上支架臂2,下支架臂3。旋出支杆9,调整上支架臂2长度相同,下支架臂3长度相同。将下角度调节器10的凸台插入角度调节器8的凹槽中,选择135

°

。将两调节器用螺栓固定。

38.将其通过连接台6用螺栓分别连接在中心环1的对称位置上。挤压吸盘13,将固定支架固定在待修补制件上。

39.10.在补片边缘,即尺寸为补片大于损伤挖除椭圆的尺寸,抹j-168,涂胶量250-300g/

㎡

。将其从损伤挖除椭圆放入盒段封闭腔内,拉紧芳纶线,使其与制件贴紧。在芳纶线端头系砝码,将芳纶线从中心环1外侧通过线槽4,使砝码在中心环1内侧并保持悬空。每个芳纶线端头系同重量砝码,使其在固化全过程,均能保持稳定施加拉力的状态。

40.11.常温固化24小时。

41.12.用热风筒吹定位块与补片粘贴位置,使热熔胶融化,将定位块取下。

42.13.使用干净的抹布将热熔胶擦除,残余胶液用不大于180目的砂纸清除。

43.14.先在补片上粘贴一层j-116b胶膜,胶膜尺寸大于最大预浸料补片12.5-15mm,逐层在胶膜上铺贴预浸料,每层预浸料比上一层大2-3mm。铺层角度及层数,参照零件的角度及铺层数。层与层之间必须贴实,不允许有气泡。

44.15.用热补仪对该区域抽真空并加热,使其固化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。